Cosa fa durare alcuni componenti metallici mentre altri si guastano? La resistenza alla fatica è fondamentale ed è influenzata da fattori quali la concentrazione delle sollecitazioni, la qualità del materiale e le condizioni ambientali. Questo articolo esplora questi elementi critici, spiegando come influiscono sulla durata e sulle prestazioni delle parti meccaniche. Immergetevi nella scienza della resistenza alla fatica e imparate a conoscere gli aspetti pratici per migliorare la longevità dei vostri componenti.

In genere, le curve S-N ottenute dalle prove manuali si basano sui risultati di campioni standard senza tacche. Tuttavia, i pezzi effettivamente utilizzati nelle applicazioni reali possono avere forme, dimensioni, condizioni superficiali, ambienti di lavoro e caratteristiche di carico diverse, che possono avere un impatto significativo sulla resistenza alla fatica dei pezzi.

I fattori che influenzano la resistenza alla fatica possono essere raggruppati in tre categorie: meccanica, metallurgia e ambiente. Questi fattori sono interdipendenti, il che rende difficile valutare in modo esaustivo il loro impatto sulla resistenza alla fatica. resistenza alla fatica progettazione e previsione della vita a fatica.

I fattori meccanici sono influenzati principalmente dalla concentrazione delle sollecitazioni e dalle sollecitazioni medie. I fattori metallurgici sono legati alla qualità del materiale, come la purezza e la resistenza. I fattori ambientali, invece, comprendono la presenza di sostanze corrosive e di temperature elevate.

Per i componenti dei veicoli ferroviari, che operano per lo più in condizioni atmosferiche normali e a temperature normali, l'attenzione principale dovrebbe essere rivolta ai fattori meccanici e metallurgici, come l'influenza della forma dell'intaglio, delle dimensioni, delle condizioni superficiali e delle sollecitazioni medie.

Informazioni specifiche sull'influenza di questi fattori sul limite di fatica possono essere trovate nei manuali e nei materiali pertinenti attraverso l'uso di formule empiriche.

Questo articolo si propone di discutere le leggi e i fenomeni importanti che devono essere compresi nella progettazione della resistenza alla fatica e nella previsione della vita a fatica, nonché le precauzioni che devono o dovrebbero essere prese in considerazione.

Le parti o i componenti presentano spesso intagli, come gradini di spallamento, fori per bulloni, fori per l'olio, sedi per chiavette, ecc. La caratteristica di questi intagli è che l'area della sezione trasversale dei pezzi subisce una variazione improvvisa in corrispondenza dell'intaglio, causando un aumento significativo delle sollecitazioni alla radice dell'intaglio. Questo aumento delle sollecitazioni viene definito concentrazione delle sollecitazioni.

La concentrazione di tensioni in corrispondenza dell'intaglio è il fattore principale responsabile della riduzione della resistenza alla fatica dei componenti. La concentrazione di tensioni fa sì che la sollecitazione effettiva alla radice dell'intaglio sia molto più alta di quella nominale, portando alla formazione di cricche da fatica e, infine, alla rottura o al danneggiamento del pezzo.

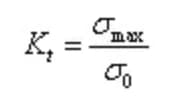

L'entità della concentrazione delle sollecitazioni è descritta dal fattore di concentrazione delle sollecitazioni (noto anche come fattore di concentrazione teorica delle sollecitazioni) Kt, che si esprime come segue:

Qui, σmassimo rappresenta la sollecitazione massima e σ0 rappresenta la sollecitazione media calcolata dividendo il carico per l'area della sezione trasversale netta in corrispondenza dell'intaglio, detta anche sollecitazione nominale.

Entro un certo intervallo, quanto più piccolo è il raggio di curvatura ρ alla radice dell'intaglio, tanto maggiore è la concentrazione delle sollecitazioni e la riduzione della resistenza alla fatica. Tuttavia, per i materiali plastici come l'acciaio a basso e medio tenore di carbonio, man mano che il raggio di curvatura alla radice dell'intaglio diventa più piccolo e si avvicina a pochi millimetri, la riduzione della resistenza alla fatica si riduce o addirittura cessa di ridursi.

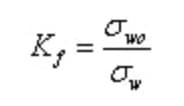

In questo caso, il fattore di concentrazione delle sollecitazioni non riflette più con precisione l'impatto dell'intaglio sulla resistenza alla fatica. Per riflettere più accuratamente la reale riduzione della resistenza a fatica, il fattore di intaglio a fatica Kf (precedentemente noto come fattore di concentrazione delle sollecitazioni effettive) viene spesso utilizzato.

Qui, σw0 e σw rappresentano i limiti di fatica dei provini lisci senza intagli e dei provini con intagli, rispettivamente.

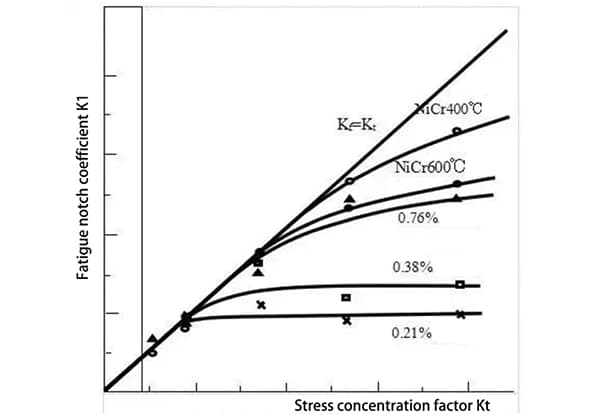

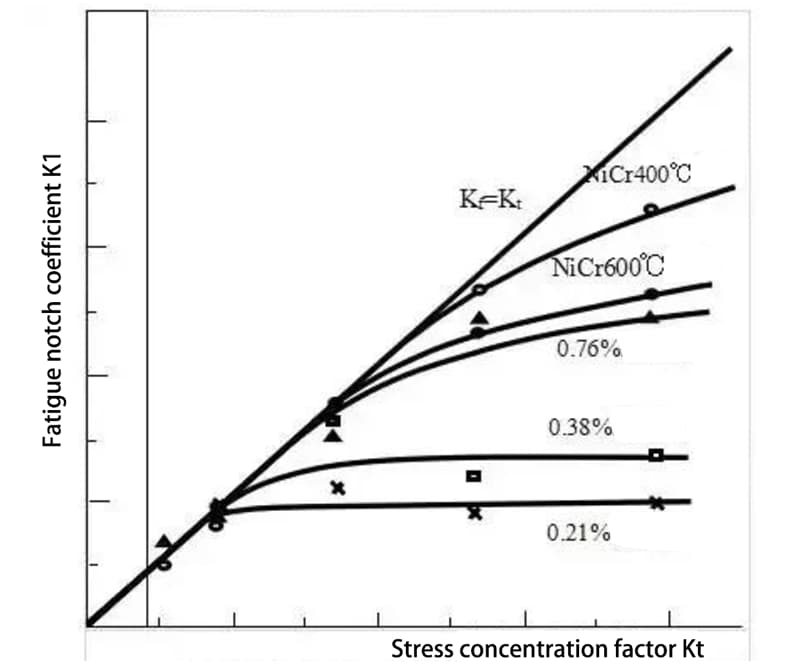

La figura seguente illustra la relazione tra il fattore di concentrazione delle sollecitazioni Kt e il fattore di intaglio a fatica Kf per l'acciaio.

Come mostrato nella figura, per gli acciai a basso e medio tenore di carbonio, quando il fattore di concentrazione delle sollecitazioni è inferiore a 2-2,5, Kt e Kf sono generalmente simili. Tuttavia, quando questo valore viene superato, l'aumento di Kf rallenta in modo significativo.

Per l'acciaio ad alto tenore di carbonio con un elevato rapporto di resistenza, Kf aumenta linearmente con Kt su un lungo raggio.

Si può concludere che la resistenza alla fatica dell'acciaio ad alta resistenza è altamente sensibile alla presenza di intagli, mentre la resistenza alla fatica dell'acciaio a bassa e media resistenza è meno sensibile agli intagli.

In generale, Kf è inferiore a Kt, ma nel caso di intagli netti in acciaio ad alto tenore di carbonio, Kt può essere maggiore di Kf. Ciò può verificarsi anche nelle parti di bulloni, dove Kt può raggiungere 4 e Kf possono essere da 8 a 10. Ciò è dovuto alla distribuzione non uniforme del carico tra i fili, con diversi carichi concentrati su un filo.

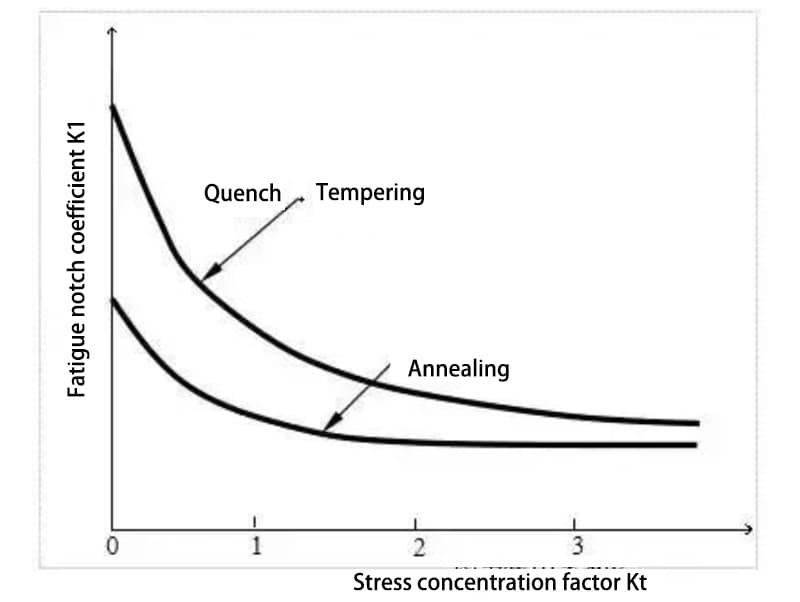

Per i materiali lisci, i trattamenti termici superficiali, come la tempra superficiale, la carburazione e l'ossidazione, possono essere eseguiti in modo da ridurre al minimo i costi di produzione. nitrurazione possono migliorare efficacemente la loro resistenza alla fatica. Tuttavia, questi metodi possono essere inefficaci o addirittura ridurre la resistenza alla fatica dei materiali intagliati. Questo perché il trattamento termico migliora la resistenza superficiale, ma aumenta anche la sensibilità agli intagli.

La figura seguente illustra la variazione della resistenza alla fatica dell'acciaio ad alta resistenza con intaglio e dell'acciaio a bassa resistenza con buona plasticità all'aumentare della concentrazione di sollecitazioni. Nell'intervallo di concentrazione di sollecitazione minore KtLa resistenza alla fatica dell'acciaio ad alta resistenza è significativamente superiore a quella dell'acciaio a bassa resistenza. Tuttavia, con l'aumento del fattore di concentrazione delle sollecitazioni, la resistenza a fatica dell'acciaio ad alta resistenza diminuisce più rapidamente di quella dell'acciaio a bassa resistenza, con il risultato che la resistenza a fatica dell'acciaio ad alta resistenza è quasi uguale a quella dell'acciaio a bassa resistenza.

Per i componenti saldati, la resistenza a fatica è spesso significativamente ridotta a causa della combinazione di zona colpita dal calore essendo situata vicino all'intaglio strutturale e alla presenza di difetti di saldatura e di tensioni di trazione residue. Questa riduzione può essere diverse volte superiore al normale o addirittura più di dieci volte.

Il coefficiente di intaglio a fatica può essere influenzato anche dalle dimensioni dei pezzi. Come regola generale, a parità di intaglio, il coefficiente di intaglio a fatica aumenta con l'aumentare delle dimensioni.

Per migliorare la vita a fatica dei materiali o dei componenti con intagli, è più efficace intraprendere una progettazione strutturale e una selezione dei processi che riducano o migliorino la concentrazione delle sollecitazioni.

Tuttavia, una superficie ruvida e grandi dimensioni possono ridurre la resistenza alla fatica dei componenti.

Il diametro del provino utilizzato per le prove di fatica è tipicamente compreso tra 5-10 mm, molto più piccolo delle dimensioni reali dei pezzi.

Per i componenti sottoposti a carichi di flessione e torsione, la resistenza alla fatica diminuisce all'aumentare delle dimensioni. Tuttavia, per i carichi di tensione e compressione assiale, le dimensioni hanno un effetto minimo.

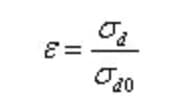

L'influenza delle dimensioni sul limite di fatica è rappresentata dal coefficiente di influenza delle dimensioni (ε).

Qui, σd e σd0 rappresentano i limiti di fatica dei provini lisci di qualsiasi dimensione e della dimensione standard, rispettivamente.

L'effetto dimensione su acciaio ad alta resistenza è maggiore di quello dell'acciaio a bassa resistenza e l'effetto dimensionale è più pronunciato per i pezzi con superfici ruvide.

L'effetto delle dimensioni è dovuto principalmente all'impatto dello stato strutturale del materiale e del gradiente di sollecitazione sulla resistenza alla fatica dei componenti più grandi.

Con l'aumento delle dimensioni del materiale, diventa più difficile controllare il processo di produzione e la struttura del materiale diventa meno uniforme e compatta, con un maggior numero di difetti metallurgici e una superficie più ampia che aumenta la probabilità di tali difetti.

Ciò comporta un rischio maggiore di fatica e di cricche sulla superficie dei provini di grandi dimensioni. La concentrazione locale di tensioni causata dai difetti metallurgici porta alla formazione di cricche da fatica.

Per quanto riguarda l'influenza del gradiente di sollecitazione, quando si è sottoposti a flessione, torsione e altri carichi, maggiori sono le dimensioni del componente, minore è il gradiente di sollecitazione di lavoro, maggiore è la sollecitazione media per unità di superficie e più facile è la formazione di cricche da fatica.

Le condizioni della superficie influenzano vari fattori, quali rugosità della superficiestato di stress superficiale, grado di deformazione plastica superficiale, difetti superficiali e altro.

Nel processo di prova si utilizza un campione standard con superficie lucida, ma i pezzi reali hanno spesso superfici lavorate, forgiate o fuse.

La lavorazione può provocare l'indurimento della plastica sulla superficie del pezzo.

Il taglio spesso lascia sulla superficie tensioni residue di compressione, che migliorano la resistenza alla fatica, ma solo in misura limitata.

La rettifica, invece, può provocare tensioni residue di trazione, che sono dannose per la resistenza alla fatica.

Inoltre, la rugosità su microscala delle superfici lavorate può portare alla concentrazione di tensioni e ridurre la resistenza alla fatica.

L'effetto combinato di questi fattori determina una resistenza alla fatica inferiore rispetto al campione standard.

Le superfici forgiate o fuse presentano tipicamente una maggiore rugosità e strati di incrudimento superficiale, nonché tensioni residue di compressione, che portano a una significativa diminuzione della resistenza alla fatica.

In conclusione, quanto più ruvido è il metodo di lavorazione della superficie, tanto maggiore è il suo impatto sulla riduzione della resistenza alla fatica.

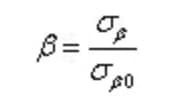

L'effetto delle condizioni di lavorazione superficiale sulla resistenza alla fatica è rappresentato dal coefficiente di lavorazione superficiale (β).

Qui, σβ rappresenta il limite di fatica di un campione liscio standard in un determinato stato superficiale, σβ0 rappresenta il limite di fatica di un campione liscio standard lucidato e "all'estero" si riferisce al campione liscio standard con superficie lucidata.

Da un punto di vista metallurgico, la lavorazione grossolana ha un impatto significativo sulla resistenza alla fatica dei materiali ad alta resistenza, per cui l'acciaio ad alta resistenza potrebbe non migliorare la resistenza alla fatica in condizioni di lavorazione grossolana. Ciò è dovuto principalmente all'elevata sensibilità dell'intaglio dei materiali ad alta resistenza alle superfici ruvide e al minimo effetto di indurimento della lavorazione sulla superficie dell'acciaio ad alta resistenza.

Poche ricerche sono state condotte sull'impatto dei difetti superficiali, come ad esempio la superficie decarburazioneI difetti superficiali, i segni di urto e i graffi, influiscono sulla resistenza alla fatica. Tuttavia, i difetti superficiali causati da motivi accidentali possono avere un impatto significativo sulla resistenza alla fatica. Pertanto, occorre prestare sufficiente attenzione a questi aspetti nella progettazione e soprattutto nel processo di produzione.

Per i materiali lisci, il trattamento termico superficiale e altri metodi di modifica della superficie possono migliorare la resistenza alla fatica. Tuttavia, per i materiali con intagli, come i pezzi veri e propri, questi metodi hanno un effetto limitato e possono addirittura avere un effetto negativo. Di conseguenza, la pallinatura pallinatura e la laminazione sono spesso utilizzati per generare indurimento da lavoro e tensioni residue di compressione sulla superficie, migliorando così la resistenza alla fatica dei componenti.

Tuttavia, questi due metodi in genere non migliorano in modo significativo la resistenza alla fatica dei pezzi con fori. Le ultime ricerche dimostrano che l'utilizzo di un semplice stampo in metallo smussare una piccola parte del bordo del foro può migliorare significativamente la resistenza alla fatica e persino eliminare l'impatto dell'intaglio, riducendo il limite di fatica.

In passato, si riteneva comunemente che la ragione principale del miglioramento della resistenza alla fatica derivante dai metodi di lavorazione plastica superficiale fosse dovuta alle tensioni residue di compressione generate sulla superficie che compensavano parte delle tensioni di lavoro.

Tuttavia, le tensioni concentrate di compressione prodotte dalle tensioni residue di compressione in corrispondenza dell'intaglio compensano l'effetto negativo dell'intaglio. La deformazione plastica rafforza le aree deboli vicino all'intaglio, rendendo la struttura più uniforme e migliorando la resistenza complessiva, che a sua volta migliora il livello di stress che produce le cricche da fatica.

Inoltre, la tensione di compressione residua fa sì che le cricche da fatica smettano di crescere e diventino cricche permanenti.

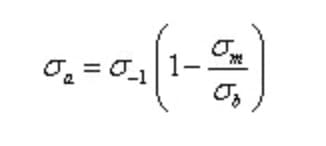

Come già detto, la causa principale di rottura per fatica è la sollecitazione dinamica, ma anche la componente di sollecitazione statica, o sollecitazione media, ha un certo impatto sul limite di fatica. In uno specifico intervallo di sollecitazioni statiche, un aumento delle sollecitazioni statiche di compressione aumenterà il limite di fatica, mentre un aumento delle sollecitazioni statiche di trazione lo abbasserà.

È ampiamente accettato che sollecitazione residua ha un effetto sul limite di fatica simile a quello della sollecitazione media. Per un dato materiale, si può tracciare un diagramma del limite di fatica in base ai risultati del limite di fatica al variare delle sollecitazioni medie o dei rapporti di sollecitazione (R).

Il diagramma sottostante presenta una grandezza adimensionale, il rapporto tra lo sforzo medio (σm) o sollecitazione residua, al limite di resistenza (σb), sull'asse delle ascisse, e il rapporto tra l'ampiezza della sollecitazione (σa) al limite di fatica ciclica simmetrica (σ-1), sull'asse y.

La figura mostra che la maggior parte dei punti dei dati del test si trova tra linee rette e curve. La linea retta viene definita linea di Goodman, mentre la curva è nota come parabola di Gerber. La linea di Soderberg si ottiene sostituendo il limite di resistenza (σb) con il limite di snervamento (σs). Analogamente, la linea di Morrow si ricava sostituendo σb con la vera sollecitazione di frattura (σf).

La linea Goodman:

Linea Gerber:

Linea Soderberg:

Linea Morrow:

La linea di Goodman è un approccio conservativo e semplice per i metalli duttili, che la rende un metodo ampiamente utilizzato nella progettazione a fatica. Un altro metodo frequentemente utilizzato è il diagramma di Goodman ideale migliorato.

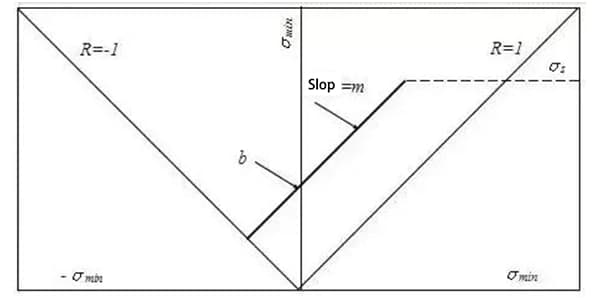

La figura seguente illustra il diagramma di Goodman ideale migliorato di una trave di testa in acciaio a forma di I sottoposta a carico di fatica a flessione. L'asse x rappresenta la sollecitazione minima (σmin), l'asse y rappresenta la sollecitazione massima (σmassimo), e l'equazione lineare è la seguente:

Dove m è la pendenza della retta di Goodman, b è l'intercetta della retta sull'asse y ed è il limite di fatica del ciclo di pulsazione quando la sollecitazione minima è uguale a zero.

Quando il limite di fatica è espresso dalla sollecitazione massima, cioè σ w= σ Massimo, considerando il rapporto di sollecitazione R= σ massimo/ σ Min.

La linea Morrow comprende:

Il limite di fatica a un determinato rapporto di sollecitazione (R) può essere calcolato utilizzando la formula sopra riportata. Tuttavia, la struttura reale di un veicolo è molto più complessa delle condizioni di prova in cui è stata ottenuta la curva S-N, come la tipo di saldatura e le concentrazioni di sollecitazioni.

Lo standard americano AAR fornisce valide linee guida per la resistenza alla fatica di varie strutture di saldatura; pertanto, i valori di "b" e "m" nei calcoli attuali sono tratti dallo standard AAR.

I risultati dei test indicano che l'impatto delle componenti di carico statico sul coefficiente di concentrazione delle sollecitazioni, sul coefficiente dimensionale e sul coefficiente superficiale è minimo e può essere trascurato.