Vi siete mai chiesti perché alcune parti metalliche si guastano inaspettatamente? La resistenza alla fatica, un fattore critico dell'ingegneria meccanica, contiene la risposta. In questo articolo approfondito, ci addentriamo nell'affascinante mondo della resistenza alla fatica ed esploriamo i vari fattori interni ed esterni che la influenzano. Scoprite come la comprensione di questi fattori possa rivoluzionare la progettazione, la selezione dei materiali e i processi di produzione dei componenti ad alte prestazioni. Preparatevi a svelare i segreti della longevità e dell'affidabilità dei componenti metallici!

La resistenza alla fatica dei materiali è altamente sensibile a vari fattori interni ed esterni.

I fattori esterni comprendono la forma, le dimensioni, la finitura superficiale e le condizioni di servizio del pezzo, mentre i fattori interni comprendono la composizione, la microstruttura, la purezza e le tensioni residue del materiale.

Una piccola variazione di questi fattori può causare fluttuazioni o cambiamenti significativi nelle prestazioni a fatica del materiale. La comprensione dell'impatto dei vari fattori sulla resistenza alla fatica è fondamentale nella ricerca sulla fatica.

Questa ricerca fornisce una base per la corretta progettazione strutturale dei pezzi, la scelta appropriata dei materiali e l'efficace implementazione delle tecnologie di lavorazione a freddo e a caldo, garantendo che i pezzi abbiano elevate prestazioni a fatica.

Ecco il contenuto in forma di tabella:

| Fattore | Descrizione |

|---|---|

| Concentrazione di stress | La concentrazione delle sollecitazioni è una delle principali cause di rottura per fatica nei materiali. È possibile evitarla ottimizzando la forma, scegliendo raggi di transizione dolci e utilizzando metodi di lavorazione di precisione per migliorare la qualità della superficie dei componenti. |

| Fattore di dimensione | Quanto più grandi sono le dimensioni del materiale, tanto più difficile è il controllo del processo di fabbricazione, con il risultato di una minore densità e uniformità dell'organizzazione del materiale e di un maggior numero di difetti metallurgici, che influiscono sulla resistenza alla fatica. |

| Stato di lavorazione della superficie | Lo stato di lavorazione della superficie, come la rugosità superficiale e i segni degli utensili di lavorazione, influisce sulla resistenza alla fatica. I danni superficiali possono causare la concentrazione delle tensioni e ridurre il limite di fatica. |

| Composizione chimica | La composizione chimica ha un impatto significativo sulla resistenza alla fatica. Ad esempio, i trattamenti termici superficiali come la carburazione e la nitrurazione possono migliorare la resistenza alla fatica del materiale sulla superficie del pezzo. |

| Trattamento termico | Un adeguato trattamento termico può migliorare le prestazioni a fatica dei materiali. Ad esempio, la tempra ad alta frequenza, la carburazione, la cianurazione e la nitrurazione possono migliorare la resistenza alla fatica delle molle. |

| Fattori ambientali | L'umidità ambientale ha un impatto significativo sulla durata dell'acciaio al cromo ad alta resistenza e il vapore acqueo ha un effetto negativo sulla resistenza alla frattura della maggior parte dei metalli e delle leghe. |

| Difetti metallurgici | I difetti metallurgici, come la presenza di inclusioni, influiscono sulla resistenza alla fatica. Le inclusioni fragili (come ossidi, silicati, ecc.) rappresentano un rischio significativo per le prestazioni a fatica dell'acciaio. |

| Corrosione | Anche la corrosione è un fattore importante che influisce sulla resistenza alla fatica e le misure anticorrosione devono essere prese in considerazione nel processo di progettazione e produzione. |

| Microstruttura | Sottoponendo i materiali metallici a una severa deformazione plastica (SPD), si possono produrre microstrutture come i grani ultrafini (UFG) e i grani nanocristallini (NG), che possono migliorare la resistenza alla fatica dei materiali. |

| Carico e ambiente | Le prove di fatica possono essere suddivise in prove di fatica a temperatura ambiente, prove di fatica ad alta temperatura, prove di fatica a bassa temperatura e così via, in base al carico e all'ambiente. Le diverse condizioni di lavoro hanno effetti diversi sulla resistenza alla fatica. |

Il metodo convenzionale per misurare la resistenza alla fatica prevede l'utilizzo di provini lisci accuratamente lavorati.

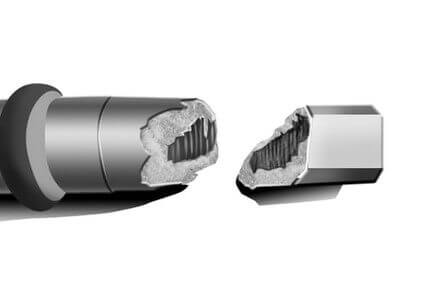

In realtà, però, le parti meccaniche presentano spesso varie forme di spazi vuoti, come gradini, sedi di chiavette, filettature e fori per l'olio.

Questi intagli provocano una concentrazione di tensioni, che fa sì che la sollecitazione massima effettiva alla radice dell'intaglio sia molto maggiore della sollecitazione nominale del pezzo.

Di conseguenza, il rottura per fatica del pezzo spesso parte da questi intagli.

Fattore teorico di concentrazione delle sollecitazioni Kt:

In condizioni elastiche ideali, il rapporto tra la sollecitazione massima effettiva e la sollecitazione nominale alla radice dell'intaglio viene calcolato in base alla teoria elastica.

Fattore di concentrazione effettiva delle sollecitazioni (o fattore di concentrazione delle sollecitazioni di fatica) Kf:

Si valuta il limite di fatica dei provini lisci (σ-1) e il limite di fatica dei provini intagliati (σ-1n).

Il fattore di concentrazione effettiva delle sollecitazioni è influenzato non solo dalle dimensioni e dalla forma del componente, ma anche dalle proprietà fisiche, dalla lavorazione, dal trattamento termico e da altri fattori del materiale.

Il fattore di concentrazione delle sollecitazioni effettive aumenta con l'aumentare della nitidezza dell'intaglio, ma è tipicamente inferiore al fattore di concentrazione delle sollecitazioni teorico.

Coefficiente di sensibilità dell'intaglio a fatica q:

Il coefficiente di sensibilità all'intaglio a fatica rappresenta la sensibilità del materiale all'intaglio a fatica ed è calcolato con la seguente formula:

Il valore di q è compreso tra 0 e 1. Più piccolo è il valore di q, meno sensibile è il materiale da caratterizzare alla tacca.

È stato dimostrato che q non è solo una costante del materiale, ma dipende anche dalle dimensioni dell'intaglio.

Il valore di q è considerato indipendente dall'intaglio solo quando il raggio dell'intaglio è maggiore di un valore specifico, che varia per i diversi materiali o stati di trattamento.

La disomogeneità della struttura del materiale e la presenza di difetti interni comportano una maggiore probabilità di cedimento all'aumentare delle dimensioni del materiale, abbassando così il suo limite di fatica.

Il fenomeno dell'effetto dimensione è un problema significativo quando si estrapolano i dati di fatica da piccoli campioni di laboratorio a pezzi pratici più grandi.

Non è possibile replicare la concentrazione di sollecitazioni e il gradiente di sollecitazione di pezzi di dimensioni reali su campioni di piccole dimensioni, il che porta a una discrepanza tra i risultati ottenuti in laboratorio e la realtà. rottura per fatica di alcune parti specifiche.

La superficie lavorata contiene sempre segni di lavorazione non uniformi, che agiscono come piccoli vuoti, portando alla concentrazione di tensioni sulla superficie del materiale e riducendo la sua resistenza alla fatica.

Le ricerche dimostrano che per l'acciaio e leghe di alluminioIl limite di fatica della lavorazione grezza (tornitura grezza) si riduce da 10% a 20% o più rispetto alla lucidatura longitudinale.

I materiali con maggiore resistenza sono più sensibili alla finitura superficiale.

In realtà, nessuna parte funziona con un'ampiezza di sollecitazione strettamente costante.

Il sovraccarico e i carichi secondari possono influire sul limite di fatica dei materiali.

Gli studi dimostrano che i danni da sovraccarico e la formazione di carichi secondari sono prevalenti nei materiali.

Il danno da sovraccarico si riferisce alla diminuzione del limite di fatica di un materiale dopo che questo è stato sottoposto a un certo numero di cicli sotto un carico superiore al suo limite di fatica.

Maggiore è il livello di sovraccarico, più rapido è il ciclo di danneggiamento, come illustrato nella figura seguente.

Limite del danno da sovraccarico

In determinate condizioni, un numero limitato di casi di sovraccarico può non causare danni al materiale.

Grazie agli effetti del rafforzamento della deformazione, della passivazione della punta della cricca e della tensione di compressione residua, il materiale viene anche rafforzato, migliorando così il suo limite di fatica.

Pertanto, l'idea di danno da sovraccarico deve essere rivista e modificata.

Il fenomeno della formazione del carico secondario si riferisce all'aumento del limite di fatica di un materiale dopo un certo numero di cicli sotto una sollecitazione inferiore al limite di fatica ma superiore a un certo valore limite.

L'impatto della formazione del carico secondario dipende dalle proprietà del materiale stesso.

In generale, i materiali con una buona plasticità dovrebbero avere un ciclo di allenamento più lungo ed essere sottoposti a sollecitazioni più elevate.

La resistenza alla fatica e la resistenza alla trazione hanno una forte correlazione in determinate condizioni.

Di conseguenza, in condizioni specifiche, qualsiasi elementi in lega che aumentano la resistenza alla trazione possono migliorare anche la resistenza alla fatica del materiale.

Tra i vari fattori, il carbonio è quello che ha l'impatto più significativo sulla resistenza dei materiali.

Tuttavia, alcune impurità che si formano inclusioni nell'acciaio può avere un effetto negativo sulla resistenza alla fatica.

L'effetto del trattamento termico sulla resistenza alla fatica è in gran parte l'effetto della microstruttura, poiché trattamenti termici diversi danno luogo a microstrutture diverse.

Sebbene la stessa composizione di materiali possa raggiungere la stessa resistenza statica attraverso vari trattamenti termici, la loro resistenza a fatica può variare notevolmente a causa delle diverse microstrutture.

A un livello di resistenza simile, la resistenza a fatica della perlite in scaglie è notevolmente inferiore a quella della perlite granulare.

Più piccole sono le particelle di cementite, maggiore è la resistenza alla fatica.

L'impatto della microstruttura sulla proprietà di fatica dei materiali non è solo legata alle proprietà meccaniche delle varie strutture, ma anche alle caratteristiche di granulometria e distribuzione delle strutture nella struttura composita.

L'affinamento dei grani può migliorare la resistenza alla fatica del materiale.

La presenza di inclusioni o di fori da esse creati può agire come piccole tacche, causando la concentrazione di tensioni e deformazioni sotto carico alternato, e diventare la fonte di fratture da fatica, con un impatto negativo sulle prestazioni a fatica dei materiali.

L'impatto delle inclusioni sulla resistenza alla fatica dipende da vari fattori, tra cui il tipo, la natura, la forma, le dimensioni, la quantità e la distribuzione delle inclusioni, nonché il livello di resistenza del materiale e lo stato e il livello della sollecitazione applicata.

I diversi tipi di inclusioni hanno proprietà meccaniche e fisiche uniche, e il loro effetto su proprietà di fatica varia. Le inclusioni plastiche, come i solfuri, tendono ad avere un impatto minimo sulle proprietà di fatica dell'acciaio, mentre le inclusioni fragili, come gli ossidi e i silicati, hanno un effetto negativo significativo.

Le inclusioni con un coefficiente di espansione maggiore della matrice, come i solfuri, hanno un impatto minore a causa delle sollecitazioni di compressione nella matrice, mentre le inclusioni con un coefficiente di espansione minore della matrice, come l'allumina, hanno un impatto maggiore a causa delle sollecitazioni di trazione nella matrice. Anche la compattezza dell'inclusione e del metallo di base influisce sulla resistenza alla fatica.

Anche il tipo di inclusione può influenzare il suo impatto. I solfuri, facili da deformare e ben combinati con il metallo di base, hanno un impatto minore, mentre gli ossidi, i nitruri e i silicati, che tendono a separarsi dal metallo di base, provocano una concentrazione delle sollecitazioni e hanno un effetto negativo maggiore.

L'impatto delle inclusioni sulle proprietà di fatica dei materiali varia in diverse condizioni di carico. In condizioni di carico elevato, il carico esterno è sufficiente a indurre un flusso plastico nel materiale, indipendentemente dalla presenza di inclusioni, e il loro impatto è minimo.

Tuttavia, nell'intervallo di sollecitazione limite di fatica del materiale, la presenza di inclusioni provoca una concentrazione locale di deformazioni e diventa il fattore di controllo della deformazione plastica, influenzando significativamente la resistenza alla fatica.

In altre parole, le inclusioni influiscono principalmente sul limite di fatica del materiale e hanno scarso effetto sulla resistenza alla fatica in condizioni di stress elevato. Per migliorare le prestazioni a fatica dei materiali, i metodi di purificazione della fusione, come la fusione sottovuoto, il degasaggio sottovuoto e la elettrosmog rifusione, può essere utilizzato per ridurre efficacemente il contenuto di impurità nell'acciaio.

Oltre alla finitura superficiale menzionata in precedenza, l'influenza dello stato superficiale comprende anche i cambiamenti delle proprietà meccaniche della superficie e l'effetto di sollecitazione residua sulla resistenza alla fatica.

L'alterazione delle proprietà meccaniche dello strato superficiale può essere dovuta alla diversa composizione chimica e microstruttura dello strato superficiale o al rafforzamento della deformazione della superficie.

Trattamenti termici superficiali, come la carburazione, nitrurazionee carbonitrurazione, possono non solo aumentare la resistenza all'usura dei componenti, ma anche migliorarne la resistenza alla fatica, in particolare alla fatica da corrosione e al pitting.

L'impatto del trattamento termico chimico superficiale sulla resistenza alla fatica dipende in larga misura dalla modalità di carico, dalla concentrazione di carbonio e azoto nello strato, dalla durezza e dal gradiente della superficie, dal rapporto tra la durezza della superficie e quella del nucleo, dalla profondità dello strato e dalle dimensioni e dalla distribuzione delle tensioni residue di compressione formatesi durante la lavorazione. trattamento della superficie.

Numerosi test hanno dimostrato che, se l'intaglio viene prima lavorato e poi trattato con un trattamento termico chimico, in generale più l'intaglio è netto, maggiore è il miglioramento della resistenza alla fatica.

L'effetto del trattamento superficiale sulle proprietà di fatica varia in base alla modalità di carico.

In caso di carico assiale, non vi è una distribuzione disomogenea delle sollecitazioni lungo la profondità dello strato, il che significa che le sollecitazioni sulla superficie e sotto lo strato sono le stesse.

In questo scenario, il trattamento superficiale può migliorare solo le prestazioni a fatica dello strato superficiale, poiché il materiale centrale non viene rafforzato, limitando così il miglioramento della resistenza a fatica.

In condizioni di flessione e torsione, le sollecitazioni si concentrano sullo strato superficiale e sul sollecitazione residua dal trattamento superficiale e dalle sollecitazioni esterne si sovrappongono, riducendo le sollecitazioni effettive sulla superficie.

Allo stesso tempo, il rafforzamento del materiale superficiale migliora la resistenza alla fatica in condizioni di flessione e torsione.

Al contrario, i trattamenti termici chimici come la carburazione, la nitrurazione e la carbonitrurazione possono ridurre notevolmente la resistenza alla fatica del materiale se la resistenza superficiale del componente è ridotta a causa di decarburazione durante il trattamento termico.

Allo stesso modo, la resistenza alla fatica dei rivestimenti superficiali, come quelli al Cr e al Ni, diminuisce a causa dell'effetto di intaglio causato dalle cricche nei rivestimenti, della tensione residua di trazione causata dai rivestimenti nel metallo di base, e infragilimento da idrogeno causati dall'assorbimento di idrogeno durante il processo di galvanizzazione.

La tempra a induzione, la tempra a fiamma superficiale e la tempra in conchiglia di acciai a bassa temprabilità possono determinare una certa profondità dello strato di durezza superficiale e formare tensioni residue di compressione favorevoli sullo strato superficiale, rendendolo un metodo efficace per migliorare la resistenza alla fatica dei componenti.

Rullatura e pallinatura della superficie pallinatura può anche creare uno strato di indurimento per deformazione di una certa profondità sulla superficie dei provini e produrre una tensione di compressione residua, che è anche un modo efficace per aumentare la resistenza alla fatica.

Il miglioramento della resistenza alla fatica dei materiali attraverso l'ottimizzazione delle condizioni di lavorazione superficiale può essere ottenuto in diversi modi:

Introduzione della tensione residua di compressione: Verso la fine della lavorazione del componente, si utilizzano metodi come la pallinatura per introdurre una certa entità e profondità di sollecitazione di compressione. Ciò può migliorare efficacemente l'integrità della superficie e aumentare la durata e la resistenza alla fatica. È ampiamente riconosciuto che la tensione di compressione residua è un meccanismo di rafforzamento critico per migliorare la resistenza alla fatica e alla corrosione da stress dei materiali ingegneristici.

Ottimizzazione della deformazione superficiale: Il perseguimento dell'indurimento della lavorazione su scala nanometrica può sacrificare la duttilità per la resistenza, ma accelera la propagazione delle cricche, il che è dannoso per la fatica. Pertanto, si dovrebbe evitare di perseguire eccessivamente l'effetto di indurimento della deformazione superficiale per evitare impatti negativi sulle prestazioni a fatica.

Rafforzamento del rotolamento: Come una delle tecniche di rinforzo meccanico delle superfici, il processo di rinforzo per laminazione può migliorare efficacemente le prestazioni a fatica, la resistenza all'usura, la resistenza alla corrosione e la tolleranza ai danni dei materiali. Questa tecnica è stata applicata ai trattamenti di modifica della superficie, come quelli per le pale dei motori degli aerei.

Tecnologie di modifica della superficie: Grazie alle tecnologie di modifica delle superfici, è possibile migliorare la durezza superficiale del materiale, la resistenza all'usura e alla corrosione, riducendo al contempo la probabilità di danni da fatica. L'ottimizzazione dell'integrità del materiale può ridurre i difetti interni e le tensioni residue, migliorando così le prestazioni a fatica.

Influenza del trattamento termico e della microstruttura: Diversi stati di trattamento termico producono microstrutture diverse, quindi l'effetto del trattamento termico sulla resistenza alla fatica è essenzialmente l'influenza della microstruttura. Controllando il processo di trattamento termico, è possibile ottenere una microstruttura più favorevole all'aumento della resistenza alla fatica.

L'impatto specifico dell'umidità ambientale sulla resistenza alla fatica di diversi materiali si riflette principalmente nei seguenti aspetti:

Per l'acciaio al cromo ad alta resistenza, l'umidità ambientale ha un impatto significativo sulla sua durata. In determinate condizioni di umidità e calore, la vita a fatica del materiale viene compromessa, accelerando la propagazione delle cricche.

Le prestazioni a fatica dei materiali metallici sono influenzate anche dall'ambiente circostante, soprattutto nel caso della fatica da corrosione. Si tratta della risposta dei materiali metallici agli effetti interattivi dei mezzi corrosivi e dei carichi ciclici, spesso utilizzata per descrivere il comportamento a fatica dei materiali in ambienti acquosi.

Gli studi sulle prestazioni di fatica a trazione dei laminati in fibra di carbonio in diverse condizioni ambientali (come lo stato secco a temperatura ambiente, lo stato secco a bassa temperatura e lo stato umido ad alta temperatura) indicano che gli ambienti umidi e caldi sono uno dei principali fattori che influenzano le proprietà meccaniche di questi materiali compositi.

La ricerca sull'andamento e sul meccanismo di degrado delle prestazioni a fatica del CFRP (Carbon Fiber Reinforced Polymer) in un ambiente umido e caldo mostra che tali condizioni causano forme e gradi diversi di danno alla matrice del CFRP, alle fibre e all'interfaccia fibra-matrice, portando al degrado delle proprietà meccaniche del CFRP.

In un ambiente con 60℃/95% RH, le prestazioni a fatica dei giunti adesivi CFRP/lega di alluminio diminuiscono con l'aumentare del tempo di invecchiamento e il declino della resistenza alla fatica è più evidente nelle prime fasi dell'invecchiamento.

Gli studi hanno rilevato che gli ambienti umidi hanno un impatto significativo sia sul meccanismo che sul grado di danno da fatica. Più alta è l'umidità relativa, più grave è il danno da fatica.

Gli effetti della corrosione sulla resistenza alla fatica di metalli e leghe in diverse condizioni ambientali si riflettono principalmente nei seguenti aspetti:

Impatto della precorrosione: La precorrosione può influenzare significativamente la curva S-N a fatica e il comportamento di innesco della cricca a fatica delle leghe di alluminio, ma non ha alcun impatto sul comportamento di propagazione della cricca. La vita di innesco della cricca dopo la precorrosione rappresenta solo meno di 20% della vita totale, portando a un forte declino della vita a fatica.

Deformazione in ambienti corrosivi: I materiali metallici medicali subiscono una certa deformazione durante i processi di fatica in ambienti convenzionali. Tuttavia, questa deformazione è esacerbata in ambienti corrosivi, influenzando così le prestazioni a fatica.

Usura e corrosione in ambiente marino: Gli studi sulle proprietà di corrosione e usura dei materiali metallici in ambiente marino indicano che il meccanismo di usura passa gradualmente dall'usura abrasiva a un meccanismo dominato dalla fatica da corrosione accelerata dall'usura.

Diminuzione della resistenza alla fatica in ambienti erosivi: In condizioni ambientali erosive, il grado di diminuzione della resistenza alla fatica dei metalli o delle leghe dipende dalle condizioni dell'ambiente e dalle condizioni di prova. Ad esempio, il limite apparente di resistenza alla fatica osservato nell'acciaio in aria non è più evidente in ambienti corrosivi.

Caratteristiche di fatica da corrosione in ambienti di corrosione atmosferica severi: Ci sono ancora molte questioni da studiare nel campo della rottura per fatica da corrosione delle leghe di alluminio sotto l'accoppiamento di ambienti difficili di corrosione atmosferica e condizioni di carico dinamico delle ferrovie ad alta velocità. Ciò indica che la corrosione ha un impatto significativo sulla resistenza alla fatica di metalli e leghe in questi ambienti specifici.

Caratteristiche della curva S-N della fatica da corrosione: La curva S-N della fatica da corrosione non ha una parte orizzontale, il che indica che il limite di fatica da corrosione è il valore al di sotto di una certa vita, cioè esiste solo un limite di fatica da corrosione condizionale. Ciò suggerisce che i fattori che influenzano la resistenza alla fatica in un ambiente di corrosione sono più complessi rispetto all'aria.

Prestazioni a fatica in ambienti corrosivi specifici: Gli studi sulle prestazioni a fatica dei materiali in lega di alluminio aerospaziale in un ambiente di corrosione NaCl 3,5% indicano che le prestazioni a fatica in un ambiente corrosivo hanno un impatto significativo sulla resistenza a fatica di metalli e leghe.

L'influenza della microstruttura (grani ultrafini, nanograni) sulla resistenza alla fatica dei materiali metallici si riflette principalmente nei seguenti aspetti:

La relazione tra la regolazione granulometrica e la resistenza a fatica:

Le ricerche indicano che per i materiali di una specifica composizione, quando la loro granulometria viene regolata in un ampio intervallo per modificare la resistenza, la resistenza alla fatica del materiale aumenterà con l'aumento della resistenza alla trazione, per poi diminuire. Ciò implica che, entro un certo intervallo, la riduzione della dimensione dei grani può aumentare la resistenza alla fatica del materiale, ma quando la dimensione dei grani viene ridotta fino a un certo punto, i grani eccessivamente raffinati possono portare a un declino della resistenza alla fatica.

L'effetto della frazione di volume dei confini dei grani:

I materiali a grana ultrafine e nanometallici sono caratterizzati da grani piccoli e da un'ampia frazione volumetrica dei bordi dei grani, che conferisce loro proprietà uniche ed eccellenti. Tuttavia, questi materiali producono un gran numero di difetti durante il processo di affinamento dei grani, che portano a riduzioni significative della tenacità e della plasticità, alla scomparsa della capacità di incrudimento, incidendo così sulle prestazioni a fatica a basso ciclo.

L'impatto della deformazione plastica sulla resistenza alla fatica:

Sottoponendo i materiali metallici a deformazioni plastiche severe (SPD), si possono produrre microstrutture come grani ultrafini e nanograni, migliorando così la resistenza a fatica del materiale. Tuttavia, dopo il trattamento con SPD, la resistenza alla fatica dei metalli puri rappresentati dal rame sembra raggiungere un valore di saturazione, indicando che ci sono alcune limitazioni nel migliorare ulteriormente la resistenza alla fatica ottimizzando il processo SPD.

Il ruolo dell'energia di faglia impilata:

Durante la deformazione ciclica, con la diminuzione dell'energia del difetto di impilamento, l'instabilità microstrutturale causata dalla crescita dei grani e le bande di taglio altamente localizzate alla deformazione mostrano entrambe un notevole miglioramento. Ciò suggerisce che il meccanismo microscopico del danno da fatica del materiale si sposterà gradualmente dalla crescita dei grani dominata dalla migrazione dei confini ad altre forme, influenzando le prestazioni a fatica.

La differenza di prestazioni a fatica in caso di controllo delle sollecitazioni e delle deformazioni:

La raffinazione dei grani dei materiali metallici in grani ultrafini o nanograni può migliorare le loro prestazioni di fatica ad alto ciclo in condizioni di stress controllato, ma spesso riduce le loro prestazioni di fatica a basso ciclo in condizioni di sforzo controllato. Ciò è dovuto principalmente al fatto che, dopo la raffinazione dei grani a livello submicronico o nanometrico, la microstruttura del materiale cambia, influenzando le prestazioni a fatica.