Vi siete mai chiesti come si ottiene la precisione nel taglio laser? Questo articolo esplora i fattori cruciali che influenzano la qualità del taglio laser, come le condizioni dell'ugello, la posizione della messa a fuoco e la pressione del gas ausiliario. La comprensione di questi elementi vi consentirà di ottimizzare i vostri processi di taglio laser per ottenere risultati superiori. Immergetevi per scoprire i segreti di tagli impeccabili!

L'efficienza e la qualità del taglio laser sono influenzate da diversi fattori critici:

① Caratteristiche dell'ugello

② Integrità dell'anello in ceramica

③ Allineamento della testa di taglio e del percorso ottico

④ Parametri del gas di assistenza

⑤ Posizionamento del punto focale

⑥ Velocità di taglio

Potenza laser in uscita ⑦

⑧ Caratteristiche del pezzo in lavorazione

Tra questi fattori, quattro sono particolarmente cruciali per ottimizzare le prestazioni del taglio laser:

Questi quattro parametri costituiscono la pietra miliare del controllo del processo di taglio laser. Le variazioni di altri fattori si manifestano tipicamente attraverso la loro influenza su queste variabili primarie.

Le sezioni seguenti forniranno un'analisi approfondita di ciascuno di questi fattori critici e delle loro interrelazioni nel processo di taglio laser.

Il tipo di ugello, l'apertura dell'ugello, l'integrità dell'ugello, l'altezza dell'ugello (distanza tra l'uscita dell'ugello e la superficie del pezzo), ecc. influiscono sull'effetto di taglio.

Selezione del tipo di ugello e dell'apertura nel taglio laser

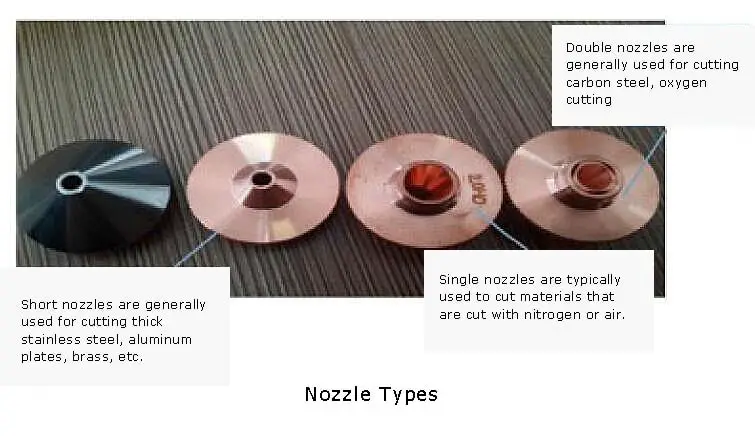

La scelta di ugelli appropriati è fondamentale per ottenere una qualità di taglio e un'efficienza ottimali nei processi di taglio laser. Attualmente, tre tipi principali di ugelli sono ampiamente utilizzati nelle applicazioni industriali: ugelli singoli, ugelli doppi e ugelli corti. Ogni tipo offre vantaggi specifici a seconda del materiale, dello spessore e dei requisiti di taglio.

Ugelli a taglio singolo:

Questi ugelli presentano una gamma di dimensioni di apertura: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5 e Φ4,0 mm. Gli ugelli singoli sono versatili e adatti a un'ampia varietà di operazioni di taglio, offrendo un buon equilibrio tra qualità del taglio e velocità per molti materiali.

Ugelli a doppio taglio:

Gli ugelli doppi offrono la stessa gamma di dimensioni di apertura degli ugelli singoli: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5 e Φ4,0 mm. Questi ugelli presentano un design a doppio flusso, che può migliorare le prestazioni di taglio, in particolare per i materiali più spessi o quando sono richieste velocità di taglio più elevate.

Ugelli a taglio corto:

Gli ugelli corti sono disponibili con aperture maggiori: Φ3,0, Φ3,5 e Φ4,0 mm. Questi ugelli sono progettati specificamente per il taglio di materiali spessi, offrendo una migliore dinamica del flusso di gas e una distanza di stallo ridotta, che può portare a tagli più puliti e a una minore formazione di scorie in applicazioni di taglio pesanti.

In linea di principio:

La piastra sottile adotta l'ugello con un'apertura ridotta, mentre la piastra spessa adotta l'ugello con un'apertura maggiore.

Taglio di piccoli ugelli:

La superficie di taglio sarà più sottile; quando si taglia una lastra spessa, l'area di diffusione del gas è piccola, quindi non è stabile durante l'utilizzo.

Taglio con ugello grande:

L'ugello con una piccola sezione di taglio è leggermente più spesso; l'area di diffusione del gas è ampia e la portata del gas è lenta, quindi è stabile durante il taglio.

Confronto tra le aperture degli ugelli:

| Apertura dell'ugello | Flusso di gas | Capacità di rimozione del fuso |

| piccolo | veloce | grande |

| grande | lento | piccolo |

Effetto della rottura dell'ugello sulla qualità del taglio

Durante il processo di taglio, quando l'ugello urta o sfrega contro il pezzo, si deforma facilmente.

Quando la perforazione avviene nel foro o nel pezzo da tagliare non può essere tagliatoL'ugello è soggetto a fusione e l'imboccatura dell'ugello è bloccata, il che influisce sulla qualità del taglio.

Quando l'ugello è deformato o fuso, si verificano i seguenti effetti negativi:

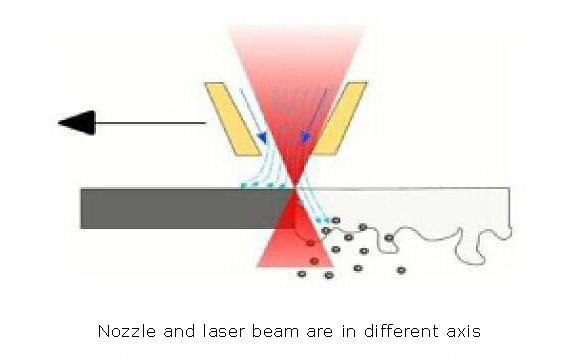

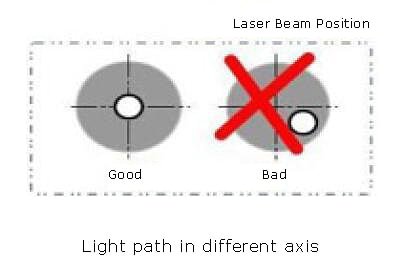

1). L'ugello e il fascio laser si trovano su assi diversi

La coassialità tra il centro del foro di uscita dell'ugello e il raggio laser è uno dei fattori importanti che influenzano la qualità del taglio.

Maggiore è lo spessore del pezzo, maggiore è l'impatto.

Quando l'ugello è deformato o fuso, influisce direttamente sulla coassialità.

Pertanto, l'ugello deve essere conservato con cura e installato correttamente per evitare urti e deformazioni.

Se è necessario modificare le condizioni al momento del taglio a causa delle cattive condizioni dell'ugello, è meglio sostituirlo con uno nuovo.

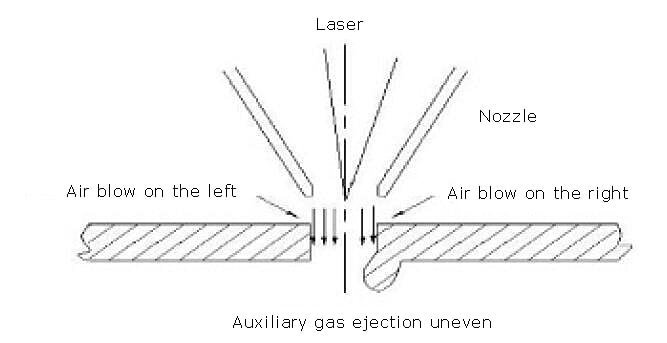

2). Quando il gas ausiliario viene soffiato fuori dall'ugello, la quantità di gas non è uniforme e si verifica un fenomeno per cui un lato viene fuso o bruciato e l'altro no.

Quando si taglia una lastra sottile di 3 mm o meno, la sua influenza è minima; quando si taglia più di 3 mm, l'effetto è grave e a volte non è possibile tagliare.

3)Impatto sugli angoli vivi

Quando il pezzo in lavorazione presenta un angolo acuto o un piccolo angolo, è probabile che si verifichi un'eccessiva fusione; le lastre spesse non possono essere tagliate.

4). Effetto sulla perforazione

La perforazione è instabile, il tempo non è facile da controllare, la lastra spessa si fonde eccessivamente, la condizione di penetrazione è difficile da cogliere e l'influenza sulla lastra sottile è minima.

L'effetto della distanza tra l'ugello e il pezzo sulla qualità del taglio (la distanza è la distanza tra l'uscita dell'ugello e la superficie del pezzo).

Lo stand-off ha un grande effetto sulla qualità del taglio, che spesso viene trascurato durante il processo di taglio.

Quando si taglia normalmente, l'altezza del seguitore deve essere generalmente di 0,8 mm-1,2 mm.

Se troppo basso, l'ugello si scontra facilmente con la superficie del pezzo;

Un valore troppo elevato provoca la dispersione del flusso d'aria dall'ugello, con conseguente variazione della concentrazione e della pressione del gas ausiliario, e quindi un calo della qualità di taglio.

La variazione dell'altezza dell'ugello (verso l'alto o verso il basso) provoca anche una variazione della posizione di fuoco (verso l'alto o verso il basso) che influisce sulla qualità del taglio.

I principali fattori che influenzano l'altezza di follow-up:

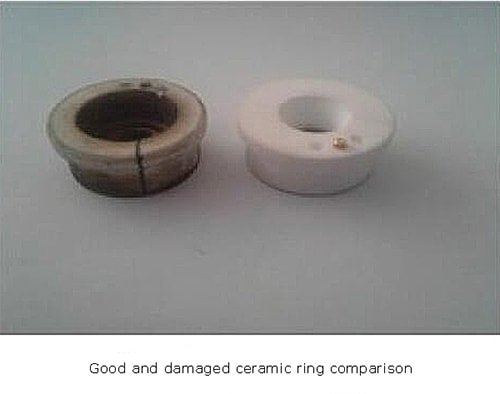

Durante il processo di taglio, quando la testa di taglio si scontra con il pezzo sollevato, è facile che l'anello di ceramica si rompa o si polverizzi.

Quando l'anello ceramico è incrinato, il gas ausiliario fuoriesce facilmente, causando un flusso di gas ausiliario insufficiente e compromettendo la qualità del taglio.

In caso di rottura dell'anello ceramico, l'operatore deve sostituire tempestivamente il nuovo anello ceramico.

Durante il processo di sostituzione, occorre prestare attenzione affinché l'anello di tenuta tra l'anello in ceramica e la testa di taglio sia pressato e compattato.

Non perderlo, altrimenti è facile che si verifichino perdite di gas ausiliario e che la qualità del taglio ne risenta.

I componenti principali della testa di taglio sono gli specchi collimatori, gli specchi focalizzatori e gli specchi protettivi.

Qualsiasi contaminazione della lente può influenzare il percorso della luceche influisce sulla qualità del taglio.

I diversi assi del laser e dell'ugello costituiscono inoltre un problema di trasmissione del percorso ottico, che può portare a un errore di taglio.

Principalmente nei seguenti aspetti:

Quando si tagliano materiali diversi, la posizione di messa a fuoco deve essere regolata in base ai diversi requisiti del processo di taglio.

La direzione della posizione del punto eccentrico deve essere distinta quando viene fornito un parametro di posizione della messa a fuoco.

Definiamo la posizione di fuoco come 0 sulla superficie superiore del foglio.

Il fuoco è negativo sotto la superficie superiore della lastra e positivo sopra la superficie superiore della lastra.

Come mostrato di seguito:

Selezione della posizione di messa a fuoco

La posizione di fuoco è uno dei quattro elementi del processo di taglio.

Pertanto, è necessario determinare se la posizione di messa a fuoco è regolata correttamente in base alle diverse lastre e ai parametri di processo di riferimento prima di ogni taglio.

I principali fattori che influenzano la posizione di fuoco sono:

Effetto delle specie di gas ausiliari sul processo di taglio

Nella scelta del tipo e della pressione del gas ausiliario di taglio, occorre considerare i seguenti aspetti:

Effetto della purezza dei gas ausiliari sulla qualità dei prodotti tagliati

(1) l'effetto di un'insufficiente purezza del gas durante il taglio dell'acciaio al carbonio con ossigeno:

(2) l'effetto di una purezza del gas insufficiente quando taglio dell'acciaio inossidabile, lastre di alluminio, ottone, ecc. con azoto:

Effetto della pressione del gas ausiliario sulla qualità del taglio

(1) Il gas aiuta a dissipare il calore e a favorire la combustione, e soffia via la superficie fusa, in modo da migliorare la qualità della superficie tagliata.

(2) L'effetto sul taglio quando la pressione del gas è insufficiente:

(3) L'influenza sulla qualità del taglio quando la pressione del gas è troppo alta.

Effetto del gas ausiliario sulla perforazione

(1) Quando la pressione del gas è troppo bassa, non è facile tagliare e il tempo aumenta.

(2) Quando la pressione del gas è troppo alta, il foro viene fatto saltare, causando la fusione del punto di penetrazione e la formazione di un grande punto di fusione.

Pertanto, in genere per le lamiere di acciaio al carbonio, la pressione di perforazione della lamiera sottile è più elevata, mentre quella della lamiera spessa è più bassa.

Quando si perfora una lastra spessa, la pressione del gas e il rapporto d'aria devono essere opportunamente ridotti durante la perforazione del foro e il tempo di perforazione deve essere allungato.

Fattori che influenzano il gas di assistenza:

Quando la purezza del gas di assistenza è bassa, la pressione del gas corrispondente deve essere aumentata e viceversa.

A una data pressione, più piccola è la dimensione dei pori, minore è la portata; più grande è la dimensione dei pori, maggiore è la portata.

La dimensione del flusso influisce sull'effetto di taglio e sulla capacità di rimuovere la massa fusa.

Più l'ugello è alto rispetto alla piastra, più il flusso d'aria è disperso; più la piastra è bassa, più il flusso d'aria è concentrato.

La quantità di flusso influisce sull'effetto di taglio e sulla capacità di rimuovere la fusione.

Se l'uscita dell'aria dell'ugello è danneggiata, il flusso d'aria in uscita sarà irregolare e ciò influirà direttamente sulla capacità di taglio.

I danni agli anelli e alle guarnizioni in ceramica possono causare la fuoriuscita di gas, che a sua volta influisce sulla pressione e sul flusso dell'aria.

La velocità è troppo elevata, quindi il gas ausiliario non riesce a rimuovere efficacemente la massa fusa e quindi si appende alle scorie o non riesce a tagliare.

Se si verifica una perdita di potenza laser, di solito è necessaria una maggiore pressione per rimuovere la fusione.

Se la messa a fuoco non è corretta, l'energia del laser sulla lastra è incerta.

Si capisce che se l'energia è troppa, la pressione dell'aria deve essere piccola; se l'energia è bassa, la pressione dell'aria deve essere maggiore.

Se la qualità della lamiera non è buona, il taglio ne risentirà direttamente;

Se la superficie della lastra presenta ruggine, ecc., ciò non favorisce la combustione dell'ossigeno e la rimozione della fusione.

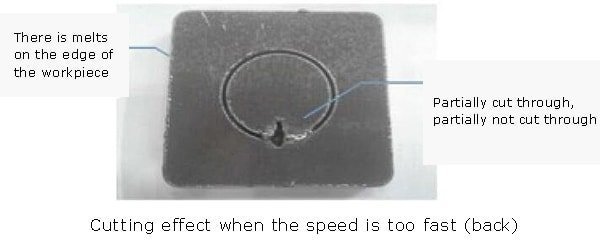

L'effetto di una velocità di taglio troppo elevata

(1) Può causare il fenomeno del taglio e dell'inversione dello spruzzo, come indicato nella figura seguente.

(2) Alcune aree possono essere tagliate, ma altre non possono essere tagliate.

(3) L'intera faccia terminale è più spessa, ma non viene generata alcuna fusione.

(4) La sezione tagliata è rappresentata come una venatura trasversale e la metà inferiore è fusa.

In generale, la velocità di taglio è troppo alta, la pressione del gas è bassa e la potenza è bassa, e di conseguenza il taglio è insufficiente.

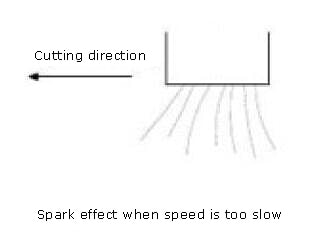

L'effetto della velocità di avanzamento è troppo lento

(1) La condizione di sovrafusione è causata e la faccia finale del taglio è ruvida.

(2) Anche la fessura si allarga e si scioglie quando si taglia l'angolo vivo.

(3) Influenza l'efficienza di taglio.

In generale, la velocità di taglio è troppo bassa, la pressione dell'aria è troppo alta e la potenza è troppo elevata, con il risultato di provocare il fenomeno della sovrafusione.

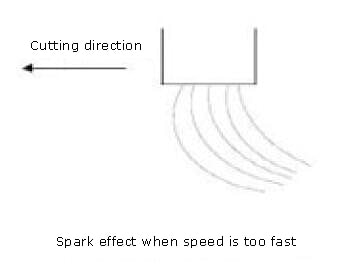

Selezione appropriata della velocità di avanzamento

Dalla scintilla di taglio si può determinare se la velocità di avanzamento può essere aumentata o diminuita; quando si imposta la velocità di taglio corretta, la scintilla si propaga dall'alto verso il basso.

Se la scintilla è inclinata, la velocità di avanzamento è troppo elevata, il gas ausiliario non viene completamente soffiato via dalle scorie e la testa di taglio si è spostata in avanti.

Le scintille sono meno diffuse e meno numerose e, quando si condensano insieme, la velocità è troppo bassa e il gas ausiliario viene soffiato in modo eccessivo, per cui la sezione del pezzo da lavorare risulta facilmente ruvida.

Regolando la velocità di avanzamento appropriata, la superficie di taglio mostra una linea più liscia e non presenta fusioni nella parte inferiore.

A) inquinamento da lenti

B) la posizione di messa a fuoco non è corretta

C) Ci sono macchie di ruggine e di olio sulla superficie della scheda:

La maggior parte dei materiali ferrosi e non metallico I metalli possono essere tagliati con il laser.

Ogni materiale ha una risposta unica al laser (lunghezza d'onda 1.080u).

L'idoneità di un materiale al taglio laser dipende dall'interazione del materiale con la lunghezza d'onda e l'energia del laser.

Le capacità di taglio, la velocità di taglio e la qualità sono diverse.

In generale, gli elementi che influenzano la capacità di taglio laser del materiale sono:

Il trattamento della superficie del materiale come alluminio-zinco, placcatura, rivestimento, ruggine, colorazione, verniciatura e rivestimenti protettivi ha solitamente un impatto negativo sul taglio laser.

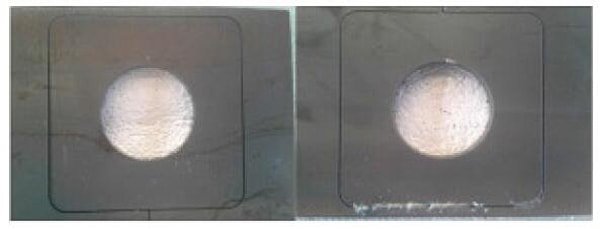

Ci sono macchie di ruggine sulla superficie della lamiera (lato anteriore) e le macchie di ruggine non sono tagliate (lato posteriore)

Per le lastre con macchie ricamate e macchie d'olio sulla superficie, devono essere prima lavorate e poi tagliate.

Se non è possibile pulirlo completamente, si consiglia di ridurre la velocità di taglio, aumentare la pressione dell'aria ausiliaria e aumentare la potenza per evitare che il foglio non possa essere tagliato.

Il taglio laser presenta il fenomeno dell'assorbimento di calore e della diffusione termica e la temperatura del materiale ha un'influenza non trascurabile sulla qualità del taglio laser.

In generale, quando la temperatura del materiale supera i 90 °C, ha un effetto negativo sul taglio laser (facilità di esplosione e sovrafusione).

Per ridurre gli effetti negativi delle variazioni di temperatura sul taglio, si può generalmente utilizzare il metodo del taglio a salto.

Il cosiddetto taglio a salto consiste nel tagliare un contorno in una piccola area e saltare ad altre aree per continuare il taglio, in modo da non riscaldare troppo il materiale di lavorazione in una piccola area.

L'avvio e l'arresto della macchina e il cambio di direzione del movimento influiscono sulla stabilità della qualità di taglio.

È molto necessario aggiungere un taglio di piombo nel taglio vero e proprio.

I metodi e l'ambito di applicazione sono riportati nella tabella seguente:

| Modalità di guida | Ambito di applicazione |

| Linea retta ad angolo retto | Foglio da 0,5-3 mm |

| Linea retta con arco di derivazione | 4-6 mm |

| Piombo tangente rettilineo | 8-16 mm |

La lunghezza consigliata del cavo è la seguente:

| Spessore della lastra (mm) | Diametro rotondo (d, mm) | Lunghezza del cavo (a,mm) |

| 1-6 | d<10 | Partendo dal centro del cerchio |

| d>10 | 5 | |

| 8-12 | d<20 | Partendo dal centro del cerchio |

| d>20 | 10 | |

| 15-20 | d<30 | Partendo dal centro del cerchio |

| d>30 | 15 |

Quando si taglia acciaio al carbonio di spessore elevato (maggiore o uguale a 6 mm), è necessario allungare il piombo per evitare che le scorie generate dalla sabbiatura del foro influiscano sul taglio.

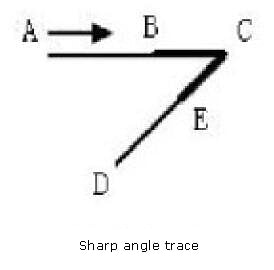

Processo di taglio ad angolo vivo

Cause di ustioni angolari acute

Quando l'angolo acuto viene tagliato, l'asse della macchina si muove attraverso un processo di decelerazione e accelerazione e la velocità cambia, mentre la potenza di uscita del laser rimane invariata.

L'energia laser concentrata negli angoli è doppia rispetto alla linea di taglio.

Gli angoli si bruciano a causa del calore eccessivo.

Tecnica di lavorazione ad angolo acuto

Nel processo di taglio laserCercare di evitare brusche variazioni di velocità e direzione, perché è facile che si verifichi un surriscaldamento locale del pezzo, con conseguenti ripercussioni sulla qualità del taglio.

Gli angoli acuti hanno generalmente i seguenti metodi di lavorazione:

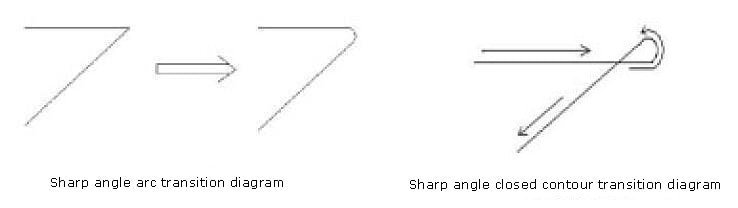

1) Transizione con arco di cerchio

Se non ci sono requisiti particolari per l'angolo acuto, è generalmente possibile utilizzare l'arco piccolo R1-2 mm per la transizione.

Le variazioni di velocità e direzione di taglio sono efficacemente tamponate.

Come mostrato di seguito:

2) Transizione del contorno chiuso con taglio eccessivo

Come mostrato in figura, si aggiunge un percorso chiuso in corrispondenza dell'angolo come procedura aggiuntiva, in modo che la velocità e la direzione di taglio non vengano bruscamente modificate in corrispondenza degli angoli, in modo da rendere uniforme il calore in ogni punto e quindi tagliare l'angolo acuto con chiarezza. bordi taglienti.

Ora conoscete già i 9 fattori che influenzano la qualità del taglio laser e il metodo per migliorare la qualità del taglio laser.

Per ulteriori dettagli sul controllo di qualità del taglio laser, è possibile consultare questo articolo: Controllo della qualità del taglio laser (con soluzioni collaudate)