Vi siete mai chiesti come fanno i laser a tagliare l'acciaio con precisione millimetrica? In questo articolo sveliamo i segreti del taglio laser. Dalle modalità laser alle regolazioni degli ugelli, scopriamo come ogni fattore influisce sul processo di taglio. Preparatevi a esplorare l'intricata danza di tecnologia e tecnica che rende il taglio laser una meraviglia dell'ingegneria moderna.

I seguenti fattori svolgono un ruolo fondamentale nel processo di taglio laser:

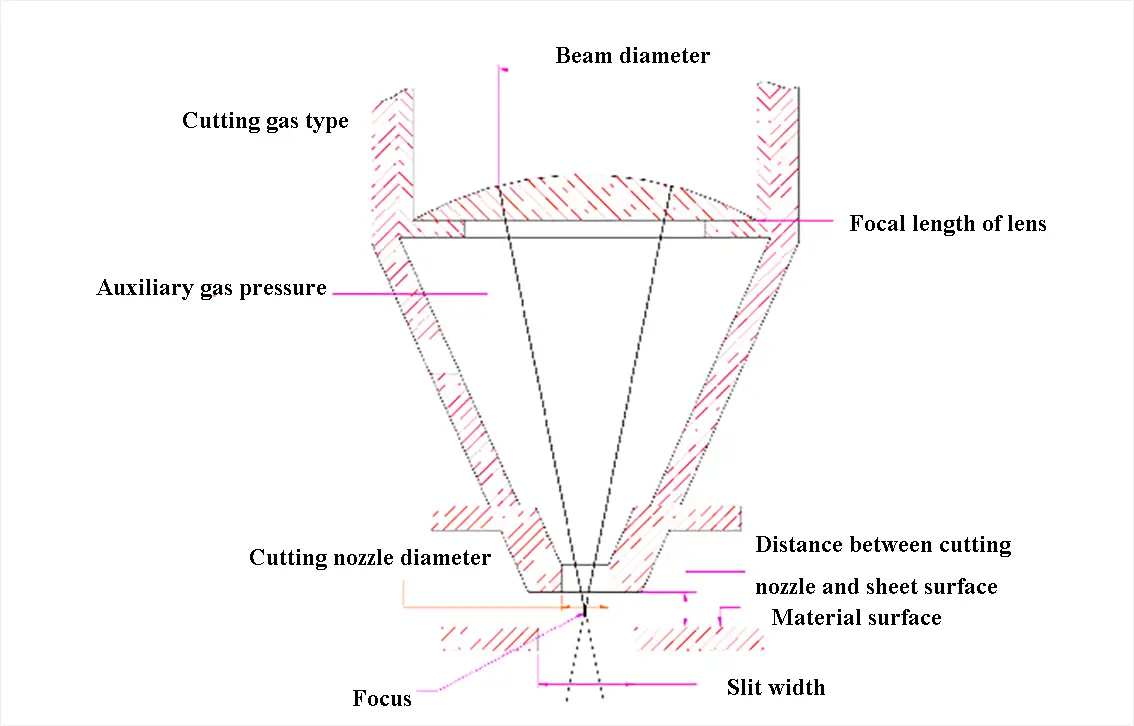

I parametri di processo associati a taglio laser sono mostrati nella figura seguente.

Fig. 1 Parametri del processo di taglio

La modalità laser influisce notevolmente sul processo di taglio e produce risultati migliori quando taglio dell'acciaio piastre. Ciò è strettamente legato alla modalità laser e alla qualità della lente ottica esterna.

La distribuzione dell'intensità luminosa lungo la sezione trasversale del fascio laser viene definita modo trasversale del laser. Il modo trasversale è generalmente considerato il modo laser.

I vari modi trasversali sono rappresentati dal simbolo TEMmn, dove TEM sta per onda elettromagnetica trasversale e M e N sono numeri interi positivi che rappresentano i numeri ordinali dei punti con intensità luminosa nulla nelle direzioni dell'asse X e dell'asse Y, rispettivamente, noti come ordinali di modo.

La figura seguente mostra i fuochi di diversi modi trasversali del raggio laser. La modalità TEM00, nota anche come modalità di base, non presenta punti con intensità luminosa nulla. Il modo TEM10 ha un punto di intensità zero nella direzione X, mentre il modo TEM01 ha un punto di intensità zero nella direzione Y. Quanto più grandi sono gli ordinali di modalità M e N, tanto maggiore è il numero di punti con intensità luminosa pari a zero nella messa a fuoco.

I fasci laser con diversi modi trasversali sono definiti multimodali.

Fig. 2 Modalità Spot

Nella figura sopra riportata, il modo TEM00 è indicato come modo fondamentale.

Il modo TEM*01 è un modo ad anello singolo ed è noto anche come modo quasi-fondamentale. L'asterisco * viene aggiunto per distinguerlo dal modo TEM01.

In realtà, la modalità TEM01 e la modalità TEM10 possono essere considerate la stessa modalità, poiché gli assi X e Y sono artificialmente divisi. Di seguito sono rappresentati gli stereogrammi di diverse modalità.

Figura 3: Stereogramma della modalità TEM00

Figura 4: Stereogramma della modalità TEM20

Figura 5: Stereogramma della modalità TEM23

Figura 6: Stereogramma di Multimode.

La posizione di messa a fuoco è un parametro cruciale e deve essere regolata correttamente.

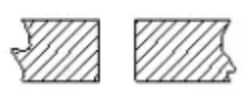

| Posizione focale | Diagramma schematico | Caratteristiche |

| Lunghezza focale zero: L'attenzione è rivolta alla superficie del pezzo. |  | È adatto per acciaio al carbonio sottile inferiore a 5 mm. (sezione tagliata)  Quando l'attenzione si concentra sulla superficie superiore del pezzo, il risultato del taglio è liscio sulla superficie superiore, ma la superficie inferiore non è liscia. |

| Lunghezza focale negativa: L'obiettivo è sotto la superficie del pezzo. |  | L'alluminio, l'acciaio inox e altri pezzi adottano questo metodo. (sezione tagliata)  La messa a fuoco è situata al centro e nella parte inferiore, con il risultato di un'area più ampia di superficie liscia. I risultati indicano che la larghezza di taglio è più ampia e il flusso di gas di taglio è maggiore con un fuoco in questa posizione, rispetto a un fuoco a lunghezza focale zero. Inoltre, il tempo di perforazione è più lungo in questa posizione di focalizzazione. |

| Lunghezza focale positiva: L'attenzione è rivolta alla superficie del pezzo |  | Quando taglio di acciaio spesso piastre, viene utilizzato l'ossigeno. L'ossidazione dell'ossigeno utilizzato per il taglio deve avvenire dall'alto verso il basso. Per adattarsi allo spessore della lastra, è necessaria una larghezza di taglio maggiore, che può essere ottenuta regolando le impostazioni. La sezione di taglio ricorda quella di taglio a gas, con l'insufflazione di ossigeno e la produzione di una sezione grezza. |

| 1,5 mm sopra la superficie | 0,5 mm sopra la superficie | 2,5 mm sopra la superficie |

|  |  |

Il concetto di base consiste nell'utilizzare la colla per mascheratura per bloccare l'ugello e regolare la distanza di messa a fuoco. Poi si controlla la dimensione dei fori. La posizione con il foro più piccolo è il fuoco. Infine, il miglior fuoco per il taglio viene determinato in base al processo di taglio dopo aver trovato il fuoco.

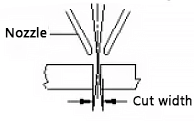

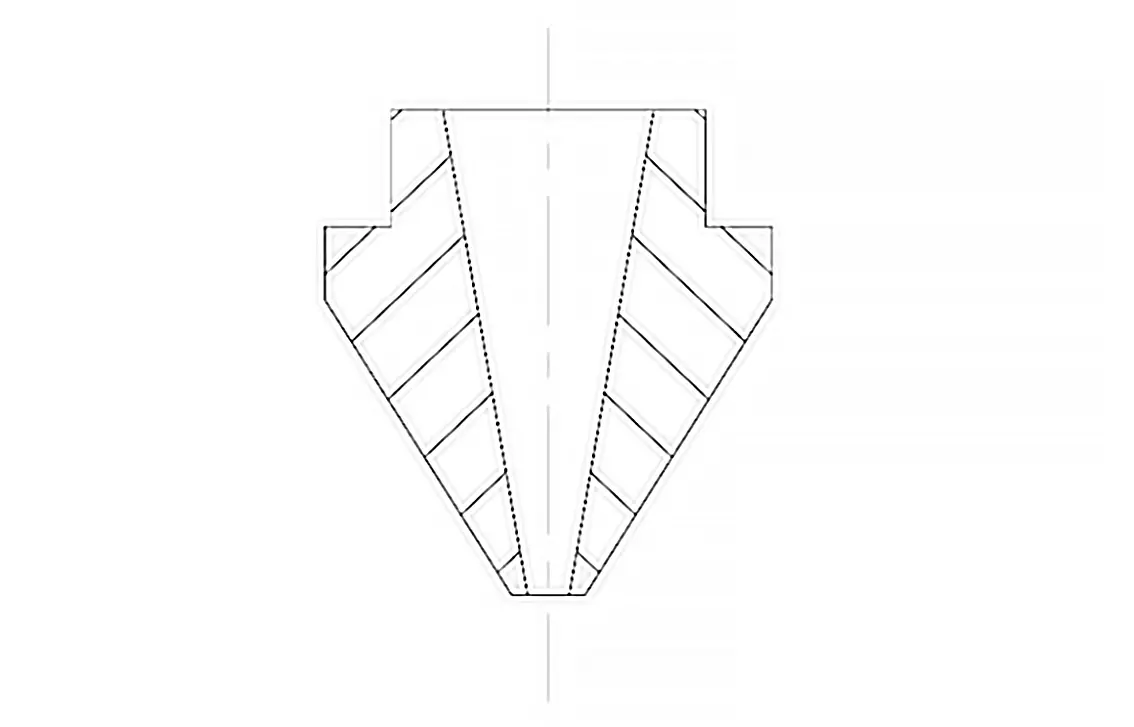

La forma dell'ugello, il diametro dell'ugello e l'altezza dell'ugello (la distanza tra l'uscita dell'ugello e la superficie del pezzo) influiscono sul risultato di taglio.

Fig. 7 Ugello

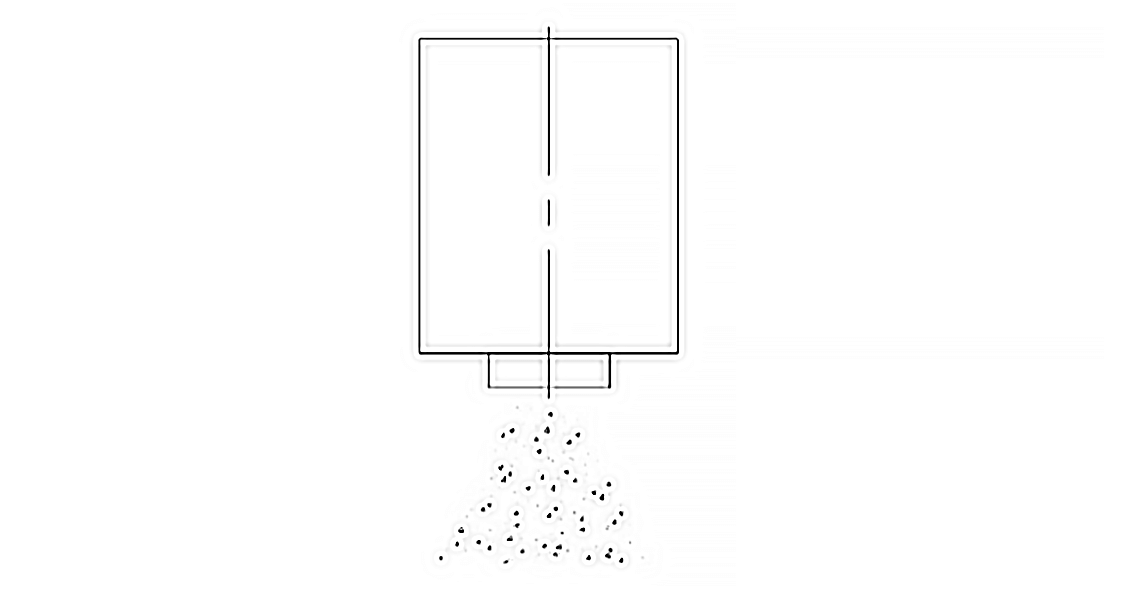

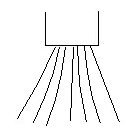

Fig. 8 Espulsione di gas senza ugello

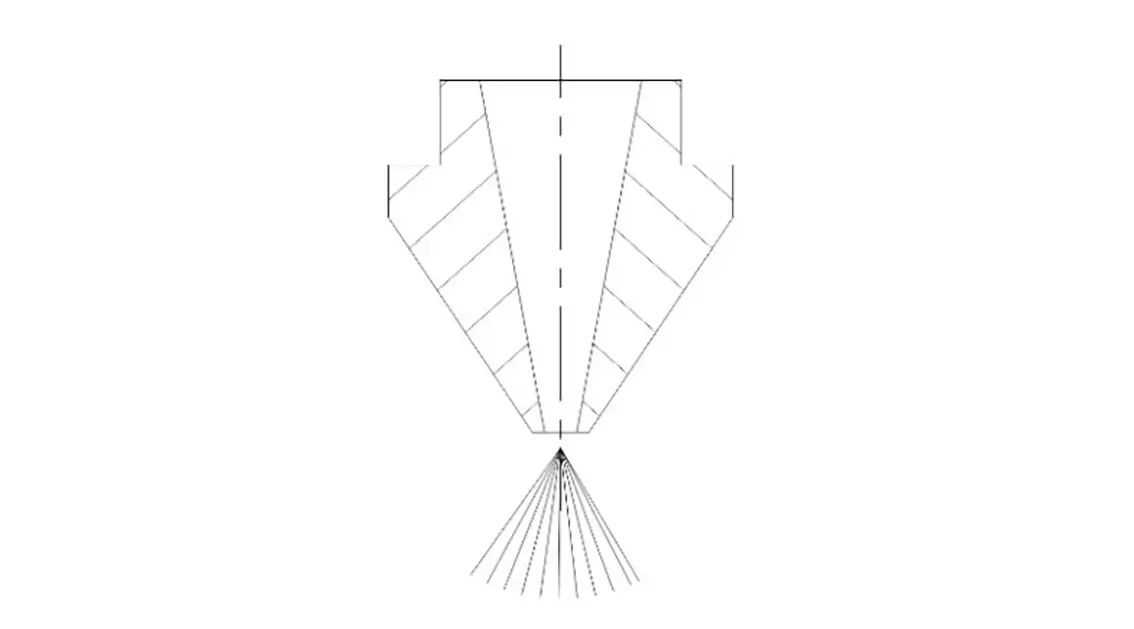

Fig. 9 Espulsione del gas con ugello

La coassialità tra il centro del foro di uscita dell'ugello e il raggio laser è uno dei fattori importanti che influenzano la qualità del taglio. Maggiore è lo spessore del pezzo, maggiore è l'influenza. La coassialità è direttamente influenzata dalla deformazione dell'ugello o dalla presenza di macchie di fusione.

Pertanto, l'ugello deve essere conservato con cura per evitare danni e deformazioni. La forma e le dimensioni dell'ugello hanno un'elevata precisione di produzione e occorre prestare attenzione al metodo di installazione corretto.

Se le condizioni dell'ugello sono scadenti, potrebbe essere necessario modificare le condizioni di taglio ed è meglio sostituirlo con uno nuovo. Se l'ugello non è allineato con l'asse del laser, la qualità del taglio ne risente come segue.

1) Influenza sulla sezione di taglio

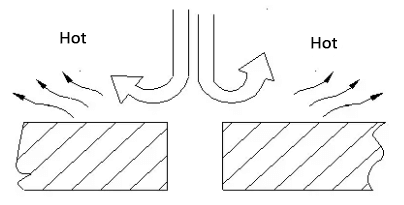

Come illustrato nella figura, quando il gas ausiliario viene espulso dall'ugello, il volume del gas diventa irregolare, con la macchia fusa su un lato ma non sull'altro. L'irregolarità del volume di gas ha un impatto minimo sul taglio di lastre sottili inferiori a 3 mm, ma diventa più grave quando si tagliano lastre più spesse, impedendo talvolta la riuscita del taglio.

Fig. 10 Influenza della coassialità sulla sezione di taglio

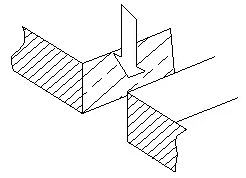

2) Impatto sugli angoli vivi

Se il pezzo in lavorazione presenta angoli acuti o piccoli, è soggetto a fusione eccessiva, che può impedire il taglio di lastre spesse.

3) Impatto sulla perforazione

Possono verificarsi instabilità della perforazione, difficoltà nel controllo dei tempi, sovrafusione di lastre spesse e difficoltà nel padroneggiare le condizioni di penetrazione. Tuttavia, questi problemi hanno un effetto limitato sul taglio di lastre sottili.

I passaggi per regolare la coassialità tra il foro dell'ugello e il raggio laser sono i seguenti:

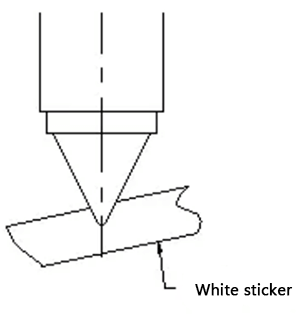

(1) Applicare l'inchiostro sul lato di uscita dell'ugello (solitamente in rosso) e applicare il nastro adesivo sul lato di uscita dell'ugello, come mostrato in figura.

Fig. 11 Fase 1 della regolazione del coassiale

(2) Utilizzare una potenza di 10-20 watt per il funzionamento manuale. perforazione.

(3) Rimuovere la carta autoadesiva, facendo attenzione a mantenere l'orientamento per il confronto con l'ugello.

In condizioni normali, il laser brucia un punto nero sulla carta autoadesiva. Tuttavia, se il centro dell'ugello si discosta troppo dal centro del raggio laser, il punto nero non sarà visibile (poiché il raggio laser colpirà la parete dell'ugello).

Fig. 12 Deviazione dell'ugello troppo grande

(4) Se il punto centrale è troppo grande o piccolo, verificare che le condizioni siano coerenti e che la lente di messa a fuoco sia sicura.

Fig. 13 Specchio di messa a fuoco allentato

(5) Osservare la direzione del punto nero rispetto al centro dell'ugello e regolare la posizione dell'ugello di conseguenza.

Fig. 14 Regolazione della posizione del raggio laser coassiale

Le dimensioni dell'apertura hanno un impatto fondamentale sulla qualità del taglio e della perforazione. Se l'apertura dell'ugello è troppo grande, il materiale fuso può schizzare durante il taglio e passare attraverso il foro dell'ugello, danneggiando potenzialmente la lente. Più grande è l'apertura, maggiore è la probabilità che ciò si verifichi, con conseguente riduzione della protezione della lente di messa a fuoco e della sua durata.

Confronto dell'apertura dell'ugello

| Apertura dell'ugello | Portata del gas | Capacità di rimozione della massa fusa |

| Piccolo | Veloce | Grande |

| Grande | Lento | Piccolo |

La differenza tra gli ugelli φ1 e φ1,5

| Diametro dell'ugello | Piastra sottile (meno di 3 mm) | Piastra spessa (oltre 3 mm) Elevata potenza di taglio, maggiore tempo di raffreddamento e maggiore durata tempo di taglio |

| φ1 | La superficie di taglio è buona. | L'area di diffusione del gas è piccola e instabile, ma è sostanzialmente disponibile. |

| φ1.5 | La superficie di taglio sarà più spessa, e l'angolo è facile da avere macchie di soluzione. | L'area di diffusione del gas è ampia, la velocità del gas è lenta e il taglio è stabile. |

L'altezza dell'ugello si riferisce alla distanza tra l'uscita dell'ugello e la superficie del pezzo. L'intervallo di impostazione di questa altezza è compreso tra 0,5 e 4,0 mm, con un'impostazione tipica di 0,7-1,2 mm per il taglio.

Se l'altezza è impostata troppo bassa, l'ugello può collidere con la superficie del pezzo. D'altra parte, se è impostata troppo alta, la pressione e la concentrazione del gas ausiliario diminuiscono, con conseguente riduzione della qualità del taglio. Durante la foratura, l'altezza dovrebbe essere leggermente superiore, circa 3,5-4 mm, per evitare che la lente di messa a fuoco venga contaminata dagli schizzi di foratura.

Fig. 15 Altezza dell'ugello

Scatola di controllo del sensore capacitivo

Come mostrato nella figura ![]() , viene mostrata la voce di regolazione dell'altezza dell'ugello.

, viene mostrata la voce di regolazione dell'altezza dell'ugello.

La velocità di taglio ha un impatto diretto sulla larghezza e sulla rugosità dell'incisione. Esiste un valore ottimale per la velocità di taglio che varia in funzione dello spessore del materiale e della pressione del gas di taglio. Questo valore si aggira in genere intorno a 80% della velocità massima di taglio.

Se la velocità di taglio è troppo elevata, possono verificarsi i seguenti problemi:

La sezione tagliata presenterà striature inclinate e macchie di soluzione nella parte inferiore.

Fig. 18 Velocità troppo elevata

(1) L'eccessiva fusione porta a una superficie di taglio ruvida.

(2) La fessura si allarga e gli angoli vivi si fondono.

(3) Ciò influisce sull'efficienza di taglio.

Determinare se aumentare o diminuire la velocità di avanzamento in base alle scintille di taglio.

1) Le scintille si propagano dall'alto verso il basso

Fig. 19 Velocità di taglio normale

2) Se la scintilla è inclinata, la velocità di taglio è troppo elevata.

Fig. 20 Velocità di taglio troppo elevata

3) Se le scintille non sono diffuse e poche e si raggruppano, la velocità è troppo bassa.

Fig. 21 Velocità di taglio troppo bassa

La velocità di avanzamento è adeguata.

Come illustrato nella figura, la superficie di taglio presenta una linea relativamente liscia e non vi è fusione nella metà inferiore.

Fig. 22 Velocità di taglio normale

Per la scelta del tipo e della pressione del gas ausiliario di taglio, considerare i seguenti fattori:

(1) Il gas contribuisce alla dissipazione del calore e alla combustione, rimuove la soluzione e migliora la qualità della superficie di taglio.

(2) Gli effetti della bassa pressione del gas sul taglio.

a. La superficie di taglio si è fusa.

b. La velocità di taglio non può essere aumentata, il che influisce sull'efficienza.

(3) L'influenza dell'alta pressione del gas sulla qualità del taglio

a. Se il flusso d'aria è troppo elevato, la superficie di taglio sarà più spessa e la cucitura più ampia.

b. Se il flusso d'aria è eccessivo, il pezzo da tagliare si fonde e non è possibile ottenere una buona qualità di taglio.

(1) Quando la pressione del gas è troppo bassa, la penetrazione diventa difficile e il tempo aumenta.

(2) Quando la pressione del gas è troppo alta, il punto di penetrazione fonde e si forma un'ampia area di fusione.

Di conseguenza, la pressione di perforazione per le lastre sottili è maggiore di quella per le lastre spesse.

Il plexiglass è infiammabile. Per ottenere una superficie di taglio trasparente e brillante, si sceglie l'azoto o l'aria come ritardante di fiamma. Se si sceglie l'ossigeno, la qualità del taglio non sarà sufficiente. Pertanto, è necessario selezionare la pressione appropriata in base alla situazione reale di taglio.

Minore è la pressione del gas, maggiore è la luminosità della luce di taglio e più stretta è la sezione dei capelli. Tuttavia, se la pressione del gas è troppo bassa, la velocità di taglio è bassa e la fiamma sotto la superficie della piastra può influire negativamente sulla qualità della superficie inferiore.

Il potenza del laser La potenza laser necessaria per il taglio laser dipende principalmente dal tipo di taglio e dalle proprietà del materiale da tagliare. La maggiore potenza laser richiesta è quella del taglio per vaporizzazione, seguita dal taglio per fusione e dal taglio con ossigeno.

La potenza del laser ha un impatto significativo sullo spessore del taglio, sulla velocità e sulla larghezza dell'incisione. All'aumentare della potenza del laser, aumenta lo spessore del materiale che può essere tagliato, la velocità di taglio accelera e aumenta anche la larghezza dell'incisione.

La potenza del laser gioca un ruolo fondamentale nel determinare il processo di taglio e la qualità.

1. La potenza è troppo bassa per essere tagliata

Fig. 26 Potenza troppo bassa

2. Se la potenza è troppo alta, l'intera superficie di taglio si fonde.

Fig. 27 Potenza eccessiva

3. La potenza è insufficiente, con conseguente macchie fuse dopo il taglio.

Fig. 28 Carenza di potenza

4. La potenza è appropriata, la superficie di taglio è buona senza macchie fuse.

Fig. 29 Alimentazione corretta

Velocità di taglio

Data la densità di potenza laser e il materiale, la velocità di taglio segue una formula empirica. Finché è superiore alla soglia, la velocità di taglio del materiale è proporzionale alla potenza laser, il che significa che aumentando la densità di potenza si può aumentare la velocità di taglio.

La velocità di taglio è anche inversamente proporzionale alla densità e allo spessore del materiale da tagliare. Esistono diversi modi per migliorare la velocità di taglio:

(1) Aumentare la potenza (nell'intervallo 500-3000W);

(2) Cambiare la modalità del fascio;

(3) Ridurre le dimensioni del punto di messa a fuoco (ad esempio, utilizzando un obiettivo di lunghezza focale ridotta).

Per i materiali metallici, se le altre variabili di processo vengono mantenute inalterate, la velocità di taglio laser può essere regolato all'interno di un intervallo, pur mantenendo una qualità di taglio soddisfacente. Questo intervallo sembra essere relativamente ampio quando si tagliano metalli sottili.

Posizione di fuoco

Dopo la messa a fuoco del raggio laser, la dimensione dello spot è proporzionale alla lunghezza focale della lente. Una lente di lunghezza focale ridotta determina una dimensione ridotta dello spot e un'elevata densità di potenza nel punto focale, rendendola ideale per il taglio dei materiali. Tuttavia, i suoi svantaggi sono una profondità di fuoco molto ridotta e un margine di regolazione limitato, che la rendono tipicamente adatta al taglio ad alta velocità di materiali sottili.

Per i pezzi più spessi, un teleobiettivo con una profondità focale più ampia è più adatto al taglio, purché abbia una densità di potenza sufficiente.

Nella maggior parte dei casi, la densità di potenza più elevata si trova nel punto focale, che di solito si trova proprio sulla superficie o leggermente al di sotto della superficie del pezzo durante il taglio. Il mantenimento di una posizione relativa costante tra il punto focale e il pezzo è fondamentale per ottenere una qualità di taglio stabile.

È importante notare che durante il funzionamento, l'obiettivo può riscaldarsi a causa di un raffreddamento insufficiente, causando una variazione della lunghezza focale. In questi casi, è necessario regolare tempestivamente la posizione focale.

Gas ausiliario

Il gas ausiliario viene spruzzato lungo lo stesso asse del raggio laser per proteggere la lente dalla contaminazione e rimuovere le scorie fuse sul fondo dell'area di taglio. Per i materiali non metallici e alcuni materiali metalliciPer rimuovere i materiali fusi ed evaporati ed evitare un'eccessiva combustione nell'area di taglio, si utilizza aria compressa o un gas inerte.

Pressione del gas ausiliario

La maggior parte taglio laser del metallo utilizza un gas reattivo (ossigeno) per creare una reazione ossidativa esotermica con il metallo caldo. Questo calore supplementare può aumentare la velocità di taglio di 1/3 o 1/2.

Quando si tagliano lastre sottili ad alta velocità, è necessaria una pressione del gas più elevata per evitare che la parte posteriore del taglio aderisca alla scoria. Quando si taglia materiale più spesso o a velocità inferiori, la pressione del gas può essere ridotta in modo appropriato.

Potenza di uscita del laser

La potenza del laser e la qualità della modalità avranno un impatto significativo sul taglio. Nel funzionamento effettivo, la potenza massima viene spesso impostata per ottenere un'elevata velocità di taglio o per tagliare materiali spessi.

Impacchettare

Il paragrafo precedente illustra la maggior parte dei fattori che possono influire sui parametri dell'effetto di taglio. La tabella seguente elenca i valori tipici dei parametri di taglio. Questi valori non sono specifici per nessun caso particolare, ma possono essere utilizzati come riferimento per determinare i parametri di partenza corretti.

Valori tipici di DC030 taglio dell'acciaio inossidabile parametri

| Spessore (mm) | Lunghezza focale (pollici) | Posizione di fuoco (mm) | Potenza laser (W) | Velocità di taglio (m/min) | Pressione del gas N2(bar) | Diametro dell'ugello (mm) | Distanza dall'ugello alla piastra (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Valori tipici dei parametri di taglio dell'acciaio a basso tenore di carbonio DC030

| Spessore (mm) | Lunghezza focale (pollici) | Posizione di fuoco (mm) | Potenza laser (W) | Velocità di taglio (m/min) | Pressione del gas O2(bar) | Diametro dell'ugello (mm) | Distanza dall'ugello alla piastra (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Valori tipici dei parametri di taglio dell'acciaio DC025A1Mg3N2

| Spessore (mm) | Lunghezza focale (pollici) | Posizione di fuoco (mm) | Potenza laser (W) | Velocità di taglio (m/min) | Pressione del gas O2(bar) | Diametro dell'ugello (mm) | Distanza dall'ugello alla piastra (mm) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

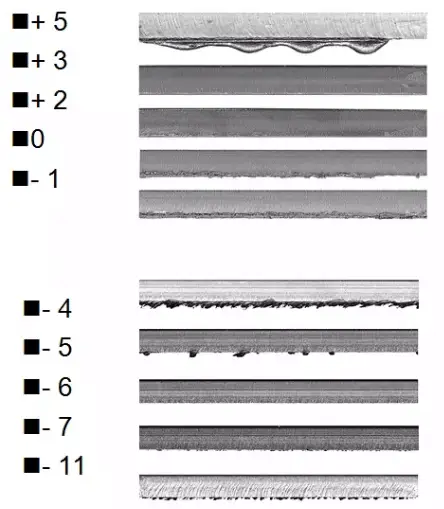

Le immagini seguenti mostrano il taglio di lastre di acciaio al carbonio da 15 mm e di acciaio inossidabile da 8 mm a diverse lunghezze focali.