Perché alcune leghe di acciaio richiedono temperature di rinvenimento più elevate per ottenere la stessa durezza? Questa intrigante domanda è alla base della comprensione della trasformazione di rinvenimento influenzata dagli elementi di lega. Questo articolo esplora i meccanismi che spiegano come elementi quali cromo, molibdeno e vanadio influenzino la decomposizione della martensite, la trasformazione dei carburi e i processi di tempra secondaria nell'acciaio. Approfondendo questi fattori, il lettore potrà capire come ottimizzare le proprietà dell'acciaio per varie applicazioni industriali.

Effetto degli elementi di lega sulla trasformazione per rinvenimento

Nella produzione attuale, in genere, si possono riscontrare alcuni fenomeni, quali:

Questo articolo fornisce un'analisi approfondita dell'argomento e vi auguriamo una buona lettura.

Il processo di decomposizione martensite negli acciai legati è sostanzialmente simile a quello degli acciai al carbonio, ma il tasso di decomposizione differisce in modo significativo.

Gli esperimenti hanno dimostrato che l'impatto degli elementi della lega è particolarmente significativo durante le ultime fasi della decomposizione della martensite.

Le ragioni e le leggi degli elementi di lega che influenzano la decomposizione della martensite possono essere riassunte grossolanamente come segue.

1. Durante la fase di decomposizione della martensite, il carbonio sovrasaturo nella martensite subisce una desolvatazione, causando la precipitazione e l'aggregazione delle particelle di carburo, con conseguente diminuzione della contenuto di carbonio nella fase matrice α.

Il ruolo degli elementi di lega è principalmente quello di influenzare il processo di decomposizione della martensite, il tasso di aggregazione e crescita delle particelle di carburo e la diffusione del carbonio. Questo, a sua volta, influenza il tasso di declino della concentrazione di carbonio nella fase α.

L'entità di questo effetto varia a seconda della forza di legame tra gli elementi della lega e il carbonio.

2. Gli elementi che non formano carburi (come Ni e Mn) hanno una forza di legame con il carbonio simile a quella del Fe e quindi non hanno un effetto significativo sulla decomposizione della martensite.

I forti elementi che formano i carburi (come Cr, Mo, W, V, Ti, ecc.) hanno una forte forza di legame con il carbonio, che aumenta l'energia di attivazione della diffusione del carbonio nella martensite, ostacolandone la diffusione e rallentando il tasso di decomposizione della martensite.

Gli elementi che non formano carburi, come Si e CO, possono dissolversi in ε-FexC per stabilizzarlo e rallentare il tasso di aggregazione dei carburi, ritardando così la decomposizione della martensite.

La temperatura di desolvatazione completa del carbonio supersaturo nella martensite durante il rinvenimento dell'acciaio al carbonio è di circa 300 ℃. L'aggiunta di elementi di lega può spostare la temperatura di desolvatazione completa di 100-150 ℃ a una temperatura superiore.

In altre parole, acciaio legato può mantenere una certa concentrazione di carbonio saturo e carburi fini in fase α anche quando viene temprato a una temperatura più elevata, mantenendo così un'elevata durezza e resistenza.

Elementi della lega che impediscono la riduzione del contenuto di carbonio nella fase α e la crescita di particelle di carburo, e mantengono l'alto livello di resistenza alla corrosione. durezza e resistenza di parti in acciaio, sono noti come elementi di lega che migliorano la resistenza al rinvenimento o "resistenza al ritorno di fiamma" dell'acciaio.

La trasformazione di un'azienda austenite negli acciai legati è simile a quella degli acciai al carbonio, ma gli elementi della lega possono influenzare la temperatura di decomposizione e la velocità dell'austenite trattenuta, modificando il tipo e la natura della trasformazione.

Quando la tempra è inferiore al Punto MSL'austenite residua si trasforma in martensite.

Se il punto MS è elevato (>100 ℃), si verifica il processo di decomposizione della martensite, con formazione di martensite temperata.

Quando la tempra supera il punto MS, austenite conservata può subire tre trasformazioni:

① Trasformazione isotermica in bainite nella zona di formazione della bainite;

② Trasformazione isotermica in perlite nella zona di formazione della perlite;

Non si decompone durante il riscaldamento e il mantenimento della tempra, ma si trasforma in martensite nel successivo processo di raffreddamento, chiamato "tempra secondaria".

Nota: il punto ① si riferisce alla teoria della tempra secondaria applicata al processo di rinvenimento multiplo dell'acciaio rapido?

Gli elementi che non formano carburi come Cu, Ni, Co, Al, Si, ecc. e il carbonio non formano tipi unici di carburi. Tuttavia, migliorano la trasformazione da ε-FexC a θ-Fe3C e la conversione da cementite ad altri tipi di carburi speciali.

Durante il rinvenimento degli acciai legati, si verifica una ridistribuzione degli elementi di lega tra cementite e fase α con l'aumento del tempo o della temperatura di rinvenimento. Gli elementi che formano i carburi continuano a diffondersi nella cementite, mentre gli elementi che non formano i carburi si arricchiscono gradualmente nella fase α. Ne consegue che carburi più stabili sostituiscono i carburi instabili originari, causando cambiamenti nella composizione e nella struttura dei carburi.

La possibile sequenza di trasformazione del carburo durante il rinvenimento dell'acciaio legato è: ε-carburo ( 500 ℃). La formazione di carburi speciali nell'acciaio dipende dalle proprietà e dal contenuto degli elementi della lega, dal contenuto di carbonio o azoto e dalla temperatura e dal tempo di rinvenimento.

In genere, durante il processo di rinvenimento degli acciai legati, la cementite si trasforma in carburi speciali stabili attraverso carburi metastabili.

Ad esempio, dopo lo spegnimento di un'elevata concentrazione di Cr acciaio ad alto tenore di carbonioIl processo di trasformazione del metallo duro durante il rinvenimento è..:

(Fe,Cr))3C→(Fe,Cr)3C)+(Cr, Fe)7C3→(Cr, Fe)7C3+(Cr,Fe)23C6→(Cr,Fe)23C6

Anche i carburi speciali si formano attraverso questi due meccanismi.

Esistono due tipi di processi di trasformazione dei carburi. Il primo è la trasformazione in situ, in cui gli elementi che formano i carburi sono inizialmente arricchiti nella cementite. Quando la loro concentrazione supera il limite di solubilità della cementite di lega, il reticolo della cementite si riorganizza in un reticolo unico di carburo. Un esempio di questo tipo è la trasformazione da (Fe, Cr) 3C a (Cr, Fe) 7C3 nell'acciaio a basso tenore di cromo. L'aumento della temperatura di rinvenimento accelera il processo di trasformazione dei carburi.

Il secondo tipo è quello della sola nucleazione e crescita, in cui i carburi speciali precipitano direttamente dalla fase α, accompagnati dalla dissoluzione della cementite di lega. Appartengono a questo tipo gli acciai contenenti elementi che formano carburi come V, Ti, Nb, Ta e gli acciai ad alto tenore di Cr.

Ad esempio, l'acciaio 0,3% C, 2,1% V bonificato a 1250 ℃ precipita cementite in lega quando viene temprato al di sotto dei 500 ℃, nonostante il basso tenore di V. Poiché il V in soluzione solida inibisce fortemente la decomposizione continua della fase α, solo circa 40% di carbonio precipitano sotto forma di cementite, mentre i restanti 60% sono ancora trattenuti nella fase α.

Quando la temperatura di rinvenimento supera i 500 ℃, il VC precipita direttamente dalla fase α. Con ulteriori aumenti della temperatura di rinvenimento, precipita una quantità significativa di VC e si dissolve la cementite. A 700 ℃, tutte le cementiti si dissolvono e tutti i carburi si convertono in VC.

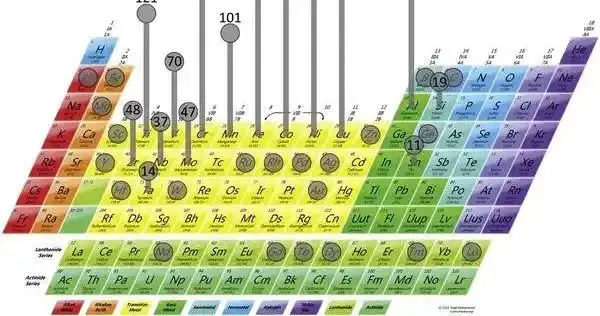

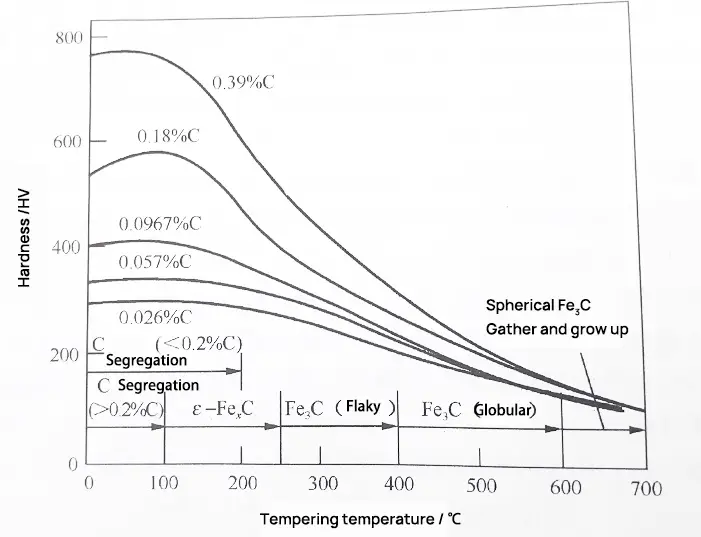

Nel terzo stadio di rinvenimento, l'acciaio al carbonio continuerà ad ammorbidirsi con la crescita di particelle di cementite, come mostrato nella Fig. 1.

Fig. 1 Variazione della durezza dell'acciaio a basso e medio tenore di carbonio temprato a 100-700 ℃ per 1h

Tuttavia, se l'acciaio contiene forti elementi che formano carburi, come Mo, V, W, Ta, Nb e Ti, la tendenza al rammollimento sarà indebolita, con conseguente aumento della resistenza al rammollimento.

Quando la martensite contiene una quantità sufficiente di elementi che formano carburi, durante il rinvenimento al di sopra dei 500 ℃ precipitano carburi speciali fini, che causano un nuovo indurimento dell'acciaio che è stato sottoposto a un trattamento di rinvenimento a causa dell'aumento della temperatura di rinvenimento e della formazione di carburi θ. Questo fenomeno è noto come indurimento secondario.

In alcuni casi, la durezza del picco di tempra secondaria può essere superiore a quella della tempra.

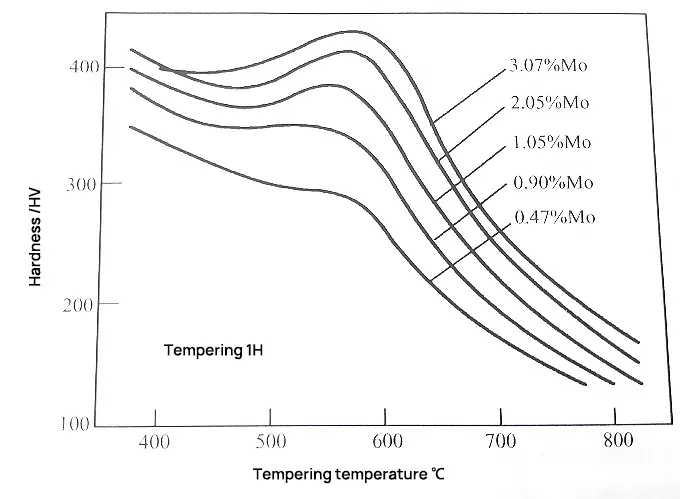

Fig. 2 Effetto della temperatura di rinvenimento sulla durezza della martensite del basso tenore di carbonio acciaio al molibdeno

La Fig. 2 mostra l'effetto del contenuto di molibdeno sull'effetto di indurimento secondario dell'acciaio al molibdeno a basso tenore di carbonio (0,1%c).

L'intensità dell'effetto di indurimento secondario aumenta con il contenuto di Mo.

Effetti simili si osservano con altri elementi che formano carburi forti, come Ti, V, W, Nb, ecc.

Un picco di indurimento secondario meno distinto si osserva quando il contenuto di Cr è molto elevato (più di 12%).

L'acciaio al carbonio non subisce un indurimento secondario.

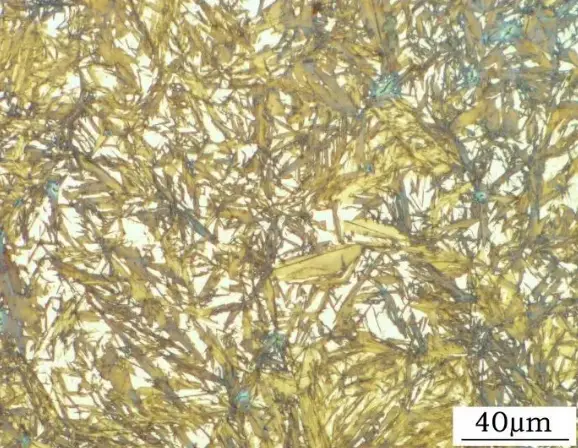

Le osservazioni al microscopio elettronico hanno confermato che la tempra secondaria è causata dalla precipitazione di carburi speciali dispersi e fini, come Mo2C, W2C, VC, TiC, NbC, ecc.

Questi carburi speciali precipitano nella zona di dislocazione, spesso sotto forma di aghi o fogli molto fini, di piccole dimensioni, e mantengono un rapporto coerente con la fase α.

Con l'aumento della temperatura di rinvenimento, il numero e le dimensioni dei carburi aumentano gradualmente e la distorsione reticolare con la fase α si intensifica fino a raggiungere il picco di durezza.

Quando il carburo cresce, la dispersione diminuisce, la relazione coerente viene distrutta, la distorsione coerente scompare e la densità delle dislocazioni diminuisce con l'aumentare della temperatura, portando a una rapida diminuzione della durezza.

L'effetto di indurimento secondario dell'acciaio può essere migliorato nei seguenti modi:

L'acciaio legato con effetto di indurimento secondario può essere selezionato per far funzionare bene il pezzo allo stato caldo. Finché la temperatura utilizzata è inferiore alla temperatura di rinvenimento (la temperatura che produce il picco di indurimento secondario), i pezzi in acciaio possono mantenere un'elevata durezza e resistenza.

Quando l'acciaio legato viene rinvenuto ad alte temperature, può formare carburi speciali con particelle fini che mantengono un rapporto coerente con la fase α. Ciò consente all'acciaio di mantenere un'elevata sovrasaturazione di carbonio della fase α e di ritardarne significativamente il recupero e la ricristallizzazione. Di conseguenza, la fase α rimane in uno stato altamente distorto, pur conservando la sua elevata durezza e resistenza, con conseguente elevata stabilità al rinvenimento.

Gli elementi di lega comunemente utilizzati negli acciai legati come Mo, W, Ti, V, Cr, Si, ecc. possono ostacolare l'eliminazione di varie distorsioni durante il rinvenimento. In genere ritardano il recupero e la ricristallizzazione della fase α (aumentano la temperatura di ricristallizzazione), nonché il processo di aggregazione e crescita dei carburi, contribuendo a migliorare la stabilità di rinvenimento dell'acciaio.

L'effetto ritardante degli elementi di lega aumenta con l'aumentare del loro contenuto nell'acciaio.

Quando più elementi di lega vengono aggiunti contemporaneamente all'acciaio, l'interazione tra di essi si intensifica.

L'acciaio legato presenta un'elevata stabilità al rinvenimento e mantiene la sua elevata durezza e resistenza anche a temperature più elevate. Questo lo rende adatto agli acciai per utensili, come le frese per trucioli e gli stampi per la lavorazione a caldo, che richiedono durezza e resistenza termica elevate.

Questo articolo illustra cinque fattori che possono influenzare la trasformazione di tempra degli elementi in lega. Sono convinto che dopo averlo letto, avrete tratto preziosi spunti di riflessione e ispirazione.