Vi siete mai chiesti come i tecnici della saldatura affrontano i problemi più comuni nel loro campo? Dalla comprensione dei difetti di saldatura alla padronanza delle tecniche migliori per i diversi materiali, questo articolo copre 80 FAQ essenziali che ogni professionista della saldatura deve conoscere. Immergetevi in questa guida completa per apprendere soluzioni pratiche e consigli che miglioreranno le vostre abilità di saldatura e garantiranno risultati di alta qualità nei vostri progetti. Che si tratti di gestire i sottosquadri, di scegliere il metodo di saldatura più adatto o di garantire la sicurezza, questa risorsa vi copre.

La presenza di pori in una saldatura può indebolire la sua sezione di lavoro effettiva, con conseguente diminuzione delle proprietà meccaniche della saldatura, come la plasticità, la resistenza alla flessione e all'impatto.

Nei casi in cui i pori sono gravi, la struttura metallica può subire danni durante il funzionamento, soprattutto in ambienti con sollecitazioni alternate come il colpo d'ariete, vibrazione meccanica, variazioni di temperatura, ecc.

Cause: L'angolo di scanalatura errato del pezzo saldato, gli interstizi di montaggio non uniformi, la velocità di saldatura inadeguata o i metodi di trasporto dell'elettrodo non corretti, nonché la selezione o la modifica impropria dell'elettrodo e dell'angolazione possono portare a problemi di saldatura.

Metodo di prevenzione: Per evitare questi problemi, è essenziale selezionare l'angolo di scanalatura e il gioco di montaggio appropriati.

Inoltre, la corretta selezione del processo di saldatura I parametri, in particolare il valore della corrente di saldatura, e l'adozione di metodi e angoli di trasporto del nastro appropriati garantiranno una formazione uniforme della saldatura.

Cause: La selezione non corretta dei parametri del processo di saldatura, l'eccessiva corrente di saldatura, l'arco prolungato, l'errata velocità di trasporto del nastro e la velocità dell'elettrodo sono le cause principali.

Metodo di prevenzione: Per prevenire questo problema, è importante scegliere la corrente e la velocità di saldatura adeguate, evitare archi eccessivamente lunghi e padroneggiare il metodo e l'angolo di trasporto del nastro corretti.

Lo strato di rivestimento premuto sulla superficie dell'anima di saldatura è chiamato rivestimento.

La sua funzione è:

(1) Migliorare la stabilità dell'arco di saldatura.

(2) Proteggere il metallo fuso dall'aria esterna.

(3) Transizione elementi in lega per ottenere le proprietà di saldatura richieste.

(4) Migliorare le prestazioni e la produttività del processo di saldatura.

Il processo di trattamento termico consiste nel riscaldare le parti in acciaio a una temperatura superiore a Ac3 o Ac1, mantenerla per un certo periodo di tempo e quindi raffreddarla a una velocità adeguata per ottenere martensite o bainite. Questo processo è comunemente chiamato tempra e viene utilizzato per migliorare la durezza, la forza e la resistenza all'usura dell'acciaio.

È caratterizzata da:

(1) Ossidazione del gas CO2;

(2) L'effetto di raffreddamento del flusso d'aria crea pori nella saldatura, poiché il bagno fuso si solidifica rapidamente. Tuttavia, questo processo è vantaggioso per le saldature saldatura a piastra e determina una minore deformazione dopo la saldatura.

(3) I giunti saldati con basso contenuto di idrogeno presentano un'elevata resistenza alle cricche a freddo in presenza di CO2 saldatura a gas schermata.

(4) La saldatura schermata con gas ad anidride carbonica è spesso associata a spruzzi, il che rappresenta il suo principale svantaggio.

Le cause degli schizzi sono le seguenti:

Riempire l'elemento di pressione con aria compressa miscelata con ammoniaca 1% e applicare all'esterno della saldatura una carta o una benda imbevuta di una soluzione acquosa di nitrato mercurico 5%. In alternativa, è possibile utilizzare carta bianca imbevuta di reagente fenolftaleina.

Se c'è una perdita, nella posizione corrispondente della striscia di carta o della benda appaiono delle macchie nere (o rosse se si usa la carta fenolftaleina).

Questo metodo è molto preciso ed efficiente, soprattutto per verificare la tenuta della saldatura a basse temperature ambientali.

La saldatura viene classificata in tre gruppi, in base all'energia adottata e alle caratteristiche del processo: saldatura per fusione, saldatura a pressionee brasatura. Ciascuna di queste categorie è ulteriormente suddivisa in vari metodi di saldatura.

La saldatura per fusione è suddivisa in sei tipi: saldatura ad arco, saldatura a gas, saldatura termit, saldatura a elettroscoria, saldatura a fascio di elettroni e saldatura a fiamma libera. saldatura laser.

La saldatura a pressione si divide in sette tipi: saldatura a resistenza a punti, saldatura a cordone, saldatura di testa a resistenza, saldatura a ultrasuoni, saldatura esplosiva, saldatura a diffusione, saldatura per attrito e saldatura ad alta frequenza.

Brasaturacomprende invece la brasatura a fiamma, la brasatura a induzione, la brasatura in forno, la brasatura in soluzione salina e la brasatura a fascio di elettroni.

La saldatura ad arco ha quattro sottocategorie: saldatura ad arco con elettrodo, saldatura a perno, saldatura a gas schermata, saldatura ad arco sommerso e saldatura ad arco sommerso. arco al plasma saldatura. La saldatura a gas si divide ulteriormente in saldatura ad arco di argon, la saldatura ad arco al biossido di titanio e la saldatura a idrogeno atomico.

Taglio termico dei metalli, spruzzatura e scriccatura ad arco di carbonio sono metodi di lavorazione dei metalli simili alle tecniche di saldatura. Di solito rientrano nell'ambito tecnico delle specialità di saldatura.

L'angolo di scanalatura è l'angolo compreso tra due superfici di una scanalatura.

Il gap di radice è lo spazio lasciato tra le radici di un giunto prima della saldatura. La sua funzione è quella di garantire la penetrazione della radice durante la saldatura di testa.

Per bordo smussato si intende il bordo dritto della faccia terminale lungo la radice della scanalatura di giunzione del saldato quando quest'ultimo viene smussato. Viene utilizzato per evitare che la radice si bruci.

(1) Tenere presente che la tensione a vuoto non deve superare il valore nominale, pari a 60 V CA o 90 V CC.

(2) Per la rimozione delle scorie di saldatura devono essere forniti occhiali protettivi.

(3) Le aree di costruzione con un gran numero di persone devono essere dotate di tapparelle per evitare l'irradiazione dell'arco domestico.

(4) Le pinze di saldatura con le barre di saldatura non devono essere posizionate in modo casuale.

(5) Asta di saldatura Le teste non devono essere gettate con noncuranza, ma devono essere impilate al centro. Occorre prestare particolare attenzione alla prevenzione degli incendi.

(6) Durante la saldatura di metalli non ferrosi, tubi zincati o leghe, è necessario indossare maschere per evitare l'inalazione di ossido di zinco.

(7) Il sito, gli strumenti e le attrezzature devono essere puliti e l'alimentazione deve essere scollegata al termine del lavoro.

(8) L'involucro della saldatrice deve essere collegato a terra.

(9) Quando la cenere di vegetazione è necessaria per l'isolamento termico e il raffreddamento lento, fare attenzione agli oggetti circostanti per evitare incendi.

(10) Scollegare l'alimentazione prima di spostare la saldatrice o di modificare il cablaggio.

(11) La saldatura deve essere condotta all'interno della nave mentre viene sorvegliata all'esterno.

(12) Quando si saldano e si riparano contenitori o tubi che contengono sostanze infiammabili ed esplosive, questi devono essere sostituiti e qualificati e tutti i coperchi devono essere aperti.

Nella saldatura, il flussante è il fattore principale per assicurare qualità della saldatura.

Ha le seguenti funzioni:

(1) Al momento della fusione, il flusso sale sulla superficie del metallo fuso per salvaguardare il bacino fuso e prevenire l'erosione causata dai gas nocivi presenti nell'atmosfera.

(2) Il flusso favorisce la disossidazione e la lega e, insieme al filo di saldatura, raggiunge la composizione chimica e le proprietà meccaniche necessarie del metallo saldato.

(3) Aiuta a ottenere una saldatura ben formata.

(4) Riduce la velocità di raffreddamento del metallo fuso, minimizzando così difetti come pori e inclusioni di scorie.

(5) Inoltre, evita gli schizzi, riduce le perdite e migliora il coefficiente di adesione.

Advantage:

(1) Il processo è flessibile e altamente adattabile;

(2) È garantita una produzione di alta qualità;

(3) La deformazione può essere facilmente controllata e la sollecitazione può essere migliorata attraverso la regolazione del processo;

(4) L'apparecchiatura è semplice e facile da usare.

Svantaggi:

(1) I requisiti per i saldatori sono severi e la tecnologia e l'esperienza nelle operazioni di saldatura influiscono direttamente sulla qualità del prodotto. (2) Le condizioni di lavoro possono essere inferiori alle aspettative e (3) la produttività può essere bassa.

Durante il processo di saldatura, la fonte di calore si sposta lungo il pezzo saldato, causando variazioni di temperatura in diversi punti nel tempo. Questo fenomeno è noto come ciclo termico di saldatura del punto.

Fattori d'influenza:

(1) Parametri del processo di saldatura ed energia lineare;

(2) Temperatura di preriscaldamento e interpass; spessore della piastra, forma del giunto e conducibilità termica dei materiali.

Cause:

È il risultato della tensione di trazione quando il bagno fuso si raffredda e cristallizza e dello strato sottile liquido formato dall'eutettico a basso punto di fusione durante la solidificazione.

Metodi di prevenzione:

Nella saldatura per fusione, il rapporto tra la larghezza della saldatura (b) e lo spessore calcolato della saldatura (H) sulla sezione trasversale di una singola saldatura, indicato come ф= B / h, è noto come fattore di formazione della saldatura.

Un fattore di formazione della saldatura più basso indica una saldatura più stretta e profonda, che può aumentare la probabilità di pori, inclusioni di scorie e cricche nella saldatura. È quindi importante mantenere il fattore di formazione della saldatura a un livello adeguato.

Le cause sono:

(1) Ruggine e umidità;

(2) Metodo di saldatura;

(3) Tipo di saldatura asta;

(4) Tipo di corrente e polarità;

(5) Parametri del processo di saldatura;

Metodi di prevenzione:

(1) Per la saldatura ad arco manuale, è necessario lasciare uno spazio di 10 mm su entrambi i lati della saldatura. Per la saldatura ad arco automatica, la ruggine e altre impurità superficiali entro 20 mm su entrambi i lati della saldatura devono essere accuratamente rimosse.

(2) Prima della saldatura, la bacchetta di saldatura e il flusso devono essere rigorosamente asciugati secondo le norme e conservati in un barile isolante per facilitarne l'uso e l'accesso.

(3) Assicurarsi che vengano adottati parametri di processo di saldatura appropriati. Quando si utilizza un elettrodo alcalino per la saldatura, è necessario eseguire una saldatura ad arco corto.

L'alligazione del metallo saldato consiste nel trasferire gli elementi di lega richiesti al metallo saldato (metallo di superficie) attraverso il materiale di saldatura per rendere la saldatura composizione del metallo soddisfare i requisiti richiesti.

I metodi di lega includono principalmente:

1) Applicazione di saldatura in lega filo;

2) Applicare il filo animato o l'elettrodo animato;

3) Utilizzare un rivestimento in lega o un flussante ceramico;

4) Applicazione della polvere di lega;

5) Applicare la reazione di spostamento.

Le cause di crepe fredde includono principalmente i seguenti tre aspetti:

(1) Maggiore è la tendenza all'incrudimento dell'acciaio temprato, maggiore è la sensibilità dei materiali con contenuto di carbonio superiore a quello dell'acciaio 16MnR sono soggetti a cricche da freddo.

(2) Il ruolo dell'idrogeno: Durante la saldatura, il metallo saldato assorbe più idrogeno e, a causa del rapido raffreddamento della saldatura, una parte dell'idrogeno può rimanere nel metallo saldato.

(3) Stress da saldatura: L'idrogeno, la struttura indurita e le sollecitazioni sono le cause principali delle cricche da freddo.

La criccatura a freddo è più probabile quando si saldano acciai ad alta resistenza a bassa lega, acciai a medio tenore di carbonio, acciai legati e altri tipi di acciaio. tipi di acciaioma è meno comune nella saldatura di acciai a basso tenore di carbonio e di acciai inossidabili austenitici.

L'arco a impulsi è stato adottato nella saldatura ad arco a gas misto, segnando uno sviluppo significativo nella tecnologia dell'arco a gas schermato. Questa innovazione amplia l'ambito di applicazione della saldatura a gas saldatura elettrica e offre i seguenti vantaggi:

(1) La tecnica offre i vantaggi della transizione in cortocircuito e della transizione a getto, rendendola adatta alla saldatura di lamiere sottili e spesse, ed è applicabile a tutte le posizioni di saldatura.

(2) Consente di controllare efficacemente l'apporto di calore al metallo base, migliorando così le prestazioni di giunti saldati.

(3) Vanta un'ampia gamma di regolazione della corrente e una forte adattabilità.

L'elettrodo acido offre eccellenti prestazioni di processo, un aspetto attraente ed è insensibile a ruggine, grasso, umidità, ecc. Inoltre, ha un basso assorbimento di umidità e può essere utilizzato con alimentatori sia CA che CC.

Tuttavia, l'elettrodo acido presenta diversi svantaggi, tra cui la desolforazione e la disaerazione incomplete, l'assenza di difosforilazione, la scarsa resistenza alle cricche e le basse proprietà meccaniche.

D'altra parte, l'elettrodo alcalino ha una buona resistenza alle cricche, un'accurata disaerazione, una facile rimozione delle scorie, una bella formazione della saldatura ed elevate proprietà meccaniche. I suoi principali svantaggi sono il forte assorbimento di umidità e la scarsa resistenza ai pori.

In genere, l'elettrodo alcalino può utilizzare solo l'alimentazione in corrente continua. Tuttavia, se al rivestimento viene aggiunta una quantità adeguata di stabilizzatore d'arco, può utilizzare sia la corrente alternata che quella continua.

Le misure per migliorare la forza di connessione dei giunti a sovrapposizione sono:

(1) Quando la struttura lo consente, i giunti a sovrapposizione con entrambi i lati saldature a filetto e le saldature di raccordo anteriori devono essere utilizzate il più possibile per ridurre la concentrazione delle sollecitazioni e migliorarne la distribuzione.

(2) Alla saldatura di giro vanno aggiunte le saldature a spina e le saldature a fessura.

(3) Un giunto di sovrapposizione monofacciale a cucitura diritta può utilizzare una forma di giunzione a dente di sega.

Durante la saldatura ad arco in corrente continua, il colpo parziale dell'arco causato dall'azione della forza elettromagnetica nel circuito di saldatura è chiamato colpo parziale magnetico.

Le misure per prevenire l'insorgere di bias magnetici includono in genere:

Il preriscaldamento è una misura efficace per ridurre la velocità di raffreddamento dopo la saldatura. Non solo prolunga il tempo di raffreddamento all'interno dell'intervallo di austenite temperatura di trasformazione e riduce la tendenza all'indurimento, ma prolunga anche il tempo di raffreddamento quando la temperatura massima di riscaldamento della saldatura raggiunge i 100℃, favorendo la fuoriuscita di idrogeno.

Inoltre, il preriscaldamento può ridurre le sollecitazioni di saldatura e prevenire le cricche da freddo.

Le cause dell'inclusione di scorie sono:

Le misure per prevenire l'inclusione di scorie includono

Le misure per ridurre la concentrazione delle sollecitazioni nei giunti saldati sono:

Le proprietà meccaniche del metallo saldato dipendono da diversi fattori, tra cui la composizione chimica, il rapporto di fusione, lo strato di saldatura e le proprietà del metallo saldato. linea di saldatura energia.

Nel frattempo, le proprietà meccaniche della zona termicamente interessata sono influenzate principalmente dall'energia della linea di saldatura.

Inoltre, le proprietà meccaniche complessive del giunto saldato possono essere influenzate dal trattamento termico effettuato dopo la saldatura.

Per prevenire le cricche da freddo durante la saldatura dell'acciaio 15CrMo, è necessario adottare le seguenti misure di processo:

(1) Preriscaldare il saldato a 150 ~ 300 ℃ prima della saldatura. Tuttavia, per la saldatura ad arco ad argon e la saldatura a gas CO2, il preriscaldamento può essere ridotto o omesso.

(2) Dopo la saldatura, coprire immediatamente la saldatura e la zona interessata dal calore con un panno di amianto per consentire un lento raffreddamento.

(3) Eseguire il rinvenimento ad alta temperatura a 680 ~ 700 ℃ subito dopo la saldatura.

Il processo di affioramento di uno strato di transizione viene utilizzato per ottenere prestazioni di alta qualità del giunto quando si saldano metalli dissimili, come l'acciaio.

Ad esempio, quando si saldano acciaio inossidabile austenitico e acciaio perlato stabilizzato con boro, l'affioramento di uno strato di transizione su un lato dell'acciaio perlato resistente al calore aiuta a ridurre le dimensioni dello strato di diffusione e a minimizzare la probabilità di cricche.

Allo stesso modo, quando si salda l'acciaio con il rame o le sue leghe, la stesura di uno strato di transizione sull'acciaio o sul rame e le sue leghe aiuta a prevenire le cricche da penetrazione e a migliorare le prestazioni complessive del giunto.

Durante la regolazione della temperatura delle scorie e del metallo fuso si verifica una serie di reazioni metallurgiche. Queste reazioni comprendono la disossidazione, la fosforilazione, la desolforazione e la lega.

Un controllo adeguato di queste reazioni può migliorare notevolmente la qualità della saldatura. Ad esempio, l'aggiunta di una quantità sufficiente di disossidante al rivestimento dell'elettrodo può disossidare efficacemente il bagno fuso.

Analogamente, l'aggiunta di una quantità adeguata di ossido alcalino al rivestimento dell'elettrodo o al flusso può rimuovere parzialmente lo zolfo e il fosforo dal bagno fuso. Inoltre, l'uso di elementi di lega nel flusso o direttamente nell'anima o nel filo di saldatura può trasferire i componenti di lega aggiunti alla saldatura.

Pertanto, queste reazioni metallurgiche trovano ampio impiego nel processo di saldatura per fusione.

L'argon puro può essere utilizzato come gas di protezione durante il TIG saldatura dell'acciaio inossidabile. Tuttavia, quando il MIG saldatura dell'acciaio inossidabileL'utilizzo di argon puro può provocare un aspetto imperfetto della saldatura a causa della deriva del catodo.

Per evitare questo inconveniente, è possibile utilizzare un gas misto ricco di argon come protezione. Ad esempio, l'aggiunta di ossigeno 1-2% o ossigeno 1-2% e anidride carbonica 5% all'argon può migliorare l'aspetto della saldatura.

Lettura correlata: Saldatura MIG vs TIG

Quando si uniscono tubi di piccolo diametro utilizzando saldatura di testanon è possibile effettuare la saldatura interna. Pertanto, la scelta di una scanalatura su un solo lato è limitata al processo di saldatura su un solo lato e alla formatura su due lati.

Per spessori di parete non troppo elevati, si può optare per una scanalatura a V. Tuttavia, se lo spessore della parete è elevato e le condizioni di lavorazione lo consentono, una scanalatura a U può essere più appropriata.

Se necessario, è possibile scegliere anche un giunto di bloccaggio inferiore o un giunto con un anello di rivestimento nella parte inferiore.

In generale, la scelta della corrente di saldatura si basa su:

(1) Diametro dell'elettrodo;

(2) Tipo di rivestimento dell'elettrodo;

(3) Posizione dello spazio di saldatura;

(4) Dimensioni della saldatura e tipo di giunto;

(5) Tipo e polarità di potenza di saldatura fornitura;

(6) Sito di saldatura e temperatura ambiente.

Le prestazioni degli elettrodi possono spesso essere influenzate negativamente da vari fattori, come la composizione del rivestimento dell'elettrodo, l'umidità dell'aria, la modalità e il tempo di stoccaggio, che portano all'assorbimento dell'umidità e determinano un arco instabile, un aumento degli spruzzi e una maggiore probabilità di difetti come pori e crepe.

Per ridurre questi problemi, è importante asciugare l'elettrodo prima dell'uso.

I principali vantaggi della saldatura ad arco con argon per l'alluminio e le sue leghe sono dovuti all'uso dell'argon come gas inerte. Esso fornisce una buona protezione, un arco stabile e produce belle formazioni di saldatura.

Quando si utilizza un'alimentazione in corrente alternata, l'effetto di frantumazione del catodo può rimuovere efficacemente la pellicola di allumina dalla superficie del bagno fuso.

Durante la saldatura non si producono scorie e quindi non ci sono residui che possano causare la corrosione del giunto.

Il flusso di argon ha anche un effetto raschiante sull'area di saldatura, che accelera la velocità di raffreddamento del giunto saldato. Ciò migliora la microstruttura e le proprietà del giunto, riducendo al contempo la deformazione residua del pezzo saldato dopo la saldatura.

In generale, a causa dello spessore della parete del tubo, la formazione della saldatura può deteriorarsi quando la saldatura viene eseguita in tutte le posizioni, a causa del flusso di ferro fuso.

Pertanto, il metodo di saldatura ideale in queste situazioni è la saldatura ad arco di argon pulsato. La saldatura ad arco di argon pulsato può essere effettuata con elettrodi di tungsteno o con elettrodi di fusione ad arco di argon pulsato, il primo dei quali è attualmente più maturo.

Il vantaggio principale di questo metodo è la facilità di automatizzare il processo di saldatura, che riduce l'intensità della manodopera e i requisiti di abilità operativa dei saldatori. Inoltre, è utile per ottenere la saldatura su un solo lato e la formatura su due lati, con una buona qualità di saldatura e un bell'aspetto.

Quando si utilizza il metodo di fissaggio rigido per ridurre la deformazione residua della saldatura, è importante tenere presente quanto segue:

(1) Il metodo di fissaggio rigido può ridurre solo una parte della deformazione residua della saldatura e non può eliminarla completamente. Questo perché la deformazione residua può ancora verificarsi sul pezzo saldato anche dopo la rimozione dei vincoli esterni.

(2) Il metodo di fissaggio rigido può creare notevoli tensioni di saldatura nei giunti saldati, il che può essere problematico per i materiali soggetti a fessurazione. Pertanto, occorre prestare attenzione quando si utilizza questo metodo su tali materiali.

Durante la saldatura ad arco con elettrodo, una saldatura viene spesso creata utilizzando più elettrodi a causa della lunghezza limitata dell'elettrodo. Inoltre, a causa dei requisiti del processo di saldatura, una saldatura può essere formata da più saldature corte collegate tra loro.

Il collegamento tra gli elettrodi o le saldature corte è chiamato "giunto" della saldatura.

Al momento del collegamento è necessario padroneggiare i seguenti elementi essenziali di funzionamento:

Durante la saldatura ad arco con elettrodo, una saldatura viene spesso creata utilizzando più elettrodi a causa della lunghezza limitata dell'elettrodo. Inoltre, a causa dei requisiti del processo di saldatura, una saldatura può essere formata da più saldature corte collegate tra loro.

Il collegamento tra gli elettrodi o le saldature corte è chiamato "giunto" della saldatura.

La qualità della saldatura è direttamente influenzata dalla corrente di saldatura. Un aumento della corrente di saldatura può migliorare la penetrazione della saldatura e garantirne la qualità. Tuttavia, una corrente eccessiva può provocare sottosquadri di saldatura, bruciature, spruzzi, surriscaldamento della struttura del metallo saldato e aumento della dimensione dei grani.

Inoltre, la barra di saldatura può diventare rossa, il rivestimento può cadere e le prestazioni di protezione possono essere ridotte. D'altra parte, se la corrente è troppo bassa, può causare difetti come inclusione di scorie e saldatura incompleta.

La saldatura prevede la combinazione di atomi tra i materiali da unire, mentre la brasatura collega i materiali con un metallo d'apporto a basso punto di fusione, chiamato saldatura.

La saldatura è nota per la sua elevata resistenza meccanica e produttività quando si uniscono pezzi spessi o di grandi dimensioni, ma può anche portare a sollecitazioni e deformazioni significative e può causare cambiamenti nella microstruttura della zona interessata dal calore.

La brasatura, invece, richiede temperature più basse e può dare luogo a un giunto piatto e liscio dall'aspetto gradevole, oltre che a livelli inferiori di stress e deformazione. Tuttavia, presenta anche una minore resistenza del giunto e richiede tolleranze strette nel processo di assemblaggio.

All'inizio del processo di saldatura, la temperatura del pezzo saldato è bassa e non può aumentare rapidamente dopo l'accensione dell'arco. Ciò comporta una scarsa profondità di penetrazione, che può ridurre la resistenza della saldatura.

Per ovviare a questo problema, quando si utilizza un elettrodo acido, l'arco deve essere leggermente allungato dopo l'innesco, l'estremità della saldatura deve essere preriscaldata e poi la lunghezza dell'arco deve essere ridotta per la saldatura normale.

D'altra parte, quando si utilizza un elettrodo alcalino, dopo aver scoccato l'arco davanti al punto di partenza, l'elettrodo deve essere riportato al punto di partenza per la saldatura normale. Questa tecnica contribuisce a migliorare la penetrazione insufficiente nel punto di partenza e a ottenere un giunto più resistente.

La presenza di ossigeno ha un impatto significativo sulle proprietà della saldatura. Con l'aumento del contenuto di ossigeno, la resistenza, la durezza e la plasticità della saldatura diminuiscono significativamente. Tuttavia, provoca anche infragilimento a caldo, infragilimento a freddo e indurimento per invecchiamento del metallo saldato.

Inoltre, l'ossigeno influisce sulle proprietà fisiche e chimiche del metallo saldato, riducendone la conduttività, la conduttività magnetica e la resistenza alla corrosione. L'ossigeno disciolto nel bagno fuso può formare pori di monossido di carbonio, bruciare elementi di lega utili nel metallo saldato. materiale di saldaturae deteriorare le prestazioni complessive della saldatura.

Inoltre, quantità eccessive di ossigeno e carbonio nelle gocce possono causare schizzi e destabilizzare il processo di saldatura. Pertanto, è fondamentale controllare i livelli di ossigeno durante la saldatura per garantire saldature di alta qualità.

La saldatura di lamiere sottili pone diverse sfide, come il burn-through, la deformazione post-saldatura, la scarsa formazione della saldatura e la porosità.

Per evitare la porosità, è essenziale pulire accuratamente l'area di giunzione, rimuovendo eventuali macchie di sporco e acqua prima della saldatura. Anche i bordi della piastra devono essere lavorati con precisione per evitare il disallineamento, che può causare la bruciatura. Il disallineamento non deve superare 0,5 mm. Inoltre, i parametri del processo di saldatura devono essere accuratamente controllati per evitare difetti come il burn-through, la scarsa formatura o la penetrazione incompleta. È necessario evitare ampie fluttuazioni dei parametri di saldatura.

Per un fissaggio rigido e per ridurre la deformazione della saldatura, nella saldatura di lamiere sottili si possono utilizzare cavallotti a pressione, ferri o cordoni di saldatura fissi. Per le saldature lunghe, è opportuno adottare metodi di saldatura segmentati, come il metodo di saldatura a salto. La distanza tra le saldature dovrebbe essere ridotta e si dovrebbe utilizzare una saldatura a punti densa, con ogni sezione lunga circa 10~15 mm.

Si consiglia il metodo di connessione inversa in corrente continua, con arco corto e cordone di saldatura lineare e veloce. Quando le condizioni di produzione lo consentono, il pezzo saldato può essere inclinato di 15°~20° per la saldatura in discesa, per migliorare la velocità di saldatura, evitare la bruciatura e ridurre la deformazione. È possibile utilizzare anche lo spegnimento ad arco intermittente o la saldatura verticale in discesa.

Infine, è fondamentale seguire rigorosamente una sequenza di saldatura ragionevole per ottenere i migliori risultati.

(1) Versione rivista raccomandata:

(2) Versione rivista raccomandata:

Si consideri quanto segue parametri di saldatura:

(1) La scanalatura deve essere lavorata secondo la forma e le dimensioni specificate.

(2) Prima della saldatura, è necessario rimuovere accuratamente tutta la ruggine, le macchie d'olio, l'acqua, la vernice e altri detriti sulla superficie della scanalatura e intorno ad essa. Devono essere rimossi anche tutti i residui lasciati dalla scanalatura dell'arco di carbonio.

(3) La saldatura deve essere effettuata subito dopo la pulizia.

Se la scanalatura diventa umida o arrugginita per motivi diversi dalla saldatura, deve essere pulita nuovamente prima della saldatura.

Se la saldatura viene eseguita in un clima molto umido o se sono presenti rugiada e brina sulla superficie della scanalatura o intorno ad essa, questa deve essere asciugata prima della saldatura.

Durante il processo di saldatura, il pezzo saldato è sottoposto a un riscaldamento e a un raffreddamento localizzati e non uniformi, che provocano gradi diversi di espansione termica del metallo e contrazione in diverse parti del giunto saldato.

Poiché il saldato è un'unità coesiva, tutte le sue parti sono interconnesse e reciprocamente restrittive, rendendo impossibile estenderle o accorciarle liberamente. Questa restrizione porta a sollecitazioni e deformazioni durante il processo di saldatura.

L'elettrodo alcalino possiede buone proprietà di de-solforazione (De-S) e di fosforo (P), che lo rendono vantaggioso nel resistere a crepe calde.

Il rivestimento è composto da una quantità significativa di materiali alcalini che formano scorie, insieme a una quantità specifica di disossidante e agente legante.

Ad alte temperature, reagisce con l'idrogeno per produrre cianuro di idrogeno (HF), riducendo così il contenuto di idrogeno nella saldatura. Questa reazione è utile per resistere alle cricche da freddo.

(1) È insensibile ai pezzi sottili e ai difetti vicini alla superficie ed è più applicabile ai pezzi spessi.

(2) Il ciclo di rilevamento dei difetti è breve e l'apparecchiatura è semplice, a basso costo e non dannosa per il corpo umano.

(3) Tuttavia, la natura dei difetti di saldatura non può essere giudicata direttamente attraverso l'ispezione a ultrasuoni.

Ci sono diversi fattori che possono causare problemi durante la saldatura. Tra questi, un solco di saldatura con un bordo smussato troppo grande, un angolo di solco troppo piccolo, una radice di saldatura non ripulita, una fessura troppo piccola, un'angolazione errata dell'elettrodo o del filo di saldatura, una corrente bassa, una velocità elevata, una lunghezza d'arco eccessivamente lunga e il soffiaggio del bias magnetico durante la saldatura.

Inoltre, l'uso di una corrente eccessiva può causare una fusione troppo rapida del filo di saldatura, prima che il metallo della saldatura sia completamente riscaldato.

Altri fattori che possono contribuire ai problemi di saldatura sono la ruggine, le incrostazioni di ossido e le macchie di olio che non vengono rimosse tra gli strati o sul bordo del metallo di base. Anche la cattiva posizione e l'accessibilità della saldatura possono causare problemi.

Quando si inclina in avanti, il coefficiente di formazione della saldatura aumenta, determinando una profondità di penetrazione ridotta e una saldatura più ampia. Questo metodo è ideale per la saldatura di lamiere sottili.

Tuttavia, l'inclinazione in avanti indebolisce l'effetto della forza dell'arco sul metallo della fila posteriore della piscina fusa, determinando un maggiore spessore del metallo liquido sul fondo della piscina fusa. Ciò ostacola l'effetto di riscaldamento dell'arco sul metallo di base e riduce lo spessore della saldatura.

Contemporaneamente, l'effetto di preriscaldamento dell'arco sul metallo base non fuso davanti al bagno di fusione si rafforza, causando un aumento della larghezza della saldatura e una diminuzione dell'armatura. Questo metodo è adatto anche alla saldatura di lamiere sottili.

Le misure preventive comprendono:

(1) Rimuovere accuratamente la ruggine e le altre impurità presenti sulla superficie della saldatura entro 10 mm su entrambi i lati della saldatura ad arco manuale e 20 mm su entrambi i lati della saldatura ad arco sommerso automatica.

(2) Asciugare rigorosamente la bacchetta di saldatura e il flusso secondo le norme prima della saldatura e conservarli in un barile isolante di facile accesso.

(3) Utilizzare parametri di processo di saldatura appropriati. Quando si utilizza un elettrodo alcalino per la messa a terra, è necessario utilizzare la saldatura ad arco corto.

La saldatura ad arco di argon è caratterizzata da una piccola penetrazione della saldatura e da una minima deformazione di lavoro. Questo metodo produce un'elevata densità di saldatura, rendendola meno incline a difetti come inclusioni di scoria, fori d'aria, sottosquadri e altro. La saldatura risultante soddisfa i severi requisiti dei test non distruttivi e presenta eccellenti caratteristiche di resistenza, tenacità e plasticità.

Inoltre, le sue proprietà meccaniche in termini di indici di trazione, flessione e impatto superano quelle di altre tecniche di saldatura. La saldatura ad arco di argon è particolarmente adatta alla saldatura su un solo lato, alla formatura su due lati e alla saldatura di pareti sottili.

Tuttavia, i suoi svantaggi includono una bassa efficienza di lavoro e alti costi di lavorazione, che possono variare significativamente con le condizioni di mercato.

In alternativa, le saldatrici a gas CO2 sono altamente efficienti e relativamente economiche e possono essere utilizzate per molte operazioni in loco che soddisfano i requisiti generali di ispezione. Sono particolarmente adatte per tenere il passo con il ritmo di lavoro manuale. Tuttavia, sono evidenti anche gli svantaggi della saldatura a gas CO2. Il suo utilizzo è generalmente limitato agli scenari in cui lo Stato impone un rigoroso controllo della qualità della saldatura.

In primo luogo, consideriamo il tipo di acciaio dissimile che deve essere saldato. Se si tratta di acciaio strutturale al carbonio, è necessario scegliere bacchette di saldatura a bassa resistenza. Ciò significa che devono essere utilizzate bacchette con una bassa resistenza alla saldatura.

Se uno dei due acciai dissimili è un acciaio legatoè essenziale compensare la perdita di elementi di lega durante il processo di saldatura. In questo caso, è necessario scegliere l'elettrodo di saldatura per acciaio legato.

La saldabilità si riferisce alla capacità dei materiali di essere saldati in componenti secondo i requisiti di progetto specificati in condizioni di costruzione limitate e di soddisfare i requisiti di servizio predeterminati.

La saldabilità è influenzata da quattro fattori: materiale, metodo di saldatura, tipo di componente e requisiti di servizio. L'acciaio al carbonio è una lega ferro-carbonio a base di ferro.

Il carbonio è un elemento di lega e la sua frazione di massa non supera le 1%. Inoltre, la frazione di massa del manganese non supera 1,2% e la frazione di massa del silicio non supera 0,5%. Questi ultimi due elementi non sono utilizzati come elementi di lega.

Altri elementi, come Ni, Cr e Cu, sono controllati entro il limite delle quantità residue e non sono utilizzati come elementi di lega.

Gli elementi di impurità, come S, P, O e N, sono strettamente limitati in base alle diverse varietà e gradi di acciaio.

Pertanto, la saldabilità dell'acciaio al carbonio dipende principalmente dal contenuto di carbonio. La saldabilità si deteriora gradualmente con l'aumento del tenore di carbonio e la saldabilità dell'acciaio a basso tenore di carbonio è la migliore, come mostrato nella Tabella 1.

La tabella 1 mostra la relazione tra saldabilità e contenuto di carbonio dell'acciaio al carbonio.

| nome | Frazione di massa del carbonio (%) | Durezza tipica | Utilizzo tipico | Saldabilità |

|---|---|---|---|---|

| acciaio dolce | ≤0.15 | 60HRB | Piastre e | eccellente |

| 0.15~0.25 | 90HRB | Profili, piastre e barre strutturali | buono | |

| Acciaio al carbonio medio | 0.25~0.60 | 25HRC | Parti di macchina e utensili | Medio (calore richiesto, post-calore, metodo di saldatura a basso contenuto di idrogeno) |

| Acciaio ad alto tenore di carbonio | ≥0.60 | 4OHRC | Molla, stampo, rotaia | Inferiore (sono necessari il preriscaldamento e il post-riscaldamento e il metodo di saldatura a idrogeno per l'anima) |

L'acciaio che possiede una forza sufficiente e una resistenza all'ossidazione ad alte temperature è noto come acciaio resistente al calore.

L'acciaio a bassa lega resistente al calore è composto principalmente da Cr e Mo come elementi di lega primari. La struttura della matrice è costituita da perlite (o perlite + ferrite), che viene definita acciaio resistente al calore alla perlite. Le qualità di acciaio comunemente utilizzate includono 15CrMo, 12CrMoV, 12Cr2MoWVTiB, 14mnmov, 18mnmonb e 13mnnimonb.

Poiché l'acciaio resistente al calore Pearlite contiene una certa quantità di Cr, Mo e altri elementi di lega, si ottiene un acciaio duro e fragile. struttura della martensite può essere generato nella zona interessata dal calore.

Durante la saldatura a basse temperature o per la saldatura di strutture rigide, è probabile che si formino cricche da freddo. Pertanto, durante la saldatura è necessario adottare le seguenti misure di processo:

Il preriscaldamento è un processo cruciale nella saldatura di acciai resistenti al calore con struttura perlitica.

Per garantire la qualità della saldatura, il pezzo deve essere preriscaldato e mantenuto a una temperatura compresa tra 80 e 150 ℃ durante la saldatura a punti e formale.

Quando si utilizza la saldatura ad arco di argon o la saldatura a gas schermata con CO2 per il supporto, la temperatura di preriscaldamento possono essere ridotti o saltati del tutto.

Subito dopo la saldatura, coprire la saldatura e zona colpita dal calore con un panno di amianto per raffreddarlo lentamente.

Dopo la saldatura è necessario eseguire un rinvenimento immediato ad alta temperatura per prevenire cricche ritardate, alleviare le tensioni e migliorare la microstruttura.

È importante evitare l'intervallo di temperatura di 350 ~ 500 ℃ durante il trattamento termico post-saldatura, poiché questo intervallo può causare una forte fragilità al fuoco nell'acciaio resistente al calore Pearlite.

La Tabella 2 illustra la temperatura di trattamento termico post-saldatura raccomandata per diversi acciai perlitici resistenti al calore comunemente utilizzati.

Tabella 2 trattamento termico post-saldatura temperatura dell'acciaio perlato resistente al calore

| Grado di acciaio | Spessore da trattare termicamente (m) | Temperatura di rinvenimento ad alta temperatura dopo la saldatura (℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >10> 6 Qualsiasi spessore Qualsiasi spessore | 680 ~ 700720 ~ 760720 ~ 760760 ~ sindacato di saldatura e taglio 780740 ~ 780 |

Quando si saldano strutture in acciaio a basso tenore di carbonio in inverno, la velocità di raffreddamento del giunto saldato aumenta la tendenza alla formazione di cricche. Ciò è particolarmente vero per la prima saldatura di una struttura spessa e grande, che è più soggetta a cricche.

Pertanto, è necessario adottare le seguenti misure di processo:

Per la temperatura di preriscaldamento necessaria per la saldatura a bassa temperatura di varie strutture metalliche, consultare la Tabella 3, mentre per la temperatura di preriscaldamento necessaria per la saldatura a bassa temperatura di tubi e recipienti a pressione, consultare la Tabella 4.

Tabella 3 Temperatura di preriscaldamento della saldatura a bassa temperatura della struttura metallica in acciaio a basso tenore di carbonio

| Spessore della saldatura (mm) | Temperatura di preriscaldamento a varie temperature |

| <3031~5051~70 | Non preriscaldare quando non è inferiore a - 30 ℃; preriscaldare sotto - 30 ℃; non preriscaldare quando 100 ~ 150 ℃ non è inferiore a 10 ℃; preriscaldare quando la temperatura è inferiore a 10 ℃; non preriscaldare quando 100 ~ 150 ℃ non è inferiore a 0 ℃; preriscaldare 100 ~ 150 ℃ quando è inferiore a 0 ℃ |

Tabella 4 temperatura di preriscaldamento della saldatura a bassa temperatura di tubazioni e recipienti a pressione in acciaio a basso tenore di carbonio

| Spessore della saldatura (mm) | Temperatura di preriscaldamento a varie temperature |

| <16173031^4041~50 | Non preriscaldare quando la temperatura non è inferiore a - 30 ℃; preriscaldare a 100 ~ 150 ℃ al di sotto di - 30 ℃ e non al di sotto di - 20 ℃; preriscaldare al di sotto di - 20 ℃; non preriscaldare quando 100 ~ 150 ℃ non è inferiore a 10 ℃; Quando la temperatura è inferiore a - 10 ℃, la temperatura di preriscaldamento non è inferiore a 100c150 ℃, e quando non c'è - 0 ℃, il preriscaldamento non è richiesto; Preriscaldare 100 ~ 150 ℃ quando è inferiore a 0 ℃ |

(1) Quando si tratta di saldatura manuale ad arco, la scelta della giusta bacchetta di saldatura è fondamentale. Per i comuni acciai a basso tenore di carbonio Q235La resistenza media alla trazione è di 417,5 MPa. In base al principio della resistenza uguale, la barra di saldatura consigliata per questo tipo di acciaio è la serie E43.

Per ulteriori informazioni sulla selezione degli elettrodi per la saldatura manuale ad arco di acciai a basso tenore di carbonio con gradi diversi, consultare la Tabella 5.

Tabella 5 selezione degli elettrodi per la saldatura ad arco manuale dell'acciaio a basso tenore di carbonio

| Grado di acciaio | Modello di bacchetta di saldatura selezionato per la struttura generale | Carico dinamico, struttura complessa a piastre spesse, caldaia | Condizioni di saldatura |

|---|---|---|---|

| Modello di bacchetta di saldatura per recipienti a pressione e saldatura a bassa temperatura | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Generalmente non preriscaldato |

| Q255 | Generalmente non preriscaldato | ||

| Q275 | E4316,E4315 | E5016,E5015 | Preriscaldamento della struttura a piastre spesse sopra i 150 ℃ |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Generalmente non preriscaldato |

| 25 | E4316,E4315 | E5016,E5015 | Preriscaldamento della struttura a piastre spesse sopra i 150 ℃ |

| 20g22g | E4303,E4301 | E4316,E4315(E5016,E5015) | Il preriscaldamento della struttura a piastre spesse è di 100 ~ 150 ℃, e l'alleanza di saldatura e taglio non viene generalmente eseguita in anticipo. |

| 20R | E4303,E4301 | E4316,E4315(E5016,E5015) |

Nota: il modello di bacchetta di saldatura tra parentesi nella tabella indica che può essere utilizzato al suo posto.

(2) La scelta del filo di saldatura e del flusso per la saldatura ad arco sommerso è l'acciaio a basso tenore di carbonio.

Vedere la Tabella 6 per la scelta del filo di saldatura e del flusso per la saldatura ad arco sommerso.

Tabella 6 scelta del filo e del flusso per la saldatura ad arco sommerso dell'acciaio a basso tenore di carbonio

| Grado di acciaio | Filo per saldatura | Flusso |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | HOBMnA | |

| 15、20 | H08A,HO8MnA | HJ430HJ431HJ330 |

| 25 | HO8MnA, H10Mn2 | |

| 20g,22g | HO8HnA, HO8MnSi, h10Mn2 | |

| 20R | H08MnA |

(3) Selezione del filo di saldatura a CO2: I gradi di filo per saldatura solid core sono H08Mn2Si e H08Mn2SiA e garantiscono un'elevata resistenza del metallo depositato dopo la saldatura. I gradi di filo animato disponibili sono YJ502-1, YJ506-2, YJ506-3 e YJ506-4.

(4) Per l'accoppiamento di filo di saldatura e flusso per saldatura a elettroscoriaLa temperatura del bagno fuso della saldatura a elettroerosione è inferiore a quella della saldatura ad arco sommerso. Di conseguenza, l'effetto di riduzione del silicio e del manganese nel flusso è debole. Si consiglia di scegliere fili di saldatura con un elevato contenuto di manganese e silicio.

Pertanto, per la saldatura a elettroerosione sono spesso preferiti i fili di saldatura H10Mn2, H10MnSi e il flusso HJ360 o H10MnSi e il flusso HJ431.

La saldabilità dell'acciaio può essere valutata in generale e relativamente in base al valore del carbonio equivalente. Tuttavia, questo valore può rientrare solo in un certo intervallo perché:

1. Due acciai con uguali valori di carbonio equivalente, ma con diverso contenuto di carbonio, avranno una diversa saldabilità. Gli acciai a più alto tenore di carbonio sono più inclini a produrre una struttura indurita durante la saldatura, con conseguente maggiore tendenza alla criccatura e scarsa saldabilità.

Pertanto, quando il valore del carbonio equivalente dell'acciaio è uguale, non può essere considerato un'indicazione precisa della saldabilità.

2. Il calcolo del valore del carbonio equivalente riflette solo l'influenza della composizione chimica sulla saldabilità e non tiene conto del potenziale effetto delle diverse velocità di raffreddamento che possono produrre strutture diverse. Se la velocità di raffreddamento è elevata, la saldabilità peggiora.

Altri fattori, come la temperatura massima di riscaldamento, il tempo di permanenza ad alta temperatura nel ciclo di saldatura e la struttura del metallo saldato, hanno anch'essi un impatto sulla saldabilità, ma non si riflettono nella formula di calcolo del valore di carbonio equivalente.

Pertanto, la formula del valore del carbonio equivalente può valutare la saldabilità dell'acciaio solo all'interno di un intervallo specifico di gradi di acciaio e non può essere utilizzata come indice di valutazione accurato.

Il punto di snervamento dell'acciaio 18MnMoNb è di 490 MPa, il che lo rende parte dell'acciaio di grado 490 MPa.

A causa dell'elevato contenuto di carbonio e leghe, l'acciaio 18MnMoNb presenta una maggiore tendenza all'incrudimento da tempra e alla criccatura a freddo rispetto all'acciaio 16Mn.

Punti chiave del processo di saldatura:

Sollievo dallo stress ricottura consiste nel riscaldare un materiale tra 450 e 650 ℃, al di sotto del punto anomalo, per un certo periodo di tempo e poi raffreddarlo lentamente a temperatura ambiente. Questo processo può eliminare efficacemente sollecitazione residua generati durante il taglio, lo stampaggio, la fusione e la saldatura.

Per l'acciaio al carbonio, la temperatura di riscaldamento consigliata è di 625 ± 25 ℃, mentre per l'acciaio legato è di 700 ± 25 ℃.

Il tempo di mantenimento necessario dipende dallo spessore del materiale. Per l'acciaio al carbonio, il tempo di mantenimento dovrebbe essere di 1 ora per 25 mm di spessore. Per gli acciai legati, dovrebbe essere di 2 ore per 25 mm di spessore e la velocità di raffreddamento dovrebbe essere inferiore a 275 ℃ all'ora per 25 mm di spessore.

È importante notare che il processo di trattamento termico dipende fortemente da valori empirici e non può essere risolto attraverso la semplice copiatura. La composizione del materiale varia notevolmente tra i diversi tipi di materiale.

Durante la saldatura, attorno al bagno di saldatura sono presenti vari gas, provenienti principalmente dalle seguenti fonti:

(1) Gas generato dall'agente generatore di gas nel rivestimento o nel flusso dell'elettrodo.

(2) Aria ambiente.

(3) Gas residuo dell'anima di saldatura, del filo di saldatura e del metallo base durante la fusione.

(4) Gas formato dalla decomposizione dell'acqua cristallina rimasta nel rivestimento dell'elettrodo o nel flusso ad alta temperatura.

(5) Ruggine, umidità, vernice e altri materiali non rimossi dalla superficie del metallo di base, che si decompongono sotto l'azione dell'arco elettrico.

HJ431 è un flusso ad alto contenuto di manganese e silicio, che appartiene al tipo di fusione.

La tabella 24 mostra la composizione chimica del flusso.

Il flusso è disponibile in colore rosso-marrone o giallo chiaro e si presenta sotto forma di particelle vetrose di dimensioni comprese tra 0,45 e 2,5 mm.

L'alimentatore può essere utilizzato sia per la corrente alternata che per quella continua, con il collegamento inverso richiesto per l'alimentazione in corrente continua.

Il flussante presenta eccellenti prestazioni di processo e un arco stabile, con la possibilità di ottenere belle increspature a scala di pesce nella saldatura. Tuttavia, ha una resistenza media alla ruggine. Le principali reazioni chimiche che si verificano durante la saldatura con metallo fuso sono le seguenti:

MnO + Fe = FeO + MnSiO2 + 2Fe = 2FeO + SiCaFe + H2O = CaO + 2HF ↑

CaF2 + 2H = Ca + 2HF ↑

Il Mn e il Si ridotti penetrano nel metallo saldato, migliorandone le proprietà meccaniche.

Il rilascio di HF riduce al minimo il contenuto di idrogeno del metallo saldato e ne migliora la capacità antiporosità.

Tabella 7 composizione chimica (frazione di massa) di HJ431 (%)

| Si0 | MnO | CaF | Mgo | Ca0 | AlO | Fe0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

L'HJ431 viene utilizzato insieme ai fili di saldatura H08A e H08MnA per saldare importanti componenti di acciaio a basso tenore di carbonio e di acciaio a bassa lega.

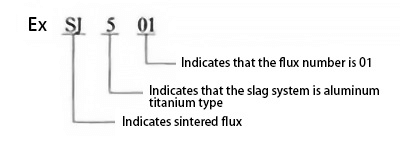

Secondo le norme del campione di prodotto dei materiali di saldatura, il flusso sinterizzato è rappresentato dalla lettera SJ seguita da tre cifre:

1) La prima cifra indica il sistema di scorie del flusso, come indicato nella Tabella 8.

Tabella 8 serie di prime cifre del marchio del flusso sinterizzato

| Marchio Flux | Gamma dei principali componenti delle scorie (numero di tipi di classificazione della qualità) (%) | |

|---|---|---|

| SJ1 ×× SJ2 ×× SJ3 ×× ST4 ×× sJ5 ×× SJ6 ×× | Tipo al fluoruro di calcio; tipo ad alto contenuto di alluminio; tipo al calcio silicio; tipo al manganese silicio; Alluminio titanio tipo; altri tipi | CaF2≥15; CaO+MgO+MnO+CaF2>50; SiO2≤20; Al3O2≥20; Al3O2+CaO+MgO>45CaO+MgO+SiO2>60MnO+SiO2>50A12O3+TiO2>45 |

2) La seconda e la terza cifra rappresentano marche diverse di flusso nello stesso tipo di sistema di scorie, che sono disposte nell'ordine 01, 02 e ".

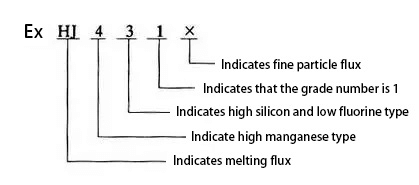

Secondo le norme del campione di prodotti dei materiali di saldatura, il flusso fuso è rappresentato dalla lettera HJ seguita da tre cifre:

1) La prima cifra indica il contenuto di MnO nel flusso e la sua disposizione in serie è mostrata nella Tabella 9.

Tabella 9 serie di prime cifre della marca del flusso di fusione

| Marchio Flux | Tipo di flusso | Frazione di massa di MnO (%) |

| H ordine 1 ×× H2 ×× H Ding 3 ×× H Ding 4 ×× | Senza manganese; Basso manganese; Medio manganese; Alto manganese | <22~51 |

2) La seconda cifra indica il contenuto di SiO2 e CaF2 nel flusso, e la sua disposizione in serie è mostrata nella tabella 10.

Tabella 10 seconda serie di cifre della marca del flusso di fusione

| Marchio Flux | Tipo di flusso | Frazione di massa di si0caf (%) |

| × uno × HJ × due × H × tre ×× 4XHJ × cinque × H Ding × sei × HJ × sette × HJ × otto × H × nove × | Silicio basso e fluoro basso; silicio medio e fluoro basso; silicio alto e fluoro basso; fluoro in silicio basso; silicio medio e fluoro; fluoro in silicio alto; silicio basso e fluoro alto; silicio medio e fluoro alto; altro | SiO2<10;CaF2<10SiO210~30;CaF2<10SiO2>30;CaF<10SiO2<10;CaF210~30SiO210~30;CaF210~30SiO2>30;CaF210~30SiO<10;CaF2<30SiO210~30;CaF2>30 |

3) La terza cifra indica le diverse qualità dello stesso tipo di flussante, che sono disposte nell'ordine 0, 1, 2 e ". 4) Quando per la stessa marca di flussante vengono prodotte due granulometrie, nel caso di particelle fini (la granulometria del flussante è

0,45 ~ 2,4 mm) marchio di flusso seguito da" ×" Word.

SJ501 è un flussante acido sinterizzato con una composizione chimica riportata nella Tabella 11. L'alimentatore è adatto sia alla saldatura in corrente alternata che a quella in corrente continua. Quando si utilizza la saldatura in corrente continua, si adotta il collegamento inverso e la corrente massima di saldatura può raggiungere i 1200A. Il colore del flusso è bianco argento. Ha una forte resistenza alla porosità durante la saldatura ad alta velocità e non è sensibile a una piccola quantità di ruggine o di film di ossido ad alta temperatura.

SJ501 è adatto alla saldatura di strutture in acciaio a basso tenore di carbonio e in alcuni acciai basso-legati, utilizzando fili di saldatura H08A e H08MnA. È ideale anche per la saldatura rapida a più fili, in particolare per la saldatura bifacciale a singolo passaggio.

Tabella 11 composizione chimica (frazione di massa) di SJ501 (%)

| Si0+Ti0 | Al2O3+MnO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

Una piastra di supporto, della stessa composizione del metallo di base, viene posizionata sul retro della scanalatura per garantire un giunto completamente saldato durante il processo di saldatura senza bruciare la radice.

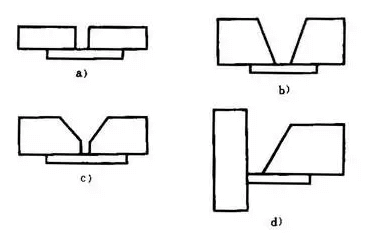

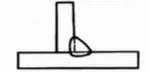

Questo tipo di giunto è noto come giunto a piastra di supporto e le forme comuni della piastra di supporto includono: Scanalatura della piastra di supporto della cinghia a forma di I, scanalatura della piastra di supporto della cinghia a forma di V, scanalatura della piastra di supporto della cinghia a forma di Y, scanalatura della piastra di supporto della cinghia a forma di V su un solo lato, come indicato nella Figura 6.

a) Scanalatura a I con piastra di supporto

b) Scanalatura a V con piastra di supporto

c) Scanalatura a Y con piastra di supporto

d) Scanalatura su un solo lato con piastra di supporto

Le abilità operative richieste per la saldatura del giunto di base sono più semplici e facili da padroneggiare rispetto alla saldatura su un solo lato e alla formatura su due lati.

Questa tecnica è spesso utilizzata in situazioni in cui la saldatura sul retro non è fattibile, come nel caso della giunzione circonferenziale di cilindri di piccolo diametro o di contenitori incamiciati.

Tuttavia, uno svantaggio di questo metodo è che se l'ellitticità della piastra di base e del cilindro è incoerente, può verificarsi uno spazio vuoto quando vengono assemblati insieme. Durante la saldatura, la scoria fusa potrebbe non risalire e causare inclusioni di scoria.

La qualifica della procedura di saldatura JB4708-92 per i recipienti a pressione in acciaio prevede che la angolo di curvatura della saldatura monofacciale con supporto può basarsi sullo standard dell'angolo di piegatura della saldatura bifacciale.

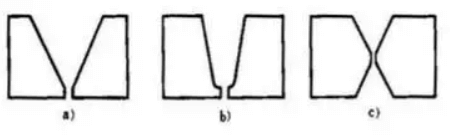

Quando lo spessore della saldatura è lo stesso, la geometria delle tre scanalature è illustrata nella Fig. 5.

a) Scanalatura a Y b) Scanalatura a U con bordo smussato c) Scanalatura doppia a Y

1) La lavorazione della superficie della scanalatura è semplice.

2) Può essere saldato su un solo lato senza doverlo capovolgere.

3) Quando l'area di spazio di scanalatura di saldatura è grande, ci sono molti materiali di riempimento e lo spessore della saldatura è grande, la produttività è bassa.

4) Grande deformazione di saldatura.

I simboli supplementari sono utilizzati per completare alcune caratteristiche delle saldature, come indicato nella tabella.

| Nome | Mappa degli schizzi | Simbolo | dichiarazione interpretativa |

|---|---|---|---|

| Simbolo con piastra di supporto |  |  | Indica la presenza di una piastra di supporto nella parte inferiore della saldatura. |

| Simbolo di saldatura su tre lati |  |  | Indica la presenza di saldature su tre lati. |

| Simbolo di saldatura circostante |  |  | Indica la saldatura intorno al cordone di saldatura |

| Simbolo del campo |  | Indica la saldatura in loco o in cantiere | |

| Coincidenza di coda |  | Il processo e il metodo di saldatura possono essere contrassegnati con riferimento alla norma gb185-85. |

Il simbolo su un disegno che indica il metodo di saldatura, la forma e le dimensioni della saldatura è noto come simbolo di saldatura.

Secondo la rappresentazione dei simboli di saldatura delineata nel documento GB324-88, un simbolo di saldatura è tipicamente costituito da un simbolo di base e da un simbolo principale. Inoltre, se necessario, possono essere inclusi simboli ausiliari, simboli supplementari e simboli delle dimensioni della saldatura.

Il giunto che si forma nella saldatura dopo la saldatura è chiamato saldatura.

In base alla forma combinata, le saldature possono essere suddivise in saldature di testa, saldature a filetto, saldature a tampone e saldature di testa.

Le saldature che compongono il giunto di testa sono chiamate saldature di testa. La saldatura di testa può essere formata da un giunto di testa o da un giunto a T (giunto trasversale), che si riferisce alla saldatura con zero gambe di saldatura dopo saldatura a penetrazione totale dopo la smussatura.

La superficie di giunzione dei due elementi saldati può essere diritta o quasi diritta. Inoltre, quando la saldatura è composta sia da saldature di testa che da saldature di testa, la superficie del giunto può essere diritta o quasi diritta. saldatura a filettoSi parla di saldatura combinata.

Una saldatura combinata si crea quando un giunto a T (giunto trasversale) viene smussato e saldato con una penetrazione completa, ottenendo una saldatura con un determinato tratto di saldatura.

Una saldatura di testa viene creata in una scanalatura, mentre una saldatura di raccordo viene utilizzata per collegare due saldature all'esterno della scanalatura.

Si riferisce alla saldatura che riempie il foro rotondo formato dalla sovrapposizione di due saldature, una delle quali aperta con un foro rotondo, e poi saldata nel foro rotondo.

Saldature che formano i giunti di terminazione.

Durante la saldatura, il nome generale delle varie grandezze fisiche (come la corrente di saldatura, la tensione dell'arco, la velocità di saldatura, l'energia lineare, ecc.

L'influenza dei parametri di processo sulla forma della saldatura è la seguente:

Quando le altre condizioni rimangono invariate, con l'aumento della corrente di saldatura aumentano lo spessore e l'armatura della saldatura, mentre la larghezza della saldatura rimane quasi invariata (o aumenta leggermente).

Quando le altre condizioni rimangono invariate, la tensione dell'arco aumenta, la larghezza della saldatura aumenta significativamente e lo spessore e l'armatura della saldatura diminuiscono leggermente.

Quando le altre condizioni rimangono invariate, un aumento della velocità di saldatura comporta una diminuzione della larghezza, dello spessore e dell'armatura della saldatura.

La corrente di saldatura, la tensione dell'arco e la velocità di saldatura sono i tre parametri principali del processo di saldatura.

Quando si selezionano questi parametri, si deve considerare un adeguato coordinamento tra i tre per ottenere una saldatura di buona forma e conforme agli standard richiesti.

I requisiti per i giunti di testa delle saldature sono i seguenti:

1. Nel caso di giunzione di piastre di acciaio di spessore diverso, una differenza significativa di spessore tra le piastre su entrambi i lati può causare una notevole variazione della sezione in corrispondenza della connessione dopo la saldatura. Questa variazione può portare a una forte concentrazione di tensioni.

Pertanto, per le strutture saldate critiche come i recipienti a pressione, le lamiere spesse devono essere assottigliate. Secondo le norme tecniche pertinenti, quando lo spessore della piastra più sottile è ≤ 10 mm e la differenza di spessore tra le due piastre supera i 3 mm, o quando lo spessore della piastra più sottile è > 10 mm e la differenza di spessore tra le due piastre è superiore a 30% dello spessore della piastra più sottile o superiore a 5 m, il bordo della piastra spessa deve essere assottigliato. La lunghezza assottigliata deve essere maggiore o uguale a 3 volte la differenza di spessore.

2. Quando un cordone di saldatura rettilineo viene accoppiato a un cordone di saldatura curvo, la saldatura si trova proprio nel punto di giunzione, provocando notevoli sollecitazioni di saldatura e diventando la superficie debole dell'intera struttura. Pertanto, il cordone di saldatura curvo nel giunto di testa dovrebbe avere una sezione rettilinea in modo che la saldatura si trovi nella posizione di testa piatta.

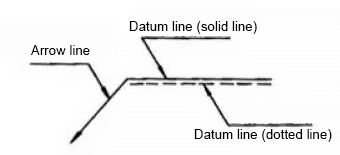

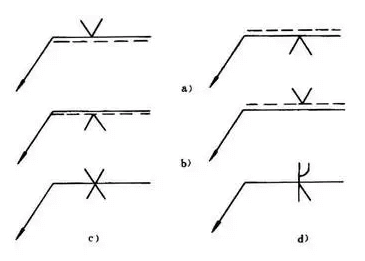

La guida è generalmente composta da una guida con una freccia (di seguito denominata linea della freccia) e da due linee di riferimento (una solida e l'altra tratteggiata), come mostrato nella Fig. 17.

Quando si utilizza il leader, esso deve corrispondere al simbolo di base:

a) La saldatura si trova sul lato della freccia del giunto.

b) La saldatura si trova sul lato non a freccia del giunto.

c) Saldatura simmetrica

d) Doppia saldatura laterale

Il controllo delle particelle magnetiche è un metodo di controllo non distruttivo che utilizza il fenomeno delle particelle magnetiche attratte dal campo magnetico di dispersione generato dai difetti superficiali dei materiali ferromagnetici quando sono sottoposti a un forte campo magnetico.

Il principio del rilevamento dei difetti con particelle magnetiche prevede la magnetizzazione locale della saldatura ispezionata, che si traduce in linee di forza magnetiche che attraversano la saldatura.

Per saldature con la stessa dimensione di sezione e materiali interni uniformi, la distribuzione delle linee di forza magnetica è uniforme. Tuttavia, in presenza di difetti come cricche, pori e inclusioni di scorie sulla superficie o all'interno della saldatura, le linee di forza magnetica aggireranno queste aree con un'elevata resistenza magnetica, causando una flessione, come mostrato nella Fig. 5A.

A questo punto, le particelle magnetiche vengono cosparse sulla superficie della saldatura e le linee di forza magnetica passano attraverso le particelle magnetiche che si trovano sui difetti superficiali, creando una "perdita di flusso magnetico" e causando l'adsorbimento delle particelle magnetiche sul difetto.

La dimensione e la posizione del difetto possono essere determinate esaminando la forma, il numero e lo spessore delle particelle magnetiche adsorbite.

È importante notare che i difetti interni lontani dalla superficie della saldatura non creano perdite di flusso magnetico sulle linee di forza magnetiche e quindi le particelle magnetiche non vengono assorbite o accumulate, rendendo i difetti non rilevabili. Le particelle magnetiche più comunemente utilizzate in questo metodo di prova sono l'ossido ferrico (Fe3O4) e l'ossido ferrico (Fe2O3).

I difetti possono essere suddivisi in tre tipi in base alla forma:

(1) La lunghezza di una traccia magnetica lineare difettosa è più di tre volte la sua larghezza.

(2) Una traccia magnetica circolare è una traccia magnetica difettosa non lineare.

(3) Una traccia magnetica a difetti sparsi si riferisce alla comparsa contemporanea di più difetti in una determinata area.

Standard di qualità: Secondo le disposizioni dello standard ZBJ04006-87, il grado di traccia magnetica difettosa è suddiviso in 7 livelli.

Il simbolo di base è un simbolo che rappresenta la forma della sezione trasversale della saldatura. Nella tabella sono riportate diverse rappresentazioni simboliche di base comuni.

| Nome | Mappa degli schizzi | Simbolo |

|---|---|---|

| Saldatura a I |  |  |

| Saldatura a Y |  | |

| Saldatura a V su un solo lato con bordo smussato |  | |

| Saldatura a U con bordo smussato |  |  |

| Perlina posteriore | ||

| Saldatura a filetto |  | |

| Saldatura a spina |

Per l'ispezione radiografica si possono utilizzare rispettivamente i raggi X e i raggi Y.

Quando i raggi attraversano i materiali metallici, parte della loro energia viene assorbita, attenuando i raggi. L'attenuazione è diversa a seconda dello spessore del materiale penetrante. materiale metallicoche può variare a causa di difetti come crepe, pori, penetrazione incompleta o altre imperfezioni che causano l'assottigliamento del materiale, o a causa di differenze di volume e massa (come le inclusioni di scorie).

L'attenuazione è più significativa quando si attraversano oggetti spessi o grandi, il che comporta un'intensità più debole sul substrato, una minore sensibilità del negativo e un nero meno profondo dopo lo sviluppo. Al contrario, il nero è più profondo quando l'attenuazione è minore.

Analizzando le immagini con diversi livelli di nero sul negativo, è possibile visualizzare chiaramente i difetti.

Il rilevamento dei difetti a ultrasuoni è un metodo di controllo non distruttivo che utilizza gli ultrasuoni per rilevare i difetti interni dei materiali.

Il principio del rilevamento dei difetti a ultrasuoni prevede l'individuazione dei difetti sfruttando la differenza di impedenza acustica (il prodotto della massa volumetrica del materiale e della velocità del suono) tra i difetti nelle saldature e i tessuti normali, nonché il fenomeno di riflessione delle onde sonore su interfacce eterogenee con impedenza acustica diversa.

Durante il rilevamento dei difetti, un trasduttore piezoelettrico nella sonda emette onde ultrasoniche a impulsi, che vengono trasmesse alla saldatura attraverso un mezzo di accoppiamento acustico (come acqua, olio, glicerolo o pasta).

Dopo aver incontrato il difetto, l'onda ultrasonica genera un'onda riflessa. Un'altra sonda simile o la stessa viene quindi utilizzata per ricevere l'onda sonora riflessa, che viene convertita in un segnale elettrico dal trasduttore.

Il segnale elettrico viene amplificato e visualizzato su uno schermo fluorescente o stampato su un nastro di carta. La posizione del difetto può essere determinata in base alla posizione della sonda e al tempo di propagazione dell'onda sonora (posizione dell'eco sullo schermo fluorescente).

L'ampiezza dell'onda riflessa può fornire una valutazione approssimativa delle dimensioni del difetto.

Standard di qualità: La probabilità che il fascio di ultrasuoni sia perpendicolare al piano del difetto aumenta con il numero di direzioni di rilevamento a ultrasuoni delle saldature, con conseguente aumento del tasso di rilevamento dei difetti e risultati di valutazione più accurati.

Secondo la norma GB11345-89, i metodi manuali di rilevamento dei difetti a ultrasuoni e la classificazione dei risultati del rilevamento dei difetti per le saldature in acciaio classificano i danni da ultrasuoni in tre livelli di ispezione: A, B e C in base al numero di direzioni di rilevamento delle saldature. La qualità dell'ispezione aumenta dal livello A al livello C, mentre il livello B è adatto ai recipienti a pressione.

Lo scopo della protezione dell'area di saldatura è quello di impedire all'aria di invadere la goccia e il bagno e di ridurre il contenuto di azoto e ossigeno nel metallo saldato.

Esistono tre modalità di protezione:

Durante la saldatura a gas, viene utilizzato un gas di protezione (CO2, H2, Ar) per isolare l'area di saldatura dall'aria circostante.

La protezione dalle scorie, invece, consiste nel coprire la superficie metallica del bagno fuso con uno strato di scorie per evitare il contatto con l'aria. Questo metodo è comunemente utilizzato in processi di saldatura come la saldatura a elettroscoria e la saldatura ad arco sommerso.

La protezione combinata gas-scoria è un altro metodo che utilizza sia il gas di protezione che la scoria per proteggere contemporaneamente il metallo fuso. Questo metodo è comunemente utilizzato nella saldatura ad arco manuale.