Vi siete mai chiesti perché i metalli si rompono anche in presenza di sollecitazioni apparentemente basse? Questo articolo esplora l'affascinante mondo della fatica nei materiali, rivelando come le sollecitazioni cicliche portino a guasti inaspettati. Scoprite i diversi tipi di fatica, i fattori che influenzano la resistenza alla fatica e come gli ingegneri combattono queste sfide.

Per fatica si intende il declino delle prestazioni strutturali dei materiali, in particolare dei metalli, quando sono sottoposti a sollecitazioni o sforzi ciclici, che alla fine portano al cedimento.

La rottura per fatica è una forma prevalente di rottura.

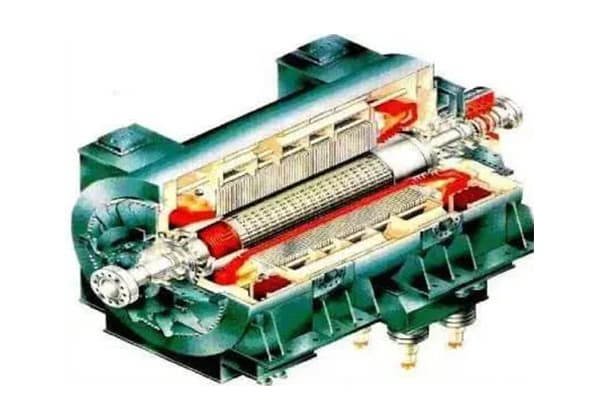

Le ricerche dimostrano che i guasti da fatica rappresentano dal 60 al 70% dei guasti in vari macchinari.

Frattura da fatica La rottura è classificata come rottura fragile a bassa sollecitazione ed è difficile rilevare una deformazione plastica significativa durante la fatica, poiché deriva principalmente da una deformazione plastica locale e si verifica in corrispondenza di punti deboli della struttura.

Anche se la frequenza può avere un ruolo nella rottura per fatica, in genere è legata al numero di cicli piuttosto che alla frequenza.

In base alle caratteristiche delle sollecitazioni che causano la rottura per fatica, si possono dividere in due categorie:

Per quanto riguarda i tempi di ciclo, la fatica può essere ulteriormente suddivisa in:

In termini di proprietà di carico, la fatica può essere classificata in:

In base all'ambiente di lavoro del pezzo, la fatica può essere suddivisa in:

Vale la pena notare che il resistenza dei materiali e strutture prima che si verifichino danni da fatica viene definito "limite di fatica".

Si riferisce alla fatica causata da carichi d'urto ripetuti.

Quando il numero di impatti, N, è inferiore a 500-1000, i pezzi possono danneggiarsi e la forma di frattura dei pezzi sarà simile a quella di un singolo impatto.

Quando il numero di impatti è superiore a 105, la frattura del pezzo viene classificata come una frattura da faticache presentano le tipiche caratteristiche di frattura per fatica.

Nel calcolo di progetto, se il numero di impatti è superiore a 100, la resistenza deve essere calcolata con un metodo simile all'analisi della fatica.

Sotto l'influenza delle sollecitazioni cicliche di contatto, i componenti subiscono danni graduali e permanenti a livello locale.

Dopo un certo numero di cicli, lo sviluppo di pitting, peeling superficiale o profondo sulla superficie di contatto viene definito fatica da contatto.

La fatica da contatto è una modalità comune di guasto per ingranaggi, cuscinetti volventi e alberi a camme.

I materiali o le parti che si affaticano a causa di sollecitazioni termiche cicliche dovute a variazioni di temperatura sono definiti fatica termica.

Le variazioni cicliche della temperatura comportano variazioni cicliche del volume del materiale.

Quando la capacità del materiale di espandersi o contrarsi liberamente viene limitata, si generano sollecitazioni termiche cicliche o deformazioni termiche cicliche.

Esistono principalmente due tipi di stress termico:

L'espansione e la contrazione termica delle parti sono influenzate dai vincoli delle parti fisse, con conseguente stress termico.

In assenza di vincoli esterni, le temperature incoerenti tra le parti di due pezzi provocano un'espansione e una contrazione termica non uniformi, con conseguente stress termico.

Le fluttuazioni di temperatura causano anche cambiamenti nella struttura interna del materiale, riducendone la resistenza e la plasticità.

In condizioni di fatica termica, la distribuzione della temperatura non è uniforme e porta a gravi deformazioni plastiche, grandi gradienti di temperatura e concentrazioni di deformazioni termiche.

Quando la deformazione termica supera il limite elastico, la relazione tra sollecitazione termica e deformazione termica non è più lineare e deve essere trattata come una relazione elastoplastica.

Le cricche da fatica termica partono dalla superficie e si estendono verso l'interno, perpendicolarmente alla superficie.

La sollecitazione termica è proporzionale al coefficiente di espansione termica, con coefficienti maggiori che comportano una maggiore sollecitazione termica.

Pertanto, selezione del materiale dovrebbe considerare l'abbinamento dei materiali, con differenze di coefficienti di espansione termica non troppo elevate.

Nelle stesse condizioni di deformazione termica, maggiore è il modulo elastico del materiale, maggiore è la sollecitazione termica.

Maggiore è la variazione del ciclo di temperatura, cioè la differenza tra la temperatura limite superiore e quella inferiore, maggiore è lo stress termico.

Quanto più bassa è la conducibilità termica del materiale, tanto più ripido è il gradiente di temperatura e tanto maggiore è lo stress termico durante la rapida accelerazione o il raffreddamento.

La fatica causata dall'azione congiunta di un mezzo di corrosione e di una sollecitazione ciclica viene definita fatica da corrosione.

I danni causati dall'azione combinata di un mezzo di corrosione e di una sollecitazione statica sono definiti corrosione da stress.

La differenza fondamentale tra i due fenomeni è che la corrosione da sforzo si verifica solo in ambienti di corrosione specifici, mentre la fatica da corrosione può verificarsi in qualsiasi ambiente di corrosione sotto l'influenza di sollecitazioni cicliche.

Per la cricca da tensocorrosione, esiste un fattore critico di intensità delle sollecitazioni noto come KISCC. Se il fattore di intensità delle sollecitazioni KI è inferiore o uguale a KISCC, la cricca da tensocorrosione non si verifica. Tuttavia, non esiste un fattore critico di intensità delle sollecitazioni per la fatica da corrosione e la frattura si verificherà finché ci saranno sollecitazioni cicliche in un ambiente di corrosione.

La differenza tra fatica da corrosione e fatica in aria è che, ad eccezione dell'acciaio inossidabile e dell'acciaio nitrurato, le superfici delle parti meccaniche sottoposte a fatica da corrosione si scoloriscono. Inoltre, la fatica da corrosione provoca un gran numero di cricche, anziché una sola. La curva S-N per la fatica da corrosione non ha una parte orizzontale.

È importante notare che il limite di fatica da corrosione è solo condizionale e si basa su una certa durata. I fattori che influenzano la corrosione resistenza alla fatica sono più complesse di quelle che influenzano la fatica in aria. Ad esempio, mentre la frequenza della prova di fatica non ha alcun effetto sul limite di fatica in aria quando è inferiore a 1000 Hz, ha un impatto sulla fatica da corrosione nell'intera gamma di frequenze.

Quando un materiale o un componente meccanico si guasta, la vita totale è solitamente composta da tre parti:

Un numero significativo di studi ingegneristici ha dimostrato che la vita di innesco delle cricche dei componenti meccanici rappresenta una parte consistente, anche fino a 90%, della vita totale a fatica durante il servizio effettivo.

Nella maggior parte dei casi, quando la profondità di una microfessura raggiunge circa 0,1 mm, essa cresce continuamente lungo la porzione del materiale o del componente.

La fatica dei materiali metallici comprende principalmente i seguenti aspetti:

Con l'aumento della sollecitazione media (sollecitazione statistica), la sollecitazione dinamica anti-fatica dei materiali diminuisce.

Per forze con caratteristiche uguali, maggiore è la sollecitazione media σm, minore è l'ampiezza della sollecitazione σa per una determinata durata di vita.

A causa delle condizioni di lavoro o delle tecniche di lavorazione, i componenti presentano spesso caratteristiche quali gradini, piccoli fori, scanalature, ecc. Questi elementi causano bruschi cambiamenti nella sezione trasversale, provocando una concentrazione locale di tensioni che riduce significativamente il limite di fatica del materiale.

Gli esperimenti hanno dimostrato che la riduzione del limite di fatica non è direttamente proporzionale al fattore di concentrazione delle sollecitazioni.

Per prevedere con precisione le prestazioni a fatica dei componenti meccanici, è necessario stimare la vita di innesco delle cricche nelle regioni ad alta sollecitazione o nei difetti di fabbricazione.

L'analisi della letteratura evidenzia come sia rilevante considerare solo l'impatto di sollecitazione residua sulla resistenza alla fatica del metallo in caso di fatica ad alto ciclo. Questo perché le sollecitazioni residue si rilassano notevolmente sotto l'elevata ampiezza di deformazione della fatica a basso ciclo e quindi hanno un effetto limitato sulla fatica a basso ciclo.

Le tensioni residue superficiali di compressione sono vantaggiose per i componenti sottoposti a carico assiale e quando la cricca di fatica ha origine dalla superficie. Tuttavia, è importante essere consapevoli del problema del rilassamento delle tensioni residue causato dallo snervamento delle tensioni residue di trazione nella regione centrale dopo l'applicazione del carico esterno.

L'effetto delle tensioni residue sulla resistenza alla fatica a intaglio dei componenti è molto significativo. Questo perché le sollecitazioni residue contengono una concentrazione di tensioni e hanno un impatto maggiore sulla crescita delle cricche da fatica.

Tuttavia, la concentrazione delle tensioni residue non è legata solo alla geometria dell'intaglio, ma anche a proprietà del materiale.

Il valore limite di fatica di un materiale, indicato come σ-1, viene solitamente determinato utilizzando un campione di piccole dimensioni, con un diametro che in genere varia da 7 a 12 mm. Tuttavia, la sezione trasversale dei componenti reali è spesso più grande di queste dimensioni.

Le prove hanno dimostrato che il limite di fatica diminuisce all'aumentare del diametro del provino.

In particolare, il limite di fatica si riduce più rapidamente per gli acciai ad alta resistenza rispetto a quelli a bassa resistenza.

La superficie di un componente è soggetta alla formazione di una cricca da fatica e la sollecitazione superficiale di un componente sottoposto a un carico alternato di flessione o torsione è massima.

La rugosità della superficie del componente e la presenza di segni di utensili di lavorazione possono influenzare la resistenza alla fatica.

I danni superficiali, come i segni di utensili o di usura, agiscono come un intaglio superficiale, causando la concentrazione delle tensioni e riducendo il limite di fatica.

Più alta è la resistenza del materiale, più è sensibile agli intagli e maggiore è l'effetto della qualità della superficie lavorata sul limite di fatica.

Il comportamento a fatica di materiali metallici è influenzata dall'ambiente liquido o gassoso circostante. La "fatica da corrosione" si riferisce alla risposta di materiali metallici all'effetto combinato di un mezzo corrosivo e di carichi ciclici, tipicamente in ambiente acquoso.

Le diverse condizioni ambientali, come la fatica da corrosione, la fatica a bassa temperatura, la fatica ad alta temperatura e le variazioni di pressione e umidità dell'aria, possono influenzare il comportamento a fatica dei materiali. In ambienti atmosferici, i cicli di rottura di un materiale sono in genere meno numerosi rispetto agli ambienti sotto vuoto e la durata dell'innesco della cricca negli ambienti sotto vuoto è più lunga.

Quando il pezzo lavora vicino alla pressione critica dell'aria (Pcr), la sua vita a fatica diventa molto sensibile. La vita a fatica dei materiali in ambienti atmosferici, generalmente inferiore a quella degli ambienti sotto vuoto, diminuisce con l'aumento della temperatura, accelerando la crescita delle cricche.

L'umidità ambientale ha un impatto significativo sulla durata dell'acciaio al cromo ad alta resistenza. Il vapore acqueo, soprattutto a temperatura ambiente, può indebolire la resistenza alla frattura della maggior parte dei metalli e delle leghe, a seconda del livello di stress, del rapporto di carico e di altre condizioni di carico.

Esiste una forte interazione tra microstruttura e ambiente, con l'ambiente gassoso che influenza la morfologia della frattura e il meccanismo di slittamento delle dislocazioni. L'ambiente interagisce anche con la chiusura delle cricche, in particolare nella regione vicina alla soglia. L'impatto dell'ambiente dipende dalla morfologia della superficie della cricca, soprattutto in direzione della profondità.

A basse temperature, resistenza del metallo aumenta, mentre la plasticità diminuisce. Di conseguenza, la resistenza alla fatica ad alti cicli dei campioni lisci è più alta a basse temperature, ma la resistenza alla fatica a bassi cicli è più bassa. Per i campioni intagliati, la tenacità e la plasticità diminuiscono ulteriormente. Le basse temperature possono essere particolarmente dannose per gli intagli e le cricche, in quanto la lunghezza critica della cricca a fatica alla rottura diminuisce drasticamente.

La "fatica generalizzata ad alta temperatura" si riferisce alla fatica che si verifica a temperature superiori a quelle normali. Sebbene alcuni componenti possano funzionare a temperature superiori alla temperatura ambiente, la fatica ad alta temperatura si osserva solo quando la temperatura supera 0,5 volte il punto di fusione (Tm) o la temperatura di ricristallizzazione. A queste temperature elevate, si verificano sia lo scorrimento che la fatica meccanica, dando luogo alla fatica ad alta temperatura.

L'ordine del limite di fatica sotto diversi carichi è: flessione rotante < flessione piana < carico di compressione < carico di torsione.

In un ambiente corrosivo, l'impatto della frequenza di carico sulla progressione delle cricche è evidente.

A temperatura ambiente e in un ambiente di prova, le frequenze convenzionali (0,1-100Hz) hanno un impatto minimo sulla crescita delle cricche di acciaio e ottone.

In generale, se la frequenza di carico della prova è inferiore a 250 Hz, l'influenza della frequenza sulla vita a fatica dei materiali metallici è minima.

Le cricche hanno tipicamente origine in superficie, ad esempio in corrispondenza della saldatura (occhiello), nell'acciaio fuso (sciolto) o nel sottosuolo (grandi inclusioni che alterano il campo di deformazione locale), ma raramente si trovano all'interno.

L'innesco delle cricche dipende anche dal numero, dalle dimensioni, dal tipo e dalla distribuzione delle inclusioni, nonché dalla direzione delle forze esterne applicate.

La forza di legame tra le inclusioni e la matrice non deve essere trascurata.

Le microfratture sono i difetti più pericolosi dei materiali, con una durata di vita di un milione di cicli. Le microstrutture controllano la vita dei materiali, con una durata di un miliardo di cicli.

Dato che la probabilità di difetti nei materiali di microdimensioni è molto maggiore di quella sulla superficie del materiale, la probabilità di innesco di cricche sotto carico di fatica ad altissimo ciclo nel materiale è naturalmente maggiore che sulla superficie.

I materiali fragili non subiscono la riduzione delle tensioni o l'incrudimento.

In presenza di un intaglio, la frattura può verificarsi in presenza di una bassa sollecitazione nominale.

È stato osservato che in presenza di un intaglio, il limite di fatica del metallo diminuisce, con un impatto maggiore sul limite di fatica nei materiali con minore plasticità.

In letteratura è stato sottolineato che il processo di preparazione dei provini di fatica è un fattore critico che contribuisce alla variabilità dei risultati delle prove.

Ad esempio, i processi di tornitura, fresatura, raddrizzamento e altri metodi di lavorazione influiscono sulla qualità finale della preparazione del campione.

Questo perché il metodo di preparazione e i fattori di trattamento termico possono influenzare le prestazioni a fatica dei materiali, in particolare il trattamento termico, rendendo difficile ottenere risultati coerenti anche a parità di lotto, dimensioni e morfologia delle prove.

È evidente che i fattori di produzione e di lavorazione del pezzo in esame fanno sì che la vita a fatica effettiva dei pezzi si discosti dal valore di vita previsto calcolato attraverso l'analisi.

La durezza del materiale è un fattore chiave per la resistenza alla fatica ad alti cicli (quando N > 106), mentre la tenacità è un indicatore importante per la fatica a medio e basso ciclo.

Gli acciai ad alta resistenza hanno una scarsa tenacità e quindi una bassa resistenza alla fatica in condizioni di stress elevato. Tuttavia, ha una buona resistenza alla fatica in condizioni di bassa tensione.

Gli acciai a bassa resistenza hanno prestazioni a fatica moderate.

In generale, più alto è il modulo elastico, più lento è il tasso di crescita della cricca.

L'effetto della dimensione dei grani sulla crescita delle cricche è significativo solo nei casi estremi (△ K → △ Kth e △ Kmax → △ KC), mentre ha un impatto minimo sulla crescita delle cricche a media velocità.

La velocità di propagazione è legata alla tenacità di frattura KIC (o KC).

È ampiamente accettato che l'aumento della tenacità del materiale diminuisca il tasso di crescita delle cricche.

La dispersione dei dati delle prove di fatica può essere attribuita all'apparecchiatura di prova e al campione stesso.

Secondo la letteratura, un errore di 3% nel carico nominale rispetto al carico effettivo può comportare un errore di 60% nella vita a fatica e, in casi estremi, un errore di 120% nella vita.

Sebbene un errore di 3% sia accettabile nelle macchine per prove di fatica, si nota che non c'è una dispersione significativa nelle prove di rottura statica, anche per i materiali con una grande dispersione di resistenza, come i materiali di fusione e il vetro.

La variabilità dei risultati delle prove di fatica è influenzata dalle proprietà del materiale, comprese quelle intrinseche, dal processo di preparazione e dall'ambiente esterno della prova. Il processo di preparazione, in particolare il trattamento termico, è il fattore più critico che porta alla dispersione dei dati.

Anche le inclusioni e le particelle di seconda fase presenti nei materiali contribuiscono in modo significativo alla dispersione dei dati, ma il meccanismo alla base di questo fenomeno è ancora sconosciuto.

Metodo di vita sicura:

La sollecitazione di progetto è inferiore al limite di fatica e si ritiene che non vi siano difetti nella struttura.

Metodo a prova di errore:

La sollecitazione di progetto è legata alla resistenza residua in caso di difetti planari e questo metodo di progettazione consente di accettare livelli accettabili di tali difetti.

Metodo delle fessure di sicurezza:

È certamente consentita la propagazione di cricche che possono essere previste con certezza.

Metodo di guasto locale:

La tecnologia delle prove di fatica ad altissimo ciclo, emersa negli anni '90, ha dimostrato che anche piccoli micro difetti come inclusioni di scorie, porosità e grandi grani formatisi durante la forgiatura possono avere un impatto significativo sulla vita a fatica dei materiali.

Per i materiali in acciaio, quando non sono disponibili i dati delle prove di fatica, si può tracciare una curva S-N approssimativa basata sul limite di resistenza alla trazione del materiale.

Questo metodo di stima, che associa il limite di fatica alla resistenza alla trazione e all'allungamento a rottura del provino, è altamente accurato.

Nell'analisi della fatica dei materiali e delle strutture, è essenziale affidarsi ai risultati delle prove piuttosto che ai soli calcoli elastoplastici per ottenere dati accurati e affidabili.