Vi siete mai chiesti perché le parti metalliche si rompono improvvisamente senza preavviso? Questo articolo esplora l'affascinante mondo della fatica e della frattura dei metalli. Scoprirete come le sollecitazioni ripetute possono portare a guasti improvvisi, i tipi di fratture da fatica e i casi di studio reali. Preparatevi a scoprire i pericoli nascosti nei macchinari di tutti i giorni!

Fatica: La fatica è il danno strutturale progressivo e localizzato che si verifica nei materiali sottoposti a carichi ciclici. Comporta l'innesco e la propagazione di cricche microscopiche a livelli di sollecitazione significativamente inferiori al limite di snervamento del materiale.

Frattura per fatica: La frattura per fatica è il cedimento definitivo di un materiale o di un componente a causa dell'effetto cumulativo di sollecitazioni o sforzi ciclici. Questo fenomeno si verifica attraverso tre fasi distinte:

Le caratteristiche principali della frattura da fatica includono:

La fatica ad alto ciclo (HCF) si verifica quando i componenti sono sottoposti a livelli di sollecitazione relativamente bassi, con conseguente cedimento dopo più di 105 cicli. Questo tipo di fatica è tipicamente associato alla deformazione elastica ed è comune in componenti come molle, alberi di trasmissione e dispositivi di fissaggio. L'HCF è caratterizzata da una minima deformazione plastica ed è spesso regolata da approcci basati sulle sollecitazioni nella progettazione e nell'analisi.

La fatica a basso ciclo (Low Cycle Fatigue, LCF), invece, comporta livelli di sollecitazione elevati che portano al cedimento entro 104 cicli o meno. La LCF è prevalente nei componenti che subiscono una significativa deformazione plastica durante ogni ciclo di carico, come i recipienti a pressione, le pale delle turbine e i componenti dei reattori nucleari. Questo tipo di fatica viene tipicamente analizzato utilizzando approcci basati sulle deformazioni, a causa della pronunciata deformazione plastica coinvolta.

L'analisi della fatica basata sulle deformazioni è associata principalmente alla LCF, dove domina la deformazione plastica. Questo approccio considera sia le componenti elastiche che quelle plastiche della deformazione ed è fondamentale per i materiali che presentano una significativa plasticità ciclica.

L'analisi della fatica basata sulle sollecitazioni viene generalmente applicata agli scenari HCF, dove le sollecitazioni rimangono prevalentemente nell'intervallo elastico. Questo metodo è adatto ai componenti progettati per funzionare al di sotto del limite di snervamento del materiale.

In pratica, la distinzione tra fatica basata sulle sollecitazioni e sulla deformazione può essere confusa, soprattutto nella regione di transizione tra HCF e LCF (tipicamente 104-105 cicli). Molti componenti ingegneristici sperimentano una combinazione di entrambi i regimi, portando a quella che viene definita fatica composita. In questi casi, per un'accurata previsione della vita utile possono essere necessari metodi analitici avanzati che incorporino approcci sia alle sollecitazioni che alle deformazioni.

La fatica può essere ulteriormente classificata in base alla natura dei carichi applicati:

Macroscopicamente, il processo di frattura per fatica può essere suddiviso in tre fasi distinte: innesco della cricca, propagazione della cricca e frattura finale.

La fase di innesco della cricca avviene in corrispondenza di siti di concentrazione delle tensioni, come imperfezioni superficiali, intagli o discontinuità metallurgiche. Questi agiscono come punti di nucleazione per la formazione di microcricche in condizioni di carico ciclico.

La zona di propagazione della cricca è caratterizzata da una superficie relativamente liscia e piatta perpendicolare alla direzione della sollecitazione principale. Questa zona presenta striature di fatica distintive, note anche come segni di spiaggia o segni di progressione. Questi motivi concentrici si irradiano verso l'esterno dal sito di innesco, indicando una crescita incrementale della cricca a ogni ciclo di carico.

La zona di frattura finale rappresenta l'area in cui si verifica una crescita rapida e instabile delle cricche, che porta alla rottura improvvisa del componente. Questa regione mostra tipicamente una struttura più ruvida con caratteristiche quali fossette (nei materiali duttili) o sfaccettature di scissione (nei materiali fragili). Ai bordi possono essere presenti labbra di taglio, che indicano una deformazione plastica localizzata.

Al microscopio, il segno distintivo della frattura da fatica è la presenza di striature da fatica, visibili ad alto ingrandimento. Queste linee sottili e parallele rappresentano la posizione del fronte di cricca dopo ogni ciclo di sollecitazione. Inoltre, a seconda del materiale e delle condizioni di carico, si possono osservare altre caratteristiche microstrutturali:

La comprensione di queste caratteristiche macro e microscopiche è fondamentale per l'analisi dei guasti, in quanto fornisce informazioni preziose sulla storia del carico, sulle condizioni ambientali e sul comportamento del materiale durante il processo di fatica.

(1) La frattura per fatica si distingue per l'assenza di una significativa deformazione plastica macroscopica durante il processo di rottura. Questa caratteristica spesso provoca il cedimento improvviso e catastrofico di componenti meccanici senza alcun segno premonitore. L'assenza di deformazioni visibili rende i cedimenti per fatica particolarmente insidiosi, in quanto possono verificarsi senza alcuna indicazione apparente di cedimento imminente, portando a guasti inaspettati e potenzialmente pericolosi in macchinari o strutture critiche.

(2) I livelli di sollecitazione ciclica che causano la frattura per fatica sono in genere ben al di sotto del limite di snervamento del materiale in condizioni di carico statico. Questo fenomeno è attribuito al meccanismo di danno cumulativo della fatica, in cui cricche microscopiche iniziano e si propagano sotto carico ripetuto, anche a sollecitazioni che sarebbero considerate sicure in applicazioni statiche. Il limite di fatica o limite di resistenza, che rappresenta il livello di sollecitazione al di sotto del quale è improbabile che si verifichi un cedimento per fatica per un determinato numero di cicli, viene spesso utilizzato nella progettazione per mitigare questo rischio.

(3) L'esame post-fallimento delle superfici di frattura per fatica rivela zone distinte che forniscono preziose indicazioni sul processo di rottura. Queste zone includono tipicamente:

a) Zona di innesco della cricca: Spesso caratterizzata da una regione liscia e semicircolare in cui si origina la cricca da fatica, di solito in corrispondenza di un punto di concentrazione delle sollecitazioni o di un difetto del materiale.

b) Zona di propagazione della cricca: Presenta segni caratteristici di spiaggia o striature, che rappresentano la crescita incrementale della cricca ad ogni ciclo di carico. La spaziatura e l'andamento di questi segni possono indicare la storia del carico e il tasso di crescita della cricca.

c) Zona di frattura finale: Presenta un aspetto ruvido e irregolare, spesso con segni di frattura duttile o fragile, a seconda delle proprietà del materiale. Questa zona rappresenta il rapido cedimento della sezione trasversale rimanente, quando non è più in grado di sostenere il carico applicato.

Una moto in fabbrica ha subito un guasto meccanico dopo aver percorso 2.000 km. Dopo lo smontaggio e l'ispezione, si è scoperto che la biella dell'albero motore si era rotta.

La biella, realizzata in 20CrMnTi, è stata cementata in superficie. Il principio di funzionamento della biella è illustrato nella Figura 1, dove il suo movimento alternativo aziona la rotazione di due alberi a gomito.

Il 20CrMnTi è un acciaio strutturale legato con un contenuto di carbonio di circa 0,2%, contenuto di manganese di circa 1% e contenuto di titanio di circa 1%. Questo materiale è comunemente utilizzato per i componenti degli alberi e richiede la carburazione.

Fig. 1

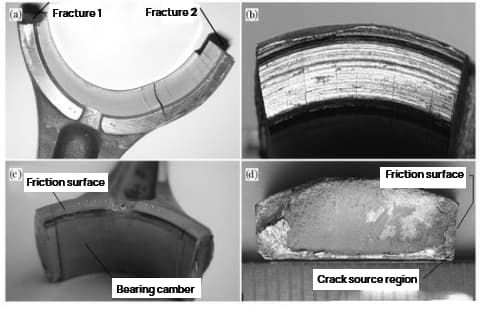

La biella fallita presentava due fratture. Sulla curvatura del cuscinetto all'estremità della frattura della biella sono visibili numerose cricche parallele alla frattura [Figura 3 (a)]. Un lato dell'estremità della frattura presenta una forte traccia di attrito [Figura 3 (b)], con una profondità di usura di 0,5 mm. Inoltre, su un'estremità dell'arco del cuscinetto, vicino al lato di attrito, è visibile una traccia di ossidazione grigio-blu ad alta temperatura [Figura 3 (c)].

La frattura 1 è relativamente liscia e piatta con un bordo consumato e l'arco di fatica è visibile al centro [Figura 3 (d)]. Tuttavia, nella frattura 2 non è stato rilevato alcun arco di fatica.

Fig. 2

Fig. 3

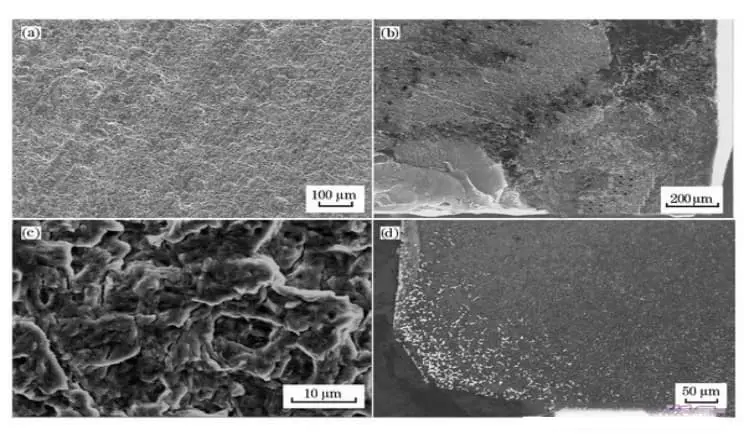

La Figura 4 (a) della Frattura 1 mostra un arco di fatica al microscopio elettronico a scansione. L'andamento dell'arco consente di determinare la fonte della fatica.

La sorgente di fatica si trova nell'angolo superiore destro della Figura 4 (d). L'ingrandimento locale rivela che la maggior parte dei tessuti fini nell'area della sorgente è stata sottoposta a usura, sebbene la caratteristica del bordo radiale sia ancora visibile (Figura 4 (b)).

La Figura 4 (c) mostra le strisce di fatica e le cricche secondarie nella zona di crescita per fatica.

La frattura 2, invece, presenta fossette ma non strisce di fatica. Si può dedurre che la frattura 1 è la frattura primaria e la frattura 2 è una frattura secondaria.

Fig. 4

Prelevare campioni dal corpo della biella e analizzarne la composizione chimica, compresa la frazione di massa (%).

I risultati delle analisi sono conformi ai requisiti di composizione chimica specificati in GB/T3077-1999 per 20CrMnTi.

In base ai risultati dell'ispezione, la composizione chimica del materiale del pezzo guasto soddisfa i requisiti tecnici. Tuttavia, l'estremità rotta della biella presenta un forte attrito su un lato.

L'analisi dell'estremità dell'arco del cuscinetto vicino alla superficie di attrito ha rivelato la presenza di una pellicola di ossido grigio-blu, che è una miscela di ossido di ferro nero (Fe3O4) e l'ossido di ferro rosso (Fe2O3) formata a temperature superiori a 400℃. Questo indica che l'attrito tra la biella e il albero di uscita ha causato il surriscaldamento di quest'area.

L'analisi al SEM della superficie di frattura mostra che l'origine della cricca da fatica era nell'angolo vicino al film di ossido, nella regione ad alta temperatura. La combinazione di ossidazione superficiale e alta temperatura aumenta la possibilità di generazione di cricche e danni da scorrimento.

Inoltre, l'attrito porta a una superficie metallica ruvida, che può causare una concentrazione di tensioni superficiali e aumentare la possibilità di fatica. L'origine della frattura si verifica spesso nel punto di massima sollecitazione di trazione.

Secondo l'analisi delle forze che agiscono sulla biella, la maggiore tensione di trazione è presente sulla sezione 1 della frattura, rendendola suscettibile alla formazione di cricche in prossimità dell'angolo della superficie di attrito. La presenza di carburi grossolani in quest'area aggrava il problema, in quanto interrompe la continuità della struttura della matrice, accelera la formazione e la propagazione delle cricche, riduce il rischio di cricche. resistenza alla faticae alla fine porta alla frattura per fatica.

L'eccesso di carburi sulla superficie carbonizzata della biella è il risultato di un processo di carburazione non corretto. La formazione di carburi grossolani e a blocchi è dovuta principalmente all'elevata concentrazione di carbonio, che si verifica soprattutto in corrispondenza degli spigoli vivi del pezzo, riducendone notevolmente la durata.

Per evitare la formazione di carburi grossolani, è fondamentale controllare rigorosamente il potenziale di carbonio dell'atmosfera di carburazione durante il processo di carburazione. In questo modo si evita un potenziale di carbonio eccessivo, che porta alla formazione di carburi grossolani sulla superficie del pezzo.

La frattura della biella dell'albero motore è il risultato di una rottura per fatica. La causa della frattura è dovuta al forte attrito subito dalla biella durante l'uso, che provoca una concentrazione locale di tensioni e alte temperature, riducendo la resistenza alla fatica del materiale. La presenza di carburi di grandi dimensioni e a blocchi agli angoli della superficie della biella ha ulteriormente accelerato la crescita e la diffusione delle cricche.

Riducendo la rugosità dei componenti di attrito in fase di progettazione, si può ridurre la concentrazione di tensioni e migliorare la resistenza alla fatica dei componenti. Ciò contribuirà anche a ridurre le alte temperature causate dall'attrito e a diminuire il rischio di danni da scorrimento.

Per migliorare il processo di carburazione, è importante affrontare la formazione di carburi eccessivi sulla superficie carbonizzata della biella, causata da un processo di carburazione non corretto. I carburi grossolani e a blocchi sono principalmente il risultato di un'elevata concentrazione di carbonio, che è più probabile si formi in corrispondenza degli spigoli vivi del pezzo e ne riduca significativamente la durata.

Pertanto, un controllo rigoroso del potenziale di carbonio dell'atmosfera di carburazione durante il processo di carburazione è essenziale per prevenire la formazione di carburi grossolani sulla superficie del pezzo a causa di un potenziale di carbonio eccessivo.

Spesso è difficile modificare le condizioni di servizio dei pezzi, quindi è essenziale ottimizzare il più possibile la progettazione dei pezzi, a partire dagli effetti superficiali.

Impedendo la concentrazione di tensioni superficiali nei materiali strutturali e nelle parti meccaniche, si ostacola l'accumulo di dislocazioni e si limita la deformazione plastica. Ciò rende più difficile la formazione e la crescita di cricche da fatica, aumentando in ultima analisi il limite di fatica o la resistenza alla fatica.

Nella progettazione, si consiglia di evitare angoli squadrati o taglienti, fori e scanalature. Nei casi in cui le dimensioni della sezione cambiano improvvisamente, come ad esempio sulla spalla di un albero a gradini, si raccomanda di utilizzare un filetto di transizione con un raggio sufficiente a ridurre la concentrazione delle sollecitazioni.

Se l'aumento del raggio del filetto di transizione non è fattibile a causa di vincoli strutturali, è possibile tagliare scanalature o sottosquadri più sottili sull'albero di diametro maggiore.

La concentrazione di sollecitazioni sul bordo della superficie di accoppiamento del mozzo e dell'albero è significativa. Per migliorare questo aspetto, è possibile tagliare una scanalatura di scarico del carico sul mozzo e ispessire la parte di raccordo dell'albero per ridurre il divario di rigidità tra il mozzo e l'albero, riducendo la concentrazione di sollecitazioni sul bordo della superficie di raccordo.

A saldature a filettoLa saldatura con scanalature determina una migliore concentrazione delle sollecitazioni rispetto alla saldatura senza scanalature.

Lettura correlata: Elenco completo dei simboli di saldatura

Per rafforzare lo strato superficiale dei componenti, i metodi meccanici come la rullatura e la pallinatura pallinatura possono essere utilizzati. Questi metodi formano uno strato di tensione di precompressione sulla superficie del componente, riducendo le tensioni di trazione superficiali che sono inclini alla formazione di cricche e migliorando la resistenza alla fatica. Altri metodi, come il trattamento termico e il trattamento chimico, come la tempra ad alta frequenza, la carburazione e il trattamento di invecchiamento. nitrurazioneSi possono utilizzare anche i sistemi di controllo della temperatura.

La pallinatura prevede l'utilizzo di piccole sfere d'acciaio con un diametro di 0,1-1 mm per colpire la superficie del campione ad alta velocità, rimuovendo angoli vivi, bave e altre concentrazioni di stress. La superficie viene compressa fino a una profondità pari a 1/4-1/2 del diametro della sfera d'acciaio, generando così sollecitazione residua sulla superficie del pezzo e limitare la crescita delle cricche da fatica.

Pallinatura