Immaginate di tagliare il metallo senza sforzo, con precisione e velocità. Questo articolo sul funzionamento delle frese laser a fibre copre le FAQ essenziali, dalle misure di sicurezza alle funzioni dei componenti, garantendo prestazioni e sicurezza ottimali. Alla fine, capirete come far funzionare e risolvere i problemi di queste macchine high-tech, rendendo le vostre attività di lavorazione del metallo efficienti ed efficaci. Siete pronti a padroneggiare le complessità del taglio laser in fibra? Immergiamoci in questa avventura.

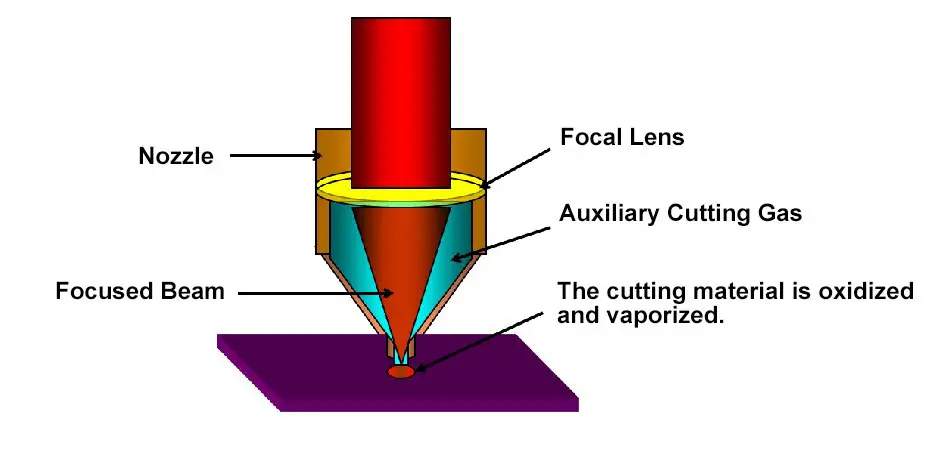

Sorgente laser: Genera il raggio laser.

Macchina da taglio laser: Utilizzata per la lavorazione a controllo numerico computerizzato (CNC).

Refrigeratore: Sistema di raffreddamento del raggio laser, della lente riflettente e della testa di taglio.

Compressore d'aria: Fornisce l'aria per il taglio laser macchina e i gas di lavorazione ausiliari.

Essiccatore: Filtra l'acqua, l'olio e altri contaminanti presenti nell'aria per mantenere condizioni di aria secca.

Collettore di polveri: Rimuove la polvere e i gas di scarico.

Regolatore: Mantiene una tensione operativa stabile per il dispositivo.

Il significato del seguente codice

| G00: | Posizionamento rapido | M00: | Sospensione incondizionata |

| G01: | Interpolazione lineare | M36: | Disattivare i follower |

| G02: | Interpolazione circolare in senso orario | M31: | Scegliere l'aria |

| G03: | Interpolazione circolare antioraria | M35: | Attivare i follower |

| G04: | Pausa | M10: | Otturatore meccanico aperto |

| G10: | Pila vuota | M30: | Il programma termina e torna all'intestazione del programma. |

| G50: | Scala di | M11: | Chiusura dell'otturatore meccanico |

| G09: | Programma read-ahead | M06: | Spegnimento dell'otturatore elettronico |

| G51: | Rotazione del pezzo | M07: | Attivare l'otturatore elettronico |

| G71: | Programmazione metrica | M14: | Spegnere il gas ausiliario |

| G91: | Programmazione incrementale | ||

| G90: | Coordinate assolute |

L'altezza viene monitorata mediante un sensore capacitivo, influenzato dal materiale, dalla superficie di contatto e dalla distanza tra il sensore e il materiale.

Ugelli diversi hanno aree di contatto diverse, quindi cambiare tipo di ugello richiede una nuova calibrazione.

Se la calibrazione automatica non riesce, eseguire la calibrazione manuale eseguendo il comando M70 in modalità MDI (Manual Data Input) o passare alla calibrazione manuale.

L'asse X viene regolato ruotando le viti di regolazione superiore e inferiore a sinistra e a destra sulla staffa del laser. L'asse Y e l'asse Z sono regolati mediante tre dadi di regolazione sul supporto dell'obiettivo.

In genere, le regolazioni di massima vengono effettuate con una luce rossa, seguite da regolazioni di precisione con una forcella a luce incrociata, per garantire che i punti anteriori e posteriori siano centrati.

Per preparare il pannello piatto, posizionarlo all'estremità della macchina da taglio laser con un angolo di 30-45 gradi.

Quindi, rimuovere l'ugello e regolare la scala a -5. Impostare il ritardo di perforazione (P199) su 0 e spostare la testa di taglio sul punto più alto della tavola.

Richiamare il programma per mettere a fuoco il laser, accendere manualmente l'aria ed eseguire il programma. Individuare il punto in cui le bruciature sulla tavola sono più sottili e installare l'ugello. Spostare manualmente la testa di taglio sopra questo punto più sottile.

Quindi, svitare la scala fino a quando l'ugello si trova a 0,5 mm dalla superficie della piastra. Registrare il valore della scala in questo punto, definito "scala di messa a fuoco zero".

Precauzioni:

Prima di eseguire il programma, è importante verificare che la direzione di movimento della regolazione della messa a fuoco nel programma corrisponda all'orientamento della scheda, per evitare collisioni inverse.

È inoltre essenziale accendere manualmente l'aria prima e dopo l'esecuzione del programma per evitare che il fumo influisca sull'obiettivo.

Una volta terminato il programma, è fondamentale evitare di muovere l'asse Z fino a quando non è stata ristabilita la messa a fuoco e la scheda non deve essere urtata o spostata.

| % | Intestazione del programma |

| P900002 | Nome del programma |

| N1010 | Annotazione del programma |

| N1020M10 | Attivare l'otturatore meccanico |

| N1030M21 | Selezionare la frequenza dell'impulso laser |

| N1040M15 | Selezionare la modalità onda continua |

| N1040G4F30 | Pausa 0,03 secondi |

| N1050G111V100 | Potenza laser |

| N1060U1 | Determinare la potenza |

| N1070M91 | Annullamento del limite di apertura del laser |

| N1080M7 | Aprire l'otturatore elettronico |

| N1090G4F10 | Pausa 0,01 secondi |

| N1100M6 | Otturatore elettronico |

| N1110U0 | Annullamento della potenza impostata |

| N1120M11 | Disattivare l'otturatore meccanico |

| N1130M30 | Il programma termina e torna all'intestazione del programma. |

1) Qualità del fascio:

2) Parametri di processo:

3) Percorso luminoso esterno:

4) Condizioni esterne:

| ROFIN: IL NOSTRO LAVORO. | Azoto ad alta purezza 99,999% 5bar

Gas misto (anidride carbonica, elio, azoto, monossido di carbonio, ossigeno, elio), fornitore designato |

|---|---|

| PRC | Azoto ad alta purezza 99,999% 5bar

Anidride carbonica di elevata purezza 99,999% 5bar Azoto puro 99,995% 5bar |

| TK | Azoto ad alta purezza 99,999% 5bar

Anidride carbonica di elevata purezza 99,999% 5bar Nota: il gas soffiato dal laser TK viene smistato da azoto di elevata purezza all'interno del laser. |

Prima di avviare il processo di lavorazione, è importante verificare che la procedura di selezione sia corretta, che i parametri di processo siano stati denominati correttamente, che il gas ausiliario esterno sia disponibile e che la posizione della piastra sia precisa.

Per evitare la deformazione della lamiera durante la lavorazione, che potrebbe causare collisioni, è fondamentale evitare qualsiasi disturbo. Quando la macchina è in funzione, l'operatore deve rimanere attento e non allontanarsi dalla macchina, garantendo in ogni momento la sua sicurezza personale.

Specchio di messa a fuoco, polarizzatore circolare, specchio riflettente rotondo.

Esistono due tipi di scorie che possono comparire sulla superficie inferiore del materiale tagliato:

Se il materiale è non tagliare La soluzione è generalmente quella di rallentare la velocità, aumentare la potenza e regolare la posizione di messa a fuoco.

Per l'acciaio al carbonio: Il diametro del foro non deve essere inferiore allo spessore della piastra se è inferiore a 8 mm. Se il diametro del foro è superiore a 10 mm, non deve essere inferiore a 1,2 volte lo spessore della piastra.

Per l'acciaio inossidabile: Il diametro del foro non deve essere inferiore allo spessore della piastra se è inferiore a 4 mm. Se il diametro del foro è superiore a 5 mm, non deve essere inferiore a 1,5 volte lo spessore della piastra.

Se i fori superano questi requisiti, possono essere eseguiti utilizzando il posizionamento di marcatura o l'impulso taglio lento tecniche.

Se la macchina viene spenta durante il processo di lavorazione, dopo il riavvio è necessario eseguire le seguenti operazioni:

L'aria o i gas ausiliari come l'ossigeno e l'azoto non sono puri e contengono contaminanti come umidità, particelle, fuliggine e olio.

Anche il percorso della luce esterna non è pulito e può essere contaminato da scorie durante i processi di taglio e perforazione.

Oro, argento, rame, alluminio puro, duro acciaio legato, marmo, ghisa, vetro, ecc.

Esistono tre metodi di perforazione:

In genere, la perforazione convenzionale viene utilizzata su lastre di acciaio al carbonio di spessore pari o inferiore a 10 mm, mentre la perforazione progressiva viene utilizzata su lastre di acciaio al carbonio di spessore pari o superiore a 10 mm. L'uso di fori di rottura non è comune.

Si prega di notare che leghe di alluminio non devono essere perforati con una perforazione progressiva, ma devono essere perforati nel punto focale.

I motivi per utilizzare un foro di scoppio sono i seguenti:

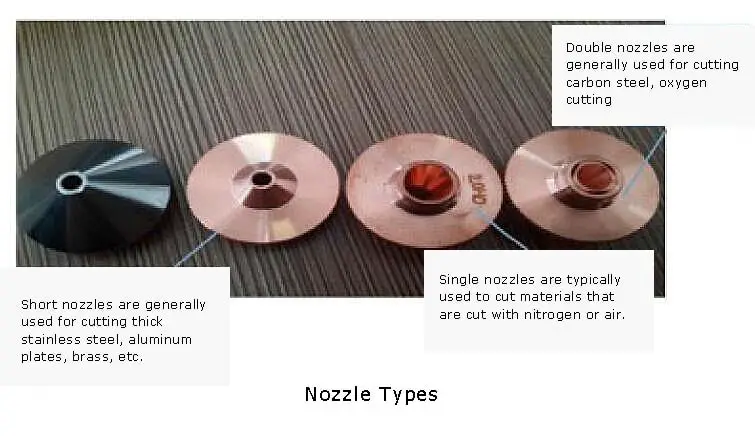

Esistono due tipi di ugelli: ugelli alti a doppio strato e ugelli bassi a fondo diritto a singolo strato. Gli ugelli alti a doppio strato sono disponibili nelle misure 1.4, 2, 2.5 e 3.0, mentre gli ugelli bassi a fondo rettilineo a singolo strato sono disponibili nelle misure 1.5, 2.0, 2.5 e 3.0.

In genere, per l'acciaio al carbonio si utilizzano ugelli alti a doppio strato. Per spessori pari o inferiori a 8 mm, si utilizza un ugello da 1,4; per spessori compresi tra 10-12 mm, si utilizza un ugello da 2,0; per spessori compresi tra 14-18 mm, si utilizza un ugello da 2,5; e per spessori compresi tra 20-25 mm, si utilizza un ugello da 3,0.

L'acciaio inossidabile e le leghe di alluminio, invece, utilizzano generalmente un ugello basso a fondo diritto a singolo strato.

| Tipo di generatore laser | Foglio | Potenza | Velocità | Focus | Dia dell'ugello. | Altezza di taglio | Gas da taglio | Pressione dell'aria | Lente |

| mm | W | mm/min | mm | mm | mm | Bar | pollice | ||

| TK2000 | SM 10 | 1800 | 1000-1200 | 1 | 2 | 1.2 | O2 | 0.8~1.0 | 7.5 |

| PRC4000 | SM 16 | 2450 | 800-1000 | 2 | 2.5 | 1.2 | O2 | 0.6~0.7 | 7.5 |

| ROFIN DC030 | SUS 8 | 2950 | 800-1100 | -8 | 2.5 | 0.65 | O2 | 20 | 7.5 |

Obiettivo da 5 pollici:

Questa lente è ideale per il taglio di lastre sottili, in quanto offre una velocità di taglio elevata e risultati di alta qualità.

Obiettivo da 7,5 pollici:

Questa lente è adatta al taglio di lastre spesse grazie alla sua conicità ridotta e ai risultati di taglio di alta qualità. Inoltre, protegge efficacemente la lente da eventuali danni.

La messa a fuoco all'estremità distale del percorso ottico è inferiore rispetto alla messa a fuoco all'estremità prossimale a causa dell'angolo di divergenza della luce laser, che non è perfettamente parallela.

Per contrastare l'effetto della diversa messa a fuoco durante il processo di taglio, è possibile regolare l'altezza del pannello operativo ruotando la manopola di regolazione o regolando l'esclusione della velocità di taglio.

È assolutamente necessario evitare di tagliare con l'ossigeno e utilizzare invece azoto o aria.

Per evitare le collisioni e la contaminazione delle lenti, è necessario aumentare la distanza tra l'ugello e il materiale e mantenere un piccolo spazio per evitare l'accumulo di polvere.

Per evitare deformazioni e deformazioni durante il taglio, si possono utilizzare tecniche come il taglio con disallineamento, la microconnessione e lo spostamento del punto di taglio.

Se le dimensioni del pezzo si discostano eccessivamente a causa dello spostamento causato dalla deformazione, si può verificare uno scostamento significativo dalle dimensioni desiderate.

È importante assicurarsi che il flusso d'aria ausiliaria sia diretto verso il basso all'inizio del processo di taglio, per prevenire efficacemente l'inversione delle scorie.

Come gas di taglio viene comunemente utilizzato l'ossigeno, la cui purezza è in genere pari o superiore a 99,5%.

La qualità del taglio migliora con una maggiore purezza dell'ossigeno.

Come gas di taglio si utilizza solitamente l'azoto, la cui purezza è solitamente pari o superiore a 99,6%. Se la purezza dell'azoto è bassa, il bordo di taglio può apparire giallo. Se invece la purezza dell'azoto è elevata, il bordo di taglio sarà più brillante.

Inoltre, l'utilizzo di azoto ad alta purezza può ridurre l'accumulo di scorie sul bordo inferiore del taglio.

Quando il film è rivolto verso il basso, ostacola lo scarico delle scorie, quindi il film deve essere rivolto verso l'alto.

Quando si taglia con una pellicola, è importante fare attenzione al fatto che la pellicola si stacchi e possa impigliarsi nella testa di taglio. Una soluzione comune è quella di fare prima un segno sulla pellicola e poi procedere con il processo di taglio.

Una volta completata l'installazione, sostituire i file di configurazione errati PA8000.com e SETUP.DAT nella directory di installazione di FASTCAM con quelli corretti.

Per gli acciai inossidabili di spessore non superiore a 3 mm, si possono usare i conduttori diritti. Quando taglio dell'acciaio inossidabile di 4 mm o più, in genere si utilizza una combinazione di linee rette e piccoli archi.

Per l'acciaio al carbonio si utilizza in genere un arco circolare.

Se si verifica un fenomeno indesiderato, è importante fare una pausa e analizzare la causa prima di intraprendere le azioni appropriate per risolverlo.

Utilizzare gas in bottiglia:

Sebbene la pressione sia ben garantita, il costo elevato e il breve tempo di utilizzo richiedono frequenti cambi di gas.

Utilizzare il serbatoio Dewar:

Grazie alla facilità di ventilazione, alla lunga durata e al basso costo, i serbatoi Dewar sono adatti per il trattamento a lungo termine. (Si consiglia di utilizzare serbatoi Dewar ad alta pressione, con un volume di gas di gassificazione generalmente non inferiore a 80 metri cubi).

Utilizzare il serbatoio di stoccaggio:

I serbatoi di stoccaggio offrono un notevole risparmio di gas e un costo contenuto, con un tempo di utilizzo prolungato. In genere, l'azoto liquido viene caricato una volta ogni mezzo mese, il che lo rende un investimento una tantum. Si consiglia di utilizzarlo quando sono in funzione due macchine e si necessita di una grande quantità di azoto come gas ausiliario di lavorazione.

Le fasi di programmazione di FASTCAM sono le seguenti:

Le fasi di programmazione di FASTNEST sono le seguenti:

Verificare che la testa di taglio sia sollevata al punto più alto in caso di guasto al banco di lavoro di scambio.

Rilevato errore di limite hardware negativo dell'asse Z. Per risolvere questo problema, premere il pulsante di arresto di emergenza, svitare la testa di taglio dal finecorsa rigido e tornare alla posizione zero.

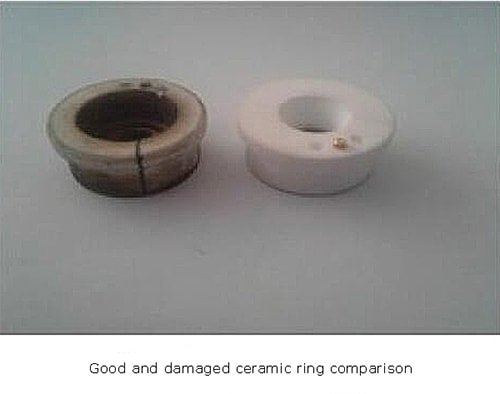

Assicurarsi che il gas dell'anello ceramico di raffreddamento funzioni correttamente. L'operatore non deve allontanarsi dalla macchina mentre è in funzione e deve prestare attenzione all'improvviso rilascio di sollecitazioni sulla lastra e al capovolgimento del pezzo. Se necessario, è necessario intervenire tempestivamente dopo aver messo in pausa la macchina per evitare danni agli anelli ceramici e alle teste di taglio.

È severamente vietato utilizzare ugelli alti a doppio strato per il taglio di acciaio inossidabile o leghe di alluminio con azoto ad alta pressione.