Vi siete mai chiesti come fa un laser a tagliare il metallo come un coltello caldo nel burro? In questo affascinante articolo esploreremo la scienza alla base della tecnologia di taglio laser in fibra. Il nostro esperto ingegnere meccanico vi guiderà attraverso i concetti fondamentali, facendo luce su come questa tecnologia all'avanguardia stia rivoluzionando la produzione. Preparatevi a tuffarvi nel mondo del taglio laser e a scoprirne l'immenso potenziale!

"Il laser taglia il ferro come se fosse fango", non è un'affermazione esagerata.

Esaminiamo il laser in dettaglio.

Che cos'è un laser?

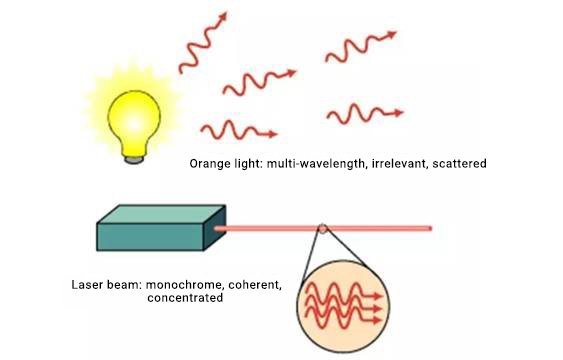

Il laser è un tipo di luce potenziata prodotta attraverso una radiazione stimolata.

Le sue caratteristiche principali includono:

Quando il raggio laser viene diretto sulla superficie del pezzo, l'energia luminosa viene assorbita e trasformata in energia termica.

Questo fa sì che la temperatura nel punto di irradiazione aumenti rapidamente, si sciolga e vaporizzi, formando una piccola fossa.

Il metallo che circonda la fossa fonde per diffusione termica. Il vapore nella piccola fossa si espande rapidamente, provocando una microesplosione, e il materiale fuso viene espulso ad alta velocità, generando un'onda antiurto altamente direzionale.

In questo modo si forma un foro con un lato superiore grande e un lato inferiore piccolo sulla superficie da lavorare.

Confronto tra luce ordinaria e laser:

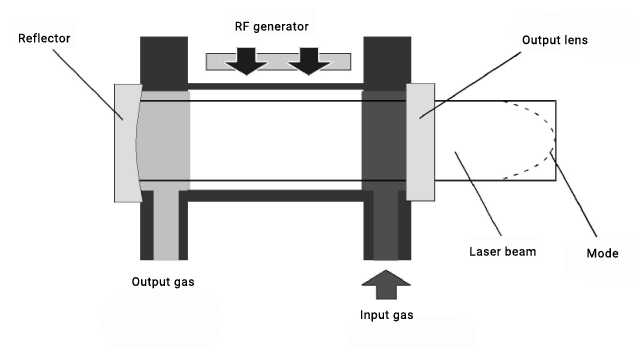

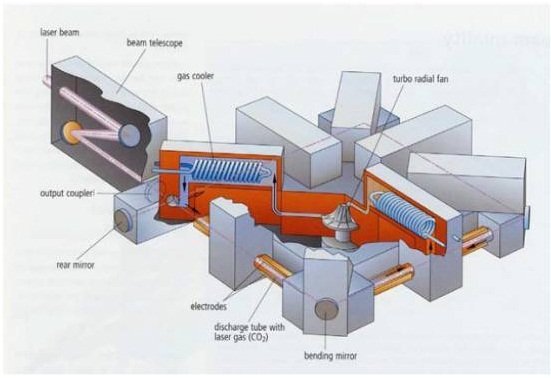

La generazione del laser

Gas di generazione laser

Il gas generato dal laser è diverso dal gas di taglio.

Composizione del gas di generazione laser:

Il rapporto proporzionale tra i tre gas sopra citati è:

N2:CO2:He = 1:4:5

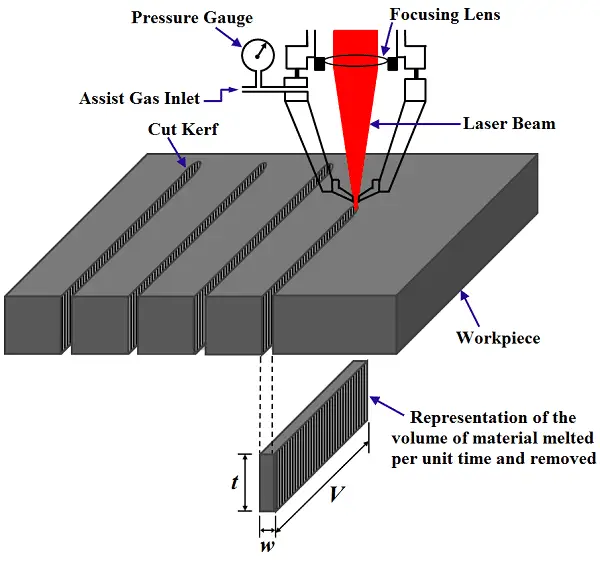

Il taglio laser in fibra è un metodo di taglio a caldo che utilizza un raggio laser focalizzato ad alta densità di potenza come fonte di calore principale. Questo fa sì che i materiali irradiati si fondano, evaporino, si abradano o raggiungano rapidamente il punto di accensione.

Allo stesso tempo, l'uso di un flusso d'aria ad alta velocità coassiale con il raggio laser aiuta a soffiare via il materiale fuso, consentendo il taglio del pezzo.

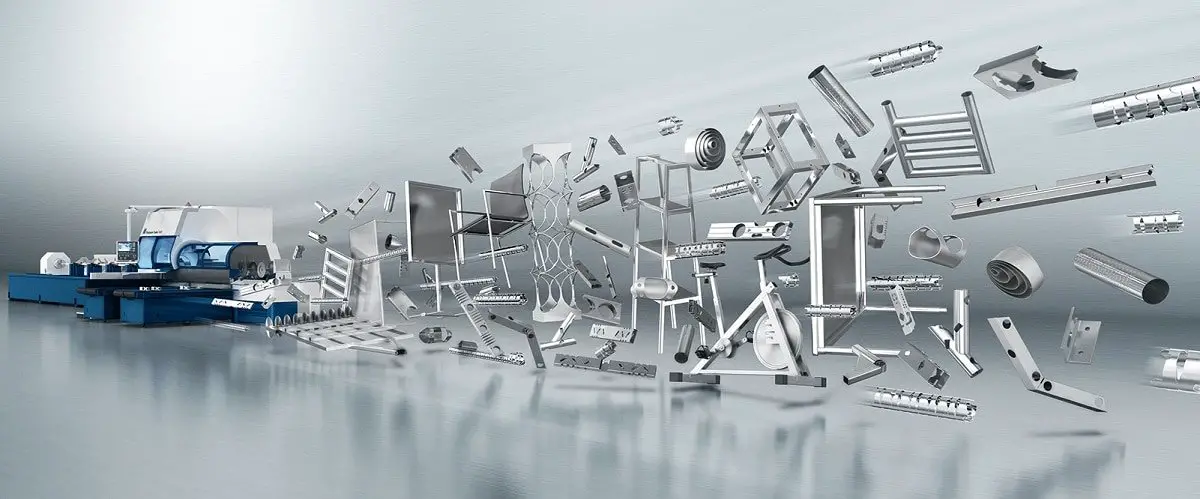

Negli ultimi anni, la tecnologia dei generatori laser in fibra ad alta potenza è maturata e migliorata, portando a una gamma di applicazioni in continua espansione.

Il macchina per il taglio laser in fibra è diventato un punto di riferimento per la ricerca e lo sviluppo industriale.

Nel regno del sottile taglio delle lastreI generatori laser in fibra stanno gradualmente sostituendo i tradizionali laser CO2 e YAG per diversi motivi:

(1) Costo inferiore:

L'efficienza di conversione fotoelettrica dei laser a fibra è di circa 30%, mentre l'efficienza di conversione fotoelettrica dei laser a CO2 è di 6-10% e l'efficienza di conversione fotoelettrica dei laser YAG è di soli 3%. Inoltre, i generatori laser in fibra non hanno parti vulnerabili, quindi non ci sono costi associati alla manutenzione tardiva.

(2) Design compatto e flessibile:

I laser a fibra hanno dimensioni e peso ridotti e offrono una posizione di lavoro flessibile e mobile.

(3) Miglioramento della qualità di taglio:

L'utilizzo di un sistema di guida della luce flessibile nei laser a fibra e di una distanza di trasmissione del fascio costante evita la scarsa qualità del taglio causata da variazioni di il percorso della luce lunghezza dei generatori laser CO2.

Questo garantisce una qualità di taglio costante su tutta la larghezza di taglio, rendendolo ideale per i sistemi di lavorazione laser di grande formato.

(4) Risparmio sui costi:

Il fascio di un laser a fibra viaggia lungo una fibra ottica, quindi non è necessario un sistema esterno di percorso della luce riflessa, risparmiando il costo di lenti di riflessione e schermi per organi.

Non sono inoltre necessarie regolazioni esterne del percorso ottico, il che riduce il rischio di inquinamento del percorso luminoso dovuto alla sporcizia e riduce il peso delle parti mobili.

(5) Migliori prestazioni per il taglio dei metalli:

La lunghezza d'onda di un laser a fibra è di 1,06 μm, più facilmente assorbita dai materiali metallici rispetto alla lunghezza d'onda della CO2 (10,6 μm).

Questo è particolarmente vantaggioso per taglio della lamieracon velocità di taglio 2-4 volte superiori a quelle della CO2.

I laser a fibra hanno anche un migliore effetto di taglio per i materiali ad alta riflessione, come ad esempio leghe di alluminio, rame e leghe di rame.

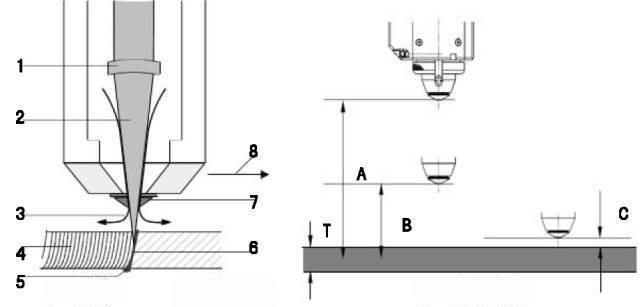

Vedi anche:

(1) lente

(2) il raggio laser

(3) flusso d'aria

(4) la linea

(5) materiale fuso

(6) superficie di taglio

(7) ugello

(8) direzione di taglio

A: Altezza vuota

B: Altezza di perforazione

C: Altezza di taglio

T: spessore della lastra

La prima macchina da taglio laser al mondo è stata inventata negli anni Settanta. Negli ultimi trent'anni, l'applicazione delle macchine da taglio laser si è ampliata continuamente e la tecnologia è migliorata costantemente.

Molte aziende producono oggi diversi tipi di laser macchine da taglio per soddisfare la domanda del mercato, tra cui macchine per il taglio laser di lastre 2D, macchine per il taglio laser di curve spaziali 3D e macchine per il taglio laser di tubi.

Alcune delle principali aziende produttrici di macchine per il taglio laser sono: Trumpf (Germania), Prima (Italia), Bystronic (Svizzera), Amada (Giappone), MAZAK (Giappone), NTC (Giappone) e HGLaserLab (Australia).

Un elenco di tproduttori di macchine per il taglio laser op mondiale è disponibile come riferimento.

Le apparecchiature di taglio laser in fibra possono tagliare efficacemente l'acciaio inossidabile di spessore inferiore a 4 mm. Con l'aggiunta di ossigeno, l'apparecchiatura è in grado di tagliare con il raggio laser anche acciai inossidabili di spessore fino a 8-10 mm.

Tuttavia, quando si utilizza l'ossigeno, si forma una sottile pellicola di ossido sulla superficie di taglio. Lo spessore massimo di taglio può essere aumentato a 16 mm, ma la tolleranza dimensionale del pezzo tagliato diventa maggiore.

Sebbene le apparecchiature per il taglio laser in fibra siano costose, sono ancora economicamente vantaggiose per le grandi produzioni grazie al costo inferiore della lavorazione successiva.

Inoltre, poiché non ci sono costi di attrezzaggio, l'apparecchiatura di taglio laser è adatta anche per piccoli lotti di pezzi che in precedenza non potevano essere lavorati.

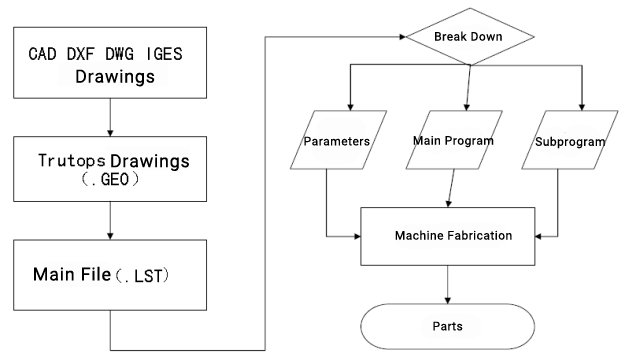

Le apparecchiature di taglio laser in fibra utilizzano in genere un sistema di controllo numerico computerizzato (CNC). Con questa tecnologia, i dati di taglio possono essere ricevuti da una workstation di progettazione assistita da computer (CAD).

Vedi anche:

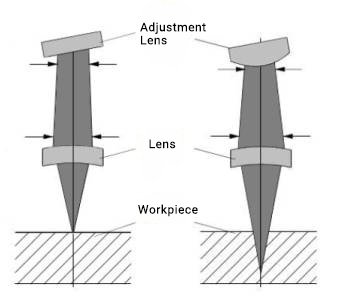

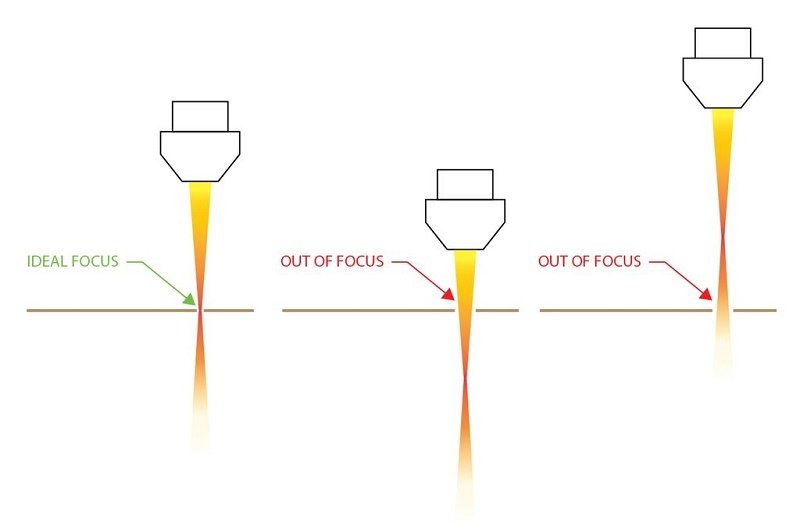

Il sistema ottico adattivo, un componente fondamentale delle moderne macchine da taglio laser, regola dinamicamente la curvatura della lente di messa a fuoco attraverso un preciso controllo della pressione idraulica. Questa modifica altera l'angolo di divergenza del fascio laser, consentendo di regolare con precisione il posizionamento verticale del punto focale.

Inoltre, questo sofisticato sistema compensa gli spostamenti focali che si verificano a causa della variazione del diametro del punto nelle diverse posizioni di lavoro della macchina. Questa regolazione automatica garantisce una qualità e una precisione di taglio costanti, indipendentemente dalla posizione del pezzo o dalla posizione della testa di taglio all'interno dell'involucro di lavoro.

L'ottica adattiva non solo ottimizza la messa a fuoco del fascio per i diversi spessori di materiale, ma mantiene anche le prestazioni di taglio durante le operazioni ad alta velocità, dove le rapide accelerazioni e decelerazioni possono influenzare le caratteristiche del fascio. Questa tecnologia aumenta significativamente l'efficienza di taglio, riduce le variazioni di larghezza del taglio e migliora la qualità complessiva del pezzo, in particolare nel taglio di contorni complessi e nelle applicazioni di alta precisione.

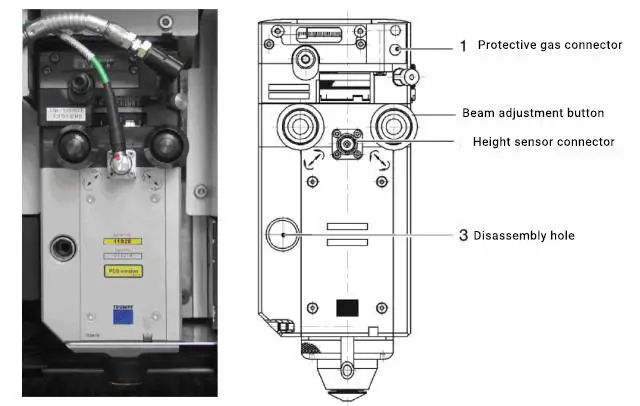

La testa di taglio laser in fibra è un componente fondamentale dei moderni sistemi di taglio laser, progettato per focalizzare e dirigere con precisione il fascio laser ad alta potenza sul pezzo da tagliare. È composta da diversi elementi chiave che lavorano in sinergia per ottenere prestazioni di taglio ottimali:

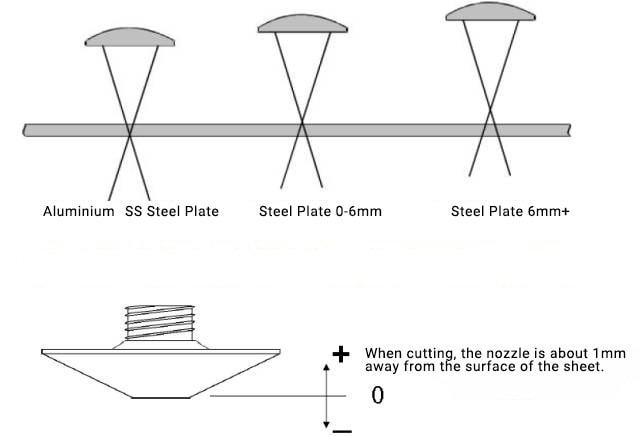

Nelle applicazioni pratiche, l'altezza del fuoco varia a seconda del materiale e della macchina da taglio.

Selezione della posizione di messa a fuoco

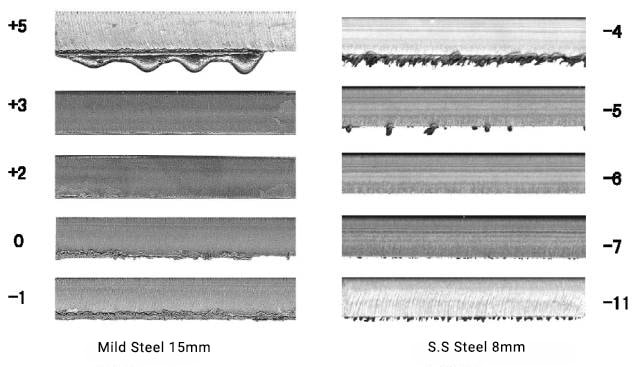

Nel taglio laser, la posizione della messa a fuoco del laser influisce notevolmente sulla qualità della finitura superficiale dei pezzi tagliati e i diversi materiali hanno requisiti di messa a fuoco diversi.

Ad esempio, quando si taglia l'acciaio al carbonio, l'attenzione deve essere rivolta alla superficie superiore della lastra; quando si taglia l'acciaio al carbonio, l'attenzione deve essere rivolta alla superficie superiore della lastra. taglio dell'acciaio inossidabileIl fuoco deve trovarsi circa a metà dello spessore della lastra; nel taglio della lega di alluminio, il fuoco deve essere vicino alla superficie inferiore della lastra.

Nel caso del taglio di un campione di acciaio inossidabile di 2 mm, come mostrato nella figura seguente, la posizione di messa a fuoco dovrebbe essere circa 0,8-1,2 mm sotto la superficie della piastra.

Fig. Campione di taglio laser

Durante il processo di taglio, la superficie irregolare del materiale può causare variazioni nella posizione focale del laser, con conseguente impatto sulla qualità del taglio.

Per ovviare a questo problema, sulla testa di taglio è stato posizionato un sensore capacitivo altamente sensibile che fornisce un feedback in tempo reale sulla distanza tra l'ugello e il pannello al Sistema CNC.

Sulla base di questo feedback, l'altezza della testa di taglio viene regolata in tempo reale attraverso un meccanismo di trasmissione, creando un sistema di controllo ad anello chiuso con un'elevata risposta dinamica che aiuta a prevenire i difetti causati dalle variazioni della posizione di messa a fuoco durante la lavorazione. taglio delle lastre.

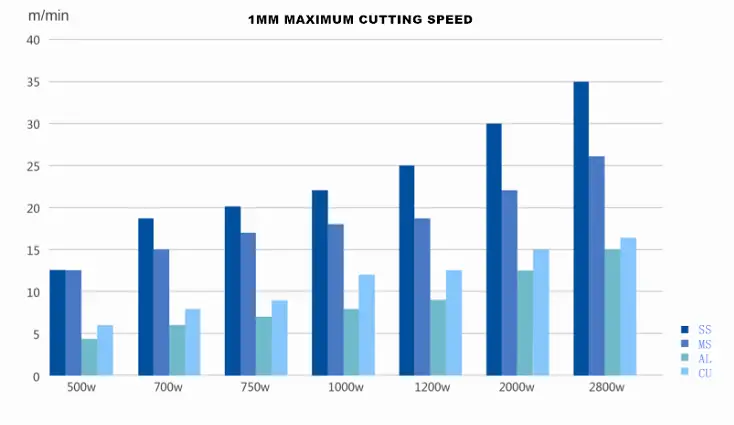

La potenza del laser è un parametro critico che influenza in modo significativo lo spessore di taglio, la velocità, la larghezza del taglio e la qualità complessiva delle operazioni di taglio laser. In generale, una potenza laser più elevata consente di tagliare materiali più spessi a velocità più elevate. Tuttavia, la relazione tra queste variabili è più sfumata e richiede un'attenta ottimizzazione.

Per ogni combinazione di spessore del materiale e velocità di taglio, esiste un intervallo di potenza laser ottimale che riduce al minimo la rugosità superficiale e massimizza la qualità del taglio. Lo scostamento da questo intervallo ottimale comporta un aumento della rugosità superficiale, una riduzione dell'efficienza di lavorazione e un aumento dei costi operativi. Una potenza eccessiva può causare problemi di bruciatura o di zona termicamente alterata (ZTA), mentre una potenza insufficiente può causare tagli incompleti o una maggiore formazione di scorie.

È fondamentale notare che quando la potenza del laser e la pressione del gas di assistenza sono mantenute costanti, la velocità di taglio e la larghezza del taglio presentano una relazione inversa non lineare. Quando la velocità di taglio aumenta, la larghezza del taglio diminuisce e viceversa. Questa relazione è essenziale per ottenere un controllo dimensionale preciso nei pezzi tagliati al laser.

La correlazione tra velocità di taglio e rugosità superficiale del bordo di taglio segue una curva parabolica. Partendo da zero, l'aumento della velocità di taglio riduce inizialmente la rugosità superficiale. Questo miglioramento continua fino a raggiungere una velocità ottimale in cui la rugosità superficiale è ridotta al minimo. Oltre questo punto, ulteriori aumenti di velocità portano a tagli incompleti e a un deterioramento della qualità della superficie.

I moderni sistemi di taglio laser CNC utilizzano algoritmi di controllo adattivi per regolare dinamicamente la potenza del laser in base alla velocità di taglio e alla geometria. Ad esempio, quando si affrontano piccoli raggi o angoli acuti in cui è necessario ridurre la velocità di taglio, il sistema diminuisce automaticamente la potenza del laser per mantenere l'apporto energetico ottimale ed evitare il surriscaldamento o l'eccessiva larghezza del taglio.

Questo controllo adattativo della potenza è particolarmente importante per ottenere un'elevata precisione e un'eccellente qualità dei bordi in pezzi complessi con dimensioni variabili. Consente di ottenere una qualità di taglio costante su sezioni rettilinee, curve e dettagli intricati senza interventi manuali.

La comprensione e l'ottimizzazione di questi parametri interconnessi - potenza del laser, velocità di taglio, spessore del materiale e dinamica del gas di assistenza - è essenziale per ottenere operazioni di taglio laser di alta qualità ed economiche in un'ampia gamma di materiali e applicazioni.

Vedi anche:

Come principianti nel campo del taglio laser, vi sentite spesso sopraffatti durante il processo? Può essere disorientante sperimentare con lastre, gas, pressioni d'aria e potenze diverse e non riuscire a ottenere i risultati desiderati.

Vi siete chiesti come scegliere il gas ausiliario giusto e quali fattori influenzano la qualità del taglio? Quale gas ausiliario utilizzare per i diversi materiali? Come si controlla la pressione del gas ausiliario e quali sono i requisiti di purezza?

È importante capire il ruolo del gas ausiliario nel taglio laser. Viene utilizzato per soffiare via le scorie nella Taglio a filoraffreddare la superficie del materiale in lavorazione per ridurre la zona colpita dal calore, raffreddare la lente protettiva per evitare la contaminazione e, in alcuni casi, proteggere il metallo di base.

Tipi di gas ausiliari e caratteristiche

I gas ausiliari comunemente utilizzati in taglio laser sono azoto, ossigeno e aria.

Il gas ausiliario è fondamentale nel taglio laser perché aiuta a rimuovere il materiale fuso e vaporizzato dal taglio e soffia via il fumo generato durante il processo di taglio, riducendo qualsiasi ostacolo al processo di taglio.

I requisiti di pressione e portata del gas ausiliario variano a seconda dello spessore e del tipo di materiale da tagliare.

Quando si tagliano piastre di acciaio a basso tenore di carbonio, in genere si utilizza l'ossigeno. L'uso dell'ossigeno nel taglio dell'acciaio al carbonio ha lo scopo di incendiare e rimuovere il materiale fuso.

Come principianti nel campo del taglio laser, incontrate spesso difficoltà durante il processo di taglio laser? Pur avendo provato diverse piastre, gas, pressioni d'aria e potenze, potreste ancora non essere sicuri della combinazione ottimale.

Per scegliere il miglior gas ausiliario, è essenziale comprenderne il ruolo e i fattori che influenzano la qualità del taglio, come la pressione e il flusso, nonché la purezza del gas.

Per il taglio di lamiere di acciaio a basso tenore di carbonio si utilizza tipicamente l'ossigeno. Il ruolo dell'ossigeno nel processo di taglio è quello di alimentare e rimuovere il materiale fuso.

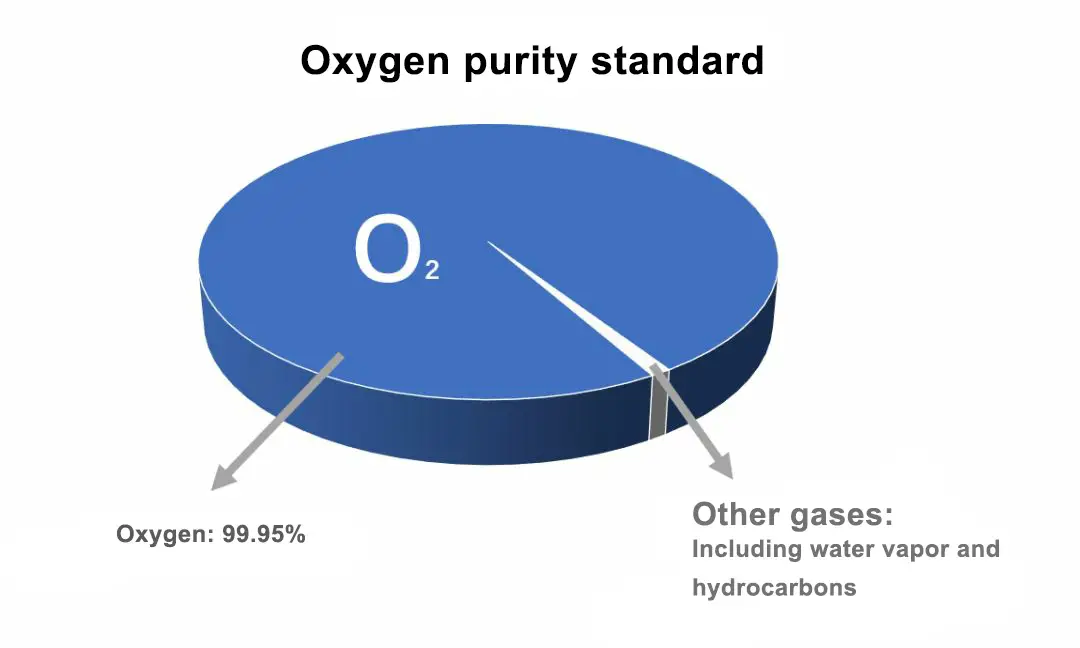

La purezza dell'ossigeno deve essere superiore a 99,5%; una purezza maggiore determina una superficie di taglio più brillante.

Tuttavia, impurità come l'acqua possono avere un impatto significativo sulla qualità di taglio della lastra. Se la purezza dell'ossigeno non è sufficientemente elevata o se i pezzi hanno requisiti di qualità superficiale più elevati, può essere necessario migliorare la purezza attraverso l'essiccazione dell'ossigeno o altri metodi.

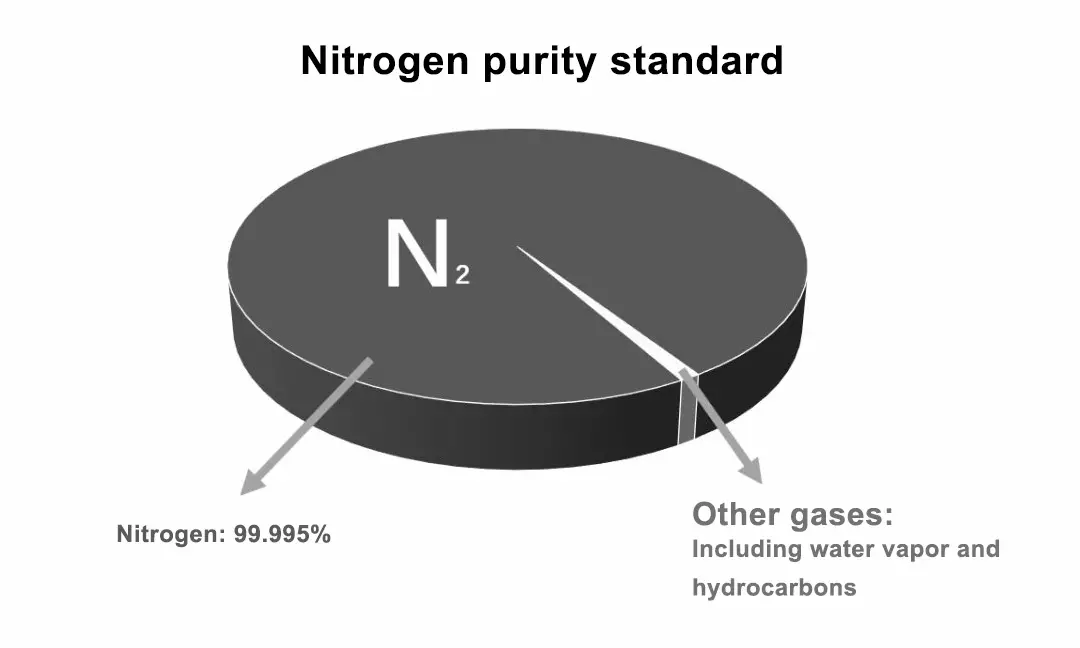

L'azoto viene solitamente utilizzato per il taglio di materiali inossidabili acciaio e lega di alluminio materiali. Il ruolo dell'azoto è quello di eliminare l'ossidazione e rimuovere la fusione.

La pressione dell'azoto aumenta con lo spessore della piastra.

Per il taglio dell'acciaio inossidabile, la purezza dell'azoto deve essere superiore al 99,999%. L'azoto a bassa purezza può causare l'ingiallimento della superficie di taglio e una minore luminosità.

Un campione nella figura di taglio laser è stato tagliato con azoto liquido di elevata purezza (99,99%), con una pressione del gas compresa tra 0,8 e 1,0 MPa.

Standard di purezza del gas ausiliario

Per la lavorazione laser di diversi materiali è necessario l'uso di gas ausiliari adatti.

Le impurità nel gas ausiliario possono avere effetti dannosi sulla lente, con conseguenti fluttuazioni della potenza di taglio e incongruenze sulle superfici di taglio anteriore e posteriore.

Standard di pressione del gas ausiliario

La quantità di pressione dell'aria che può essere utilizzata per i vari tipi di gas ausiliari è diversa. In base alle caratteristiche del gas, come l'infiammabilità e la combustione, l'esperienza ha dimostrato che il gas ausiliario può impedire il ritorno delle scorie durante il processo di taglio, proteggendo così l'obiettivo interno della macchina. testa del laser.

In altre parole, a parità di potenza di lavorazione, di materiale e di spessore della lamiera, maggiore è la pressione del gas, maggiore è la quantità di fumo e di polvere che può essere soffiata via alla velocità dell'unità.

Pertanto, un valore di pressione dell'aria più elevato comporta una più rapida velocità di taglio laserPer questo motivo l'azoto viene utilizzato per il taglio di lamiere sottili.

Si può concludere che la regola generale per la velocità di taglio di lastre sottili è: Ossigeno < Aria < Azoto. Questa regola può essere utilizzata come punto di partenza per la scelta dei gas ausiliari da parte degli utenti meno esperti.

Nota: la regola generale di cui sopra non si applica al taglio laser di lamiere spesse. Il tipo di gas di taglio utilizzato deve essere scelto in base alle caratteristiche della singola lastra.

Dopo aver letto questo articolo, si dovrebbe avere una conoscenza di base delle caratteristiche dei tre gas ausiliari. Vediamo più da vicino.

Ossigeno

L'ossigeno viene utilizzato principalmente per il taglio dell'acciaio al carbonio. Il calore di reazione dell'ossigeno viene utilizzato per aumentare l'efficienza di taglio, ma la pellicola di ossido che ne deriva aumenta il fattore di assorbimento spettrale del raggio del materiale riflettente.

In questo modo l'estremità della fenditura appare nera o giallo scuro.

L'ossigeno viene utilizzato principalmente per il taglio dell'acciaio da laminazione, acciaio laminato per la saldatura di strutture, acciaio al carbonio per costruzioni meccaniche, lamiere per alta tensione, lamiere per utensili, acciaio inox, lamiere di acciaio galvanizzato, rame, leghe di rame, ecc.

Il requisito di purezza dell'ossigeno è generalmente 99,95% o superiore. La sua funzione principale è quella di aiutare a bruciare e soffiare via la fusione tagliata.

La pressione e la portata richieste sono diverse e sono determinate dalle dimensioni del modello di ugello e dallo spessore del materiale da tagliare. In generale, la pressione richiesta è di 0,3-1Mpa e la portata varia in base allo spessore del materiale da taglio. materiale da taglio.

Ad esempio, per il taglio di acciaio al carbonio da 22 mm, la portata dovrebbe essere di 10 m3/h, compreso l'ossigeno di protezione del doppio ugello.

Nitrogeno

Alcuni metalli richiedono l'uso di azoto per prevenire l'ossidazione durante il taglio e mantenere la qualità della superficie di taglio. Il risultato è una faccia finale biancastra della fenditura e un'elevata resistenza alla saldatura, alle sbavature e alla corrosione.

Il principale materiali che possono essere tagliati con l'azoto sono l'acciaio inossidabile, l'acciaio placcato, l'ottone, l'alluminio e le leghe di alluminio. L'obiettivo dell'uso dell'azoto è quello di prevenire l'ossidazione e di soffiare via la fusione.

Per un taglio di alta qualità, è necessaria un'elevata purezza dell'azoto (99,999% è spesso richiesto per l'acciaio inossidabile con uno spessore di 8 mm o più). La pressione richiesta è relativamente alta, di solito circa 1,5 MPa. Per gli acciai inossidabili più spessi (12 mm o più, fino a 25 mm), può essere necessaria una pressione di 2 MPa o superiore.

La portata dell'azoto varia in base al tipo di ugello utilizzato, ma in genere è piuttosto elevata. Ad esempio, il taglio di acciaio inox da 12 mm richiede una portata di 150 m3/h, mentre il taglio di acciaio inossidabile da 3 mm richiede solo 50 m3/h.

Air

L'uso dell'aria come gas ausiliario nella lavorazione laser è conveniente in quanto può essere ottenuto direttamente da un compressore d'aria. Sebbene contenga 20% ossigeno, l'efficienza di taglio è bassa rispetto all'ossigeno ed è simile all'azoto.

Una traccia di pellicola di ossido può apparire sulla superficie del taglio, ma può anche aiutare a prevenire la caduta del rivestimento. L'estremità del taglio ha un aspetto giallastro.

Utilizzato principalmente per il taglio di materiali come alluminio, rame inossidabile, ottone, lamiere di acciaio galvanizzato e non metalli. Tuttavia, quando sono richiesti prodotti di alta qualità, l'aria compressa non è adatta per taglio dell'alluminioNon è consentito l'uso di alluminio, leghe di alluminio e acciaio inox, in quanto si ossida il materiale di base.

La scelta del gas ausiliario dipende dal costo del taglio e dai requisiti del prodotto. Ad esempio, quando si taglia l'acciaio inossidabile per prodotti di bassa qualità che saranno sottoposti a ulteriori lavorazioni, si può utilizzare l'aria per ridurre i costi.

D'altra parte, quando il prodotto tagliato è il prodotto finale, è necessario utilizzare un gas protettivo come l'azoto, come nel caso dei prodotti artigianali.

Pertanto, è necessario scegliere il gas ausiliario in base alle caratteristiche del prodotto nel processo di taglio.

Vedi anche:

Utilizzando un raggio laser ad alta densità di energia per riscaldare il pezzo, la temperatura aumenta rapidamente e raggiunge il punto di ebollizione del materiale in un tempo molto breve, causando la vaporizzazione del materiale e la formazione di vapore.

Questo vapore in rapido movimento crea un'incisione nel materiale e allo stesso tempo lo fa evaporare.

Il calore di vaporizzazione dei materiali è solitamente elevato e richiede una grande quantità di potenza e un'alta densità di potenza per la vaporizzazione laser.

Questa tecnica viene utilizzata per tagliare materiali metallici sottili e nonmateriali metallici come carta, stoffa, legno, plastica e gomma.

Durante il processo di vaporizzazione, il vapore porta via il materiale fuso e i detriti, formando un foro.

Circa 40% del materiale viene disciolto in vapore, mentre 60% viene espulso sotto forma di gocce dal flusso durante il processo di vaporizzazione.

Quando la densità di potenza del raggio laser in ingresso supera una certa soglia, il materiale nel punto di irradiazione del raggio inizia a evaporare e a formare un foro. Il buco assorbe tutta l'energia del fascio in entrata, comportandosi come un corpo nero.

I fori sono circondati da pareti di metallo fuso e il flusso d'aria ausiliario, lungo l'asse del fascio, porta via il materiale fuso che circonda il foro.

Mentre il pezzo si muove, il foro viene sincronizzato orizzontalmente, formando un taglio nella direzione di taglio. Il raggio laser continua a irradiare lungo il bordo della cucitura, facendo sì che il materiale fuso venga soffiato via continuamente o periodicamente attraverso le fessure.

Il taglio per fusione laser non richiede la vaporizzazione completa del metallo e utilizza solo 1/10 dell'energia necessaria per la vaporizzazione.

Questo metodo è utilizzato principalmente per il taglio di materiali non ossidabili o di metalli attivi come acciaio inossidabile, titanio, alluminio e leghe.

Il principio del taglio laser a ossigeno è simile a quello del taglio ossiacetilenico. Utilizza il laser come fonte di preriscaldamento e impiega l'ossigeno e altri gas attivi come gas di taglio.

Da un lato, il gas reagisce con il metallo da tagliare e provoca una reazione di ossidazione, rilasciando una quantità significativa di calore.

D'altra parte, l'ossido fuso e il metallo fuso vengono espulsi dall'area di reazione, formando un taglio nel metallo.

Grazie all'elevata quantità di calore generata durante la reazione di ossidazione, il taglio laser ad ossigeno richiede solo la metà dell'energia necessaria per il taglio per fusione e ha una velocità di taglio più elevata rispetto al taglio per vaporizzazione laser e al taglio per fusione.

Questo metodo è utilizzato principalmente per tagliare acciaio al carbonio, acciaio al titanio, acciaio trattato termicamente e altri materiali metallici facilmente ossidabili.

Il processo di ossitaglio laser può essere descritto come segue:

Per i materiali fragili soggetti a danni da calore, il taglio mediante riscaldamento del raggio laser ad alta velocità e controllo è noto come taglio a frattura controllata.

L'aspetto chiave di questo processo di taglio è che il raggio laser riscalda una piccola area del materiale fragile, provocando un grande gradiente termico e una significativa deformazione meccanica nella regione, causando la rottura del materiale.

Finché il gradiente di riscaldamento viene mantenuto in equilibrio, il raggio laser può guidare le cricche in qualsiasi direzione desiderata.

È importante notare che questo tipo di taglio non è adatto per tagliare angoli o spigoli vivi. È inoltre difficile riuscire a tagliare una forma grande e chiusa.

La velocità di taglio del taglio a frattura controllata è rapida e non richiede una potenza eccessiva, pena la fusione della superficie del pezzo e la rottura del tagliente.

I principali parametri di controllo sono la potenza laser e la dimensione dello spot.

Taglio laser classificato per gas di taglio:

| Taglio a fiamma viva | Taglio a fusione | |

|---|---|---|

| Gas da taglio | Ossigeno | Azoto |

| Caratteristiche | Grande spessore di taglio | Sezione di taglio senza strato di ossido |

| Velocità di taglio elevata | Meno bave di taglio | |

| Ha uno strato ossidato | Tagliare il gas è costoso | |

| Sezione di taglio con un cavo di traino posteriore | Taglio lento velocità | |

| Una parte del materiale necessita di ossigeno per partecipare alla perforazione | ||

| Materiale applicabile | Acciaio al carbonio | Acciaio inox, alluminio, lamiera zincata |

Rispetto ad altri metodi di taglio termico, il taglio laser si distingue per l'elevata velocità di taglio e la qualità superiore.

In particolare, si possono riassumere i seguenti aspetti:

Il taglio laser offre una migliore qualità di taglio grazie al piccolo spot laser, all'alta densità di energia e alla velocità di taglio.

Il fascio laser viene focalizzato su un piccolo punto, ottenendo un'elevata densità di potenza nel punto focale.

L'apporto di calore del fascio è significativamente superiore a quello riflesso, trasmesso o diffuso dal materiale.

Questo porta a un rapido riscaldamento e alla vaporizzazione del materiale, creando un poro attraverso l'evaporazione.

Con il movimento lineare relativo del fascio e del materiale, il foro si forma continuamente in una fessura stretta.

L'effetto del calore sul tagliente è minimo e non si verifica alcuna deformazione del pezzo.

Nel processo di taglio, viene aggiunto il gas ausiliario adatto al materiale tagliato.

Quando l'acciaio viene tagliato, l'ossigeno viene utilizzato come gas ausiliario e il metallo fuso per produrre materiale di ossidazione a reazione chimica esotermica, contribuendo al contempo a soffiare via le scorie nella fessura.

Quando si tagliano materiali plastici come il polipropilene, si utilizza l'aria compressa.

Quando si tagliano materiali infiammabili come cotone e carta, si utilizza il gas inerte.

Il gas ausiliario che entra nell'ugello può anche raffreddare la lente di messa a fuoco, evitando che la polvere entri nella sede della lente per contaminarla e causarne il surriscaldamento.

La maggior parte dei materiali organici e inorganici può essere tagliata con il laser.

L'industria della lavorazione dei metalli pesanti, che significa molto per il sistema di produzione industriale, molti materiali metallici, indipendentemente dalla loro durezza, possono essere tagliati senza deformazioni.

Naturalmente, i materiali ad alta riflettanza come l'oro, l'argento, il rame e l'alluminio sono anche buoni conduttori di calore, per cui il taglio laser è difficile e non può nemmeno essere effettuato.

Taglio laser senza bava e senza rughe. È di alta precisione, migliore di Taglio al plasma.

Per molte industrie manifatturiere meccaniche ed elettriche, grazie al moderno sistema di taglio laser controllato dal programma del microcomputer, è possibile tagliare facilmente pezzi di diverse forme e dimensioni. tranciatura, processo di formatura dello stampo;

Sebbene la sua velocità di lavorazione sia ancora inferiore a quella della fustella, non consuma lo stampo, non deve essere riparato e risparmia anche il tempo di sostituzione dello stampo, risparmiando così il costo di lavorazione e riducendo il costo di produzione. Pertanto, è molto più economico in generale.

L'incisione di taglio laser è stretta, le fessure sono parallele e perpendicolari alla superficie e la precisione dimensionale dei pezzi da tagliare può raggiungere ±0,05 mm.

La superficie di taglio è liscia e bella, la rugosità superficiale è di poche decine di micrometri e persino il taglio laser può essere utilizzato come ultimo processo. Non è necessaria alcuna lavorazione e i pezzi possono essere utilizzati direttamente.

Dopo il taglio laser, la larghezza della zona colpita dal calore è ridotta, le prestazioni del materiale vicino alla fenditura sono quasi inalterate e la deformazione del pezzo è ridotta, la precisione di taglio è elevata, la geometria della fenditura è buona e la forma della sezione trasversale della fenditura è relativamente regolare e rettangolare.

Il confronto tra i metodi di taglio laser, ossiacetilenico e al plasma è mostrato in Tabella 1.

Il materiale da taglio è una piastra di acciaio a basso tenore di carbonio con spessore di 6,2 mm.

Tabella 1 Taglio laser vs. taglio ossiacetilenico vs. taglio al plasma

| Metodi di taglio | Larghezza della fessura /mm | Zona interessata dal calore Larghezza /mm | Forma a fessura | Velocità di taglio | Costo dell'attrezzatura |

|---|---|---|---|---|---|

| Taglio laser | 0.2-0.3 | 0.04-0.06 | Parallelo | Veloce | Alto |

| Taglio ossiacetilenico | 0.9-1.2 | 0.6-1.2 | Relativamente parallelo | Lento | Basso |

| Taglio al plasma | 3.0-4.0 | 0.5-1.0 | Cuneo & Inclinazione | Veloce | Medio |

Grazie alle sue caratteristiche di trasmissione, le macchine da taglio laser sono in genere dotate di più piani di lavoro a controllo numerico, che consentono un controllo numerico completo del processo di taglio.

Durante il funzionamento, è possibile tagliare pezzi di forme diverse semplicemente cambiando il programma di controllo numerico. Ciò consente di eseguire tagli bidimensionali e tridimensionali.

Taglio di un disco a basso tenore di carbonio da 2 mm lamiera d'acciaio con una macchina per il taglio laser in fibra da 1200 W può portare a una velocità di taglio di 600 cm/min.

Quando si taglia una lastra di resina di polipropilene da 5 mm, la velocità di taglio può raggiungere i 1200 cm/min.

Il materiale non deve essere bloccato o fissato durante il taglio laser, con conseguente risparmio di tempo nella preparazione delle attrezzature e nel processo di carico e scarico.

Il raggio laser viene focalizzato per creare un punto di energia altamente concentrato, che presenta diversi vantaggi chiave per le applicazioni di taglio.

In primo luogo, il raggio laser può essere trasformato in un'intensa energia termica in un'area molto ristretta, dando luogo a un'energia termica:

(1) una fessura stretta e diritta;

(2) una zona di impatto termico minimo in prossimità del tagliente;

(3) deformazione locale minima.

In secondo luogo, il raggio laser opera senza contatto fisico con il pezzo da lavorare, rendendolo un sistema senza contatto. utensile da taglioche offre i vantaggi di:

(1) nessuna deformazione meccanica del pezzo;

(2) nessun problema di usura o rottura degli utensili;

(3) la capacità di tagliare qualsiasi materiale, indipendentemente dalla sua durezza.

Infine, il fascio laser è altamente controllabile e flessibile, il che porta alla realizzazione di un'immagine di qualità:

(1) facilità di integrazione con le apparecchiature di automazione, rendendo semplice l'automazione del processo di taglio;

(2) capacità illimitata di ripetere i tagli sullo stesso pezzo;

(3) la possibilità di ottimizzare l'uso del materiale disponendo i tagli sull'intera lastra con l'aiuto di un computer.

I materiali che possono essere tagliati con una macchina per il taglio laser includono materiali compositi a matrice metallica, pelle, legno e fibre.

Tuttavia, ogni materiale presenta livelli diversi di adattabilità al taglio laser a causa delle sue proprietà termofisiche uniche e dei tassi di assorbimento della luce laser.

Le prestazioni di taglio laser di diversi materiali utilizzando una sorgente laser CO2 sono illustrate nella tabella seguente.

| I materiali | Capacità di assorbire la luce laser | Prestazioni di taglio | ||

|---|---|---|---|---|

| Metallo | Au, Ag, Cu, Al | Basso assorbimento del laser luce | In generale, è più difficile da lavorare e le lastre di Cu e Al di 1-2 mm possono essere tagliate al laser. | |

| W, Mo, Cr, Ti | Grande assorbimento della luce laser | Se si utilizza una lavorazione a bassa velocità, la lastra sottile può essere tagliata, mentre per metalli come Ti e Zr singoli è necessario utilizzare l'aria come gas ausiliario. | ||

| Fe, Ni, Pb, Sn | Più facile da elaborare | |||

| Non metallo | Materiale organico | Acrilico, polietilene, polipropilene, poliestere, PTFE | Permeare alla luce di incandescenza | La maggior parte dei materiali può essere tagliata con un laser di piccola potenza. Poiché questi materiali sono infiammabili, la superficie tagliata si carbonizza facilmente. L'acido acrilico e il politetrafluoroetilene non si carbonizzano facilmente. In genere, è possibile utilizzare azoto o aria secca come gas ausiliario. |

| Pelle, legno, stoffa, gomma, carta, vetro, epossidica, plastica fenolica | Non può permeare la luce ad incandescenza | |||

| Materiale inorganico | Vetro, fibra di vetro | Grande espansione termica | Il vetro, la ceramica, la porcellana, ecc. sono soggetti a crepe durante o dopo la lavorazione, mentre il vetro al quarzo con uno spessore inferiore a 2 mm ha buone proprietà di taglio. | |

| Ceramica, vetro di quarzo, amianto, mica, porcellana | Piccola espansione termica | |||

Rispetto ad altri metodi di lavorazione tradizionali, il taglio laser presenta una maggiore versatilità.

In primo luogo, gli altri metodi di taglio termico non sono in grado di tagliare in un'area così piccola come può fare il raggio laser, il che comporta tagli più ampi, zone termicamente colpite più estese e deformazioni significative.

In secondo luogo, il laser può tagliare materiali non metallici, cosa che non è possibile con altri metodi di taglio a caldo.

Il taglio con l'ausilio dell'ossigeno consente di ottenere risultati migliori per il materiale.

Quando si utilizza l'ossigeno come gas di lavorazione, si verifica una leggera ossidazione sul bordo di taglio. Per le lastre di spessore fino a 4 mm, il taglio ad alta pressione può essere eseguito con azoto, senza ossidazione del bordo di taglio.

Per le lastre di spessore superiore a 10 mm, l'uso di una lastra speciale in combinazione con il laser e l'applicazione di olio sulla superficie del pezzo possono migliorare la qualità del taglio.

L'ossigeno può essere utilizzato quando l'ossidazione del tagliente è accettabile. L'uso dell'azoto consente di ottenere un tagliente non ossidato e privo di bave che non richiede ulteriori lavorazioni.

L'applicazione di un film di olio di rivestimento sulla superficie della piastra può migliorare l'effetto di perforazione senza sacrificare la qualità della lavorazione.

L'alluminio, nonostante la sua elevata riflettività e conducibilità termica, può essere tagliato con uno spessore inferiore a 6 mm, a seconda del tipo di lega e della capacità del generatore laser.

Quando si taglia con l'ossigeno, la superficie di taglio è ruvida e dura. Utilizzando l'azoto si ottiene una superficie di taglio liscia.

L'alluminio puro è difficile da tagliare a causa del suo elevato grado di purezza.

Solo se il sistema è dotato di un dispositivo di "assorbimento a riflessione" è possibile tagliare l'alluminio, poiché senza di esso il componente ottico viene danneggiato dalla riflessione.

Le lastre di titanio vengono tagliate utilizzando argon e azoto come gas di processo. Gli altri parametri di taglio possono essere riferiti a quelli utilizzati per l'acciaio al nichel-cromo.

Sia l'ottone che il rame hanno un'elevata riflettività e un'eccellente conducibilità termica. Le lastre di ottone con uno spessore di 1 mm possono essere tagliate utilizzando l'azoto come gas di lavorazione.

Le lastre di rame con uno spessore inferiore a 2 mm possono essere tagliate utilizzando l'ossigeno come gas di lavorazione.

Tuttavia, è essenziale che sul sistema sia installato un dispositivo di "assorbimento riflettente", altrimenti la riflessione causerà danni ai componenti ottici.

Rispetto ad altri metodi di taglio termico, il taglio laser si distingue per la velocità di taglio e l'alta qualità dei tagli. Alcuni dei suoi principali vantaggi sono:

Eccellente qualità di taglio:

Il taglio laser ha una larghezza di incisione ridotta (in genere 0,1-0,5 mm), un'elevata precisione (con un foro distanza dal centro errore di 0,1-0,4 mm e un errore di dimensione del profilo di 0,1-0,5 mm) e una rugosità superficiale uniforme (con un valore Ra di 12,5-25μm). Le giunture tagliate non richiedono in genere ulteriori lavorazioni prima della saldatura.

Velocità di taglio rapida:

Ad esempio, una fresa laser da 2KW può tagliare acciaio al carbonio di 8 mm di spessore a una velocità di 1,6 m/min e acciaio inossidabile di 2 mm di spessore a una velocità di 3,5 m/min, con un'influenza termica e una deformazione minime.

Pulito, sicuro e rispettoso dell'ambiente:

Il taglio laser migliora l'ambiente di lavoro degli operatori, in quanto è pulito, sicuro e non crea inquinamento.

Vedi anche:

Si riassume come segue:

(1) Buona qualità di taglio.

Grazie al piccolo spot di luce laser e all'alta densità di energia, il taglio laser può ottenere una migliore qualità di taglio.

(1) Le incisioni di taglio laser sono strette, con bordi di taglio paralleli e perpendicolari alla superficie, e la precisione delle dimensioni dei pezzi tagliati può raggiungere + 0,05 mm.

(2) La superficie di taglio è pulita e liscia, con una rugosità superficiale di poche decine di micron. In alcuni casi, il taglio laser può essere utilizzato anche come fase finale, consentendo di utilizzare direttamente i pezzi senza ulteriori lavorazioni.

(3) Dopo il taglio laser, l'area interessata dal calore è molto piccola e le proprietà del materiale vicino al taglio sono in gran parte inalterate. Inoltre, la deformazione del pezzo in lavorazione è minima, con conseguente elevata precisione di taglio e una forma rettangolare regolare nella sezione trasversale del taglio.

(2) Alta efficienza di taglio.

A causa della caratteristiche del laser Le macchine per il taglio laser sono in genere dotate di più postazioni di lavoro CNC, che consentono di eseguire l'intero processo di taglio con il solo ausilio del CNC.

In funzione, è possibile tagliare pezzi di forma diversa semplicemente cambiando il programma NC, e si possono eseguire tagli sia 2D che 3D.

(3) Velocità di taglio elevata.

La velocità di taglio per l'acciaio dolce da 2 mm con una fresa laser da 1200 W può raggiungere i 600 cm/min, mentre per una lastra di resina polipropilenica da 5 mm la velocità di taglio può raggiungere i 1200 cm/min.

Il materiale non deve essere bloccato durante il taglio laser, il che non solo fa risparmiare utensili, ma riduce anche il tempo necessario per caricare e scaricare i materiali.

(4) Taglio senza contatto.

Nel taglio laser, la torcia di taglio non entra in contatto con il pezzo e non c'è usura degli utensili. Non è necessario sostituire la "fresa" per lavorare pezzi di forma diversa.

L'unica modifica necessaria riguarda i parametri di uscita del laser. Inoltre, il processo di taglio laser è poco rumoroso, a basse vibrazioni e non provoca alcun inquinamento.

(5) Numerose varietà di materiali da taglio.

Rispetto al taglio ossiacetilenico e al taglio al plasma, il taglio laser è in grado di tagliare una più ampia varietà di materiali, tra cui metalli, non metalli, compositi a base di metallo e a matrice non metallica, pelle, legno e fibre.

Tuttavia, l'idoneità del taglio laser per questi materiali varia a causa delle loro diverse proprietà termiche e fisiche, nonché dei diversi tassi di assorbimento del laser.

A causa delle limitazioni della potenza del laser e delle dimensioni dell'apparecchiatura, le taglierine laser sono limitate nella loro capacità di tagliare lamiere e tubi più spessi.

All'aumentare dello spessore del pezzo, la velocità di taglio diminuisce notevolmente.

Inoltre, le apparecchiature di taglio laser sono costose e comportano un elevato investimento iniziale.

La tecnologia del taglio laser ha rivoluzionato la fabbricazione dei metalli, offrendo un'alternativa di alta precisione ai metodi di taglio tradizionali. Grazie alla sua velocità di taglio superiore e all'eccezionale qualità dei bordi, il taglio laser è diventato indispensabile nei moderni processi produttivi.

Negli ultimi anni, l'avvento delle macchine per il taglio laser in fibra ha ulteriormente migliorato l'efficienza e la versatilità delle operazioni di taglio laser dei metalli. Questi sistemi offrono una migliore qualità del fascio, una maggiore potenza e requisiti di manutenzione ridotti rispetto alle loro controparti a CO2.

La valutazione della qualità di un plotter laser è fondamentale per garantire prestazioni ottimali e qualità del prodotto. La qualità di taglio della macchina è un indicatore primario delle sue capacità complessive. Sulla base di un'ampia esperienza nel settore e delle migliori pratiche, abbiamo identificato nove criteri chiave che i clienti possono utilizzare per valutare efficacemente i laser cutter. Questi criteri di riferimento forniscono un quadro completo per valutare le prestazioni della macchina, la qualità dei bordi e la precisione di taglio complessiva.

Vedi anche:

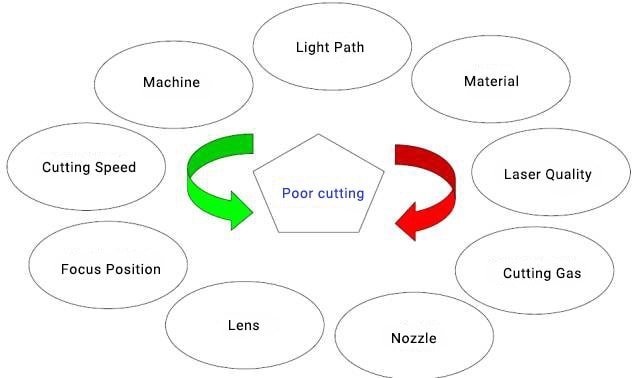

Fattori hardware

Fattori di parametro

Ottimizzando sistematicamente questi fattori hardware e di parametro, è possibile migliorare significativamente la qualità del taglio laser, ottenendo tagli più puliti, una migliore finitura dei bordi e una maggiore precisione complessiva nei processi di fabbricazione dei metalli.

La maggior parte delle macchine per il taglio laser sono controllate da programmi CNC o integrate in robot di taglio. Come metodo di lavorazione di alto livello, il taglio laser può tagliare un'ampia gamma di materiali, compreso il taglio 2D o 3D di materiali sottili. lamiere di metallo.

Nell'industria automobilistica, la tecnologia di taglio laser è ampiamente utilizzata per tagliare lamiere complesse e varie parti curve, come i finestrini del tetto dell'auto.

Ad esempio, Volkswagen AG utilizza un laser da 500W per tagliare questi componenti. Nell'industria aerospaziale, la tecnologia di taglio laser viene utilizzata principalmente per tagliare materiali speciali per l'aviazione come leghe di titanio, leghe di alluminio, leghe di nichel, leghe di cromo, acciaio inossidabile, ossido di cerio, materiali compositi, plastica, ceramica e quarzo.

I componenti aerospaziali lavorati con il taglio laser includono tubi di fiamma dei motori, leghe di titanio a parete sottile, telai di aerei, lega di titanio pelli, poppe lunghe delle ali, sponde di coda, rotori principali di elicotteri e piastrelle in ceramica per l'isolamento termico della navetta spaziale.

Il taglio laser è ampiamente utilizzato anche nell'industria dei materiali non metallici. Può tagliare sia materiali duri e fragili, come nitruro di silicio, ceramica e quarzo, sia materiali flessibili, come stoffa, carta, fogli di plastica e gomma.

Ad esempio, il taglio laser può essere utilizzato nell'industria dell'abbigliamento per risparmiare da 10% a 12% di materiale e aumentare l'efficacia di oltre tre volte.

I prodotti adatti al taglio laser possono essere generalmente classificati in tre categorie:

I recenti progressi nella tecnologia di taglio laser includono:

Vedi anche:

Di seguito sono riportate le risposte ad alcune domande frequenti:

Le frese laser a fibra sono altamente versatili e in grado di tagliare un'ampia gamma di materiali con elevata precisione ed efficienza. Questi materiali includono principalmente vari metalli e alcune materie plastiche.

Per quanto riguarda i metalli, le frese laser a fibra eccellono nel taglio di acciaio inossidabile fino a 19 mm di spessore, acciai al carbonio fino a 15 mm di spessore e acciaio zincato fino a 13 mm di spessore. Possono inoltre trattare alluminio e leghe di alluminio fino a 10 mm, rame e sue leghe fino a 5 mm, titanio fino a 7,6 mm e leghe di nichel fino a 10 mm. L'uso di gas di assistenza come azoto, ossigeno o argon aiuta a gestire il processo di taglio, soprattutto per metalli riflettenti come alluminio e rame.

Per quanto riguarda le materie plastiche, le taglierine laser in fibra possono tagliare efficacemente materiali come l'acrilico (PMMA), il poliossimetilene (POM), il polipropilene, il polietilene, il nylon e l'ABS (acrilonitrile butadiene stirene). Ogni tipo di plastica richiede un'attenta gestione della potenza per evitare problemi come la fusione, la deformazione o il rilascio di fumi nocivi, garantendo un processo di taglio senza problemi.

Alcuni materiali non sono adatti al taglio laser in fibra, tra cui il vetro, il cloruro di polivinile (PVC), il policarbonato, il polistirene espanso e la fibra di vetro o di carbonio rivestita, a causa di problemi quali lo scarso assorbimento della lunghezza d'onda, il rilascio di fumi tossici e l'infiammabilità.

Nel complesso, le frese laser a fibra offrono un'elevata precisione, velocità di lavorazione, una zona a bassa emissione di calore e un'usura ridotta degli utensili, rendendole altamente efficienti per il taglio di una varietà di metalli e di alcuni materiali plastici.

Il taglio laser in fibra è altamente preciso rispetto ad altri metodi di taglio grazie a diversi fattori chiave. Le macchine per il taglio laser in fibra possono raggiungere tolleranze estremamente strette, spesso intorno a ±0,003 pollici (±0,076 mm) o addirittura ±0,0005 pollici (±0,013 mm) in condizioni ottimali. Questa precisione è in gran parte attribuita alle dimensioni ridotte dello spot del fascio dei laser a fibra, che può essere di 10-30 micron. Ciò si traduce in fenditure più strette e in zone termicamente più ridotte, migliorando l'accuratezza e la qualità dei tagli.

Rispetto ad altre tecnologie di taglio laser, i laser a fibra superano i laser YAG e CO2 in termini di precisione. I laser YAG offrono in genere una precisione di processo di circa ±0,05 mm, mentre i laser CO2 hanno una precisione di circa ±0,1 mm. La qualità superiore del fascio dei laser a fibra, che si avvicina al limite di diffrazione, contribuisce a tagli più uniformi e precisi che non possono essere raggiunti dai laser YAG o CO2.

Rispetto ai metodi di taglio tradizionali, come il taglio al plasma o gli strumenti meccanici, il taglio laser in fibra si distingue in modo significativo. Il taglio al plasma, ad esempio, ha generalmente una tolleranza di ±0,020 pollici, che è meno precisa del taglio laser in fibra. La precisione dei laser in fibra è ulteriormente migliorata dall'uso di lenti in fibra ottica per guidare il fascio laser, da sistemi guidati da computer spesso integrati con software CAD e dal fascio di energia intenso e costante prodotto dai laser in fibra.

I laser a fibra sono particolarmente efficaci per tagliare piastre metalliche di spessore medio e sottile (fino a 8 mm) con elevata velocità e precisione. Sono particolarmente apprezzati nei settori che richiedono standard esigenti, come quello aerospaziale, elettronico e automobilistico, grazie alla loro capacità di gestire progetti intricati e dettagli fini con grande precisione. In generale, il taglio laser in fibra è rinomato per la sua precisione superiore ed è la scelta preferita per le applicazioni in cui l'accuratezza e la qualità sono fondamentali.

Il taglio laser in fibra offre diversi vantaggi significativi rispetto ai metodi di taglio tradizionali. Uno dei vantaggi principali è l'elevata precisione e accuratezza, che consente tagli estremamente fini e dettagliati con tolleranze ristrette, rendendolo ideale per progetti intricati e geometrie complesse. Questa precisione garantisce anche uno spreco minimo di materiale e finiture di alta qualità, riducendo la necessità di ulteriori lavorazioni.

In termini di velocità ed efficienza, i tagli laser in fibra operano molto più velocemente dei metodi tradizionali, aumentando significativamente la produttività e riducendo i tempi di produzione. Questa capacità di alta velocità è particolarmente evidente nel taglio di materiali sottili, dove i laser in fibra possono superare le altre tecnologie di taglio con un margine sostanziale.

L'efficienza energetica è un altro vantaggio fondamentale. I laser a fibra convertono una percentuale maggiore di energia elettrica in luce laser, con conseguente riduzione del consumo energetico e dei costi operativi. Questa efficienza energetica si traduce anche in una minore impronta ambientale, rendendo il taglio laser in fibra un'opzione più sostenibile.

Le macchine per il taglio laser in fibra sono note anche per la loro versatilità, in quanto tagliano efficacemente un'ampia gamma di materiali, compresi i metalli altamente riflettenti come l'alluminio, il rame e l'ottone, che possono rappresentare una sfida per altri tipi di laser. Questa versatilità le rende adatte a diverse applicazioni industriali.

I costi di manutenzione e di funzionamento sono inferiori con i laser a fibra grazie alla loro struttura a stato solido, che comporta un minor numero di parti mobili e di materiali di consumo. Ciò comporta una riduzione dei tempi di inattività e delle spese di manutenzione, con un ulteriore miglioramento del rapporto costo-efficacia.

Il design compatto delle macchine da taglio laser in fibra consente di risparmiare spazio prezioso negli ambienti di produzione, rendendole la scelta ideale per le strutture con vincoli di spazio. Inoltre, la tecnologia stabile e avanzata utilizzata nei laser a fibra garantisce prestazioni e affidabilità costanti.

Nel complesso, il taglio laser in fibra offre una precisione, una velocità, un'efficienza energetica, una versatilità e costi operativi inferiori che lo rendono una scelta vantaggiosa rispetto ai metodi di taglio tradizionali per molte applicazioni industriali.

Il costo delle macchine per il taglio laser in fibra tende generalmente a essere più elevato rispetto ad altri tipi di macchine per il taglio laser, a causa della loro tecnologia avanzata e delle loro capacità superiori. Le macchine per il taglio laser in fibra, ottimizzate per il taglio dei metalli ad alta precisione e velocità, variano in genere da $20.000 a $500.000. Questa variazione di prezzo è influenzata da fattori quali la potenza di uscita (da 500W a oltre 20kW), le dimensioni del piano di taglio e le caratteristiche specifiche per le applicazioni industriali.

Al contrario, le macchine per il taglio laser CO2, più comunemente utilizzate per materiali non metallici come il legno, l'acrilico e il tessuto, hanno una fascia di prezzo inferiore, compresa tra $8.000 e $50.000. Le macchine CO2 entry-level si possono trovare a meno di $5.000, mentre i modelli di fascia alta arrivano fino a $50.000.

Le taglierine laser a diodo, adatte sia ai principianti che alle operazioni intermedie, sono più accessibili, con prezzi compresi tra $5.000 e $20.000. Le taglierine laser Nd: YAG, note per la loro versatilità nel taglio di vari materiali tra cui metalli e plastiche, hanno un prezzo compreso tra $40.000 e $300.000.

Se si considerano i costi operativi e di manutenzione, le macchine laser a fibra offrono generalmente spese operative inferiori rispetto ai laser a CO2. Ad esempio, un sistema laser in fibra da 4kW ha un costo medio orario di $6,24, rispetto a $12,73 all'ora per una fresa laser CO2 da 4kW. Inoltre, i laser a fibra richiedono in genere meno manutenzione grazie al minor numero di parti mobili, riducendo ulteriormente i costi a lungo termine.

In generale, anche se le frese laser a fibra comportano un investimento iniziale più elevato, la loro efficienza, la precisione e i minori costi operativi possono fornire un valore significativo a lungo termine, soprattutto per le aziende che si concentrano sul taglio dei metalli.

Le ultime tendenze della tecnologia di taglio laser in fibra sono caratterizzate da significativi progressi in termini di potenza, precisione, automazione e sostenibilità. I laser in fibra ad alta potenza, in grado di funzionare fino a 80 kW, consentono velocità di taglio più elevate e la gestione di materiali più spessi con una precisione eccezionale, rendendoli ideali per settori esigenti come l'aerospaziale e la produzione pesante. Anche la tecnologia di sagomatura del fascio è migliorata, concentrando il fascio laser su diametri più piccoli per ridurre al minimo le zone colpite dal calore e la distorsione del materiale, ottenendo tagli più puliti.

Un'altra tendenza è rappresentata dalle ottiche adattive, che consentono di regolare in tempo reale il raggio laser in base alle variazioni di spessore del materiale e alle condizioni ambientali, migliorando così la precisione e la velocità di taglio. L'automazione e l'integrazione sono sempre più diffuse, con pacchetti software intelligenti e algoritmi di taglio dinamici che semplificano i flussi di lavoro e ottimizzano le prestazioni. L'integrazione della robotica aumenta la produttività e riduce i costi di manodopera automatizzando i sistemi di carico e i processi produttivi.

L'intelligenza artificiale e l'apprendimento automatico sono pronti a rivoluzionare il taglio laser in fibra, consentendo alle macchine di ottimizzare le impostazioni in base ai dati storici e di prevedere i percorsi di taglio più efficienti. Questa tecnologia promette di ridurre gli scarti e aumentare la produzione. Anche la versatilità dei laser in fibra si sta espandendo, con la capacità di tagliare una varietà di materiali high-tech come i compositi e le leghe, fondamentali per i settori manifatturieri avanzati.

La sostenibilità è un aspetto sempre più importante, con macchine efficienti dal punto di vista energetico che consumano meno energia pur mantenendo prestazioni elevate, in linea con gli obiettivi ambientali. Il mercato delle macchine per il taglio laser è destinato a crescere in modo significativo, grazie all'adozione della tecnologia laser in fibra e alla domanda di soluzioni ingegneristiche di precisione. Nel complesso, queste tendenze evidenziano la continua evoluzione della tecnologia di taglio laser in fibra verso una maggiore efficienza, adattabilità e responsabilità ambientale.