Immaginate di saldare con uno strumento di precisione che non tocca nemmeno il metallo. La saldatura laser a distanza (RLW) sfrutta la potenza dei laser in fibra per rivoluzionare il processo di saldatura, offrendo velocità, flessibilità ed efficienza senza pari. Questo articolo esplora come i sistemi RLW, con i loro fasci di alta qualità e la tecnologia di scansione avanzata, stiano trasformando i settori dall'automotive all'aerospaziale. I lettori potranno conoscere il funzionamento, i vantaggi e le sfide dell'RLW, nonché le applicazioni pratiche e le prospettive future di questa tecnologia all'avanguardia.

La tecnologia della saldatura laser a distanza (RLW), un processo di saldatura laser robotizzato senza contatto, ha registrato progressi significativi negli ultimi anni. Ciò ha portato a una maggiore efficienza produttiva e a una maggiore flessibilità di lavorazione nel processo di saldatura laser.

Il concetto di RLW è stato introdotto per la prima volta nel 1996 da John Macken.

Una delle caratteristiche principali dell'RLW è la perfetta combinazione di un sistema di illuminazione ad alta potenza e di un fascio di luce abbagliante. laser di qualità con una lunga lunghezza focale (fino a 1600 mm) e un dispositivo di scansione galvanometrico.

Rispetto alla saldatura laser tradizionale, la RLW offre maggiore velocità, cicli più brevi e maggiore flessibilità.

La ricerca sulla tecnologia RLW è stata applicata a vari tipi di tipi di laser per lungo tempo. Il laser in fibra ad alta potenza con una lunghezza d'onda di 1080 nm è in grado di trasmettere il raggio laser attraverso la fibra e di migliorare la precisione della messa a fuoco e la flessibilità di lavorazione.

D'altra parte, il laser CO2 con una lunga lunghezza d'onda di 10,6μm non può trasmettere il fascio attraverso la fibra ottica.

Grazie alla sua lunghezza d'onda ideale e all'eccellente qualità del fascio, il laser in fibra ad alta potenza è la scelta preferita per le applicazioni RLW, superando i tradizionali laser CO2 e Nd: YAG.

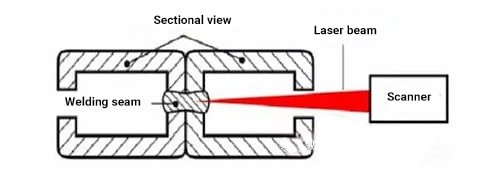

Il principio di funzionamento dell'RLW consiste nel riflettere e dirigere il raggio laser attraverso una scansione galvanometrica, consentendo una trasmissione ad alta velocità sulla superficie del pezzo.

La scansione 2D è la più utilizzata nel campo della RLW. Consiste in un sistema galvanometrico con due specchi di scansione della luce che possono essere ruotati elettricamente. Il sistema può gestire una potenza di uscita di 5 kW, il che lo rende più economico della scansione 3D.

Tuttavia, la RLW deve affrontare anche diverse sfide, come la necessità di una pre-elaborazione, i requisiti di qualità e stabilità della saldatura, la fornitura di gas di schermaturae il corretto serraggio e posizionamento della lastra placcata.

Rispetto alla saldatura laser tradizionale, la RLW richiede un numero maggiore di parametri di processo, che possono essere ampiamente classificati in tre gruppi: qualità del fascio, parametri di lavorazione e proprietà del materiale.

L'idea alla base della saldatura laser a distanza (RLW) non è del tutto nuova. Il suo principio principale consiste nel riflettere e posizionare il raggio laser focalizzato a una distanza specifica sopra il pezzo da saldare utilizzando uno scanner. La lunghezza focale tipica della saldatura laser a distanza è compresa tra 1000 e 1600 mm.

Nel 1996, John Macken ha effettuato il primo esperimento di RLW utilizzando un laser con una lunghezza focale di 1600 mm. Questo esperimento ha rappresentato una pietra miliare nello sviluppo del processo RLW, in quanto ha permesso di ottenere la saldatura di piccoli fori.

Lo scanner aiuta a proiettare correttamente il raggio laser su un pezzo di grandi dimensioni, con un'area di 1 m x 1 m o anche più grande, e la velocità di saldatura può raggiungere i 30 m/min.

Esistono due modalità di lavoro generali per il processo RLW: il sistema RLW con uno scanner integrato e il sistema RLW basato su un robot.

Il sistema RLW con scanner integrato utilizza un'unità di scansione, in genere uno scanner 2D, per mettere a fuoco e posizionare il raggio laser (vedere Figura 1(a)).

Il sistema RLW basato su robot utilizza un sistema a lunga durata.laser a fuoco specchio ottico e un robot a sei assi per il funzionamento. Il robot è responsabile del posizionamento del raggio laser sulla superficie del pezzo (vedere Figura 1(b)).

Figura 1. Sistema RLW con scanner integrato (a) e sistema RLW basato su robot (b)

Rispetto al sistema RLW robotizzato, il sistema RLW con scanner integrato ha una gamma più ampia di applicazioni, con un ciclo di lavorazione più breve e una maggiore precisione. Tuttavia, questo sistema ha requisiti molto più severi per quanto riguarda la qualità del raggio laser.

La tabella 1 mostra un confronto delle prestazioni del sistema RLW con scanner integrato, del sistema RLW basato su robot e della saldatura laser tradizionale.

Tabella 1. Confronto dei parametri tra il processo di saldatura a distanza e quello tradizionale processo di saldatura laser

| Parametri di prestazione tipici | Processo di saldatura laser tradizionale | Sistema RLW con scanner integrato | Sistema RLW basato su robot |

|---|---|---|---|

| Ciclo | 1 | 3 | 2 |

| Precisione | 3 | 3 | 2 |

| Praticità | 1 | 3 | 3 |

| Flessibilità | 2 | 3 | 3 |

| Programmabilità | 2 | 1 | 2 |

| Investimenti | 3 | 2 | 3 |

| Manutenzione | 3 | 2 | 3 |

1=molto male/molto poco; 2=non male; 3=buono

Per ottenere risultati di successo nella saldatura a distanza, devono essere soddisfatte le tre condizioni seguenti:

2.2.1. Scanner

Lo scanner assicura che il raggio laser venga guidato correttamente lungo il percorso di saldatura desiderato sulla superficie del pezzo e posizionato rapidamente.

La testa di scansione, altamente flessibile e leggera, consente al fascio di spostarsi rapidamente tra i punti di saldatura, riducendo il tempo necessario per il posizionamento rispetto ai processi di saldatura laser tradizionali.

La Figura 2 illustra i componenti tipici di una testa di scansione. L'unità di scansione è composta principalmente da una serie di galvanometri e da una lente.

Nella saldatura a distanza, il raggio laser passa prima attraverso la lente. La lente può essere regolata lungo l'asse ottico per modificare la posizione focale. Il raggio laser viene quindi riflesso e guidato successivamente dai galvanometri X e Y, raggiungendo infine il punto stabilito. cordone di saldatura e di mettere a fuoco con precisione la superficie del pezzo.

La Figura 3 mostra un tipico sistema di scansione 2D, che comprende un sensore di tracciamento delle giunture, un dispositivo di proiezione lineare e un'unità di scansione 2D altamente sensibile.

Figura 2. Componenti tipici della testa di scansione

Figura 3. I componenti principali del sistema di scansione 2D

2.2.2. Laser a fibra ad alta potenza

Negli ultimi anni, i laser in fibra ad alta potenza hanno conosciuto un rapido sviluppo e hanno dimostrato caratteristiche eccezionali nelle applicazioni di trattamento dei materiali.

I laser in fibra ad alta potenza con fasci di alta qualità possono fornire un'altissima densità di potenza di picco, raggiungendo diversi MW/mm2, che è fondamentale per la saldatura laser remota a lunga distanza e ad alta velocità.

I dati della ricerca indicano che i laser in fibra ad alta potenza presentano diversi vantaggi, quali:

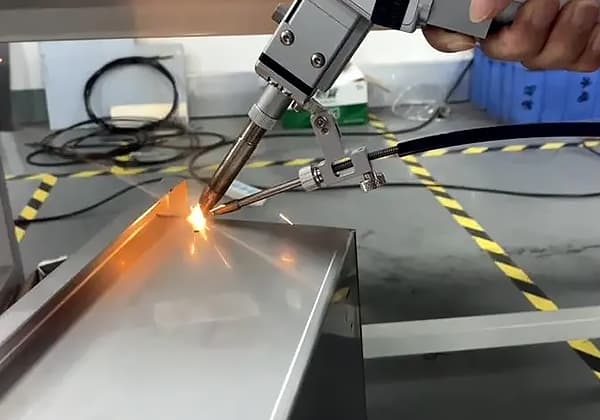

Come mostrato nella Figura 4, un'unità RLW dotata di un laser in fibra ad alta potenza è montata su un robot industriale e dispone di una testa di saldatura.

La ricerca indica che la remotizzazione saldatura laser in fibra può aumentare ulteriormente la velocità di saldatura, ridurre la perdita di filo di saldatura e torcia, diminuire i requisiti di serraggio di utensili e componenti e ridurre i costi di manutenzione associati ai processi di saldatura tradizionali.

Figura 4. Unità RLW con laser a fibra da 5 kW

Rispetto al laser tradizionale processo di saldaturaIl sistema RLW con scanner integrato presenta diversi vantaggi, come ad esempio:

2.3.1. Produzione efficiente

Il sistema RLW con scanner integrato è più efficiente grazie alla velocità di saldatura e al breve ciclo di lavorazione.

In condizioni normali, la velocità di saldatura può essere aumentata da 6 m/min a 30 m/min, a seconda della potenza di uscita del laser configurato.

L'eliminazione del tempo di non lavoro dello scanner può ridurre ulteriormente il ciclo di lavorazione di 80%.

Il movimento ininterrotto e il rapido posizionamento della testa di scansione consentono al sistema RLW di spostarsi tra le saldature in soli 50 ms, mentre il posizionamento del robot richiede in genere 2-3 secondi.

Di conseguenza, il ciclo di elaborazione del sistema RLW con scanner integrato è da 6 a 10 volte più veloce della resistenza saldatura a punti o saldatura ad arco.

2.3.2. Altamente flessibile

Il funzionamento a lunga distanza tra la testa di scansione e il pezzo nel sistema RLW offre una grande flessibilità durante la saldatura, che non è possibile con le apparecchiature di saldatura laser tradizionali.

Come mostrato nella Figura 5, la saldatura può essere completata solo con operazioni a lunga distanza.

Un altro vantaggio del funzionamento a lunga distanza è quello di evitare che il vapore metallico o gli spruzzi possano intaccare i componenti ottici.

Inoltre, le operazioni su lunghe distanze richiedono minori requisiti per i dispositivi di fissaggio, riducendo di fatto i costi delle apparecchiature nelle applicazioni che coinvolgono prodotti pesanti o di grandi dimensioni.

Figura 5. L'RLW è utilizzato per la saldatura di pezzi con scarsa accessibilità.

2.3.3. Vantaggio di costo

La RLW ha già dimostrato la sua economicità nella produzione di BIW. Numerosi risultati di ricerca dimostrano che il sistema RLW può ridurre i costi di produzione in vari modi, come ad esempio:

Tuttavia, la RLW presenta anche degli svantaggi, come la necessità di gas di protezione, travi di alta qualità, attrezzature e tracciamento della saldatura.

La sfida più grande per l'RLW è la fornitura di gas di protezione al pezzo. Il gas ausiliario deve coprire l'intera area di lavorazione, anziché muoversi in modo sincrono con la saldatura. Ciò richiede un gran numero di ugelli per iniettare simultaneamente il gas di protezione a una portata elevata per prevenire l'ossidazione ed evitare la contaminazione. Di conseguenza, è necessaria una grande quantità di gas di protezione, che aumenta il costo del processo.

Attualmente, la saldatura laser a resistenza (RLW) viene utilizzata principalmente per la produzione di massa di gruppi di pannelli piatti, che spesso comportano una notevole quantità di saldature.

L'industria automobilistica è un'area di applicazione chiave per l'RLW.

Ad oggi, circa 70 sistemi RLW sono stati implementati in vari processi produttivi, tra cui la produzione di sedili per auto (come sedili, telai, binari e pannelli), componenti della carrozzeria (come vani bagagli, pannelli posteriori, porte/sospensioni, pareti laterali e scambiatori di calore) e strutture interne (come nervature di rinforzo e ripiani del lunotto/guardie superiori).

I ricercatori hanno condotto numerosi test e studi su vari parametri di processo, come la velocità di saldatura, la posizione del fuoco, l'inclinazione del fascio, il gas di protezione, il design del giunto e le proprietà del metallo base, al fine di migliorare le caratteristiche del fascio di RLW. Queste caratteristiche includono potenza del laserqualità del fascio, lunghezza d'onda, diametro dello spot, lunghezza focale, modalità e polarizzazione.

I ricercatori hanno studiato gli RLW equipaggiati con laser a fibra utilizzando quattro diversi tipi di acciaio come materiali di base, tra cui acciaio dolce, acciaio galvanizzato, acciaio galvanizzato legato e acciaio inossidabile.

I principali parametri di processo sono presentati nella Tabella 2.

Tabella 2. Elenco dei parametri di processo di RLW con laser in fibra

| Materiali di base | Potenza di uscita | Lunghezza focale | Diametro spot. | Velocità di saldatura | Posizione di fuoco | Tempo |

|---|---|---|---|---|---|---|

| (Spessore mm) | KW | mm | μm | m/min | mm | (rif.) |

| Acciaio dolce S355 (1,5 mm) | (mm) 8 | 470 | 640 | 2-14 | 0 | 2008(6) |

| Acciaio dolce S235 | (mm) 8 | 1053 | 300-800 | 2-22 | -80-80 | 2007(15) |

| Acciaio zincato JAC270EN (1,5 mm) | 4 | 1250 | 360 | 5 | 0 | 2009(35) |

| Acciaio legato zincato GA60 (1 mm) | 4 | 1500 | / | 4 | 0 | 2009(8) |

| Acciaio inox 1.4301 (20 mm) | (SM) 3 | 500 | 109 | 4-10 | 0 | 2009(36) |

Inoltre, i ricercatori hanno esaminato in modo approfondito vari parametri di processo, tra cui la potenza di uscita, la velocità di saldatura, la fornitura di gas di protezione, l'inclinazione del fascio e la posizione di messa a fuoco.

Nel lavorazione laser processo, l'aumento della potenza del laser comporta un corrispondente aumento della velocità di saldatura.

Secondo i dati, quando si salda l'acciaio dolce con la saldatura laser a distanza, se la potenza di uscita del laser a fibre viene aumentata da 4 kW a 8 kW mentre il diametro del punto rimane costante, la velocità di saldatura aumenta in modo significativo. Tuttavia, con l'aumento della potenza del laser, possono verificarsi problemi come spruzzi e cedimenti della saldatura che possono influire negativamente sulla qualità della saldatura. qualità della saldatura.

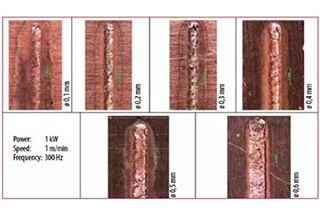

La Figura 7 mostra la relazione tra la potenza del laser e la velocità di saldatura e la profondità di penetrazione durante la saldatura dell'acciaio dolce S355 con la saldatura laser a distanza.

Come indica il grafico, l'aumento della potenza del laser comporta un incremento della velocità di saldatura e della profondità di penetrazione.

Figura 7. Influenza della potenza di uscita sull'RLW (con dispositivo di scarico, senza gas di protezione, diametro dello spot 640 mm, lunghezza focale 470 mm, acciaio dolce S335).

La velocità di saldatura è un fattore critico nel processo di saldatura laser a resistenza (RLW).

La velocità di saldatura è determinata principalmente dalla densità di potenza, dalla profondità di penetrazione richiesta, dalla modalità laser, dalla posizione del fuoco e dal numero di scansioni.

La velocità di saldatura influenza l'aspetto del bagno di saldatura, la forma del giunto di saldatura e la profondità di penetrazione.

La Figura 8 illustra la relazione tra la velocità di saldatura e la profondità di saldatura quando la saldatura laser a distanza viene eseguita su acciaio inossidabile 1.4301 con diverse potenze laser.

Come illustrato nella Figura 8, velocità di saldatura più elevate comportano profondità di saldatura minori, mentre una maggiore potenza laser comporta profondità di saldatura maggiori.

Figura 8. L'influenza della velocità di saldatura sulla profondità di saldatura RLW

(Acciaio inox 1.4301, 3 tipi di potenza di uscita, lunghezza focale 500 mm)

L'utilizzo del gas di protezione durante la saldatura laser a distanza offre diversi vantaggi, tra cui la prevenzione dell'ossidazione dell'area di saldatura, la riduzione del vapore metallico, l'eliminazione delle particelle metalliche dal percorso del fascio, la stabilizzazione della processo di saldaturae prevenire la formazione di plasma.

Quando si esegue la RLW su acciaio, i gas protettivi più comunemente utilizzati sono argon, elio, azoto e aria compressa.

La portata tipica del gas di protezione RLW è di circa 15-20 litri al minuto, che varia in base alla lunghezza dell'area di saldatura.

Figura 9. L'influenza del gas di protezione sulla profondità di saldatura RLW e sulla velocità di saldatura

(Piastra d'acciaio, potenza di uscita 8 kW)

Quando si effettuano operazioni a distanza ad alta potenza saldatura laser in fibraL'impatto del gas di protezione sulla profondità e sulla velocità di saldatura è illustrato nella Figura 8.

Indipendentemente dall'utilizzo del gas di protezione, all'aumentare della velocità di saldatura, la profondità di penetrazione continuerà a diminuire.

Tuttavia, a velocità di saldatura inferiori a 5 metri al minuto, l'uso del gas di protezione diventa un fattore significativo per il processo di saldatura. Questo probabilmente perché la grande quantità di vapore metallico generato nei piccoli fori ostacola il processo di saldatura.

Quando la velocità di saldatura è aumentata a 14 metri al minuto, l'effetto del gas di protezione sulla profondità di saldatura RLW ha iniziato a diventare più pronunciato.

Grazie alla lunga distanza di lavoro, la gamma di angoli di inclinazione accettabili per la saldatura laser a resistenza (RLW) è ampia.

Le dimensioni e la forma del punto prodotto dal raggio laser sulla superficie del pezzo variano al variare dell'angolo di inclinazione.

Al variare della densità di potenza e dell'assorbanza, l'angolo del fascio influisce sulla profondità di penetrazione e sull'ampiezza dell'interfaccia.

Quando l'angolo di inclinazione supera i 60°, influisce significativamente sulla profondità di penetrazione. Al contrario, si osservano poche differenze nel processo di saldatura quando l'angolo di inclinazione è compreso tra 20° e 30°.

Secondo i dati, quando l'angolo di inclinazione è compreso tra 0° e 20°, non ha alcun impatto sulla qualità della saldatura.

La posizione del fuoco influenza la profondità di penetrazione, la forma del giunto di saldatura e la qualità del taglio.

La posizione focale del raggio laser varia in funzione dello spessore del materiale di base.

Per ottenere il miglior effetto di penetrazione, la posizione focale è in genere posta a circa 1 millimetro sopra la superficie del pezzo.

La Figura 10 illustra la relazione tra la posizione focale e la profondità di penetrazione quando una disco laser è utilizzato per la saldatura laser a distanza dell'acciaio.

Come mostrato nella Figura 10, quando la posizione focale è a 0 millimetri sulla superficie del pezzo, la profondità di penetrazione è massima.

All'aumentare della distanza del raggio laser focalizzato, la profondità di penetrazione diminuisce.

Figura 10. Effetto della posizione di messa a fuoco sulla profondità e sulla larghezza della saldatura RLW

L'obiettivo di questo articolo è quello di indagare sulla processo di saldatura laser utilizzando laser a fibra.

Il processo di saldatura laser in fibra a distanza ha un grande potenziale per un'ampia gamma di applicazioni.

Grazie alla sua elevata produttività, all'eccellente flessibilità e al basso costo complessivo, il processo è stato adottato nell'industria automobilistica.

Per l'unità di saldatura laser a fibra remota, lo scanner è il componente più critico.

Tuttavia, per ottenere buoni risultati di saldatura, gli utenti devono considerare anche una serie di parametri di processo, come la qualità del fascio, la potenza del laser, la velocità di saldatura, l'alimentazione del gas di protezione, la posizione del fuoco e altri ancora, durante la saldatura laser a distanza.