Vi siete mai chiesti come vengono prodotti i pezzi di precisione? La tranciatura fine è una tecnologia rivoluzionaria che produce componenti di alta qualità con una precisione e una velocità senza precedenti. In questo post ci immergeremo nell'affascinante mondo della tranciatura fine, esplorandone i principi, i vantaggi e le applicazioni reali. Scoprite come questo processo innovativo sta rivoluzionando i settori dall'automotive all'elettronica, come spiegato dal nostro team di esperti ingegneri meccanici. Preparatevi a rimanere stupiti dalla precisione e dall'efficienza della tranciatura fine!

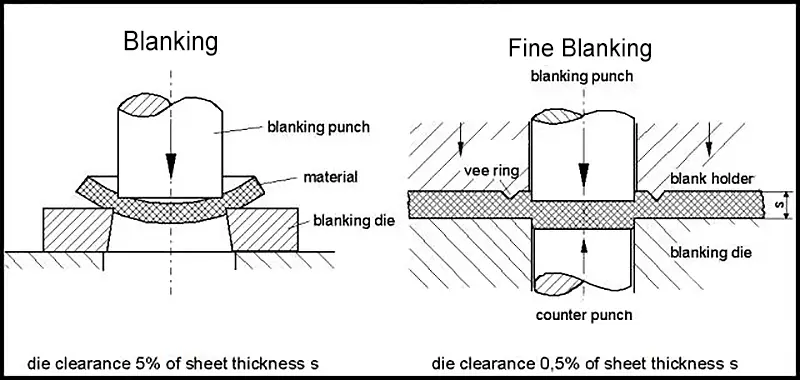

La differenza tra la tranciatura ordinaria e quella fine processo di tranciatura

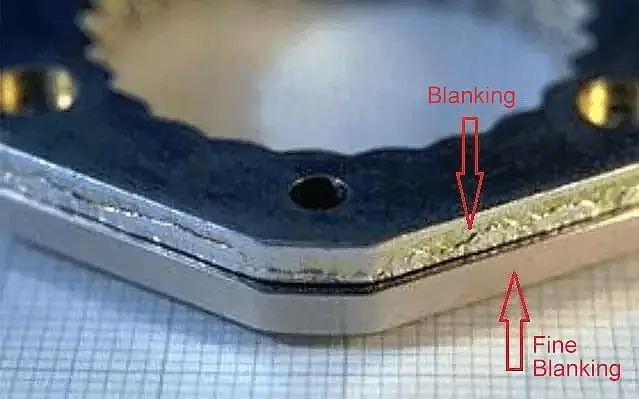

Confronto tra le facce di taglio di pezzi di stampaggio ordinario e di pezzi di tranciatura fine

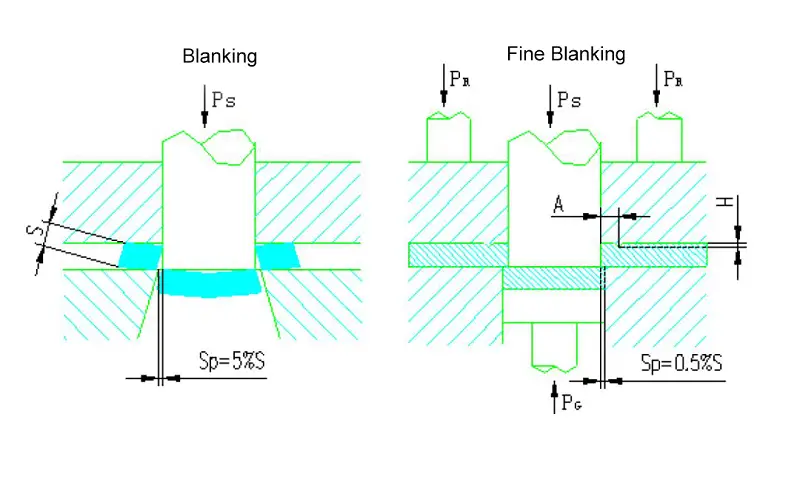

Durante il processo di punzonatura, la piastra di pressatura dell'ingranaggio ad anello viene utilizzata per applicare una forza sul materiale e premerlo sullo stampo femmina, creando una pressione laterale sulla superficie interna del dente a forma di V. Questo aiuta a prevenire la lacerazione nella zona di taglio e il flusso laterale del metallo. Questo aiuta a prevenire le lacerazioni nella zona di taglio e il flusso laterale del metallo.

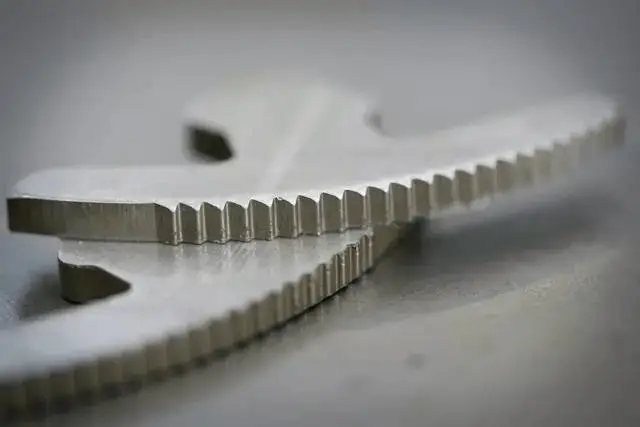

Ventola freno a mano FORD da 6 mm di spessore (settore freno a mano)

Mentre gli stampi di punzonatura vengono premuti nel materiale, viene applicata la contropressione dell'espulsore per comprimere il materiale. Questo, insieme all'uso di una piccola fessura e di uno stampo concavo con bordo arrotondato, elimina la concentrazione delle tensioni e pone il metallo nella zona di taglio sotto una triplice sollecitazione di compressione, riducendo la tensione di trazione e migliorando la plasticità del materiale.

Questo approccio evita la piegatura, lo stiramento e la lacerazione che si verificano tipicamente nella tranciatura ordinaria, facendo invece in modo che il materiale venga tranciato in pezzi attraverso il puro taglio lungo la forma del bordo dello stampo, ottenendo superfici di taglio di alta qualità, lisce e uniformi.

Parti del sedile TESLA di 6 mm di spessore

Nella tranciatura fine, la forza di pressatura, il gioco di tranciatura e il raggio del bordo dello stampo sono interdipendenti ed essenziali. L'influenza di questi fattori è interconnessa e quando il gioco è uniforme e il raggio del bordo è adeguato, è possibile produrre una sezione liscia con un materiale di pressatura minimo.

Flangia di composizione dei tubi TOYOTA di 6 mm di spessore

Requisiti di planarità estremamente elevati

La tranciatura fine, nota anche come tranciatura di precisione, è un processo avanzato di stampaggio dei metalli che si è evoluto dalle tecniche di tranciatura convenzionali. Sebbene entrambi i processi rientrino nella categoria di separazione della lamiera, la tranciatura fine impiega parametri e configurazioni di utensili specifici che la distinguono dalla tranciatura generale. I pezzi ottenuti presentano caratteristiche di qualità superiore, tra cui superfici di taglio eccezionalmente lisce, formazione minima di bave e tolleranze dimensionali ristrette.

Questo processo ad alta precisione utilizza una pressa a tripla azione e un'attrezzatura appositamente progettata, che include funzioni quali un punzone di tranciatura fisso, un contropunzone e un penetratore ad anello a V. Il flusso controllato del materiale durante l'operazione consente di produrre geometrie complesse con una precisione prossima alla forma netta, eliminando spesso la necessità di operazioni secondarie.

Se integrata con processi complementari di formatura a freddo come la piegatura, l'imbutitura, la flangiatura, la coniatura e l'estrusione di precisione, la tranciatura fine dimostra un notevole potenziale di sostituzione dei metodi di produzione tradizionali. Offre un'alternativa convincente alla tranciatura convenzionale, alla lavorazione meccanica, alla forgiatura, alla fusione e alla metallurgia delle polveri in diversi settori, tra cui quello automobilistico, aerospaziale, elettronico e dei macchinari di precisione. Questa sostituzione è guidata dai vantaggi tecnici della tranciatura fine, come un migliore utilizzo dei materiali, una maggiore funzionalità dei pezzi e tempi di ciclo di produzione ridotti, uniti ai vantaggi economici, tra cui costi di produzione complessivi inferiori e maggiore produttività.

La capacità della tranciatura fine di produrre componenti con caratteristiche complesse, tolleranze ristrette e un'eccellente finitura superficiale in un'unica operazione la rende particolarmente preziosa per la produzione di pezzi critici come ingranaggi, ruote dentate, componenti di bloccaggio e staffe complesse. Poiché le industrie continuano a richiedere maggiore precisione ed efficienza, la tranciatura fine è destinata a svolgere un ruolo sempre più importante nei moderni processi produttivi.

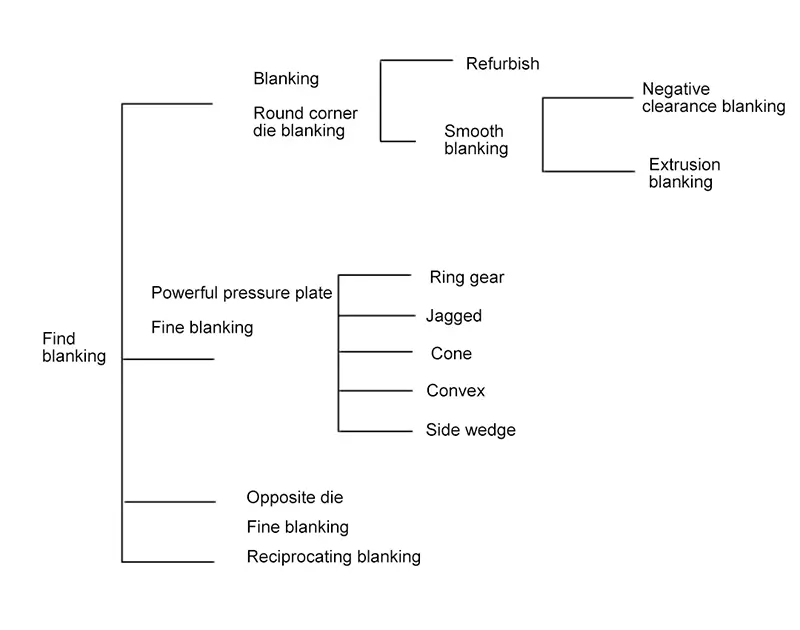

I vari metodi di tranciatura fine sono classificati come segue in base ai loro metodi tecnologici:

1. Differenza tra tranciatura e la tranciatura fine

La tranciatura fine di cui spesso si parla non è la tranciatura fine in senso generale (come la rifilatura, la tranciatura di finitura e la tranciatura ad alta velocità, ecc.), ma la tranciatura fine con una piastra di pressione forte (vedi figura sotto).

Il principio di base della tranciatura fine consiste nell'utilizzare una pressa speciale (a tre vie di forza) per produrre deformazioni plastiche e di taglio del materiale con l'aiuto di uno stampo appositamente strutturato per ottenere pezzi tranciati fini di alta qualità.

2. Tranciatura fine caratteristiche del processo

La tabella seguente mostra le caratteristiche dei due diversi metodi di processo: tranciatura generale e tranciatura fine.

| Caratteristiche tecniche | Bscrocco | Tranciatura fine |

| Forme di separazione dei materiali | Deformazione a taglio (strappo controllato) | Deformazione da taglio plastico (soppressione dello strappo) |

| 2.Qualità del lavoro | ||

| Precisione delle dimensioni | ISO11-13 | ISO7-11 |

| Rugosità della superficie tranciata Ra (um) | Ra>6,3 | Ra1.6~0.4 |

| Errore di forma e di posizione: | ||

| planarità | grande | piccolo (0,02 mm/10 mm) |

| non perpendicolarità | grande | Piccolo (monofacciale 0,0026mm/1mm) |

| difetto affondato | (20~35)%S | (10~25)%S |

| bava | bidimensionale, grande | A senso unico, piccolo |

| 3. morire | ||

| Divario | Bilaterale (5-10)%S | monofacciale 0,5% S |

| Bordo | affilato | smusso |

| 4. materiali per lo stampaggio | Nessun requisito | Buona plasticità (sferificazione) |

| 5. Lubrificazione | generale | speciale |

| 6. Presse | ||

| Stato della forza | Normale (forza unidirezionale) | Speciale (forza tridimensionale) |

| Carico del processo | lavoro di piccola deformazione | Il lavoro di deformazione è da 2 a 2,5 volte quello della tranciatura fine generale. |

| Protezione dell'ambiente | Rumore e forti vibrazioni | Bassa rumorosità, basse vibrazioni |

| 7. I costi | basso | Alto (breve periodo di ammortamento) |

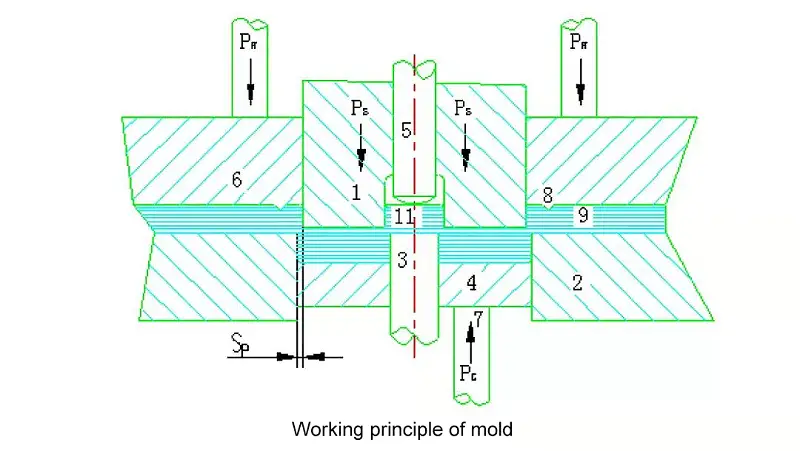

3. Principio di funzionamento dello stampo

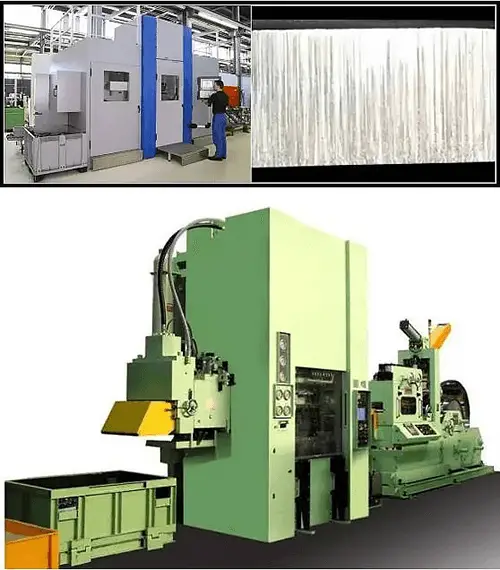

La tranciatrice fine è un'attrezzatura speciale per realizzare il processo di tranciatura fine.

Come mostrato nella figura seguente, ci sono tre tipi di forze (PS, PR, PG) che agisce sulla matrice durante la tranciatura fine.

Prima dell'inizio della punzonatura attraverso la forza dell'anello PR, attraverso la linea di taglio all'esterno della piastra di guida (6), in modo che la forma a V anello di trasmissione (8) premuto nel materiale e premuto sullo stampo, generando così una pressione laterale sulla superficie interna dell'anello dentato a forma di V per evitare la lacerazione del materiale nella zona di taglio e il flusso laterale del metallo al di fuori della zona di taglio.

Allo stesso tempo, la contropressione PG viene premuto dall'espulsore (4) nella linea di taglio, che preme il materiale contro le camme, e nello stato premuto, sotto l'azione della forza di punzonatura PS.

Il metallo nella zona di taglio si trova in uno stato di tensione di compressione a tre vie, che aumenta la plasticità del materiale.

A questo punto, il materiale segue la forma del bordo dello stampo e punzona il pezzo in pura forma di taglio.

Al termine della punzonatura, PR e PG La pressione viene rilasciata, lo stampo viene aperto e i pezzi e gli scarti vengono espulsi dalla forza di espulsione PRA e la forza di espulsione PGA rispettivamente, e vengono soffiati via con aria compressa.

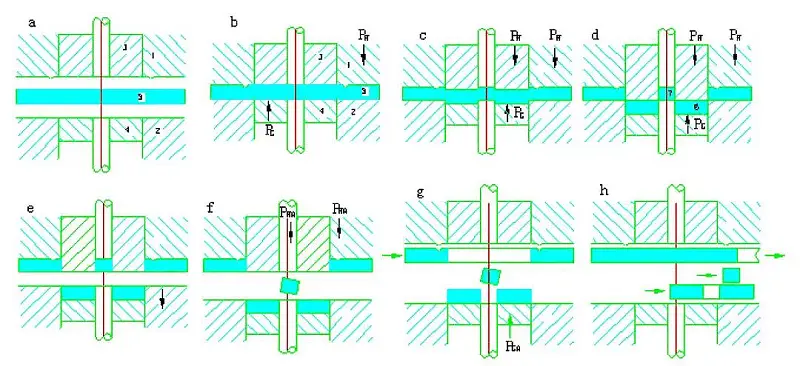

4. Processo di lavorazione della tranciatura fine

(a) Lo stampo viene aperto e il materiale viene alimentato;

(b) Lo stampo viene chiuso e il materiale all'interno e all'esterno del bordo di taglio (linea di tranciatura) viene compresso dalla forza anulare e dalla contropressione;

(c) Il materiale viene tranciato con la forza di tranciatura PSe la forza di pressione PR e PG sono efficacemente pressati nell'intero processo;

(d) Alla fine della corsa dello slittone, il punzone si trova nella matrice e gli scarti del foro vengono scaricati nella matrice di uscita;

(e) La forza anulare PR e la contropressione PG vengono rimossi e la matrice viene aperta;

(f) Nella posizione in cui viene applicata la forza dell'anello dentato, l'effetto è quello di espellere i residui del foro e di eliminare la forza di scarico PRA dal giro di punzonatura;

(g) Nella posizione in cui viene applicata la contropressione, a questo punto l'effetto è: la forza di ribaltamento PGA dalla matrice.

Il materiale inizia ad essere alimentato;

h) Scaricare con un soffio o rimuovere i materiali di scarto delle parti fini e dei fori interni.

L'alimentazione del materiale è completa.

La tecnologia di tranciatura fine dei pezzi ha come obiettivo principale quello di soddisfare i requisiti tecnici e funzionali dei pezzi, oltre a essere semplice ed economica durante la produzione in lotti. I fattori che influenzano la tecnologia includono:

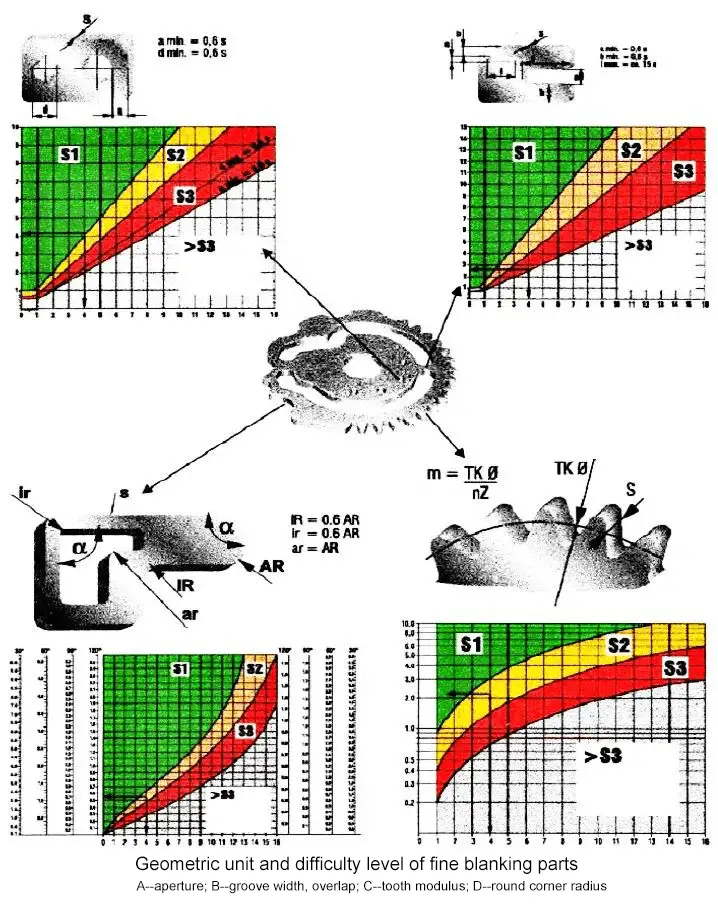

La tecnologia della struttura della tranciatura fine si riferisce agli elementi che compongono la geometria del pezzo, compresa la determinazione del raggio di raccordo minimo, dell'apertura, dello spessore della parete, della larghezza dell'anello, della larghezza della scanalatura e del modulo di punzonatura, tra gli altri. Questi valori tendono a essere più piccoli per i pezzi di tranciatura fine rispetto a quelli di tranciatura generale, come determinato dal principio della tranciatura fine. Tuttavia, parametri strutturali ben progettati possono migliorare la qualità del prodotto e ridurre i costi di produzione.

Nota: la figura a cui si fa riferimento nel testo originale non è inclusa.

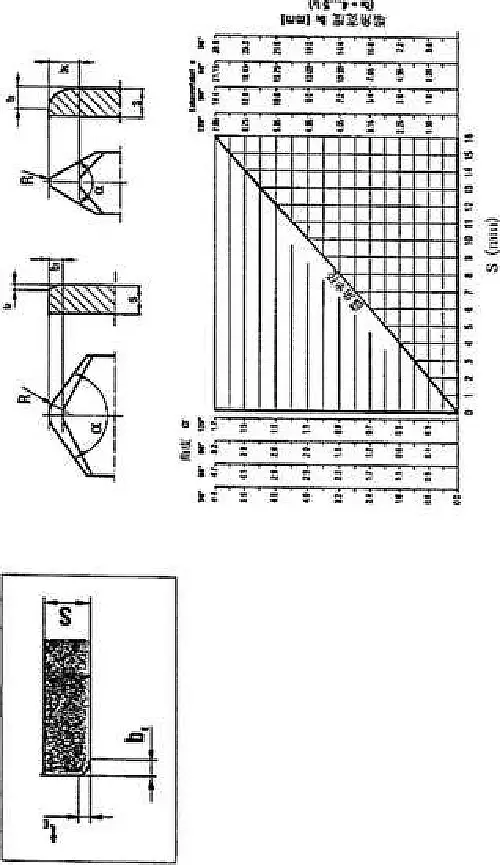

In base alla geometria del pezzo e alle sue unità strutturali, viene suddiviso in S1, S2 e S3 in ciascuno dei diagrammi.

Nell'intervallo inferiore a S3, la tranciatura fine non è adatta o sono necessarie misure speciali.

Quando si utilizza l'intervallo di S3La condizione è che l'elemento di punzonatura sia in acciaio rapido e che la resistenza alla trazione del materiale di tranciatura sia δb≤600 N/mm.2 (resistenza al taglio Ks≤430N/mm)2).

Esempio:

La camma di commutazione in Figura, il materiale è Cr15 (sferoidizzazione), Ks=420N/mm2che ne determina il livello di difficoltà.

La difficoltà massima di questa parte è il giro b, quindi la difficoltà totale è S3 e può essere tranciato finemente.

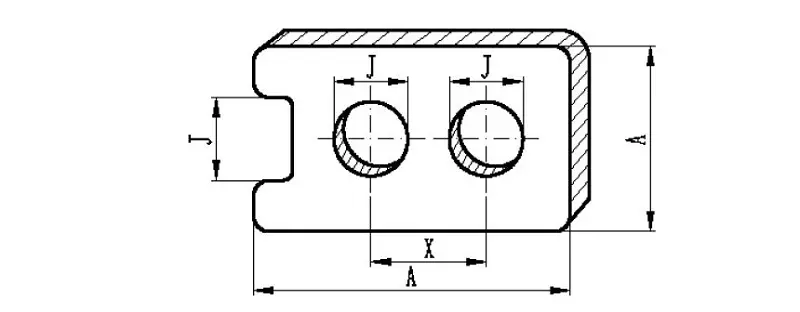

| Spessore S(mm) | Resistenza alla trazione 600N/mm2 | ||

| I.D J | O.D A | Diametro del foro X | |

| 0.5-1 | 6-7 | 7 | 7 |

| 1-2 | 7 | 7 | 7 |

| 2-3 | 7 | 7 | 7 |

| 3-4 | 7 | 8 | 7 |

| 4-5 | 7-8 | 8 | 8 |

| 5-6.3 | 8 | 9 | 8 |

| 6.3-8 | 8-9 | 9 | 8 |

| 8-10 | 9-10 | 10 | 8 |

| 10-12.5 | 9-10 | 10 | 9 |

| 12.5-16 | 10-11 | 10 | 9 |

1. Tolleranze dimensionali

Le tolleranze dimensionali dei pezzi tranciati di precisione dipendono da: forma del pezzo, qualità della fabbricazione degli utensili, spessore e proprietà del materiale, lubrificanti e regolazioni della pressa, che possono essere selezionate dalla Tabella 1.

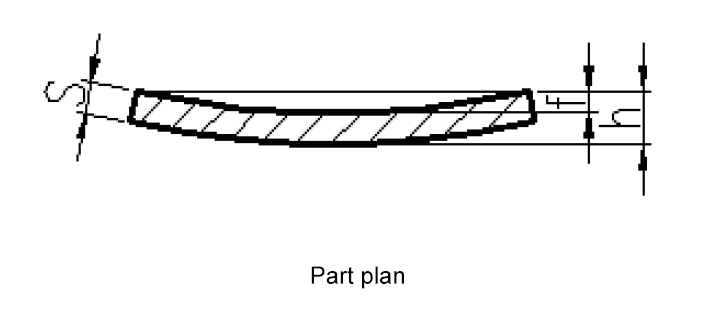

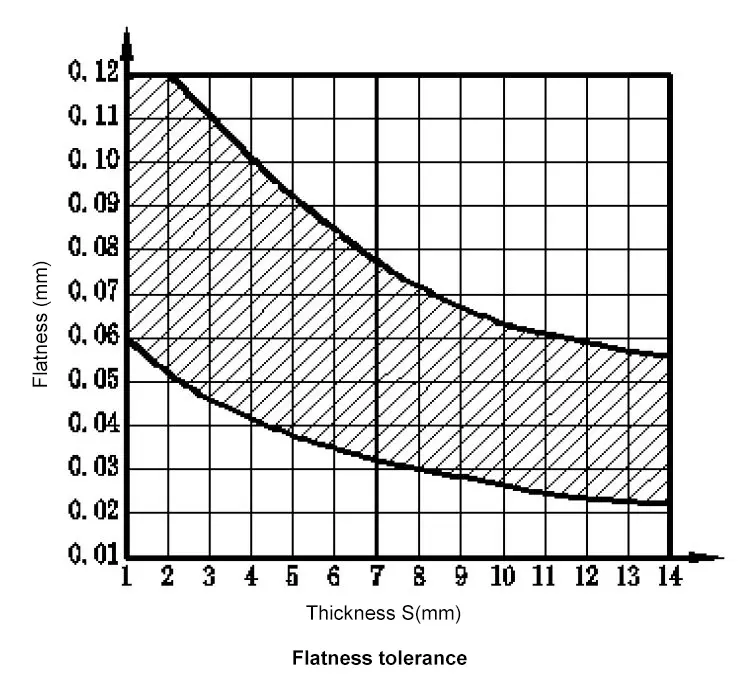

2. Tolleranza di planarità

La planarità di un pezzo di punzonatura di precisione è la deviazione del piano del pezzo, che ha un valore:

f = h - s

I pezzi tranciati fini hanno una buona planarità dovuta allo stato di pressatura del materiale durante il processo di tranciatura fine. La planarità può variare a seconda delle dimensioni, della forma, dello spessore del materiale e delle proprietà meccaniche dei pezzi.

In generale, i pezzi più spessi sono più dritti di quelli sottili, i materiali a bassa resistenza sono più dritti di quelli ad alta resistenza e i materiali con forza di pressatura maggiore sono più dritti di quelli con forza di pressatura minore.

La superficie del materiale sul lato dello stampo convesso è sempre concava, mentre il lato dello stampo concavo è sempre convesso.

Tuttavia, se il pezzo deve essere stampato, sgualcito, intagliato, piegato o punzonato con uno stampo continuo, la planarità può variare notevolmente a causa della deformazione locale o delle diverse direzioni di punzonatura sul pezzo.

Tuttavia, la planarità dei pezzi stampati di precisione è sempre migliore di quella dei pezzi stampati normali. La figura seguente illustra le caratteristiche generali rettilineità misurata a una distanza di 100 mm.

3. Perpendicolarità Tolleranza

La superficie di un pezzo tranciato fine e la superficie di base formano un angolo con una certa tolleranza, nota come non perpendicolarità. Questa è influenzata da fattori quali lo spessore e le proprietà del materiale, lo stato del tagliente durante la punzonatura, la rigidità dello stampo e la regolazione della pressa.

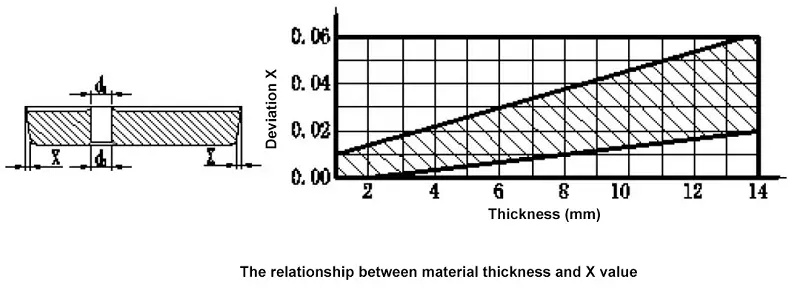

In generale, quando lo spessore del materiale è di 1 mm, la non perpendicolarità è di 0,0026 mm e quando lo spessore del materiale è di 10 mm, il lato della bava è più grande di 0,052 mm rispetto al lato incassato. La relazione tra lo spessore del materiale e la non perpendicolarità è illustrata di seguito.

4. Qualità della superficie di tranciatura

La qualità dei pezzi tranciati fini è determinata in larga misura dalla superficie di tranciatura.

Questa superficie è influenzata da fattori quali il tipo di materiale, le sue proprietà e la struttura metallurgica, la qualità della matrice e del tagliente, l'uso di lubrificanti e la regolazione della pressa.

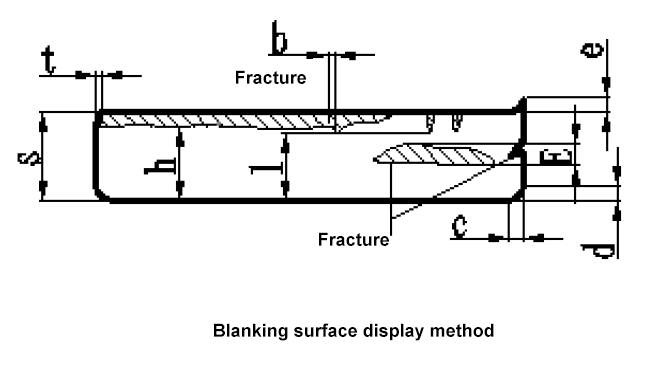

La superficie di tranciatura ha quattro componenti distinti: superficie liscia, superficie di spacco, superficie del difetto affondato e superficie della bava.

La figura seguente mostra le tre caratteristiche principali della superficie di tranciatura e il loro significato.

Nella figura:

(1) Blanking rugosità della superficie

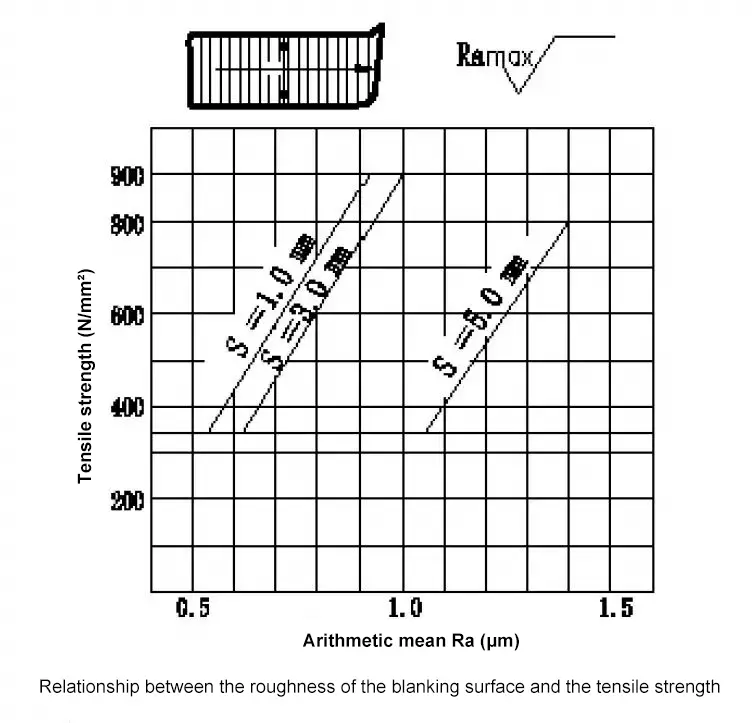

La finitura della superficie di tranciatura varia in diverse direzioni e posizioni lungo il perimetro. In genere, il lato che ha ceduto è più liscio rispetto al lato della bava. La rugosità della superficie tranciata è rappresentata dal valore medio aritmetico aR, con un valore tipicamente compreso tra Ra = 0,2 e 3,6, suddiviso in sei gradi (vedere Tabella 2).

La direzione di misurazione è perpendicolare alla direzione di punzonatura e la posizione di misurazione è al centro della superficie di tranciatura (come mostrato nella Figura 6a). La relazione tra la rugosità della superficie di tranciatura e la resistenza alla trazione del materiale è illustrata nella Figura 6b.

Tabella 2 Blanking rugosità della superficie

| Grado di rugosità | 1 | 2 | 3 | 4 | 5 | 6 |

| Ra(μm) | 0.2 | 0.4 | 0.6 (0.8) | 2.4 | 3.4 | 3.8 (3.6) |

| Nome in codice | N4 | N5 | N6 | N7 | N | N8 |

(2) Tasso di integrità della superficie di tranciatura

Esistono cinque livelli di integrità sulla superficie di tranciatura dei pezzi di tranciatura fine.

| Tasso di integrità della superficie di tranciatura | |

| h | l |

| 100% S | 100% S |

| 100% S | 90% S |

| 90% S | 75% S |

| 75% S | — |

| 50% S | — |

(3) Grado di spaccatura della superficie di tranciatura

Sulla superficie di tranciatura dei pezzi tranciati fini sono presenti quattro livelli di spaccatura.

| Grado di spaccatura della superficie di tranciatura | |

| E (mm) | Grado |

| 0.3 | 1 |

| 0.6 | 2 |

| 1 | 3 |

| 2 | 4 |

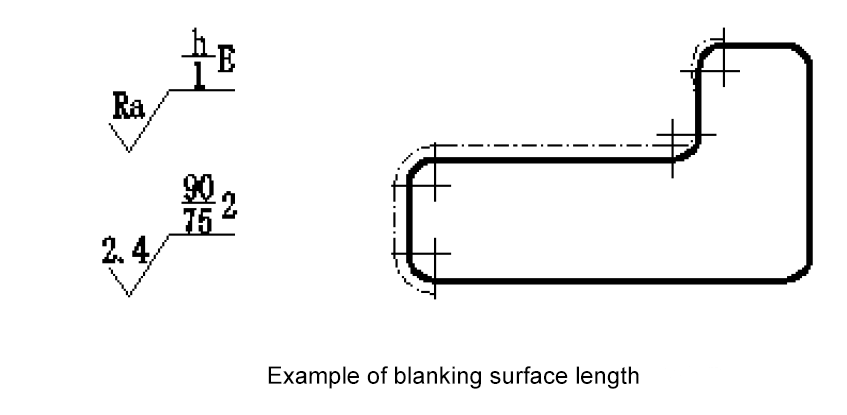

(4) Metodo e significato della qualità della superficie di tranciatura

La rappresentazione e il significato delle caratteristiche qualitative della superficie di punzonatura sono illustrati nella figura seguente.

Ad esempio,

L'angolo di collasso si riferisce alla deformazione plastica irregolare della curva convessa alla giunzione della superficie liscia e del piano di contorno interno ed esterno delle parti di punzonatura fine (come si vede nella Figura 8).

La dimensione del crollo è influenzata da vari fattori, come lo spessore del materiale, proprietà del materiale, forma del pezzo, contropressione e altezza dell'anello dentato. Il metodo di calcolo dell'angolo di collasso può essere selezionato facendo riferimento alla figura seguente.

In generale, tE≈(5~10)S, bE≈(5~10)tE.

Calcolare il valore dell'angolo di collasso tE e bE

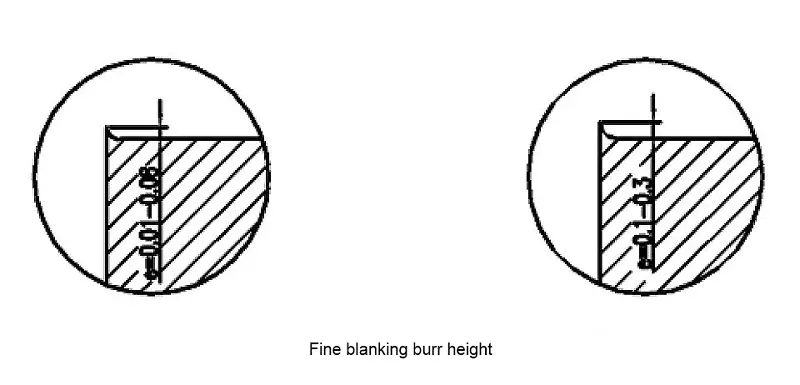

Le bave sono proiezioni irregolari sul bordo della superficie di tranciatura di pezzi tranciati fini. La dimensione delle bave dipende da vari fattori, quali il tipo di materiale, il gioco, le condizioni del bordo di taglio della matrice, la profondità della matrice nel materiale e il numero di cicli di tranciatura.

La bava generata durante la tranciatura fine non è il risultato di un taglio, ma piuttosto una bava di estrusione. La dimensione della bava non è determinata solo dalla sua altezza, ma anche dallo spessore della sua radice.

Secondo lo standard VDI3345, quando il bordo dello stampo è affilato, si produce solo una bava sottile, di dimensioni comprese tra 0,01 e 0,08 mm. Quando invece il bordo dello stampo diventa opaco, si produce una bava più spessa, con dimensioni comprese tra 0,1 e 0,3 mm (come mostrato nella figura seguente).

La tranciatura fine è un processo di flusso-taglio in cui la matrice di tranciatura crea una forte deformazione dei cristalli del tessuto metallico, con conseguente separazione. Il tipo di materiale per la tranciatura fine influisce sulla qualità della superficie, sulla precisione dimensionale e sulla durata dell'utensile dei pezzi tranciati fini.

I requisiti di base sono:

1. Deve avere una buona malleabilità e una grande capacità di denaturazione.

In questo modo il flusso di materiale nella zona di taglio può continuare fino alla fine del taglio senza strappi.

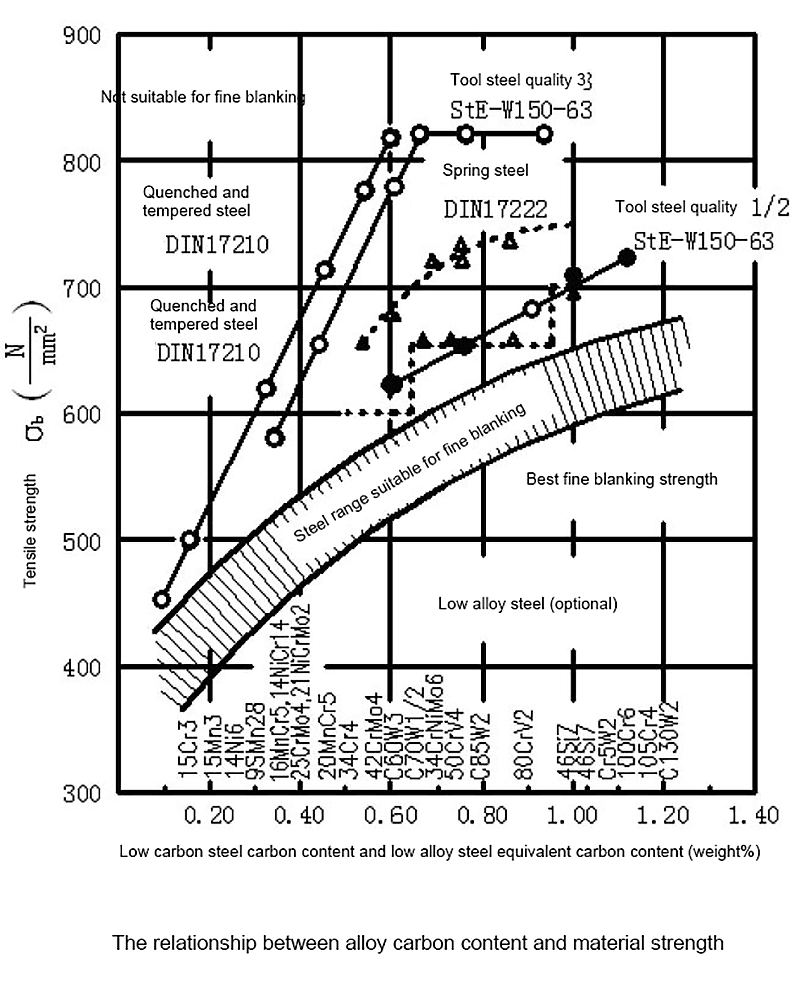

I migliori risultati della tranciatura fine si ottengono con acciai con resistenza alla trazione δb ≤ 650 N/mm2 e un contenuto di carbonio di 0,35%.

[1] Prestazioni di tranciatura fine del materiale

-Grado di deformazione dei corpi di carburazione e dei carburi (sferonizzazione)

[2] Deformabilità dei materiali

I materiali per tranciatura fine con valori più elevati di allungamento a rottura e di ritiro finale possiedono migliori proprietà di deformazione. Un basso limite di snervamento indica che il materiale inizia a fluire a bassa pressione. L'intervallo di resistenza appropriato per i materiali per tranciatura fine è rappresentato nella figura seguente, con il contenuto di carbonio rappresentato come contenuto di carbonio equivalente.

2. Deve avere una buona struttura organizzativa

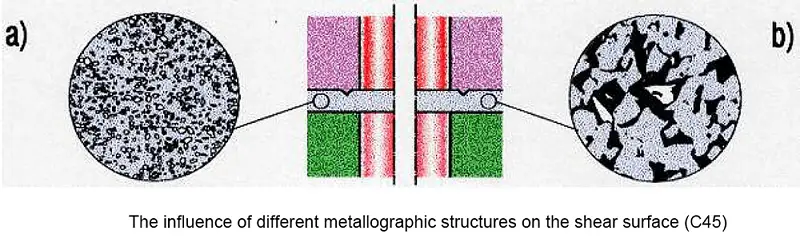

I materiali per la tranciatura fine hanno requisiti elevati per la loro struttura metallurgica. La qualità della tranciatura fine può essere influenzata in modo significativo dalla struttura metallurgica, anche se il materiale utilizzato è lo stesso ma trattato in modo diverso.

Per acciaio al carbonio e acciaio legato con un contenuto di carbonio superiore a 0,35%, la forma e la distribuzione della cementite (Fe3C) giocano un ruolo fondamentale nella finitura superficiale della tranciatura.

I carburi dopo la sferoidizzazione, distribuiti uniformemente a grana fine, e la struttura della perlite del truciolo portano a una superficie di taglio buona e liscia.

La figura seguente mostra come le diverse strutture metallografiche dell'acciaio al carbonio con carbonio 0,45% si traducano in una diversa qualità della superficie di taglio. A sinistra la struttura perlescente pre-ferrite non trattata e a destra il corpo sferulitico carburato dopo la sferoidizzazione.

3. Tempra a freddo durante la tranciatura fine

La tranciatura fine è un processo complesso che prevede l'estrusione e il taglio dei materiali. Il materiale nella zona di tranciatura subisce una forte deformazione a freddo, con conseguente aumento della durezza nella zona di lavorazione a freddo rispetto alla durezza della matrice.

Per comprendere il processo di tranciatura fine, è fondamentale avere una chiara comprensione delle leggi della tempra a freddo e determinare le dimensioni, la forma e la profondità della tempra a freddo, nonché il suo effettivo impatto sui pezzi tranciati fini.

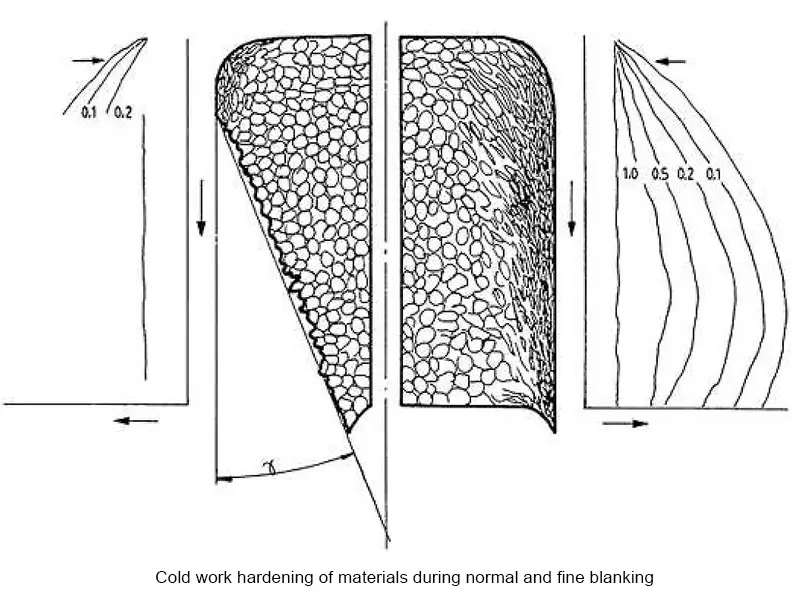

La Fig. 12 mostra la tempra a freddo dei materiali durante la tranciatura generale e la tranciatura fine.

1. Principio di selezione

È importante soddisfare i requisiti funzionali dei pezzi tranciati fini, tenendo conto anche del rapporto costo-efficacia. A tal fine si devono considerare fattori quali il tipo e la disponibilità del materiale, le tolleranze dimensionali, la qualità della superficie e il livello di difficoltà nel realizzare una tranciatura precisa.

2. Varietà di materiali

I metalli ferrosi comprendono: acciaio dolce (C≤0,13%); acciaio non legato (0,12-1,0%C); acciaio legato (0,15-0,20%C); acciaio inossidabile (C≤0,15%); acciaio a grana fine (0,10-0,22%C).

I metalli non ferrosi comprendono: rame e leghe di rame; alluminio e leghe di alluminio.

Lettura correlata: Metalli ferrosi e non ferrosi

3. Stato della fornitura

Per i requisiti dell'acciaio:

FSG I: Massima resistenza alla trazione, senza il requisito dell'organizzazione metallurgica.

FSG II: dopo ricottura trattamento, materiale C>0,15%, contenente circa 80-90% corpi sferici di carburazione.

FSGIII: ammorbidito e ricotto, materiale C>0,15%, contenente circa 100% corpo sferico di carburazione.

Per i metalli non ferrosi, il rame, l'alluminio e le loro leghe hanno requisiti di composizione chimica e di stato di laminazione.

4. Valutazione della tranciatura fine

La valutazione dei materiali di tranciatura fine e la loro selezione sono riportate nella Tabella 5.

| Grado di acciaio | Spessore massimo di tranciatura | Valutazione delle prestazioni di tranciatura fine | ||||

| Cina (YB) | USA (AISI) | Germania (DIN) | Giappone (JIS) | Unione Sovietica (rOCT) | ||

| 08 | 1008 | 15 | 1 | |||

| 10 | 1010 | C10 | S10C | #10 | 15 | 1 |

| 15 | 1015 | C15 | S15C | #15 | 12 | 1 |

| 20 | 1020 | C22 | S20C | #20 | 10 | 1 |

| 25 | 1025 | S25C | #25 | 10 | 1 | |

| 30 | 1030 | S30C | #30 | 10 | 1 | |

| 35 | 1035 | C35 | S35C | #35 | 8 | 2 |

| 40 | 1040 | S40C | #40 | 7 | 2 | |

| 45 | 1045 | C45 | S45C | #45 | 7 | 2 |

| 50 | 1050 | CK53 | S50C | #50 | 6 | 2 |

| 55 | 1055 | Cf56 | S55C | #55 | 6 | 2 |

| 60 | 1060 | C60 | SWRH4B | #60 | 5 | 2 |

| 1064 | CK60 | S58C | 6 | |||

| 65 | 1065 | CK67 | SUP2 | #65 | 3 | |

| 70 | 1070 | 3 | 2 | |||

| 1074 | C75 | 3 | ||||

| T8A | C85W2 | SKU3 | Y8A | 3 | ||

| T10A | W1-0.8C | 3 | 3 | |||

| 15Mn/16Mn | 8 | 3 | ||||

| 15CrMn | 16MnCr5 | 15XI | 5 | 2 | ||

| 14Ni6 | 8 | 2 | ||||

| 14NiCr10 | SNC21H | 7 | ||||

| E3316 | 14NiCr14 | SNC22H | 7 | |||

| 14NiCr18 | 7 | |||||

| 15CrNi6 | 6 | |||||

| 18CrNi8 | 5 | |||||

| 4317 | 17CrNiMo6 | 5 | ||||

| 15Cr | 15Cr3 | SCr21 | 15X | 5 | 2 | |

| 15CrMo5 | 4 | |||||

| 20CrMo | 4118 | 20CrMo5 | SCM22 | 20XM | 4 | 2 |

| 20CrMo | 20MnCr5 | 4.5 | 2 | |||

| 20MnMo | 8 | 2 | ||||

| 42Mn2V | 42MnV7 | 6 | 2 | |||

| GCr15 | E52100 | 100Cr6 | SUJZ | IIIX15 | 6 | 3 |

| 0Cr13 | 410 | X7Cr13 | ||||

| 1Cr13 | 403 | X10Cr13 | SUS21 | 1X13 | ||

| 4Cr13 | X40Cr13 | 4X13 | ||||

| Cr17 | 430 | X8Cr17 | SUS24 | X17 | ||

| 0Cr18Ni9 | 304L | X5CrNi189 | SUS27 | 0X18H9 | ||

| 1Cr18Ni9 | 302 | X12CrNi188 | SUS40 | 1X18H9 | ||

| 1Cr18Ni9Ti | 321 | X10CrNiTi189 | SUS29 | 1X18H9T | ||

| 304L | X2Crni189 | SUS28CP | ||||

| X8CrNi1212 | ||||||

| 301 | X12CrNi177 | SUS39CP | ||||

| X2NiCr1816 | ||||||

Note: