Le deformazioni di saldatura nell'acciaio inossidabile possono causare problemi significativi nella fabbricazione dei metalli. L'articolo esplora vari metodi per controllare e correggere queste deformazioni, come l'uso di piastre di rame, tecniche di raffreddamento ad acqua e la regolazione dei parametri di saldatura. Grazie alla comprensione di queste tecniche, i saldatori possono migliorare la qualità e l'efficienza del loro lavoro, garantendo migliori prestazioni dei componenti in acciaio inossidabile. Questa guida offre soluzioni pratiche e spunti per ridurre al minimo le deformazioni e migliorare i risultati complessivi della saldatura. Continuate a leggere per scoprire le migliori pratiche per affrontare questa comune sfida di saldatura.

Durante la fabbricazione di componenti in acciaio inossidabile, la deformazione dei pezzi è un problema comune che si verifica a seguito della saldatura. Questa deformazione è solo un fenomeno superficiale, causato dal surriscaldamento del metallo saldato e della zona termicamente interessata a causa della fonte di calore della saldatura. Questo surriscaldamento spesso genera strutture a grana grossa nel metallo saldato e nella zona interessata dal calore, che possono causare difetti e influire negativamente sulle prestazioni del metallo.

Per evitare questi effetti negativi e controllare la temperatura dei pezzi, è importante regolare la temperatura dei pezzi. Tuttavia, aspettare che i pezzi si raffreddino prima di procedere con il successivo processo di saldatura può richiedere molto tempo e incidere negativamente sull'efficienza del lavoro.

Per affrontare questo problema, sono state proposte diverse soluzioni. Nei processi di saldatura specifici, il volume dei pezzi è strettamente legato alla densità del materiale. cordone di saldatura e i piedini di saldatura. Ad esempio, nella lavorazione di parti in lamiera di acciaio inossidabile, la fonte di calore (arco) fonde il metallo di base (parti) durante la saldatura, formando un bagno fuso. Dopo il raffreddamento naturale e la cristallizzazione, il cordone di saldatura è formato.

Tuttavia, quando le parti sono troppo piccole, la calore di saldatura non possono essere distribuiti rapidamente, causando la distorsione dei pezzi e compromettendone l'aspetto e la forma. Per risolvere questo problema, è necessario affrontare diversi aspetti.

Attualmente sono due i metodi di saldatura comunemente utilizzati per saldatura dell'acciaio inossidabile nella maggior parte delle fabbriche:

La saldatura manuale ad arco metallico (MMAW), nota anche come saldatura ad arco metallico schermato (SMAW) o saldatura a bastone, è un metodo di saldatura tradizionale che richiede una notevole abilità e competenza da parte del saldatore. Questo processo prevede la creazione di un arco elettrico tra un elettrodo consumabile e il pezzo da saldare per fondere e unire i metalli.

Sebbene il MMAW offra versatilità in termini di compatibilità dei materiali e portabilità, presenta diverse sfide:

Nonostante queste limitazioni, il MMAW rimane rilevante in diverse applicazioni grazie ai suoi vantaggi:

Per ottimizzare i processi MMAW, gli sviluppi moderni si concentrano sul miglioramento delle formulazioni degli elettrodi, sull'implementazione di fonti di energia pulsata e sul miglioramento della formazione dei saldatori attraverso simulazioni di realtà virtuale. Questi progressi mirano a mitigare alcune delle limitazioni tradizionali, preservando la flessibilità e la semplicità intrinseche del metodo.

La saldatura ad arco schermata da gas comprende diverse tecniche, tra cui la saldatura ad arco con tungsteno gassoso (GTAW) e la saldatura ad arco con metalli gassosi (GMAW), particolarmente efficaci per la saldatura dell'acciaio inossidabile. Questi metodi utilizzano come mezzi di protezione gas inerti come l'argon o miscele di gas attivi (nella saldatura MAG). I vantaggi della saldatura a gas schermato includono velocità di saldatura rapida, zone termicamente alterate (ZTA) ridotte al minimo e requisiti di lavorazione post-saldatura ridotti.

Per la saldatura dell'acciaio inossidabile, i processi a gas schermato sono altamente raccomandati per ridurre al minimo la distorsione termica e mantenere le proprietà del materiale. Quando si progetta la sequenza di saldatura, è fondamentale implementare tecniche di controllo della distorsione come la saldatura bilanciata (alternata sinistra-destra), gli schemi di saldatura simmetrici e la saldatura a passo indietro. Questi metodi devono seguire principi chiave: saldare dall'interno verso l'esterno, passare da saldature più piccole a saldature più grandi e procedere con una sequenza di saldature da brevi a lunghe.

I parametri di saldatura, in particolare la corrente e la tensione, influenzano in modo significativo la qualità e la deformazione della saldatura. Con l'aumento dello spessore dei componenti in acciaio inox, la corrente di saldatura deve essere regolata in proporzione. Tuttavia, il controllo preciso dell'apporto di calore è fondamentale. Una corrente insufficiente può causare mancanza di fusione o difetti di penetrazione, mentre una corrente eccessiva può causare un aumento della distorsione, una crescita dei grani o addirittura una bruciatura nelle sezioni sottili.

Per ottimizzare le prestazioni di saldatura, i parametri devono essere messi a punto in base allo spessore del materiale, al progetto del giunto e ai requisiti specifici della saldatura. Ad esempio:

Inoltre, la scelta corretta dei metalli d'apporto (ad esempio, ER308L per l'acciaio inossidabile 304) e il mantenimento di velocità di avanzamento corrette sono essenziali per ottenere una qualità di saldatura ottimale e ridurre al minimo la distorsione nella lavorazione dell'acciaio inossidabile.

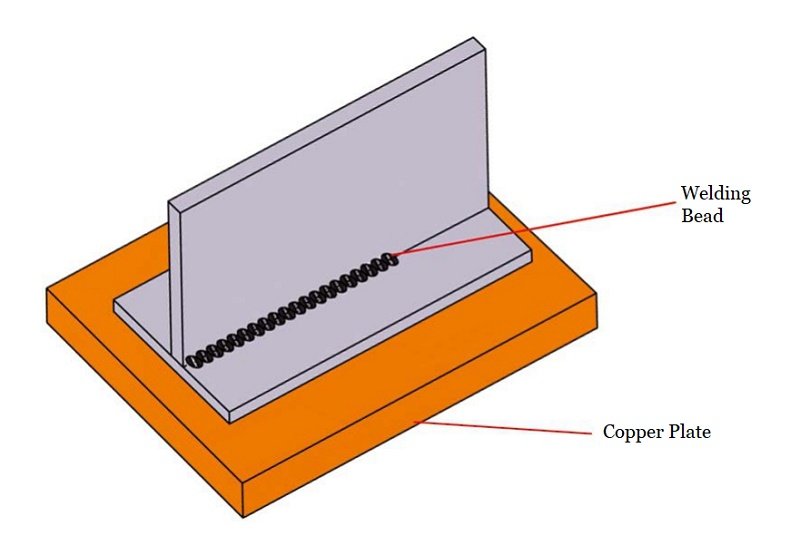

Ad esempio, se il metodo di saldatura è a L, a T o se le parti si sovrappongono su un piano, è possibile aggiungere una lastra di rame (con uno spessore superiore a 8 mm) sotto le parti, come illustrato nella Figura 1.

Fig.1 Sottopiastra in rame

L'efficienza di trasferimento del calore del rame è superiore a quella dell'acciaio, pertanto l'utilizzo di una piastra di rame può facilitare la rimozione di calore di saldatura e ridurre al minimo la deformazione termica dei pezzi.

Se i pezzi non sono piatti o tendono a gonfiarsi, rendendo difficile il contatto ravvicinato con la piastra di rame, è possibile posizionare sotto il cordone di saldatura dei pezzi un materiale di cotone spesso ad alto assorbimento d'acqua o un tappetino imbevuto. In questo modo si ridurrà efficacemente anche la deformazione.

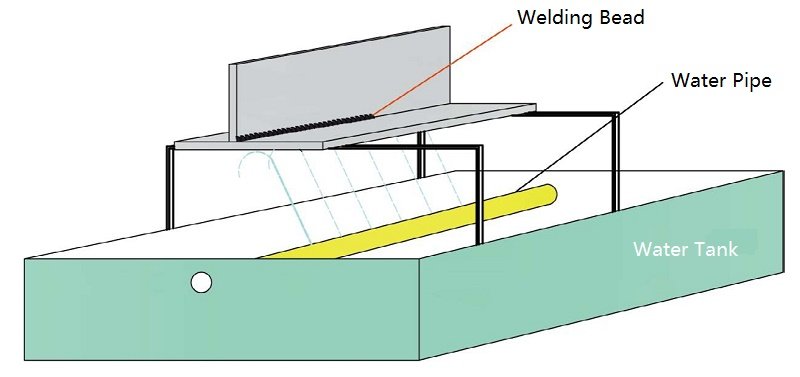

Se la forma dei pezzi è complessa o non c'è spazio per una piastra di rame, la soluzione sopra descritta potrebbe non essere praticabile. In questi casi, è necessario ricorrere al metodo di raffreddamento ad acqua (come mostrato nella Figura 2).

Fig.2 metodo di raffreddamento ad acqua

Il raffreddamento ad acqua viene generalmente classificato in due categorie:

① Raffreddamento a spruzzo:

In questo metodo, l'acqua viene spruzzata sul lato posteriore del cordone di saldatura dei pezzi, adatto a pezzi con aree più grandi. È fondamentale regolare l'angolo di corrente dell'acqua per la sovrapposizione a T o a L, per evitare che l'acqua fluisca nella posizione di saldatura.

Il vantaggio di questo metodo è che garantisce un raffreddamento efficiente ed è comodo per la produzione di massa. Tuttavia, lo svantaggio è che richiede attrezzature speciali ed è adatto solo per pezzi lavorati di tipo singolo.

② Raffreddamento a sabbia umida:

Il metodo di raffreddamento a spruzzo non è applicabile per i saldatura del giunto perché non può garantire che l'acqua non fluisca nel percorso di saldatura. Si può invece utilizzare il metodo di raffreddamento con sabbia bagnata. Questo metodo prevede di riempire di sabbia dei contenitori (più grandi dei pezzi da saldare), di saturare completamente la sabbia con acqua e di appoggiare i pezzi sulla sabbia bagnata prima della saldatura.

In questo modo il lato posteriore del cordone di saldatura dei pezzi è a pieno contatto con la sabbia umida e la saldatura può iniziare. Il vantaggio di questo metodo è la sua semplicità di funzionamento e l'idoneità per tutti i tipi di saldatura. forme complesse. Lo svantaggio è che non è facile fabbricare pezzi di grandi dimensioni.

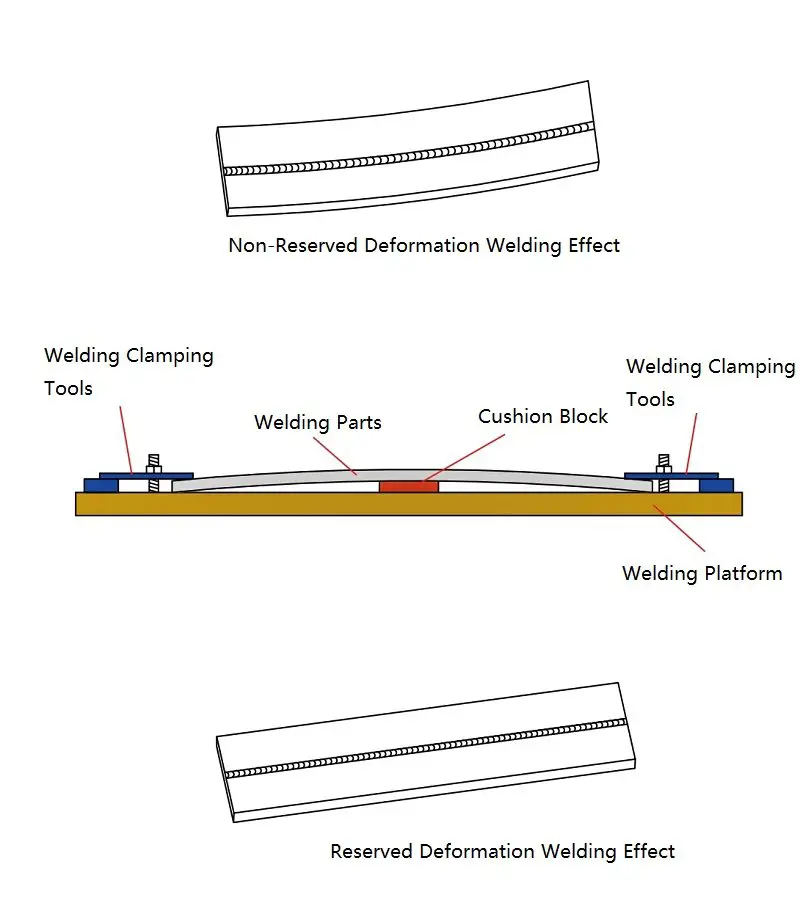

In genere si tratta della saldatura di pezzi di spessore superiore a 6 mm. A causa delle grandi dimensioni dei pezzi, della lunga lunghezza di saldatura e dell'elevata altezza di saldatura (ampia area del bagno fuso e zona calda estesa), durante la saldatura possono verificarsi deformazioni da flessione causate dalla deformazione termica. Per risolvere questo problema, è necessario adottare diverse misure:

① Prima della saldatura è necessario predisporre adeguate misure di raffreddamento (fare riferimento allo schema di raffreddamento per piccoli pezzi);

② Tolleranza di saldatura per deformazione:

Poiché è difficile ottenere una saldatura simmetrica o simultanea su un lato per la maggior parte dei pezzi, e un riscaldamento non uniforme provocherà una deformazione da flessione durante la saldatura. Per attenuare questo fenomeno, la deformazione dei pezzi deve essere contrastata nella direzione opposta alla deformazione, in base alla lunghezza dei pezzi, allo spessore del materiale (altezza del cordone di saldatura) e alla forma.

Ciò richiede personale tecnico e ingegneristico esperto e operai qualificati che possano esprimere giudizi basati sull'esperienza. Per fissare i pezzi si utilizzano attrezzature e, dopo aver fabbricato il primo pezzo, si effettuano regolazioni di precisione in base all'effetto reale.

Fig.3 deformazione della saldatura

La saldatura dell'acciaio inossidabile presenta sfide uniche rispetto al comune acciaio al carbonio, a causa della sua minore conducibilità termica e della maggiore resistenza elettrica e coefficiente di espansione termica. Queste proprietà determinano una più lenta dissipazione del calore e una maggiore deformazione termica durante il processo di saldatura.

Dopo la fabbricazione, anche se la deformazione superficiale non è immediatamente evidente, i componenti in acciaio inossidabile possono subire variazioni dimensionali durante il trasporto, le vibrazioni, il movimento o le fluttuazioni di temperatura. Queste variazioni possono avere un impatto significativo sull'aspetto, sulla precisione dimensionale e sulle prestazioni dei componenti saldati.

Di conseguenza, l'attenuazione delle tensioni è fondamentale per i pezzi in acciaio inossidabile di grandi dimensioni dopo la fabbricazione, in particolare per le sezioni spesse (caratterizzate da un'elevata penetrazione della saldatura e da ampi bacini fusi) e per i componenti con più cordoni di saldatura. L'attenuazione delle tensioni può essere ottenuta con due metodi principali: invecchiamento naturale o invecchiamento artificiale.

L'invecchiamento naturale, pur essendo comunemente utilizzato per le fusioni di grandi dimensioni, è generalmente inadatto per le parti saldate in acciaio inossidabile a causa del suo processo lungo e imprevedibile, che lo rende difficile da controllare e integrare nelle moderne tempistiche di produzione.

L'invecchiamento artificiale, un approccio più controllato, può essere ulteriormente classificato in invecchiamento da trattamento termico e invecchiamento da vibrazione:

Grazie a questi vantaggi, l'invecchiamento per vibrazione è diventato il metodo di distensione preferito da molti stabilimenti di produzione di acciaio inossidabile. Offre una soluzione efficace, economica e non invasiva per migliorare la stabilità e le prestazioni a lungo termine dei componenti in acciaio inossidabile saldati, senza comprometterne l'integrità strutturale o la finitura superficiale.

La deformazione da saldatura rimane una sfida intrinseca nella fabbricazione dell'acciaio inossidabile, con un impatto significativo sulla precisione e sulla funzionalità dei componenti saldati. La riduzione di questi effetti richiede un approccio completo che integri tecnologie di saldatura avanzate, parametri di processo ottimizzati e pianificazione strategica. Le principali aree di interesse includono:

Un controllo efficace della deformazione di saldatura richiede una collaborazione sinergica tra team di ingegneri e operatori di saldatura. Questa partnership dovrebbe sfruttare i principi teorici, i dati empirici e il feedback del processo in tempo reale per sviluppare strategie di fabbricazione adattive. Integrando strumenti di simulazione all'avanguardia con l'esperienza in officina, i produttori possono perfezionare iterativamente il loro approccio per ridurre al minimo la distorsione.

Inoltre, l'adozione di tecnologie Industry 4.0, come i sistemi di monitoraggio in situ e gli algoritmi di apprendimento automatico, può fornire informazioni in tempo reale sul processo di saldatura, consentendo regolazioni dinamiche per mantenere le condizioni ottimali. Questo approccio guidato dai dati non solo migliora la qualità del prodotto, ma contribuisce anche al miglioramento continuo del processo e all'accumulo di conoscenze.

Affrontando in modo rigoroso le deformazioni di saldatura attraverso questo approccio multiforme, i produttori possono produrre costantemente componenti in acciaio inossidabile di alta precisione che soddisfano tolleranze e criteri di prestazione sempre più severi in varie applicazioni industriali.