Vi siete mai chiesti come ottenere tagli a fiamma perfetti nella lavorazione dei metalli? Questa guida definisce gli standard per le operazioni di taglio a fiamma manuali, semiautomatiche e automatiche. Imparerete le procedure essenziali, i requisiti di qualità e le misure di sicurezza per garantire precisione e sicurezza nelle vostre attività di taglio. Scoprite come preparare, eseguire e risolvere i processi di taglio a fiamma per ottenere risultati ottimali.

Per standardizzare ulteriormente il lavoro di taglio alla fiamma dell'officina e regolamentare la gestione delle operazioni di taglio alla fiamma, viene stabilito questo insieme di regole.

Queste regole si applicano al controllo della nostra azienda sulle procedure operative standardizzate di taglio a fiamma (compresi i metodi di taglio delle torce manuali, delle macchine da taglio semiautomatiche e delle macchine da taglio a fiamma CNC).

JB/T5000.2-2007 "Condizioni tecniche generali per macchinari pesanti, parte 2: parti tagliate a fiamma",

JB3092-82 "Requisiti tecnici per Taglio a fiamma Qualità della superficie.

4.1.1 Ispezionare l'area di lavoro e pulire eventuali ostacoli al taglio. Gli oggetti infiammabili o esplosivi non devono trovarsi vicino all'area di lavoro.

4.1.2 Ispezione delle apparecchiature di taglio a fiamma:

a) Verificare che non vi siano perdite nel tubo flessibile che collega la fonte di gas e l'apparecchiatura di taglio e che la fonte di gas funzioni correttamente.

b) Verificare il corretto funzionamento della torcia. Le linee del vento di taglio di tutte le torce devono essere cilindri dritti e chiari, altrimenti è necessario utilizzare un ago di passaggio per pulire il foro interno della torcia.

c) Verificare che il meccanismo di traslazione longitudinale, il meccanismo di regolazione orizzontale e il meccanismo di regolazione su e giù della torcia siano in condizioni normali.

4.1.3 In base alla disposizione dell'officina per il taglio, controllare attentamente la larghezza, la lunghezza e lo spessore del materiale. lamiera d'acciaio da tagliare e se il materiale soddisfa i requisiti.

4.1.4 Sollevare la piastra d'acciaio nella posizione di taglio appropriata.

4.1.5 Regolare la posizione della piastra d'acciaio, assicurandosi che i due lati della piastra siano paralleli alla direzione di taglio. Assicurarsi che l'intera piastra d'acciaio sia in uno stato orizzontale uniforme e pulire la superficie della piastra d'acciaio.

4.1.6 In caso di taglio manuale o semiautomatico, tracciare le linee all'estremità della piastra d'acciaio in base alla larghezza del materiale da tagliare dal layout.

a) Nel tracciare le linee, tenere conto della larghezza della linea di taglio.

b) La tolleranza consentita per la larghezza del nastro di taglio: per le travi ad H, l'intervallo di tolleranza per le ali e l'anima è di 0~-2 mm; per le ali e le anime delle colonne scatolari, l'intervallo di tolleranza deve essere di 0~+2 mm.

4.2.1 Per il preriscaldamento e il taglio si deve utilizzare una fiamma neutra.

4.2.2 Scegliere un ugello di dimensioni adeguate e i parametri del processo di taglio in base allo spessore della lamiera da tagliare.

Seguire i parametri specificati nella Tabella 1.

Tabella 1: Tabella di selezione per Macchina per il taglio a fiamma Parametri del processo di taglio (ossigeno-propano)

| Ugello di taglio Specifiche e modello | Taglio Ossigeno Dia di apertura (mm) | Spessore di taglio (mm) | Velocità di taglio (mm/min) | Pressione dell'ossigeno (MPa) | Pressione del propano (MPa) | Larghezza del cordolo (mm) | Consumo di ossigeno (m³/h) | Tempo di preriscaldamento (s) |

| GKJ3-1 | 0,6 mm | 5-10 | 750-600 | 0.7 | 0.04 | ≤1mm | ||

| GKJ3-2 | 0,8 mm | 10-20 | 600-450 | 0.7 | 0.04 | ≤1,5 mm | ||

| GKJ3-3 | 1 mm | 20-40 | 450-380 | 0.7 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4 | 1,25 mm | 40-60 | 380-320 | 0.7 | 0.04 | ≤2,3 mm | 12-15 | |

| GKJ3-5 | 1,5 mm | 60-100 | 320-250 | 0.7 | 0.04 | ≤3,4 mm | 16-17 | |

| GKJ3-6 | 1,75 mm | 100-150 | 250-160 | 0.7 | 0.04 | ≤4 mm | 18-22 | |

| GKJ3-7 | 2 mm | 150-180 | 160-130 | 0.7 | 0.04 | ≤4,5 mm | 24-32 | |

| GKJ3-8 | 2,3 mm | 180-210 | 130-110 | 0.7 | 0.04 | ≤5 mm | 31-40 | |

| GKJ3-9 | 2,6 mm | 210-250 | 110-90 | 0.7 | 0.04 | ≤5,5 mm | ||

| GKJ3-10 | 3,2 mm | 250-300 | 90-60 | 0.7 | 0.04 | ≤7 mm | ||

| GKJ3-1A | 0,6 mm | 5-10 | 560-450 | 0.5 | 0.04 | ≤1mm | ||

| GKJ3-2A | 0,8 mm | 10-20 | 450-340 | 0.5 | 0.04 | ≤1,5 mm | ||

| GKJ3-3A | 1 mm | 20-40 | 340-250 | 0.5 | 0.04 | ≤2mm | 10-13 | |

| GKJ3-4A | 1,25 mm | 40-60 | 250-210 | 0.5 | 0.04 | ≤2,3 mm | 12-15 | |

| GKJ3-5A | 1,5 mm | 60-100 | 210-180 | 0.5 | 0.04 | ≤3,4 mm | 16-17 | |

| GKJ3-6A | 1,75 mm | 100-150 | 180-150 | 0.5 | 0.04 | ≤4 mm | 18-22 | |

| GKJ3-7A | 2 mm | 150-180 | 150-120 | 0.5 | 0.04 | ≤4,5 mm | 24-32 | |

| GKJ3-8A | 2,3 mm | 180-210 | 120-110 | 0.5 | 0.04 | ≤5 mm | 31-40 | |

| GKJ3-9A | 2,6 mm | 210-250 | 110-80 | 0.5 | 0.04 | ≤5,5 mm | ||

| GKJ3-10A | 3,2 mm | 250-300 | 80-45 | 0.5 | 0.04 | ≤7 mm | ||

| G03-00# | Φ0.8 | 5–20 | 690 | 0.3 | 0.02 | 1.97 | ||

| G03-0# | Φ1.0 | 20-35 | 690-630 | 0.3 | 0.02 | 1.2 | 2.84 | 10-13 |

| G03-1# | Φ1.2 | 35-45 | 630-530 | 0.4- | 0.02 | 1.4 | 4.38 | 12-15 |

| G03-2# | Φ1.4 | 45-60 | 530-450 | 0.4- | 0.02 | 1.6 | 6.2 | 14-17 |

| G03-3# | Φ1.6 | 60-100 | 450-300 | 0.5 | 0.03 | 1.9 | 8.1 | 16-19 |

| G03-4# | Φ1.8 | 100-130 | 300-240 | 0.5 | 0.03 | 2.2 | 9.25 | 18-25 |

| G03-5# | Φ2.0 | 130-160 | 240-200 | 0.6 | 0.03 | 2.4 | 12.38 | 24-32 |

| G03-6# | Φ2.4 | 160-220 | 200-170 | 0.6 | 0.04 | 2.9 | 15.36 | 31-42 |

| G03-7# | Φ3.0 | 220-260 | 170-130 | 0.7 | 0.04 | 22.26 | ||

| G03-8# | Φ3.2 | 260-320 | 130-90 | 0.7 | 0.04 | 24.4 | ||

| G03-9# | Φ3.6 | 320-380 | 90-60 | 0.8 | 0.06 | 42.42 | ||

| G03-10# | Φ4.0 | 380-450 | 60-40 | 0.8 | 0.07 | 55.16 | ||

| Adatto al taglio di lamiere di acciaio al carbonio con contenuto di carbonio di ≤0,45%. | ||||||||

4.2.3 Procedura di taglio

a) Regolare la posizione di ciascuna torcia di taglio in modo che si trovi direttamente sopra le giunture di taglio. La distanza della torcia di taglio dalla superficie della piastra d'acciaio dovrebbe essere compresa tra 10 e 15 mm.

b) Regolare la velocità di taglio in base ai requisiti della Tabella 1.

c) Accendere la torcia da taglio: Per prima cosa, aprire la valvola del gas combustibile e accendere la torcia da taglio con un accenditore. Successivamente, aprire la valvola di preriscaldamento dell'ossigeno, quindi regolare la fiamma in posizione neutra. La temperatura della fiamma deve essere regolata in base allo spessore della lamiera da tagliare.

d) Prima di iniziare il taglio, preriscaldare i bordi della piastra d'acciaio. Quando l'area di preriscaldamento della lamiera diventa rossa, aprire la valvola dell'ossigeno di taglio. Quando le scorie di ossido di ferro fuoriescono con il flusso di ossigeno, significa che il taglio è stato eseguito. Premere il pulsante di marcia per avviare il taglio di prova.

e) Dopo che il taglio di prova è stato eseguito per 10-20 mm, chiudere prontamente l'ossigeno di taglio e spostare la torcia di taglio oltre l'estremità della piastra d'acciaio. Controllare se la larghezza della piastra d'acciaio soddisfa i requisiti. In caso contrario, regolare di conseguenza la posizione della torcia di taglio.

f) Dopo un nuovo preriscaldamento, riaprire l'ossigeno di taglio. Premere il pulsante di marcia della torcia da taglio per avviare ufficialmente il taglio.

g) Durante il processo di taglio, osservare costantemente se la fiamma di ciascuna torcia di taglio è normale e se la velocità di taglio è adeguata. Regolare se necessario.

h) Durante il processo di taglio, a volte l'ugello di taglio può bloccarsi a causa del surriscaldamento, provocando il ritorno di fiamma della torcia. In questo caso, chiudere rapidamente la valvola di preriscaldamento dell'ossigeno per spegnere il ritorno di fiamma. Se a questo punto il ritorno di fiamma è ancora presente, chiudere rapidamente la valvola del gas combustibile o estrarre il tubo del gas combustibile sulla torcia da taglio per scaricare il gas di fiamma arretrato.

i) Al raggiungimento del punto finale del taglio, chiudere prontamente la valvola dell'ossigeno di taglio, quindi chiudere la valvola del gas combustibile e infine chiudere la valvola dell'ossigeno di preriscaldamento.

j) Rimuovere tutte le scorie dalla superficie di taglio della lamiera completata.

k) Al termine di tutti i lavori di taglio, chiudere tempestivamente le valvole di alimentazione del gas combustibile e di conduttura dell'ossigeno.

4.3.1 Requisiti di qualità per la superficie di taglio:

a) La superficie di taglio deve essere liscia e pulita.

b) Le scorie di ossido di ferro devono essere facili da rimuovere.

c) Gli spazi vuoti nel taglio devono essere stretti e di larghezza costante.

d) I bordi della lastra di acciaio tagliata non devono essere fusi.

4.3.2 I parametri di processo influenzano notevolmente la qualità del prodotto. taglio a gas.

La relazione tra i comuni difetti della sezione di taglio a gas e i parametri di processo è mostrata nella Tabella 2.

Tabella 2 Analisi dei difetti della superficie di taglio del gas e delle cause

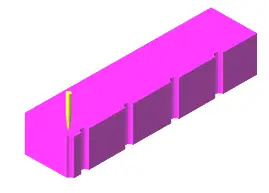

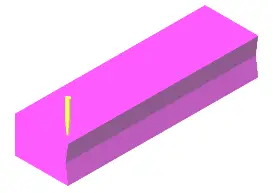

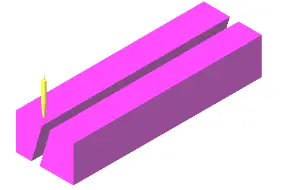

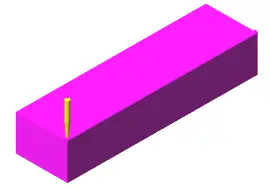

| Tipi di difetti | Causa dell'evento | Spiegazione illustrata | |

| Superficie di taglio grezza | a. La pressione dell'ossigeno di taglio è troppo alta. b. La scelta dell'ugello di taglio è inadeguata. c. La velocità di taglio è troppo elevata. d. L'energia della fiamma di preriscaldamento è eccessiva. |  | |

| Tacche sulla superficie di taglio | a. Il processo di taglio è stato interrotto, con il risultato di una cattiva cucitura di riavvio. b. La superficie della lastra d'acciaio presenta spesse incrostazioni e ruggine. c. Il movimento della macchina da taglio è instabile. |  | |

| Ammaccature interne alla superficie di taglio | a. La pressione dell'ossigeno di taglio è troppo alta. b. La velocità di taglio è troppo elevata. |  | |

| Superficie di taglio inclinata | a. La torcia di taglio non è perpendicolare alla superficie della lastra. b. La linea d'aria è obliqua. c. La pressione dell'ossigeno di taglio è bassa o le dimensioni dell'ugello sono troppo piccole. |  | |

| Bordo perlinato sulla superficie di taglio | a. La superficie della piastra d'acciaio presenta incrostazioni di ossidazione e ruggine. b. L'ugello di taglio è troppo vicino alla piastra d'acciaio e la fiamma è troppo intensa. |  | |

| Bordo fuso sulla superficie di taglio | a. La fiamma di preriscaldamento è troppo forte. b. La velocità di taglio è troppo bassa. c. L'ugello di taglio è troppo vicino alla lastra. |  | |

| Adesione dei residui sul bordo di taglio inferiore | La velocità di taglio è troppo alta o troppo bassa. Le dimensioni dell'ugello sono troppo piccole. La pressione dell'ossigeno di taglio è troppo bassa. |  |

4.3.3 Misure per garantire la qualità del taglio

4.3.3.1 La pressione del gas di taglio deve essere adeguata: se troppo alta, il taglio sarà troppo largo; se troppo bassa, le scorie ossidate non saranno soffiate via e il materiale potrebbe non essere completamente tagliato. Le scorie fuse nel taglio tendono ad aderire e sono difficili da rimuovere.

4.3.3.2 La potenza termica della fiamma di preriscaldo deve essere moderata: se troppo elevata, i bordi dell'acciaio taglio della piastra Se troppo bassa, il processo di taglio potrebbe interrompersi, con il risultato di una superficie di taglio non uniforme.

4.3.3.3 La velocità di taglio deve essere adeguata per garantire che la scoria fusa e la fiamma si muovano verticalmente verso il basso. Se la velocità di taglio è troppo elevata, è possibile che non si riesca a tagliare e che la scoria ossidata fluttui verso l'alto, provocando un ritorno di fiamma. Se la velocità di taglio è troppo bassa, il taglio si allarga e l'efficienza diminuisce.

4.3.3.4 La distanza tra la torcia da taglio e la lamiera da tagliare deve essere adeguata. Se troppo bassa, l'ugello di taglio è soggetto a intasamenti e ritorni di fiamma. Se troppo alta, il taglio si allarga e diventa difficile garantire le dimensioni del materiale tagliato.

4.3.3.5 La torcia da taglio deve essere mantenuta pulita e l'ugello deve essere sempre pulito e liscio.

4.4.1 Nell'area di taglio è severamente vietato lo stoccaggio di materiali infiammabili ed esplosivi.

4.4.2 Le bombole di gas combustibile utilizzate per il taglio devono essere tenute il più lontano possibile dall'interfaccia con l'ossigeno, a più di 5 metri di distanza da fiamme libere e scintille, e devono essere posizionate in modo verticale e sicuro.

4.4.3 L'uso dei riduttori di pressione deve seguire queste regole:

a) I manometri e i riduttori di pressione devono essere sottoposti a ispezioni periodiche come richiesto. Tutti i manometri e i riduttori di pressione in uso devono rientrare nel loro ciclo di ispezione e recare un marchio di ispezione valido.

b) I riduttori di pressione devono essere dedicati; quelli per gas diversi non devono essere scambiati.

c) Quando si installa un riduttore di pressione, è fondamentale non serrarlo martellando il dado.

d) Prima di installare un riduttore di pressione, verificare che l'imboccatura della bottiglia e le filettature del riduttore siano intatte e pulire da sporco e grasso.

e) Quando si apre la valvola della bombola del gas, gli operatori devono evitare l'uscita della valvola della bombola e controllare eventuali perdite e se la lancetta del manometro risponde.

f) In caso di malfunzionamento del manometro del riduttore di pressione, è necessario interromperne immediatamente l'utilizzo e richiedere al reparto la sostituzione con un manometro qualificato.

4.4.4 I tubi dell'ossigeno e del propano non devono essere scambiati e i tubi devono essere tenuti lontani da metalli arroventati per evitare che brucino e provochino un incendio; i tubi invecchiati o incrinati devono essere sostituiti tempestivamente.

4.4.5 In caso di rottura del tubo o di incendio durante l'utilizzo di tubi di gas combustibile, è necessario spegnere prima la fiamma della torcia da taglio e interrompere l'erogazione del gas; in caso di incendio di un tubo di ossigeno, è necessario chiudere rapidamente la valvola della conduttura dell'ossigeno ed è severamente vietato spegnere l'incendio piegando il tubo di ossigeno.

4.4.6 La guida deve essere mantenuta pulita, pulita almeno una volta alla settimana e lubrificata con olio per macchine. Prima di avviare la macchina ogni giorno, è necessario ispezionare la guida ed entrambi i lati; nulla deve ostacolare il movimento del supporto della torcia di taglio.

4.4.7 Il passaggio del gas della torcia da taglio non deve essere contaminato da grasso. Gli operatori non possono maneggiare le bombole di ossigeno e i riduttori di pressione con guanti unti per evitare esplosioni quando l'ossigeno entra in contatto con il grasso.