Come possono i produttori soddisfare le esigenze di una produzione diversificata e in piccoli lotti, mantenendo i costi bassi? Con i sistemi di produzione flessibile (FMS). Questi sistemi integrano macchine CNC avanzate, robot e magazzini automatici con il controllo del computer, consentendo una produzione efficiente e di alta qualità con tempi di inattività minimi. In questo articolo esploreremo i componenti, i vantaggi e le tendenze future degli FMS, rivelando come questa tecnologia trasformi la produzione moderna migliorando la flessibilità e riducendo i costi. Scoprite come l'FMS può rivoluzionare i vostri processi di produzione e mantenervi all'avanguardia nel competitivo panorama produttivo.

Un sistema di produzione flessibile (FMS) impiega tipicamente i principi dell'ingegneria dei sistemi e della tecnologia di gruppo. Collega macchine utensili a controllo numerico computerizzato (CNC) (centri di lavorazione), macchine di misura a coordinate, sistemi di trasporto dei materiali, presetting degli utensili, magazzini utensili tridimensionali, stazioni di carico e scarico dei pezzi e robot tramite reti locali.

Sotto il controllo di computer e software di controllo, forma un sistema di lavorazione integrato in grado di affrontare la produzione multivariata e in piccoli lotti prevalente nelle industrie manifatturiere. Questo sistema ottimizza l'intero processo di lavorazione automatizzata.

Dalla creazione del primo FMS (System-24) da parte della Molins Company nel Regno Unito nel 1967, la tecnologia di produzione flessibile ha attirato l'attenzione a livello mondiale e ha trovato ampia applicazione nelle industrie manifatturiere dei Paesi sviluppati.

L'utilizzo della tecnologia di produzione flessibile non solo risolve i problemi di automazione della lavorazione multivariata di lotti medio-piccoli e medio-grandi che persistono da quasi un secolo, ma si adatta anche bene al continuo e rapido aggiornamento dei prodotti.

La tecnologia di produzione flessibile è caratterizzata da un'elevata flessibilità e universalità, da tempi di cambio rapidi, da brevi periodi di preparazione, da alti tassi di utilizzo delle attrezzature e dalla capacità di operare senza sorveglianza 24 ore al giorno. Inoltre, garantisce una qualità di lavorazione elevata e stabile, mantenendo bassi i costi di produzione. La tecnologia di produzione flessibile è quindi diventata la tecnologia di base dell'intero settore della produzione meccanica.

Un FMS è costituito principalmente da un sistema di lavorazione CNC a più stazioni, da un sistema automatizzato di stoccaggio e trasporto dei materiali e da un sistema informativo controllato da computer.

Il sistema di lavorazione CNC multistazione comprende principalmente centri di lavorazione, centri di tornitura o torni a controllo numerico computerizzato (CNC), fresatrici, rettificatrici e utensili per la lavorazione degli ingranaggi. Questi vengono utilizzati per completare automaticamente una serie di operazioni di lavorazione, nonché per il cambio automatico degli utensili e dei pezzi.

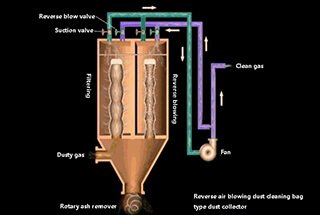

Il sistema automatizzato di stoccaggio e trasporto dei materiali è progettato per l'approvvigionamento automatico e il carico/scarico di pezzi e attrezzature, nonché per il trasferimento automatico, la spedizione e le attività di stoccaggio tra le operazioni. Il sistema informativo computerizzato gestisce vari tipi di informazioni nell'FMS.

Fornisce le informazioni necessarie per il funzionamento automatico delle macchine CNC e dei sistemi di materiali, assicurando la gestione, il controllo e l'ottimizzazione efficaci della produzione di lotti medio-piccoli e multivariata all'interno dell'FMS.

In base alla loro scala, gli FMS possono essere suddivisi nelle seguenti quattro categorie:

Le unità di produzione flessibili (FMC) sono costituite da 1-2 centri di lavoro, robot industriali, macchine utensili CNC e attrezzature per il trasporto e lo stoccaggio dei materiali. Sono adattabili e flessibili per la lavorazione di prodotti diversi.

Un FMC può essere considerato come l'FMS su scala più piccola e rappresenta l'evoluzione dell'FMS verso l'economicità e la miniaturizzazione. Le sue caratteristiche includono la realizzazione di una flessibilità e di un'automazione a macchina singola, oggi ampiamente adottate.

Un FMS comprende in genere quattro o più macchine utensili CNC completamente automatiche (come centri di lavorazione e centri di tornitura), collegate da un sistema di controllo centralizzato e da un sistema di materiali. È in grado di realizzare lavorazioni multivariate e di gestire lotti medio-piccoli senza fermare la macchina.

Le linee di produzione flessibili (FML) sono linee di produzione che si collocano tra le linee automatiche inflessibili per grandi volumi, singole o con poche varietà, e le FMS multivariate per lotti medi o piccoli. Le loro attrezzature di lavorazione possono essere centri di lavoro generici, macchine utensili a controllo numerico o macchine utensili specializzate o macchine utensili specializzate a controllo numerico.

Le fabbriche di produzione flessibile (FMF) collegano più linee FMS, dotate di magazzini tridimensionali automatizzati e collegate da un sistema informatico.

Adottano un FMS completo, dall'inserimento dell'ordine, alla progettazione, alla lavorazione, all'assemblaggio, all'ispezione, al trasporto e alla consegna. Include il CAD/CAM e integra il CIMS nelle applicazioni pratiche, realizzando la flessibilità e l'automazione del sistema di produzione e ottenendo una gestione completa della produzione, della lavorazione dei prodotti e dei processi di stoccaggio e trasporto dei materiali nell'intera fabbrica.

L'FMS rappresenta un nuovo modello concettuale e una tendenza di sviluppo per le fabbriche del futuro, un'iniziativa strategica che darà forma alla traiettoria delle imprese manifatturiere. Attualmente, l'FMS di prima generazione, che riflette il livello generale delle fabbriche, è prevalente e questa situazione è destinata a persistere. Il progetto Intelligent Manufacturing System (IMS), lanciato dal Giappone nel 1991, è considerato un FMS di seconda generazione.

Tuttavia, si prevede che un FMS di seconda generazione pienamente sviluppato sarà realizzato solo nel 21° secolo. A quel punto, macchine e uomini intelligenti integreranno e coordineranno in modo flessibile tutte le attività, dalla ricezione degli ordini alla produzione e alla vendita.

L'FMS ha registrato una rapida crescita a metà degli anni '80, diventando un punto focale dell'automazione della produzione. Ciò è dovuto, da un lato, allo sviluppo di singole tecnologie come i centri di lavoro CNC, i robot industriali, il CAD/CAM, la gestione delle risorse e altri progressi ad alta tecnologia, che hanno fornito una base tecnologica fondamentale per l'integrazione dei sistemi.

D'altra parte, si sono verificati cambiamenti significativi nel mercato globale, che è passato da un mercato tradizionale e relativamente stabile a uno dinamico e volatile. Per sopravvivere e prosperare in questo mercato, le aziende hanno iniziato a esplorare nuovi metodi di produzione e modelli di business. Negli ultimi anni, l'FMS, in quanto "filosofia" scientifica della moderna produzione industriale e modello avanzato di automazione di fabbrica, ha ottenuto un riconoscimento internazionale.

Si tratta di un sistema di produzione intelligente che, basandosi sulla tecnologia di automazione, sulla tecnologia dell'informazione e sulla tecnologia di produzione, integra processi precedentemente indipendenti come la progettazione, la produzione e la gestione aziendale in un sistema completo e organico che copre l'intera azienda. L'obiettivo è quello di ottenere un'ottimizzazione dinamica complessiva, un'elevata efficienza e un'alta flessibilità, vincendo così la concorrenza.

Come tecnologia di frontiera nello sviluppo dell'automazione manifatturiera, l'FMS è destinato a diventare il principale modello di produzione per l'industria manifatturiera meccanica nel 21° secolo.

La tecnologia di produzione flessibile è stata ampiamente applicata nei Paesi industrialmente sviluppati, con l'aumento dell'uso di macchine utensili CNC, centri di lavoro, FMC e FMS. Il Computer Integrated Manufacturing (CIM) unificherà la gestione della progettazione, della produzione, delle vendite e delle finanze tramite computer, raggiungendo la totale automazione della gestione della fabbrica.

Negli anni '80, il CIM era diventato la direzione dello sviluppo della produzione meccanica, ma la creazione del CIM spesso richiede investimenti hardware sostanziali e tempi di sviluppo prolungati.

Nel frattempo, a causa del rapido sviluppo della tecnologia delle applicazioni informatiche, l'eccessiva enfasi sulla gestione unificata non è in grado di adattarsi alla produzione variabile. Il concetto di CIM è in continua evoluzione e richiede una maggiore flessibilità per adattarsi ai rapidi cambiamenti della produzione.