Vi siete mai chiesti perché le cricche compaiono nelle parti metalliche durante la produzione? In questo interessante post del blog, ci addentreremo nell'intrigante mondo delle cricche di forgiatura, delle cricche da trattamento termico e delle cricche da materiale grezzo. Il nostro esperto ingegnere meccanico vi guiderà attraverso le cause, l'identificazione e la prevenzione di questi difetti comuni, fornendovi preziose conoscenze per migliorare i vostri processi produttivi.

Esistono vari tipi di cricche: cricche nelle materie prime, cricche causate dal trattamento termico e cricche di forgiatura, che possono creare confusione.

La loro identificazione è un'azione importante, in quanto aiuta a localizzare con precisione il punto in cui si è verificata la crepa, contribuendo così ad analizzarne il motivo.

In primo luogo, è necessario chiarire i concetti di "cricche nelle materie prime" e "cricche di forgiatura". Le cricche che si verificano dopo la forgiatura devono essere considerate come "cricche di forgiatura".

Tuttavia, i principali fattori che portano alla formazione di cricche da forgiatura possono essere classificati come segue:

Per fare una distinzione approssimativa, le cricche possono essere classificate in base alla loro morfologia macroscopica. Le cricche trasversali sono generalmente indipendenti dal materiale di partenza, mentre le cricche longitudinali richiedono un'analisi che combini la morfologia della cricca e il processo di forgiatura.

Decarburazione su entrambi i lati di una cricca indica che si è verificata durante la forgiatura. Per stabilire se sia stata causata dalla materia prima o dal processo di forgiatura, è necessaria un'analisi basata sulla metallografia e sul processo.

Per i pezzi dello stesso modello e dello stesso lotto, le cricche di forgiatura si trovano di solito nella stessa posizione e si estendono in modo relativamente superficiale al microscopio con decarburazione su entrambi i lati. Le fessure del materiale non si verificano ripetutamente nello stesso punto e possono avere una profondità variabile al microscopio. C'è comunque una certa regolarità da osservare e analizzare.

Le cricche del materiale si allineano per lo più alla direzione longitudinale del materiale stesso. Esistono due tipi di forgiatura cricche: una causata dal surriscaldamento e dall'ossidazione che porta alla decarburazione in prossimità della cricca, mentre l'altra causata dal fenomeno di lacerazione del reticolo durante la forgiatura a freddo del ferro può essere distinta attraverso la metallografia.

Lo scopo della forgiatura è il seguente:

Pertanto, all'interno della materia prima da forgiare devono essere presenti alcuni difetti. I grandi pezzi fusi sono spesso forgiati direttamente da lingotti di acciaio, che contengono inevitabilmente un gran numero di difetti. difetti di fusione. Una forgiatura ragionevole può anche falsificare questi cosiddetti difetti.

Pertanto, la razionalità del processo di forgiatura è il fattore principale che determina l'eventuale formazione di cricche.

Naturalmente, sulla base di un processo di forgiatura stabile, se prima della forgiatura vengono stabiliti requisiti di controllo espliciti per i gradi di difetto delle materie prime e durante la forgiatura si verifica un fenomeno di cricca dovuto a difetti delle materie prime che superano i requisiti, questo può essere considerato come "cricca da forgiatura causata da difetti delle materie prime".

I problemi di cricca richiedono un'analisi specifica, unita all'analisi del processo di forgiatura e alla considerazione della presenza di un'atmosfera protettiva durante il processo di riscaldamento.

Per fucinatura si intende il processo di forgiatura e compattazione delle cricche della materia prima. Le incrostazioni di ossido sono solitamente strette e grigie, mentre i detriti sporchi e sciolti del processo di campionamento sono neri.

L'analisi dello spettro energetico, tuttavia, è sempre in grado di distinguere le differenze quando altri metodi non sono all'altezza.

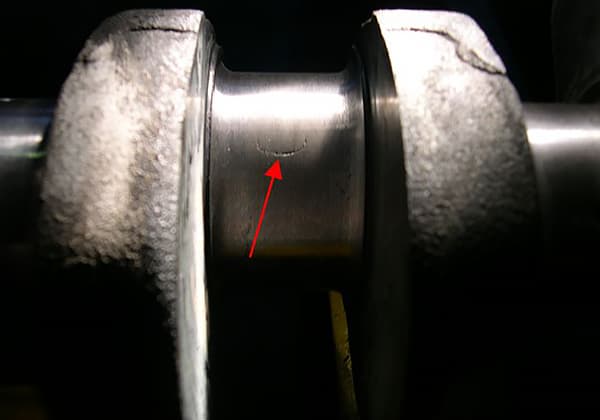

Le cricche di forgiatura si formano generalmente ad alte temperature durante la deformazione di forgiatura. Quando le cricche si espandono ed entrano in contatto con l'aria, al microscopio con un ingrandimento di 100X o 500X, le cricche possono essere viste con scaglie di ossidazione e decarburazione su entrambi i lati, con una struttura principalmente ferritica.

Le caratteristiche morfologiche di queste fessure sono che sono relativamente spesse e spesso esistono in forme multiple, senza una chiara estremità appuntita, relativamente rotonde e pure, e senza una chiara direzionalità.

Oltre a queste forme tipiche, a volte possono comparire cricche di forgiatura più sottili. La decarburazione intorno alla cricca non è completa ma parziale.

Esempi tipici di cricche da forgiatura sono

Più ossido sui bordi della fessura.

Le cricche da forgiatura si formano durante il processo di forgiatura dell'acciaio e possono essere attribuite a varie ragioni. Prevalentemente, possono essere suddivise in due categorie principali: le cricche da forgiatura causate da difetti della materia prima e quelle indotte dal processo di forgiatura stesso.

I difetti della materia prima includono fori di ritiro residui, inclusioni nell'acciaio, bolle sottocutanee, pori di ritiro, punti bianchi e laminazioni. Questi difetti possono essere già presenti nell'acciaio prima della forgiatura e, se non vengono rimossi o trattati, possono portare alla formazione di cricche durante il processo di forgiatura.

Anche la manipolazione impropria durante il processo di forgiatura è una causa significativa di cricche da forgiatura. Tra queste, il surriscaldamento, la sovracombustione o una temperatura finale di forgiatura troppo bassa, nonché un raffreddamento troppo rapido dopo la forgiatura. Tutti questi fattori possono portare a sollecitazioni interne eccessive nella forgiatura, innescando così le cricche.

Per prevenire l'insorgere di cricche di forgiatura, si possono adottare diverse misure. Ad esempio, la billetta selezionata deve essere accuratamente pulita da tutti i difetti superficiali e sottoposta a un adeguato trattamento di omogeneizzazione ad alta temperatura per eliminare le tensioni interne residue e la segregazione dei grani, migliorando così la plasticità del metallo.

Inoltre, il miglioramento del processo di forgiatura, come l'aumento del raggio di raccordo, la riduzione delle sollecitazioni di taglio e la limitazione delle aree di deformazione nella fase finale della forgiatura, può contribuire a prevenire la formazione di cricche.

Per la riparazione delle cricche di forgiatura esistenti si possono utilizzare alcuni metodi. Ad esempio, la saldatura ad arco sommerso è un'efficace tecnica di riparazione delle cricche, in grado di completare automaticamente il processo di saldatura sotto lo strato di flusso, riparando efficacemente le cricche.

Inoltre, le cricche trasversali superficiali sui forgiati di grandi dimensioni possono essere rimosse dopo il rilevamento attraverso la pulizia a fiamma per evitare che le cricche si allarghino nella forgiatura successiva.

Le cricche prodotte durante il processo di tempra e riscaldamento presentano differenze significative in termini di natura e morfologia rispetto a quelle formate durante il processo di forgiatura e riscaldamento.

Per gli acciai strutturali, la temperatura di trattamento termico è generalmente molto più bassa della temperatura di forgiatura.

Anche per gli acciai ad alta velocità e gli acciai altamente legati, il tempo di riscaldamento e isolamento è molto più breve rispetto alla temperatura di forgiatura. Durante il processo di riscaldamento possono verificarsi cricche precoci a causa di temperature di trattamento termico troppo elevate, che producono cricche distribuite lungo i confini dei grani più grossi.

Quando la velocità di riscaldamento del pezzo è troppo elevata, si può verificare anche una cricca precoce, con una leggera decarburazione su entrambi i lati della cricca, ma con la presenza di scaglie di ossidazione all'interno e nella coda della cricca.

A volte, a causa di un malfunzionamento dello strumento, le temperature estremamente elevate possono causare la struttura a grana grossa del materiale, con la cricca distribuita lungo il confine del cristallo tubercolato.

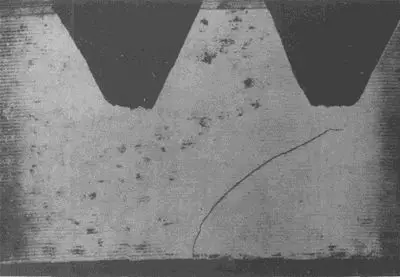

Un esempio tipico di cricche da spegnimento è il seguente:

Al microscopio con ingrandimento 500X, la cricca appare seghettata, con un'estremità iniziale larga e una piccola frattura finale. Non sono presenti inclusioni metallurgiche anomale o decarburazione in corrispondenza della cricca, che si estende in modo seghettato, con caratteristiche tipiche delle cricche da spegnimento.

Cause delle cricche di forgiatura:

Durante il processo di forgiatura, l'acciaio può incrinarsi a causa di difetti presenti sulla superficie o all'interno del materiale, come cricche, fori di sabbia, inclusioni, bolle sotto la superficie, fori di ritiro, punti bianchi o laminazioni.

Anche i processi di forgiatura inadeguati o le operazioni non corrette, come il surriscaldamento, la sovracombustione o le temperature finali di forgiatura troppo basse, nonché il raffreddamento troppo rapido dopo la forgiatura, possono causare la criccatura dei forgiati.

Cause delle cricche da trattamento termico:

Le cricche da bonifica sono cricche macroscopiche causate principalmente da sollecitazioni macroscopiche. Nella produzione reale, i pezzi in acciaio sono spesso dovuti a una progettazione strutturale irragionevole, a una selezione impropria dei materiali, a un controllo insufficiente della temperatura durante la tempra o a velocità di raffreddamento inadeguate, che da un lato aumentano il rischio di cricche e dall'altro aumentano il rischio di cricche. stress interno durante il quenching, portando all'espansione delle microcricche formate per formare cricche macroscopiche da quenching.

D'altra parte, l'aumento del numero di cricche microscopiche diminuisce la resistenza del materiale alla frattura fragile SK, aumentando la probabilità di formazione di cricche di spegnimento.

I fattori che influenzano la criccatura da spegnimento sono molti e qui presentiamo solo alcuni casi comuni riscontrati nella produzione.

(1) La temperatura indicata dallo strumento è inferiore alla temperatura effettiva del forno, con conseguente aumento della temperatura di tempra, che provoca il surriscaldamento e la criccatura del pezzo durante la tempra. La struttura metallografica delle cricche da bonifica surriscaldate contiene sempre grani grossi e grossolani. martensite.

(2) L'effettivo contenuto di carbonio dell'acciaio è superiore al contenuto specificato dal grado dell'acciaio. Quando si esegue la tempra secondo le normali processo di tempra del grado originale, equivale ad aumentare la temperatura di tempra dell'acciaio, che può facilmente causare surriscaldamento e crescita dei grani dei pezzi, nonché aumentare le sollecitazioni durante la tempra, causando cricche.

È importante distinguere se si tratta di cricche da tempra, cricche da rinvenimento, cricche da forgiatura o cricche da rettifica, al fine di identificare con precisione il processo in cui si sono verificate le cricche e analizzare le ragioni della loro formazione.

In primo luogoprestare attenzione alle differenze nella morfologia delle cricche da spegnimento e delle cricche da rettifica. Per distinguere tra cricche da spegnimento e cricche da rettifica, che potrebbero non essere rilevate durante lo spegnimento ma che vengono riscontrate dopo la rettifica, occorre prestare attenzione alla forma delle cricche, in particolare alla direzione di sviluppo della cricca.

Le cricche da rettifica sono perpendicolari alla direzione di rettifica e si presentano a forma di linea parallela o di guscio di tartaruga. Le cricche da rettifica sono meno profonde, mentre quelle da spegnimento sono generalmente più profonde e più grandi.

Le cricche da bonifica non sono correlate alla direzione di rettifica e spesso si presentano come cricche rettilinee simili a tagli di coltello.

In secondo luogoprestare attenzione al punto in cui si verificano le cricche. Gli spigoli vivi, i bordi dei fori, le iscrizioni, i difetti superficiali di stampaggio o meccanici e altre aree in cui si verificano le cricche sono per lo più cricche da spegnimento.

In terzo luogodistinguere le cricche da spegnimento da quelle da forgiatura o da altre condizioni osservando la superficie di frattura del pezzo.

Se la superficie della fessura è bianca, bianca scura o rosso chiaro (causata dalla ruggine dell'acqua durante la spegnimento in acqua), si può stabilire che si tratta di una cricca da tempra. Se la superficie della cricca è marrone scuro, con scaglie di ossido uniformi, non si tratta di una cricca da tempra, ma di una cricca preesistente formatasi durante la forgiatura o la laminazione ed espansa durante la tempra.

Poiché le cricche da spegnimento si formano al di sotto del Punto MS, le loro superfici non possono essere ossidate.

QuartoNella microstruttura, le cricche da spegnimento si rompono lungo i confini dei grani. Se non si verificano lungo i confini dei grani, ma all'interno dei grani, si tratta di cricche da fatica.

QuintoSe attorno alle cricche si verifica una decarburazione, non si tratta di una cricca da tempra, ma di una cricca preesistente alla tempra, perché le cricche da tempra si producono durante la tempra e non si verifica la decarburazione.

Le tecniche più recenti per prevenire le cricche da forgiatura comprendono principalmente le seguenti:

Ottimizzazione della lavorazione dei materiali: Migliorando problemi come la segregazione trasversale di impurità nocive a basso punto di fusione come S, P, Sb, Bi, Pb, Sn nel modulo di forgiatura o la presenza di microfessure trasversali, è possibile prevenire efficacemente la creazione di cricche da spegnimento. Ciò comporta la regolazione della composizione chimica e del trattamento termico del materiale prima della forgiatura per ridurre al minimo l'impatto di queste impurità.

Migliorare i processi di forgiatura: Per il controllo della qualità della piegatura e delle cricche di stampaggio delle leghe di alluminio, viene enfatizzato il principio della prevenzione e viene proposto un metodo che combina la tecnologia di processo e la gestione della produzione. Ciò significa che durante il processo di forgiatura occorre concentrarsi sulla selezione delle attrezzature, sulla progettazione dello stampo e sull'ottimizzazione dei parametri di forgiatura per ridurre il verificarsi di cricche.

Adozione di tecniche di rilevamento avanzate: Eseguendo un rilevamento rapido e accurato sui forgiati, è possibile scoprire in tempo potenziali problemi di cricche. Ciò include l'osservazione della microstruttura del materiale con microscopi ad alta precisione e l'utilizzo di raggi X o di altri metodi di controllo non distruttivi per valutare la qualità complessiva del materiale. In questo modo è possibile intervenire prima che si formi una cricca.

Attuare misure rigorose di controllo della qualità: Nella produzione di fucinati è necessario istituire un sistema completo di gestione della qualità. Dalla selezione delle materie prime all'ispezione dei prodotti finiti, ogni fase deve essere eseguita rigorosamente secondo gli standard. Ciò include la regolare manutenzione e calibrazione delle attrezzature di forgiatura, nonché la formazione degli operatori per garantire che siano in grado di comprendere ed eseguire correttamente il processo di forgiatura.

Per identificare e valutare con precisione l'impatto dei difetti delle materie prime sulla formazione di cricche durante il processo di forgiatura, è necessario innanzitutto comprendere i principali difetti delle materie prime e il loro impatto sulla qualità dei forgiati. I difetti interni o superficiali delle materie prime, come la segregazione della composizione e della struttura, le inclusioni non metalliche, la segregazione delle dendriti e la porosità, possono tutti potenzialmente influenzare il processo di formatura e la qualità finale dei forgiati. Pertanto, l'identificazione di questi difetti è il primo passo per valutare il loro impatto sulla formazione di cricche.

Successivamente, possiamo analizzare l'impatto dei parametri di forgiatura (come la velocità) sui meccanismi di formazione di difetti tipici, come i difetti di piegatura, attraverso la simulazione agli elementi finiti e la progettazione sperimentale. Ciò ci consentirà di valutare i rischi potenziali che questi difetti comportano per la formazione di cricche.

Inoltre, l'uso di metodi di controllo a ultrasuoni e di tecniche a correnti parassite può valutare efficacemente la profondità delle cricche superficiali e interne nei prodotti metallici, fornendo una base per la caratterizzazione quantitativa dei difetti delle cricche.

Anche la tecnologia di elaborazione delle immagini è un mezzo importante per identificare e valutare la formazione di cricche. I metodi di rilevamento e marcatura delle cricche, implementati attraverso software come Matlab, possono aiutare a identificare le potenziali aree di cricca per le successive analisi.

Inoltre, i metodi basati sul deep learning possono promuovere ulteriormente la misurazione automatica dell'ampiezza delle crepe, valutando così con maggiore precisione il rischio potenziale di danni strutturali.

Durante il processo di forgiatura, per ridurre efficacemente le cricche causate da surriscaldamento, bruciatura o temperatura finale di forgiatura troppo bassa, si possono adottare le seguenti operazioni specifiche:

Controllare la velocità e il tempo di riscaldamento:

Utilizzare metodi di riscaldamento rapidi e ridurre al minimo il tempo di riscaldamento nelle fasi ad alta temperatura per evitare difetti di decarburazione e surriscaldamento. Ciò contribuisce a migliorare la plasticità del metallo, rendendolo più facile da sottoporre a grandi deformazioni senza incrinarsi.

Controllare rigorosamente la temperatura iniziale di forgiatura e la temperatura finale di forgiatura:

Per i diversi tipi di acciaio, come gli acciai strutturali al carbonio e gli acciai legati per utensili, la temperatura iniziale di forgiatura deve essere regolata in base al loro contenuto di carbonio. Soprattutto per gli acciai inossidabili, è necessario scegliere la temperatura iniziale di forgiatura appropriata e la temperatura finale di forgiatura non deve essere inferiore a 950°C per evitare cricche di forgiatura.

Proteggere la billetta prima del riscaldamento:

Quando le condizioni lo consentono, applicare uno strato protettivo (come la polvere di vetro) sulla billetta prima del riscaldamento per ridurre la decarburazione e prevenire il surriscaldamento e la combustione.

Assicurare una deformazione sufficiente e tecniche operative corrette:

Durante il processo di forgiatura, la temperatura finale di forgiatura dell'ultimo fuoco deve essere rigorosamente controllata e deve essere garantita una deformazione sufficiente per evitare cricche. Allo stesso tempo, è necessario prestare attenzione a buone tecniche operative del processo di forgiatura per evitare cricche causate da un funzionamento improprio.

Per il metodo di pulizia a fiamma delle cricche trasversali sulla superficie dei grandi forgiati, è possibile apportare miglioramenti e ottimizzazioni nelle seguenti aree:

Adotta una tecnologia avanzata di pulizia della fiamma: In base all'analisi della macchina per la pulizia a fiamma SMS-20, la tecnologia di pulizia a fiamma può rimuovere efficacemente i difetti superficiali. Ottimizzando la profondità di pulizia, è possibile migliorare l'efficienza e la qualità della pulizia. Pertanto, l'introduzione di apparecchiature e tecnologie di pulitura a fiamma più efficienti e avanzate, come i sistemi automatici di pulitura a fiamma, può migliorare significativamente i risultati della pulizia.

Ottimizzare il processo di forgiatura: Poiché il materiale F92 è soggetto a difetti di cricca superficiale durante il processo di forgiatura, soprattutto quando il contenuto di lega di Cr e W è elevato, l'efficienza della "scansione" tradizionale della fiamma è molto bassa. Pertanto, l'ottimizzazione del processo di forgiatura, come la regolazione dei parametri di forgiatura e il miglioramento della progettazione dello stampo, può in qualche misura ridurre o evitare il verificarsi di cricche superficiali trasversali.

Combinazione con altre tecnologie di pulizia: Sebbene la pulitura a fiamma sia un metodo efficace per il trattamento delle superfici, può essere utilizzata anche in combinazione con altre tecnologie di pulizia per ottenere risultati migliori. Ad esempio, i processi di pulizia con decapaggio o granigliatura possono migliorare ulteriormente la qualità della superficie. Questo metodo di combinazione di più tecnologie può avere effetti di pulizia migliori per alcuni difetti superficiali specifici.

Applicazione della tecnologia di controllo intelligente: Con lo sviluppo della tecnologia di controllo intelligente, l'applicazione di queste tecnologie al processo di lavaggio a fiamma consente di ottenere un controllo e un funzionamento più precisi, migliorando così l'accuratezza e l'efficienza della pulizia. Ciò include il monitoraggio in tempo reale del processo di pulizia e la regolazione automatica dei parametri di pulizia.