Immaginate il motore della vostra auto che si blocca durante un lungo viaggio o una macchina industriale che si arresta durante il picco di produzione. Alla base di questi problemi c'è un fattore critico ma spesso trascurato: l'attrito e la lubrificazione. Questo articolo approfondisce la meccanica dell'attrito, i tipi di usura che provoca e il modo in cui una corretta lubrificazione può prevenire i guasti dei macchinari, migliorare l'efficienza e prolungare la durata delle apparecchiature. Scoprite i consigli essenziali per selezionare e applicare efficacemente i lubrificanti, assicurando un funzionamento fluido e affidabile delle vostre macchine.

Lo scopo della lubrificazione meccanica è quello di ridurre l'attrito e l'usura tra le superfici di contatto di due parti in movimento relative, definite coppie di attrito.

Una lubrificazione adeguata può migliorare l'efficienza meccanica, garantire un funzionamento affidabile a lungo termine dei macchinari e risparmiare energia.

Le macchine con scarsa lubrificazione, nel migliore dei casi, subiscono una riduzione della potenza e un aumento dell'usura; nel peggiore, possono essere danneggiate.

Quando due oggetti a stretto contatto si muovono l'uno rispetto all'altro lungo la loro superficie di contatto, si genera una resistenza che ostacola questo movimento; questo fenomeno è noto come attrito e questa resistenza è chiamata forza di attrito.

Il rapporto tra la forza di attrito e il carico verticale è chiamato coefficiente di attrito. Le leggi dell'attrito possono essere descritte come segue:

1. La forza di attrito è proporzionale al carico normale: F∝W.

2. La forza di attrito è indipendente dalla superficie di contatto, cioè non è correlata alle dimensioni dell'area di contatto.

3. La forza di attrito non è influenzata dall'entità della velocità di scorrimento della superficie.

4. Attrito statico (quando il movimento tende a verificarsi) FS è maggiore dell'attrito cinetico FKcioè Fs > FK.

Formula della legge di attrito:

F = f - W o f = F/W

Dove:

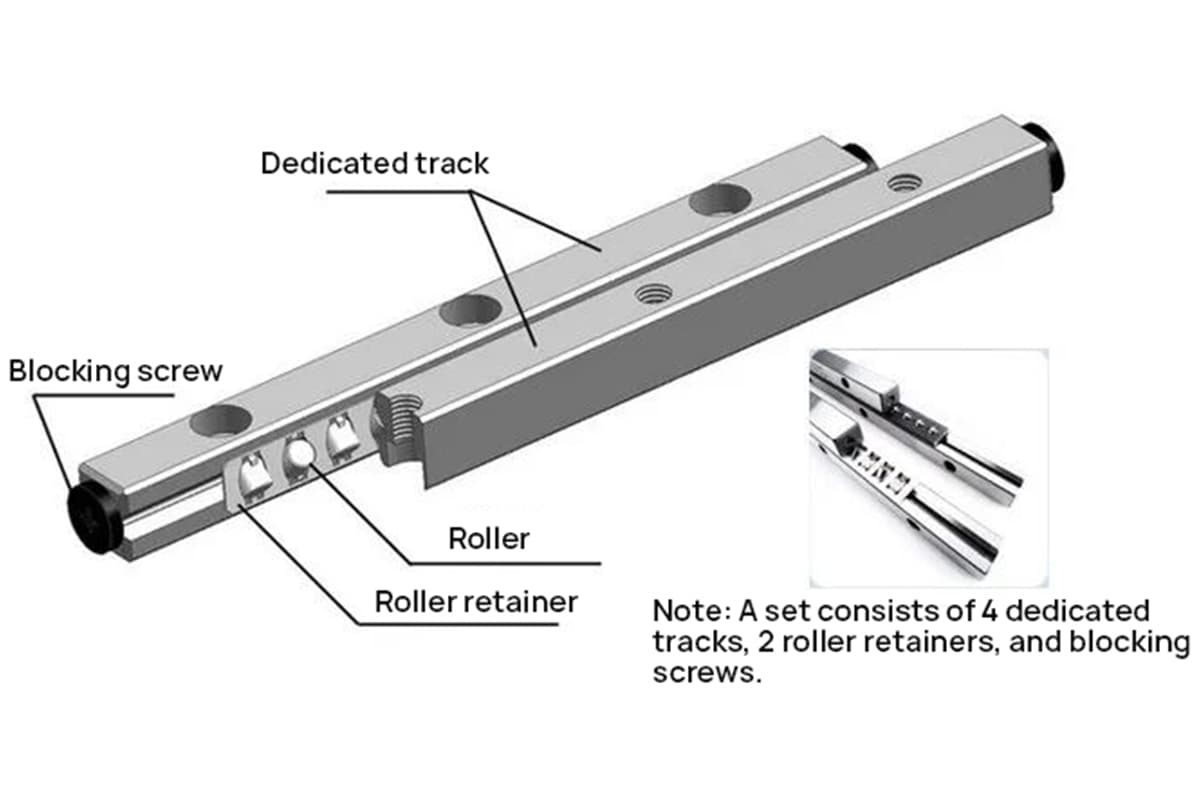

Nelle macchine, un collegamento che comprende due parti che entrano in contatto e si muovono l'una rispetto all'altra è chiamato "coppia cinematica" (nota anche come "coppia di attrito"), come la slitta e la guida nelle macchine utensili; la sfera e la pista nei cuscinetti volventi; il guscio del cuscinetto e il diametro dell'albero nei cuscinetti radenti, e così via.

Il funzionamento di qualsiasi macchina si basa sul movimento relativo di varie coppie cinematiche, e questo movimento relativo comporta inevitabilmente un attrito.

L'attrito causa innanzitutto inutili perdite di energia e, in secondo luogo, produce calore, usura e persino guasti sulle superfici interagenti delle coppie di attrito.

L'usura è la continua perdita di materiale dalle superfici delle coppie cinematiche. Essa porta a cambiamenti nelle dimensioni e nella forma di queste coppie, con conseguenti danni. Ad esempio, quando l'olio circola all'interno di un cuscinetto, la superficie del foro del cuscinetto e il diametro dell'albero si consumano gradualmente.

L'usura aumenta il gioco, genera calore e riduce la precisione e l'efficienza della macchina. A ciò si aggiungono la generazione di carichi d'urto, l'aumento delle perdite per attrito e l'accelerazione del tasso di usura, che porta infine alla rottura della macchina.

La lubrificazione prevede l'applicazione di un lubrificante sulle superfici di parti in movimento l'una rispetto all'altra. Questa applicazione separa le due superfici in movimento, assicurando che l'attrito non avvenga direttamente tra le superfici della coppia cinematica, ma tra le molecole del lubrificante.

Pertanto, l'attrito è il fenomeno fisico che si verifica quando le coppie cinematiche si muovono l'una rispetto all'altra, l'usura è un fatto che accompagna l'attrito e la lubrificazione è una misura critica per ridurre sia l'attrito che l'usura.

Esistono diversi metodi per classificare l'attrito.

Attrito statico: Si riferisce all'attrito che si verifica quando un oggetto tende a muoversi rispetto alla superficie di un altro. La forza resistiva in questo caso è nota come forza di attrito statico.

La forza di attrito statico varia con la forza esterna applicata all'oggetto. Solo quando la forza esterna supera la forza di attrito statico massima, l'oggetto inizia a muoversi in modo evidente.

Attrito cinetico: È l'attrito che si verifica quando un oggetto si muove rispetto alla superficie di un altro. La forza tangenziale che ostacola il movimento dell'oggetto in questa situazione è nota come forza di attrito cinetico.

Attrito di scorrimento: L'attrito che si verifica quando le superfici di contatto scivolano l'una rispetto all'altra è chiamato attrito radente.

Attrito di rotolamento: L'attrito che si genera quando un oggetto rotola lungo la superficie di contatto sotto l'azione della coppia è definito attrito volvente.

Attrito a secco: Si riferisce all'attrito in assenza di lubrificazione e umidità.

Attrito del fluido: Si tratta dell'attrito in condizioni di lubrificazione fluida. In questo caso, le due superfici sono completamente separate da un film di olio liquido e l'attrito si manifesta a causa del fluido viscoso.

Attrito di confine: Questo tipo di attrito si verifica quando sulla superficie di attrito è presente uno strato molto sottile di lubrificante. In questo caso, l'attrito non dipende dalla viscosità del lubrificante, ma dalle caratteristiche della superficie di contatto e del lubrificante.

Attrito misto: Si riferisce a uno stato di attrito transitorio, che comprende l'attrito semi-secco e semi-fluido. L'attrito semi-secco è una situazione in cui si verificano sia l'attrito limite che quello secco. L'attrito semifluido è una condizione in cui si verificano sia l'attrito fluido che quello secco.

In alcune apparecchiature chimiche e di raffinazione del petrolio, le condizioni di lavoro delle coppie di attrito possono essere complesse, come il funzionamento ad alta velocità, ad alta temperatura o in condizioni difficili come la bassa temperatura e il vuoto. Le caratteristiche di attrito e usura in queste condizioni hanno caratteristiche uniche e diverse.

Esistono diverse spiegazioni per il fenomeno della forza di attrito che si genera quando le superfici di contatto si muovono l'una rispetto all'altra. Una sintesi esaustiva rivela i seguenti punti:

I componenti di una macchina che subiscono un movimento relativo sono generalmente lavorati e possiedono superfici lisce. Tuttavia, in realtà, per quanto precisa sia la lavorazione, la superficie di un componente non può mai essere "assolutamente" liscia. Al microscopio, è sempre irregolare, con punti alti e bassi, come illustrato nella Figura 1.

Quando le sporgenze e le tacche sulla superficie di attrito, sotto carico e a stretto contatto, si incastrano come i denti di una ruota dentata, si verificano collisioni tra queste sporgenze durante il movimento relativo delle due superfici di contatto, impedendo così il loro movimento relativo.

Inoltre, a causa del carico e dello stretto contatto delle due superfici di attrito, la superficie è sostenuta da diverse sporgenze. La distanza tra le due superfici nei punti di appoggio è estremamente ridotta, nell'ambito delle forze molecolari. Quando le superfici si muovono l'una rispetto all'altra, anche le sporgenze devono muoversi, il che significa superare le forze molecolari nei punti di appoggio.

Inoltre, sia i punti di collisione che i punti di appoggio sono sottoposti a pressioni estreme, che portano a una forte deformazione delle superfici metalliche in questi punti, facendo sì che le sporgenze su una superficie si incastrino nell'altra. Sia le collisioni che le deformazioni plastiche provocano alte temperature istantanee localizzate e la rottura dei punti di unione consuma energia.

L'effetto combinato di tutti questi fattori si manifesta come attrito.

Il fenomeno della perdita continua di materiale dalla superficie di lavoro di un oggetto, dovuta al movimento relativo della superficie, viene definito usura.

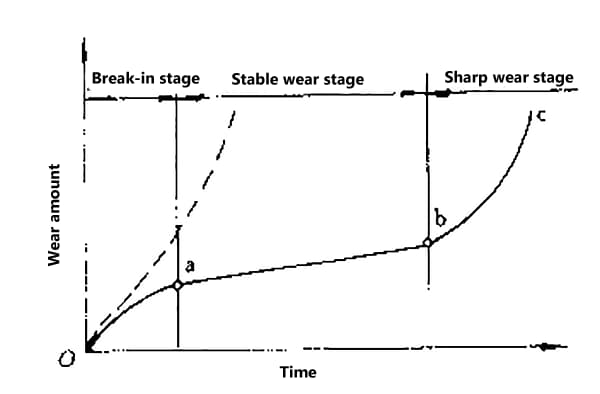

Il processo di usura delle parti meccaniche durante il normale funzionamento è generalmente suddiviso in tre fasi, come mostrato nella Figura 2.

(1) Fase di rodaggio (detta anche fase di rodaggio): La nuova superficie della coppia d'attrito presenta una certa rugosità, con un'area di contatto effettiva relativamente piccola. Durante la fase di rodaggio, la superficie si appiana gradualmente e l'area di contatto effettiva aumenta progressivamente, rallentando il tasso di usura, come indicato dal segmento O-A nella Figura 12-2. La leggera usura durante la fase di rodaggio serve intenzionalmente a creare le condizioni per un'usura stabile durante il normale funzionamento.

Scegliendo una procedura di rodaggio ragionevole, selezionando i materiali della coppia d'attrito e i processi di lavorazione appropriati e utilizzando un olio lubrificante con additivi attivi (olio di rodaggio), è possibile abbreviare il periodo di rodaggio. L'olio deve essere sostituito una volta completato il rodaggio.

(2) Fase di usura stabile: Durante questa fase, l'usura si verifica a un ritmo lento e costante, come mostrato dal segmento A-B nella Figura 12-2. La pendenza di questo segmento indica il tasso di usura e il tempo sull'asse delle ascisse rappresenta la durata di vita del pezzo resistente all'usura.

(3) Fase di grave usura: Dopo il punto B della Figura 12-2, il tasso di usura aumenta bruscamente, portando a una diminuzione dell'efficienza meccanica, a un aumento della potenza e della perdita di olio di lubrificazione, a una perdita di precisione, a rumori e vibrazioni anomali, a un rapido aumento della temperatura della coppia di attrito e, infine, alla rottura del pezzo. In alcuni casi si verificano anche le seguenti situazioni:

Dopo il passaggio alla fase di usura stabile, il pezzo subisce un'usura minima per un lungo periodo di tempo, senza evidenti fasi di usura grave, con una conseguente maggiore durata.

ⅱ Durante le fasi di rodaggio e di usura stabile non si nota alcuna usura, ma si verifica una forte usura quando lo strato superficiale raggiunge il limite di fatica.

ⅲ In condizioni di forte usura, dopo la fase di rodaggio il pezzo passa direttamente alla fase di usura grave, impedendo alla macchina di funzionare normalmente.

In base al meccanismo di distruzione dell'usura e alle condizioni di usura superficiale delle parti meccaniche, l'usura può essere classificata a grandi linee in diversi tipi.

1. Usura dell'adesivo

L'usura adesiva si riferisce al fenomeno di trasferimento di materiale da una superficie a un'altra a causa dell'adesione in fase solida durante il movimento relativo delle coppie di attrito. Questo fenomeno può portare a un grave grippaggio delle coppie di attrito.

2. Usura abrasiva

L'usura abrasiva è il fenomeno per cui particelle dure o sporgenze causano una perdita di materiale durante il processo di attrito.

3. Usura da fatica superficiale

L'usura da fatica superficiale si verifica quando due superfici di contatto rotolano o scorrono insieme, causando una perdita di materiale dovuta all'affaticamento della superficie del materiale sotto la sollecitazione alternata della pressione di contatto. Le coppie di ingranaggi, i cuscinetti volventi, le rotaie e i cerchi delle ruote e le coppie di camme possono produrre usura da fatica superficiale.

L'usura da fatica superficiale è classificata in espansiva e non espansiva. L'usura da fatica superficiale espansiva può verificarsi a causa di una plasticità leggermente scarsa del materiale o di una scelta impropria della lubrificazione quando la sollecitazione di pressione alternata è elevata.

4. Usura da delaminazione

La teoria dell'usura da delaminazione suggerisce che quando due superfici scorrevoli entrano in contatto, trasferiscono forze normali e tangenziali attraverso i punti di contatto. Le microprotuberanze della superficie più dura causano la deformazione plastica della superficie più morbida durante lo scorrimento.

I ripetuti trasferimenti di forza e la crescente deformazione plastica della superficie causano la comparsa di vuoti nel sottosuolo (10~100μm di profondità). È probabile che i vuoti si verifichino ai confini dei grani nella metallografia o alle interfacce delle impurità contenute. Sotto l'azione di forze ripetute, i vuoti si allargano e si collegano con quelli adiacenti formando cricche.

Influenzate dalle forze tangenziali, le cricche si sviluppano in direzioni parallele alla superficie. Quando le cricche raggiungono una certa lunghezza, si estendono alla superficie, causando infine il distacco dello strato superficiale e la formazione di lunghi e sottili detriti da usura.

5. Usura da erosione elettrica

L'usura da erosione elettrica si verifica principalmente sulle apparecchiature elettrificate in rotazione. A causa dello stato elettrificato dell'apparecchiatura, esiste una differenza di potenziale tra il collo dell'albero e il cuscinetto.

Questa differenza di potenziale può portare a danni superficiali sulla superficie di attrito per vari motivi. I danni superficiali causati dall'usura da erosione elettrica si manifestano tipicamente come pitting punteggiato.

6. Usura corrosiva (nota anche come usura meccanica corrosiva)

Quando l'attrito si verifica in un ambiente corrosivo, sulla superficie di attrito ha luogo una reazione chimica che genera prodotti di reazione.

In genere, questi prodotti di reazione aderiscono debolmente alla superficie e si consumano facilmente nel successivo processo di attrito.

La superficie metallica appena esposta genera quindi ulteriori prodotti di reazione. Questo ciclo continua, consumando gradualmente la superficie metallica. L'usura corrosiva richiede sia la corrosione che l'attrito.

7. Usura da sfregamento

L'usura da fretting è causata da uno scorrimento vibrazionale con un'ampiezza compresa tra 10-7 e 10-5 mm e si verifica spesso nelle parti in corrispondenza di giunti meccanici (come bulloni, scanalature, ecc.). Queste parti si usurano a causa dei carichi vibrazionali.

8. Erosione

L'erosione si riferisce al danno subito dalla superficie di un oggetto in seguito all'impatto con un fluido carico di particelle.

L'erosione è un problema importante per i componenti che operano ad alta velocità, come ad esempio le pale delle turbine in plastica rinforzata con fibra di carbonio, altamente dense e resistenti. È necessario che il bordo d'attacco della pala abbia un'elevata resistenza all'erosione.

Olio lubrificante (agente) viene introdotto tra le superfici di contatto di varie coppie di attrito che subiscono un movimento relativo.

In questo modo si forma un film di lubrificazione tra le due superfici di attrito, separando le superfici di attrito a secco originariamente a contatto diretto e convertendo l'attrito a secco in attrito tra le molecole dell'olio lubrificante (agente).

In questo modo si ottiene una riduzione dell'attrito, una diminuzione dell'usura e una maggiore durata delle apparecchiature meccaniche: questa è la lubrificazione.

1. Requisiti di lubrificazione

I requisiti per la lubrificazione variano a seconda della funzione, delle condizioni di lavoro e della natura di ciascuna coppia di attrito. Riassumendo, si considerano i seguenti punti:

(1) Selezionare l'olio lubrificante appropriato in base alle condizioni di lavoro e alla natura funzionale della coppia di attrito.

(2) Determinare la corretta metodo di lubrificazione e approccio in base alle condizioni di lavoro e alla natura funzionale della coppia di attrito, e distribuire l'olio lubrificante a ciascuna superficie di attrito in un modo definito.

(3) Mantenere una buona gestione della lubrificazione.

2. Il ruolo dell'olio lubrificante

Lo scopo dell'uso dell'olio lubrificante è quello di lubrificare le parti di attrito dei macchinari, riducendo la resistenza all'attrito, prevenendo il grippaggio e l'usura e minimizzando il consumo di energia per migliorare l'efficienza meccanica. Oltre a questo, esistono altri vantaggi pratici, riassunti come segue:

(1) Riduzione dell'attrito. L'introduzione di olio lubrificante tra le superfici di attrito può ridurre il coefficiente di attrito, riducendo così la resistenza all'attrito e conservando il consumo di energia. La viscosità e lo spessore del film dell'olio di lubrificazione svolgono un ruolo cruciale nella riduzione dell'attrito in condizioni di lubrificazione fluida. Le proprietà chimiche e l'attività dell'olio di lubrificazione (additivi) diventano estremamente importanti quando si verificano condizioni di lubrificazione limite a causa dell'aumento dei punti di contatto metallo-metallo sull'interfaccia di attrito.

(2) Ridurre l'usura adesiva delle parti meccaniche. L'usura da fatica superficiale e l'usura da corrosione sono strettamente correlate alle condizioni di lubrificazione. L'inclusione di antiossidanti e agenti anticorrosivi nei lubrificanti può aiutare a sopprimere l'usura da corrosione, mentre l'aggiunta di agenti oleosi e resistenti alla pressione può ridurre efficacemente l'usura adesiva e l'usura da fatica superficiale.

(3) Effetto di raffreddamento. L'olio lubrificante può attenuare l'attrito e assorbire, condurre e dissipare il calore, riducendo così l'innalzamento della temperatura causato dall'attrito delle operazioni meccaniche.

(4) Effetto anticorrosione. Quando una superficie di attrito è ricoperta da un lubrificante, può prevenire o evitare la corrosione e la ruggine causate da aria, gocce d'acqua, vapore, gas e liquidi corrosivi, polvere, ossidi, ecc. La capacità anticorrosiva dell'olio lubrificante è direttamente correlata allo spessore del film di olio trattenuto sulla superficie metallica e dipende anche dalla composizione del lubrificante. L'uso di alcuni tensioattivi come inibitori della ruggine può aumentare la resistenza alla ruggine del lubrificante.

(5) Proprietà isolanti. La resistenza elettrica dell'olio minerale raffinato è elevata, ad esempio la resistenza elettrica dell'olio isolante utilizzato come materiale isolante elettrico è di 2×10¹⁶Ω/mm² (l'acqua è 0,5×10⁶Ω/mm²).

(6) Trasmissione della forza. L'olio può servire come mezzo di trasmissione della forza statica, come l'olio idraulico delle gru per auto. Può anche fungere da mezzo di trasmissione della forza, come il fluido del cambio automatico.

(7) Riduzione delle vibrazioni. L'olio lubrificante assorbito dalla superficie metallica ha una bassa sollecitazione intrinseca, quindi ha la capacità di assorbire gli urti quando la coppia di attrito è sottoposta a un carico d'impatto. Ad esempio, gli ammortizzatori delle automobili utilizzano lo smorzamento fluido (conversione dell'energia meccanica in energia fluida).

(8) Effetto di pulizia. L'olio lubrificante (grasso) forma una guarnizione su alcune parti esposte, impedendo l'ingresso di umidità o detriti.

3. Vari stati di lubrificazione

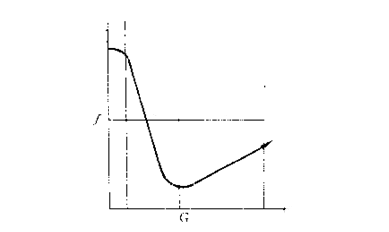

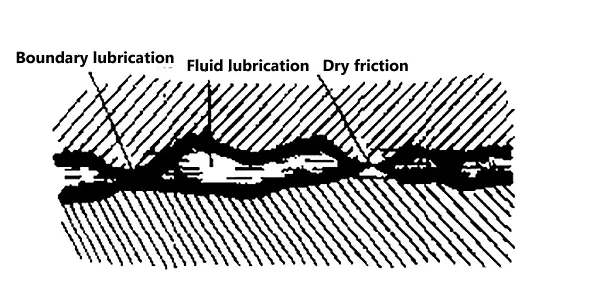

In base allo stato di lubrificazione sulla superficie della coppia di attrito, i tipi di lubrificazione possono essere suddivisi in: lubrificazione fluida, lubrificazione limite e lubrificazione mista, come illustrato nella Figura 3.

(1) Lubrificazione fluida.

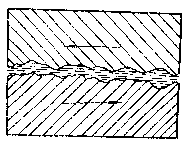

Il lubrificante liquido viene applicato tra due superfici di attrito, l'olio lubrificante separa completamente le due superfici di attrito, trasformando l'attrito secco metallo-metallo in attrito interno al liquido. Questa è la lubrificazione fluida (vedi Figura 4).

Il vantaggio della lubrificazione fluida è che la forza di attrito interna del lubrificante liquido è piccola, in genere compresa tra 0,001 e 0,01, solo un millesimo di quella del contatto diretto metallo-metallo. Le condizioni per ottenere la lubrificazione fluida sono:

(a) Deve esserci un moto relativo tra le superfici di attrito.

(b) Nella direzione del movimento della superficie, lo strato di olio deve formare un cuneo.

(c) L'olio lubrificante deve avere una certa forza adesiva con la superficie di attrito. Ciò è legato alle proprietà dell'olio. Quando l'olio lubrificante si muove con la superficie di attrito, deve avere una certa forza di attrito interna, o in altre parole, deve avere una certa viscosità.

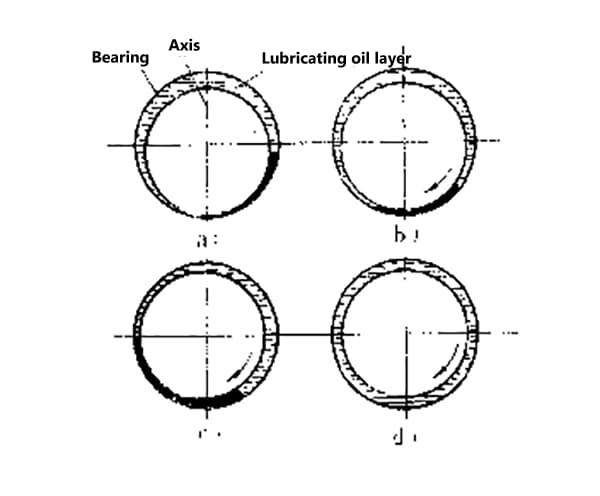

Un esempio è dato da un cuscinetto scorrevole che forma una lubrificazione fluida, come illustrato nella Figura 5. Quando l'albero non ruota (Figura 5a), l'olio lubrificante sulla superficie di contatto dell'albero e del cuscinetto è completamente spremuto. Quando l'albero inizia a ruotare in direzione della freccia (vedere Figura 5b), a causa della forza adesiva tra la superficie dell'albero e l'albero e dell'attrito interno nello strato d'olio, l'intero strato d'olio a forma di cuneo nella parte inferiore destra del cuscinetto viene spostato in avanti con l'albero, come se un cuneo di legno fosse inserito in una fessura stretta per forzarne l'apertura, costringendo l'albero a sollevarsi e a deviare leggermente verso sinistra.

Quando la velocità di rotazione dell'albero aumenta, anche la posizione dell'albero aumenta ulteriormente e l'eccentricità diminuisce (come nella Figura 5c). Quando la velocità di rotazione dell'albero è infinitamente grande, i centri dell'albero e del cuscinetto dovrebbero coincidere (si veda la Figura 5d).

Lo spessore dello strato di olio tra le superfici di attrito dell'albero e del cuscinetto è determinato dal carico trasportato dall'albero e dall'entità dell'attrito interno dello strato di olio. L'entità dell'attrito interno dello strato d'olio dipende dalla viscosità dell'olio e dalla velocità di movimento relativa dell'albero e del cuscinetto.

Può essere rappresentato dal fattore caratteristico G del cuscinetto:

G = η-N/P

Dove: η è la viscosità dell'olio lubrificante;

La relazione diretta tra il valore G e lo spessore dell'olio lubrificante è che un valore G più piccolo determina uno strato d'olio più sottile e, viceversa, uno strato d'olio più spesso. Pertanto, attraverso il valore G, è possibile determinare se è possibile formare uno strato d'olio sufficientemente spesso per garantire una lubrificazione fluida.

Tuttavia, va notato che, poiché i tipi di componenti lubrificati, le configurazioni geometriche e la precisione di lavorazione sono tutti diversi, non esiste un valore G minimo che garantisca una lubrificazione fluida. In generale, quando la velocità di scorrimento è elevata e il carico è leggero, si dovrebbe scegliere un olio con una viscosità minore; quando la velocità di scorrimento è bassa e il carico è pesante, si dovrebbe scegliere un olio con una viscosità maggiore.

(2) Lubrificazione perimetrale

La lubrificazione fluida è l'ideale, ma, a parte i cuscinetti e le guide con intensità di pressione di contatto relativamente basse, è difficile ottenere una lubrificazione fluida.

Quando il funzionamento meccanico avviene a una velocità estremamente bassa (ad esempio, la velocità di controllo del movimento a 0,1 cm/s) e il carico della superficie di attrito è notevole, anche utilizzando un olio lubrificante altamente viscoso, è difficile generare un valore G sufficiente a formare uno strato d'olio completo tra le superfici di attrito, necessario per garantire il livello di lubrificazione fluida.

In questi casi, anche se il film di lubrificazione fluida è danneggiato, rimane un film di olio molto sottile (circa 0,01μm) sulla superficie di contatto. Questo sottile strato di olio ha una forza di legame unica con la superficie di attrito, formando una "pellicola" che continua a proteggere la superficie di attrito in una certa misura.

Questo stato di lubrificazione viene definito lubrificazione limite (come mostrato nella Figura 6) e il film che si forma viene chiamato film limite. Poiché lo spessore del film limite è minimo, le proprietà della struttura superficiale della superficie di attrito possono influenzare in modo significativo le condizioni di lubrificazione.

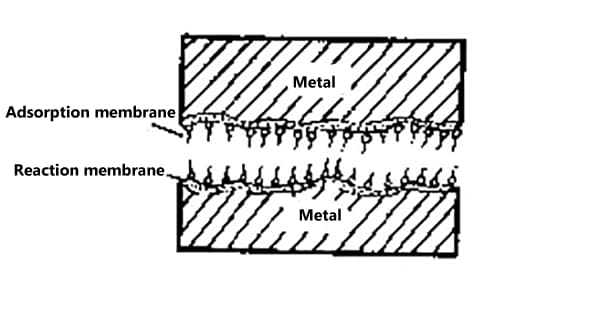

In base alle diverse forme strutturali, i film limite possono essere classificati in due tipi: film di adsorbimento e film di reazione.

Le pellicole di adsorbimento si formano grazie all'adsorbimento di molecole polari del lubrificante sulla superficie di attrito, mentre le pellicole di reazione sono generate dalla reazione chimica degli additivi, come zolfo, fosforo e cloro presenti nel lubrificante, con la superficie di attrito.

Se il carico è estremamente elevato, una compressione eccessiva nei punti di picco della superficie di attrito può portare alla rottura del film di adsorbimento, con conseguente contatto diretto metallo-metallo e attrito secco.

(3) Lubrificazione semifluida (lubrificazione mista)

Il film di lubrificazione che si forma sulla superficie di attrito viene danneggiato localmente, causando un'irregolarità e una discontinuità dell'olio. Ciò comporta la presenza simultanea di lubrificazione liquida, lubrificazione limite e sottolubrificazione sulla superficie di attrito, definita lubrificazione semi-fluida, come mostrato nella Figura 7.

Le cause principali della lubrificazione semifluida sono i carichi eccessivi, le frequenti variazioni di velocità e di carico, la scelta impropria dei lubrificanti e le superfici di attrito ruvide.

I tre stati di lubrificazione sopra menzionati sono spesso interscambiabili durante funzionamento della macchinararamente esistono in modo indipendente; esiste solo una distinzione tra stati primari e secondari. Queste condizioni si modificano con il variare del volume dell'olio, delle sue proprietà e di altri fattori.

Pertanto, di solito si cerca di migliorare le condizioni di lubrificazione aumentando l'alimentazione e la pressione dell'olio, migliorandone le proprietà e selezionando una viscosità adeguata.

Gli oli lubrificanti possono essere classificati in vari tipi in base ai diversi requisiti di utilizzo. Secondo la classificazione generale dei prodotti petroliferi e dei lubrificanti GB498-87, i prodotti petroliferi e i lubrificanti sono suddivisi in sei categorie principali. Il principio della classificazione si basa sulle principali caratteristiche dei prodotti petroliferi.

I nomi delle categorie sono determinati da una lettera di prefisso del nome inglese che riflette le caratteristiche principali di ciascun tipo di prodotto, con i lubrificanti e i prodotti correlati designati come classe "L". A causa della grande varietà e della diffusione delle applicazioni dei lubrificanti e dei prodotti correlati, la classificazione di tutti i prodotti come classe "L", basata sulla classificazione generale dei prodotti petroliferi, può portare a numerosi inconvenienti.

Pertanto, i prodotti della classe "L" sono ulteriormente suddivisi in 19 gruppi in base ai principali scenari di applicazione. Ogni gruppo ha uno standard di classificazione separato. La classificazione dettagliata di un gruppo è determinata dal tipo di prodotto, ma il tipo deve soddisfare lo scenario di applicazione principale richiesto dal gruppo. La tabella 1 mostra il raggruppamento dei prodotti di classe "L".

Tabella 1:

| Categoria | Scenario di applicazione | Categoria | Scenario di applicazione |

| A | Sistema a perdita totale | P | Strumenti pneumatici |

| B | Stampaggio | Q | Conduzione termica |

| C | Ingranaggi | R | Protezione temporanea dalla corrosione |

| D | Compressori (compresi frigoriferi e pompe per vuoto) | T | Turbine a vapore |

| E | Motori a combustione interna | U | Trattamento termico |

| F | Mandrini, cuscinetti e frizioni | X | Scenari per la lubrificazione a grasso |

| G | Guide | Y | Altri scenari applicativi |

| H | Sistemi idraulici | Z | Cilindri a vapore |

| M | Lavorazione del metallo | S | Scenari di applicazione di lubrificanti speciali |

| N | Isolamento elettrico |