Qual è il segreto di saldature impeccabili e tagli precisi nella saldatura e nel taglio a gas? Tutto dipende dalla fiamma. Questo articolo esplora i diversi tipi di fiamma utilizzati nella saldatura e nel taglio a gas, illustrandone le caratteristiche e le applicazioni. I lettori impareranno come la scelta della fiamma giusta influenzi la qualità e l'efficienza dei loro progetti di saldatura, aiutandoli a prendere decisioni informate per le loro esigenze specifiche. Immergetevi per conoscere le sfumature delle fiamme di saldatura ed elevare la vostra abilità artigianale a un livello superiore.

La fiamma utilizzata nella saldatura a gas riscalda, fonde e salda il pezzo, mentre nel taglio a gas serve come fonte di preriscaldamento. Agisce come mezzo protettivo per la fusione del metallo.

La qualità e la produttività della saldatura e del taglio a gas dipendono in larga misura dalla scelta della fiamma giusta.

La fiamma di saldatura deve avere una temperatura sufficiente, un volume ridotto e un'anima diritta per concentrare il calore.

Inoltre, deve essere sufficientemente protettivo per prevenire l'ossidazione e l'inquinamento dovuto all'ossigeno e all'azoto presenti nell'aria.

Saldatura a gas e le fiamme da taglio sono di tre tipi: fiamme a ossigeno-acetilene, fiamme a idrogeno-ossigeno e fiamme a gas di petrolio liquefatto (GPL).

Le fiamme di ossigeno-acetilene sono utilizzate principalmente nella saldatura e nel taglio a gas perché hanno una temperatura elevata (circa 3200℃) e una buona concentrazione di riscaldamento.

Le fiamme di idrogeno-ossigeno, le prime fiamme di saldatura a gas utilizzate, hanno una bassa temperatura di combustione (fino a 2770℃) e presentano un rischio di esplosione; pertanto, sono utilizzate principalmente per la saldatura a piombo e per la saldatura subacquea. taglio a fiamma.

Le fiamme a GPL bruciano propano (C3H8) e altri gas come il butano (C4H10) e il butene (C4H8). Sono utilizzate principalmente per il taglio dei metalli e possono ridurre la sovracombustione sul bordo del taglio.

La fiamma prodotta dalla combustione del GPL viene utilizzata sempre più spesso per taglio dell'acciaio e la saldatura di metalli non ferrosi.

Il processo di combustione dell'acetilene (C2H2) in ossigeno (O2) avviene in due fasi. In primo luogo, l'acetilene si decompone in carbonio (C) e idrogeno (H2) per effetto del riscaldamento.

Successivamente, il carbonio reagisce con l'ossigeno della miscela, producendo monossido di carbonio (CO), che segna il primo stadio della combustione. La seconda fase dipende dall'ossigeno presente nell'aria.

In questa fase, CO e H2 reagiscono con l'ossigeno per formare rispettivamente anidride carbonica (CO2) e acqua (H2O). Questa reazione libera calore, rendendo l'intero processo esotermico.

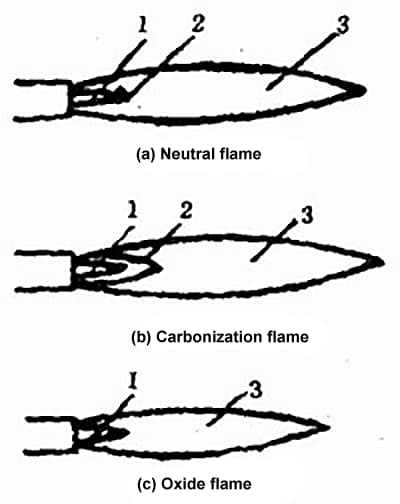

La fiamma ossigeno-acetilene può essere classificata in tre tipi: fiamma neutra, fiamma carbonizzante e fiamma ossidante, a seconda del rapporto di miscelazione di ossigeno e acetilene. Le loro strutture e forme sono illustrate nella Figura 2-2.

La fiamma neutra, formata dalla combustione di una miscela di ossigeno e acetilene con un rapporto in volume (O2/C2H2) di 1,1~1,2, non presenta un eccesso di ossigeno o di carbonio libero nel primo stadio di combustione.

Si può ottenere una fiamma neutra anche quando il rapporto tra ossigeno e volume di propano (C3H8) è pari a 3,5. La fiamma neutra comprende tre aree distinte: il nucleo, la fiamma interna e la fiamma esterna, come mostrato nella Figura 2-2(a).

1. Nucleo

Il nucleo della fiamma neutra è di forma conica, di colore bianco brillante e dai contorni netti. Il nucleo è composto da ossigeno e acetilene ed è circondato da uno strato di particelle di carbonio generate dalla decomposizione dell'acetilene.

Grazie alle particelle di carbonio calde che emettono una luce bianca brillante, il contorno del nucleo appare chiaro e luminoso.

La prima fase della combustione avviene all'interno del nucleo. Sebbene il nucleo sia luminoso, la sua temperatura è bassa (800~1200℃) perché la decomposizione dell'acetilene assorbe un po' di calore.

2. Fiamma interna

La fiamma interna è costituita principalmente dai prodotti di combustione incompleta dell'acetilene, ovvero il carbonio e l'idrogeno gassoso del nucleo, e dai prodotti di combustione del monossido di carbonio e dell'idrogeno gassoso prodotti dalla reazione con l'ossigeno.

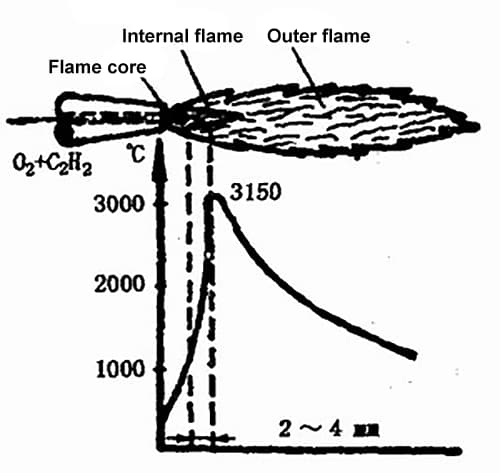

La fiamma interna si trova all'esterno dello strato di particelle di carbonio e appare di colore bianco-blu con linee blu scuro. La fiamma interna si trova nella parte anteriore di 2-4 mm del nucleo e brucia intensamente alla temperatura massima di 3100~3150℃.

Durante la saldatura a gas, questo intervallo di temperatura viene solitamente utilizzato per la saldatura, da cui deriva il nome di "intervallo di temperatura". zona di saldatura.

Poiché i gas presenti nella fiamma interna, il monossido di carbonio (CO) e l'idrogeno gassoso (H2), svolgono un ruolo di riduzione, saldatura dell'acciaio al carbonio viene generalmente effettuata nella fiamma interna.

L'area di saldatura del pezzo è posta a 2-4 mm di distanza dalla punta dell'anima.

Il contenuto di CO nei gas della fiamma interna è di 60% ~ 66%, mentre l'H2 rappresenta 30% ~ 34%. Poiché svolge un ruolo di riduzione in molti ossidi metallici, la zona di saldatura è nota anche come zona di riduzione.

3. Fiamma esterna

La fiamma esterna si trova all'esterno della fiamma interna e il colore della fiamma esterna cambia da viola chiaro a giallo-arancio dall'interno verso l'esterno.

Nella fiamma esterna, il monossido di carbonio e l'idrogeno gassoso generati nella reazione della fiamma interna si combinano completamente con l'ossigeno dell'aria, che rappresenta il secondo stadio della combustione.

I prodotti della combustione nella fiamma esterna sono anidride carbonica e acqua.

La temperatura della fiamma esterna è di 1200~2500℃. Poiché l'anidride carbonica (CO2) e l'acqua (H2O) si decompongono facilmente ad alte temperature, la fiamma esterna ha una natura ossidante.

La fiamma neutra è ampiamente utilizzata per saldatura dell'acciaio al carbonio, ottone e acciaio a bassa lega.

La temperatura della fiamma neutra varia lungo l'asse della fiamma, come illustrato nella Figura 2-3.

La temperatura più alta della fiamma neutra si trova nell'intervallo della fiamma interna, a 2~4 mm di distanza dall'estremità del nucleo, dove la temperatura può raggiungere i 3150℃. Più ci si allontana da questa posizione, più bassa è la temperatura della fiamma.

Inoltre, la temperatura della fiamma sulla sezione trasversale è diversa. La temperatura più alta si registra al centro della sezione, mentre la temperatura diminuisce verso il bordo.

Poiché il nucleo e la fiamma esterna della fiamma neutra hanno temperature più basse e la fiamma interna ha una natura riducente, non solo ha la temperatura più alta ma può anche migliorare le proprietà del metallo saldato.

Pertanto, quando si salda e si taglia la maggior parte dei metalli e delle loro leghe con una fiamma neutra, si utilizza la fiamma interna.

La fiamma di carburazione è una fiamma gassosa che si forma bruciando una miscela di ossigeno e acetilene con un rapporto in volume (O2/C2H2) inferiore a 1,1, dove si verifica una combustione incompleta a causa dell'eccesso di acetilene.

La fiamma di carburazione contiene carbonio libero, che ha un forte effetto riducente e alcuni effetti di carburazione.

La fiamma di carburazione può essere suddivisa in tre parti: il nucleo, la fiamma interna e la fiamma esterna, come mostrato nella Figura 2-2(b).

L'intera fiamma della carburazione è più lunga e più morbida di quella della fiamma neutra e, con l'aumentare dell'apporto di acetilene, la fiamma di carburazione diventa più lunga e più morbida e la sua rettilineità si deteriora.

Quando c'è una grande quantità di acetilene in eccesso, compare del fumo nero a causa della mancanza di ossigeno necessaria per la combustione completa dell'acetilene.

Il nucleo della fiamma di carburazione è più lungo, di colore bianco-blu e composto da monossido di carbonio (CO), idrogeno (H2) e particelle di carbonio.

La fiamma esterna della carburazione è particolarmente lunga, di colore rosso-arancio e composta da vapore acqueo, anidride carbonica, ossigeno, idrogeno e particelle di carbonio.

La temperatura della fiamma di carburazione è di 2700~3000℃. Poiché nella fiamma di carburazione è presente un eccesso di acetilene, questo può decomporsi in idrogeno e carbonio.

Quando si salda l'acciaio al carbonio, il carbonio libero presente nella fiamma si infiltra nel bagno di saldatura, aumentando la temperatura di saldatura. contenuto di carbonio della saldatura e rendendo il metallo saldato più resistente ma meno duttile.

Inoltre, un eccesso di idrogeno può penetrare nel bagno fuso, causando porosità e cricche nella saldatura.

Pertanto, la fiamma di carburazione non può essere utilizzata per saldare acciai a basso tenore di carbonio e acciai a bassa lega.

Tuttavia, una leggera fiamma di carburazione è ampiamente utilizzata e può essere impiegata per la saldatura di acciai ad alto tenore di carbonio, acciai medio-legati, acciai alto-legati, ghisa, alluminio e acciaio. leghe di alluminio.

La fiamma ossidante è una fiamma gassosa formata dalla combustione di una miscela di ossigeno e acetilene con un rapporto in volume (O2/C2H2) superiore a 1,2, in cui vi è un eccesso di ossigeno che forma una zona ricca di ossigeno ossidante al di fuori del nucleo della fiamma appuntita, come mostrato nella Figura 2-2(c).

A causa dell'elevato contenuto di ossigeno nella fiamma ossidante, la reazione di ossidazione è intensa e provoca l'accorciamento del nucleo, delle fiamme interne ed esterne e la fiamma interna è quasi invisibile.

Il nucleo della fiamma ossidante è di colore blu-viola chiaro con un contorno poco chiaro, mentre la fiamma esterna è di colore blu, diritta ed emette un forte "sibilo" quando brucia.

La durata della fiamma ossidante dipende dalla pressione dell'ossigeno e dalla percentuale di ossigeno nella fiamma.

Maggiore è la percentuale di ossigeno, più breve è l'intera fiamma e più forte è il rumore.

La temperatura della fiamma ossidante può raggiungere i 3100~3400℃. Grazie all'abbondante apporto di ossigeno, l'intera fiamma ha una natura ossidante.

Se la fiamma ossidante viene utilizzata per saldare acciaio al carbonio generico, causerà l'ossidazione del metallo fuso e la bruciatura del metallo. elementi in legaaumentando la quantità di ossido e la porosità del metallo saldato e potenziando il fenomeno dell'ebollizione del bagno di saldatura, riducendo notevolmente la qualità della saldatura.

Pertanto, la fiamma ossidante non deve essere utilizzata per la saldatura di materiali generici.

Tuttavia, quando saldatura dell'ottone e bronzo allo stagno, è possibile utilizzare una leggera fiamma ossidante per generare un film di ossido con copertura sulla superficie del bagno di saldatura, impedendo l'evaporazione di zinco e stagno.

Poiché la temperatura della fiamma ossidante è molto elevata, viene spesso utilizzata per migliorare l'efficienza durante il riscaldamento della fiamma. Quando taglio a gas, di solito si utilizza la fiamma ossidante.

La fiamma neutra, la fiamma carbonizzante e la fiamma ossidante sopra descritte sono adatte alla saldatura di diversi materiali grazie alle loro diverse proprietà.

Il rapporto tra ossigeno e acetilene (O2/C2H2) ha un impatto significativo sulla qualità della saldatura.

La scelta del tipo di fiamma per i vari materiali metallici durante la saldatura a gas è riportata nella Tabella 2-1.

Tabella 2-1 Scelta della fiamma ossiacetilenica per vari tipi di Materiali metallici.

| Materiale di saldatura | Applicare la fiamma | Materiale di saldatura | Applicare la fiamma |

| Acciaio dolce | Fiamma neutra o leggermente carbonizzata | Acciaio inossidabile al cromo e nichel | Fiamma neutra o leggermente carbonizzata |

| Acciaio al carbonio medio | Fiamma neutra o leggermente carbonizzata | Rame viola | Fiamma neutra |

| Basso acciaio legato | Fiamma neutra | Bronzo allo stagno | Fiamma di ossidazione leggera |

| Acciaio ad alto tenore di carbonio | Fiamma di carbonizzazione leggera | Ottone | Fiamma di ossido |

| Ghisa grigia | Fiamma di carbonatazione o fiamma di carbonizzazione leggera | Alluminio e sue leghe | Fiamma neutra o leggermente carbonizzata |

| Acciaio ad alta velocità | Fiamma di carbonizzazione | Piombo, stagno | Fiamma neutra o leggermente carbonizzata |

| Acciaio al manganese | Fiamma di ossidazione leggera | Lega di monel | Fiamma di carbonizzazione |

| Lamiera di ferro zincata | Fiamma di carbonizzazione leggera | Nichel | Fiamma di carbonatazione o fiamma di carbonizzazione leggera |

| Acciaio inossidabile al cromo | Fiamma neutra o leggermente carbonizzata | Lega dura | Fiamma di carbonizzazione |

I parametri di processo per la saldatura a gas comprendono il tipo e il diametro del filo di saldatura, il flusso, il tipo di fiamma e l'efficienza della fiamma, tipo di saldatura torcia e ugello, angolo di inclinazione dell'ugello e velocità di saldatura.

A causa delle differenze tra il materiale della saldatura, le condizioni di lavoro della saldatura a gas, le dimensioni e la forma del pezzo e la posizione di saldatura, le abitudini dell'operatore e l'attrezzatura per la saldatura a gas, il gas selezionato è il più adatto. processo di saldatura i parametri possono variare.

Di seguito vengono illustrati i parametri generali del processo di saldatura a gas (cioè le specifiche di saldatura) e il loro impatto su qualità della saldatura:

(1). Selezione del diametro del filo di saldatura

Il diametro del filo di saldatura deve essere determinato in base a fattori come lo spessore della saldatura, il tipo di scanalatura, la posizione del filo di saldatura. cordone di saldaturae l'efficienza della fiamma.

Quando l'efficienza della fiamma è costante, cioè quando la velocità di fusione del filo di saldatura è determinata, se il filo di saldatura è troppo fine, spesso si scioglie e cade prima che il saldato si sia fuso durante la saldatura, il che può facilmente causare una fusione scarsa, onde di saldatura non uniformi e una larghezza di saldatura non uniforme.

Se il filo di saldatura è troppo spesso, il tempo necessario per fondere il filo di saldatura si prolunga e il campo di riscaldamento del pezzo da saldare aumenta, causando l'allargamento della zona termicamente interessata dalla saldatura e facilitando il surriscaldamento della struttura, riducendo così la qualità del prodotto. giunto saldato.

Il diametro del filo di saldatura viene solitamente scelto inizialmente in base allo spessore della saldatura e poi regolato e determinato dopo una saldatura di prova.

Per la saldatura a gas dell'acciaio al carbonio, la selezione del diametro del filo di saldatura può fare riferimento alla Tabella 2-2.

Tabella 2-2 Relazione tra lo spessore della saldatura e il diametro del filo di saldatura (mm)

| Spessore del pezzo | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| Filo per saldatura | 1,0~2,0 o senza filo di saldatura | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

In caso di saldatura multistrato, è opportuno utilizzare fili di saldatura più sottili per il primo e il secondo strato, mentre per gli strati successivi si possono utilizzare fili di saldatura più spessi.

In generale, per la saldatura in piano si dovrebbe scegliere un filo di saldatura più spesso rispetto alle altre posizioni di saldatura, mentre per il metodo di saldatura destro si dovrebbe scegliere un filo di saldatura leggermente più spesso rispetto al metodo di saldatura sinistro.

(2) Selezione delle proprietà della fiamma

In generale, una fiamma neutra dovrebbe essere utilizzata quando è necessario ridurre al minimo la perdita di elementi bruciati; una fiamma carbonizzante dovrebbe essere utilizzata quando è necessario aumentare il contenuto di carbonio e creare un'atmosfera riducente; una fiamma ossidante dovrebbe essere utilizzata quando il materiale di base contiene elementi a basso punto di ebollizione (come lo stagno (Sn) e lo zinco (Zn)), che richiedono una pellicola di ossido che ricopra la superficie del bagno di fusione per prevenire l'evaporazione degli elementi a basso punto di fusione.

In breve, la selezione delle proprietà della fiamma deve basarsi sul tipo e sulle prestazioni del materiali di saldatura.

Poiché la qualità della saldatura a gas e la resistenza del metallo saldato sono fortemente correlate al tipo di fiamma, la composizione della fiamma deve essere continuamente regolata durante l'intero processo di saldatura per mantenere le proprietà della fiamma al fine di ottenere una saldatura di alta qualità. giunto saldato.

Le proprietà delle fiamme di saldatura utilizzate per la saldatura a gas dei diversi materiali metallici sono riportate nella Tabella 2-1.

(3) Selezione dell'efficienza della fiamma

L'efficienza di fiamma si riferisce al consumo di gas combustibile (acetilene) per unità di tempo, con unità di misura L/h. Il significato fisico dell'efficienza della fiamma è l'energia fornita dal gas combustibile nell'unità di tempo.

L'entità dell'efficienza della fiamma è determinata dal tipo di torcia di saldatura e dalle dimensioni dell'ugello. Maggiore è la dimensione dell'ugello, maggiore è l'efficienza della fiamma.

Pertanto, la scelta dell'efficienza della fiamma determina effettivamente il tipo di torcia di saldatura e le dimensioni dell'ugello. La dimensione dell'efficienza della fiamma dipende principalmente dalla pressione e dalla portata (consumo) di ossigeno e acetilene nel gas miscelato.

La regolazione grossolana della portata si ottiene sostituendo la torcia di saldatura e l'ugello, mentre la regolazione fine della portata si ottiene regolando i regolatori di ossigeno e acetilene sulla torcia di saldatura.

L'efficienza della fiamma deve essere selezionata in base allo spessore della saldatura, al punto di fusione e alla conduttività termica del materiale di base e alla posizione spaziale del cordone di saldatura.

Per le saldature più spesse, i metalli con punti di fusione più elevati, il rame, l'alluminio e le loro leghe con una migliore conducibilità termica, è necessario utilizzare efficienze di fiamma maggiori per garantire la penetrazione completa della saldatura.

Al contrario, quando si saldano piastre sottili, l'efficienza della fiamma deve essere opportunamente ridotta per evitare la bruciatura. Per le saldature in piano si può utilizzare un'efficienza di fiamma leggermente maggiore rispetto alle altre posizioni.

Nella produzione reale, finché la qualità della saldatura può essere garantita, è opportuno scegliere un'efficienza di fiamma più elevata.

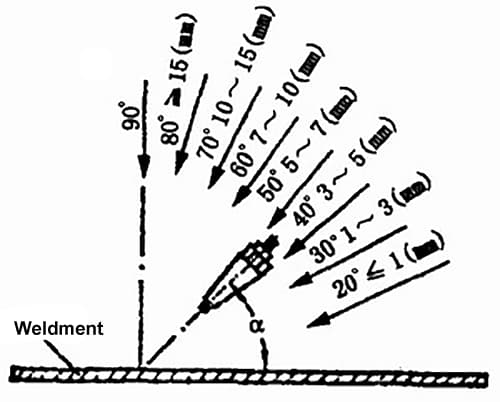

(4) Selezione dell'angolo di inclinazione dell'ugello

L'angolo di inclinazione dell'ugello si riferisce all'angolo tra la linea centrale dell'ugello e il piano del pezzo. Per i dettagli, vedere la Figura 2-4.

La dimensione dell'angolo di inclinazione dell'ugello è determinata principalmente da fattori quali le dimensioni dell'ugello, lo spessore del pezzo, il punto di fusione e la conducibilità termica del materiale di base e la posizione spaziale del cordone di saldatura.

Quando l'angolo di inclinazione dell'ugello è grande, la perdita di calore è piccola, il pezzo riceve più calore e la temperatura aumenta più rapidamente; viceversa, quando la perdita di calore è grande, il pezzo riceve meno calore e la temperatura aumenta più lentamente.

In generale, per la saldatura a gas dell'acciaio a basso tenore di carbonio, la relazione tra l'angolo di inclinazione dell'ugello e lo spessore del pezzo da saldare può fare riferimento alla Figura 2-4.

In generale, per i pezzi più spessi, per i metalli con punti di fusione più elevati o con una migliore conducibilità termica, si dovrebbe scegliere un angolo di inclinazione dell'ugello maggiore.

Al contrario, per i pezzi più sottili, è possibile selezionare un angolo di inclinazione dell'ugello inferiore.

Durante la saldatura a gas, anche l'angolo di inclinazione dell'ugello di saldatura deve variare in base alla situazione di saldatura.

Ad esempio, all'inizio del processo di saldatura, per formare rapidamente una pozza fusa, si dovrebbe utilizzare un angolo di inclinazione compreso tra 80° e 90°; al termine della saldatura, per riempire meglio il pozzo dell'arco ed evitare bruciature o surriscaldamenti alla fine del cordone di saldatura, l'ugello di saldatura dovrebbe essere sollevato in modo appropriato, l'angolo di inclinazione gradualmente ridotto e l'ugello di saldatura riscaldato alternativamente verso il filo di saldatura o la pozza fusa.

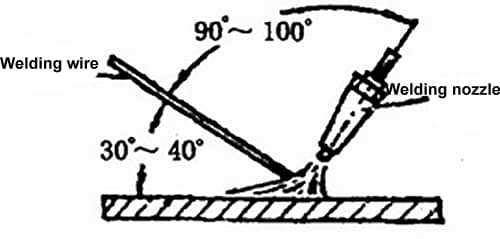

Durante la saldatura a gas, l'angolo tra il filo di saldatura e la superficie del manufatto è generalmente compreso tra 30° e 40°, mentre l'angolo con l'asse dell'ugello di saldatura è compreso tra 90° e 100°, come mostrato nella Figura 2-5.

5. Selezione di Velocità di saldatura

La velocità di saldatura deve essere la più elevata possibile, pur garantendo la qualità della saldatura, in base al livello di competenza del saldatore, al fine di ridurre il tempo di riscaldamento della saldatura e aumentare la produttività.

In generale, per saldature spesse e ad alto punto di fusione, è necessaria una velocità di saldatura più bassa per evitare difetti di fusione incompleta, mentre per saldature sottili e a basso punto di fusione è necessaria una velocità di saldatura più elevata per evitare burn-through e surriscaldamento che possono ridurre la qualità della saldatura.

Il principale processo di taglio a gas I parametri includono il tipo di torcia di taglio e la pressione dell'ossigeno di taglio, la velocità di taglio, il tasso di energia della fiamma di preriscaldamento, l'angolo di inclinazione tra l'ugello di taglio e il pezzo e la distanza tra l'ugello di taglio e la superficie del pezzo.

(1) Tipo di torcia da taglio e pressione dell'ossigeno da taglio

Per i materiali più spessi, il tipo di torcia da taglio, le dimensioni del ugello di taglioe la pressione dell'ossigeno devono aumentare, secondo la Tabella 2-10. Quando il materiale da tagliare è più sottile, la pressione dell'ossigeno di taglio può essere opportunamente ridotta.

Tuttavia, la pressione dell'ossigeno di taglio non può essere troppo bassa o troppo alta. Se la pressione dell'ossigeno di taglio è troppo alta, il solco di taglio sarà più ampio, la velocità di taglio diminuirà e la rugosità della superficie di taglio aumenterà.

Inoltre, avrà un forte effetto di raffreddamento sul pezzo. Se la pressione dell'ossigeno è troppo bassa, la reazione di ossidazione durante il processo di taglio a gas rallenta e la scoria di ossido di taglio non può essere soffiata via, lasciando legami di scoria difficili da rimuovere sul retro della cucitura di taglio e impedendo persino il taglio del pezzo.

Oltre all'impatto sulla qualità del taglio a gas, la purezza dell'ossigeno ha anche una grande influenza sul consumo di ossigeno, sulla qualità del taglio e sulla velocità di taglio.

Se la purezza dell'ossigeno diminuisce, il processo di ossidazione del metallo rallenta, la velocità di taglio diminuisce e il consumo di ossigeno aumenta.

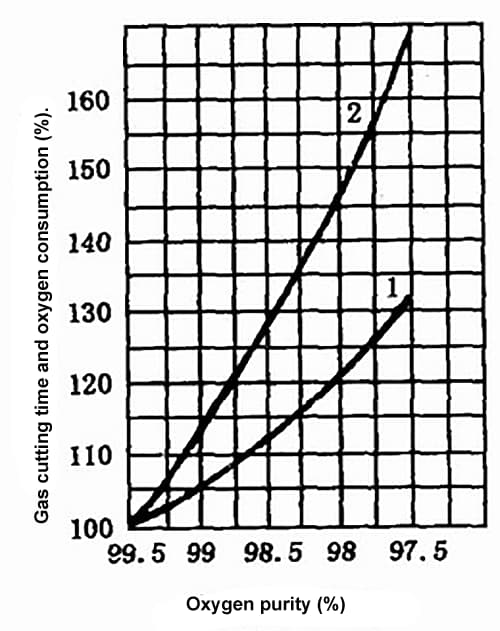

La figura 2-6 mostra la curva dell'effetto della purezza dell'ossigeno sul gas tempo di taglio e il consumo di ossigeno.

Nell'intervallo di purezza dell'ossigeno da 97,5% a 99,5%, per ogni diminuzione di 1% della purezza dell'ossigeno, il tempo di taglio a gas per un taglio di 1 m di lunghezza aumenterà da 10% a 15% e il consumo di ossigeno aumenterà da 25% a 35%.

Le impurità presenti nell'ossigeno, come l'azoto, assorbono il calore durante il taglio a gas, formando una pellicola di gas sulla superficie di taglio che ostacola la combustione del metallo, causando una riduzione della velocità di taglio a gas e un aumento del consumo di ossigeno, con il risultato di una superficie di taglio ruvida.

Pertanto, la purezza dell'ossigeno utilizzato per il taglio a gas deve essere la più elevata possibile; in genere è richiesta una purezza di 99,5% o superiore.

Se la purezza dell'ossigeno scende al di sotto di 95%, il processo di taglio a gas sarà difficile da eseguire.

(2) Velocità di taglio

La velocità di taglio è generalmente legata allo spessore del pezzo e al tipo di ugello di taglio, con velocità più basse per i materiali più spessi e velocità più elevate per quelli più sottili.

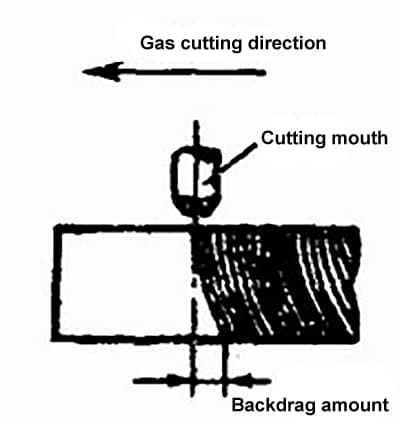

La velocità di taglio viene controllata dall'operatore in base alla quantità di trascinamento posteriore sulla scanalatura di taglio.

La resistenza all'avanzamento si riferisce alla distanza in direzione orizzontale tra il punto di partenza e il punto di arrivo della traiettoria del flusso di ossigeno sulla superficie di taglio durante l'ossitaglio, come illustrato nella Figura 2-7.

La resistenza all'avanzamento è inevitabile durante il taglio a gas, soprattutto quando si tagliano lastre spesse. La velocità di taglio a gas appropriata deve essere scelta per ridurre al minimo la resistenza all'avanzamento prodotta dalla scanalatura di taglio.

Se la velocità di taglio è troppo bassa, si possono creare bordi irregolari e persino una fusione locale, rendendo più difficile la rimozione delle scorie dopo il taglio. Se la velocità di taglio è troppo elevata, si verifica un eccessivo trascinamento posteriore, con conseguente taglio non pulito e persino impossibilità di tagliare.

In sintesi, un'adeguata velocità di taglio del gas può garantire la qualità del taglio riducendo il consumo di ossigeno.

(3) Tasso di energia della fiamma di preriscaldamento

La fiamma di preriscaldamento viene utilizzata per riscaldare il pezzo metallico alla temperatura alla quale il metallo può bruciare con l'ossigeno e mantenere tale temperatura, provocando al contempo il distacco e la fusione dello strato di ossido sulla superficie dell'acciaio e facilitando il contatto tra il flusso di ossigeno da taglio e il metallo.

Durante il taglio a gas, per il preriscaldamento si deve utilizzare una fiamma neutra o leggermente ossidante. Non è possibile utilizzare una fiamma carbonizzante perché la presenza di carbonio libero nella fiamma aumenta il contenuto di carbonio del tagliente.

Durante il processo di taglio, è necessario prestare attenzione a regolare la fiamma di preriscaldamento in qualsiasi momento per evitare cambiamenti nelle sue proprietà.

L'entità del tasso di energia della fiamma di preriscaldamento è correlata allo spessore del pezzo, con un tasso maggiore richiesto per i materiali più spessi, ma occorre evitare che sia troppo alto o troppo basso durante il taglio a gas.

Ad esempio, quando taglio di acciaio spesso A causa della velocità di taglio più bassa, il tasso di energia della fiamma di preriscaldamento deve essere ridotto per evitare la fusione del bordo superiore della scanalatura di taglio.

Se il tasso di energia è troppo elevato in questo momento, è possibile che sul bordo superiore della scanalatura di taglio si producano particelle di acciaio continue simili a perline o che si fondano anche gli angoli arrotondati, con conseguente aumento delle scorie aderenti sul retro della scanalatura di taglio e compromissione della qualità di taglio del gas.

Quando si tagliano lamiere d'acciaio sottili, a causa della maggiore velocità di taglio, il tasso di energia della fiamma di preriscaldamento può essere aumentato di conseguenza, ma l'ugello di taglio deve essere mantenuto a una maggiore distanza dal pezzo e con un certo angolo di inclinazione.

Se il tasso di energia è troppo basso in questo momento, il pezzo da lavorare non riceverà abbastanza calore, con conseguente rallentamento della velocità di taglio a gas o addirittura l'interruzione del processo di taglio a gas.

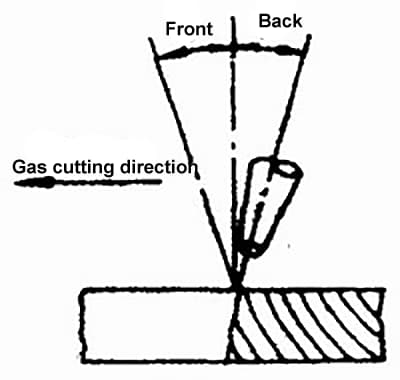

(4) Angolo di inclinazione tra l'ugello di taglio e il pezzo da lavorare

La dimensione dell'angolo di inclinazione dell'ugello di taglio è determinata principalmente dallo spessore del pezzo.

In generale,

I dettagli dell'angolo di inclinazione tra l'ugello di taglio e il pezzo in lavorazione sono illustrati nella Figura 2-8.

L'angolo di inclinazione tra l'ugello di taglio e il pezzo ha un impatto diretto sulla velocità di taglio a gas e sulla resistenza all'avanzamento. Se l'angolo di inclinazione non è scelto in modo appropriato, non solo non migliorerà la velocità di taglio a gas, ma aumenterà anche il consumo di ossigeno e causerà persino difficoltà nel taglio a gas.

(5) Distanza tra l'ugello di taglio e la superficie del pezzo

In generale, la distanza tra il nucleo della fiamma e la superficie del pezzo deve essere mantenuta entro i 3-5 mm, in modo da garantire condizioni di riscaldamento ottimali e ridurre al minimo la possibilità di carburazione.

Se il nucleo della fiamma tocca la superficie del pezzo, non solo causerà la fusione del bordo superiore della scanalatura di taglio, ma aumenterà anche la possibilità di carburazione della scanalatura di taglio.

In generale,