Le cricche durante la rettifica degli ingranaggi possono essere un problema costoso, ma la comprensione delle cause e delle soluzioni può far risparmiare tempo e denaro. Questo articolo analizza i motivi per cui si verificano le cricche, come il calore eccessivo e il trattamento termico inadeguato, e offre misure pratiche di prevenzione come l'ottimizzazione delle tecniche di rettifica e il controllo delle proprietà dei materiali. Implementando queste strategie, è possibile migliorare la durata e le prestazioni degli ingranaggi. Immergetevi per scoprire come mantenere l'integrità del vostro processo di produzione degli ingranaggi ed evitare le insidie più comuni.

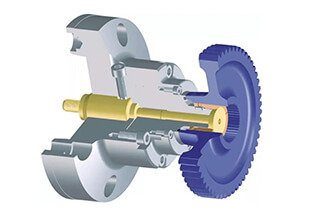

Nella moderna rettifica di ingranaggi con superficie a denti duri, l'area di rettifica rettifica solo la parte del profilo del dente dell'involucro che si trova sopra il cerchio iniziale e sotto il cerchio finale dell'involucro.

Le moderne superfici temprate degli ingranaggi presentano i seguenti vantaggi quando la radice dell'ingranaggio non viene rettificata durante il processo di rettifica:

(1) Evita la riduzione della durezza della radice dell'ingranaggio dopo il trattamento termico, mantenendo uno strato di stress negativo formatosi sulla superficie e sulla radice dell'ingranaggio dopo la carburazione, la tempra e la pallinatura. Ciò migliora significativamente la resistenza dell'ingranaggio alla fatica di flessione e la capacità di carico.

(2) Il fondo stretto della scanalatura della radice dell'ingranaggio, la scarsa dissipazione del calore e la variazione significativa del materiale rimanente nella curva eccessiva influiscono drasticamente sulle condizioni di lavoro della mola. Ciò può facilmente causare bruciature e cricche durante la rettifica degli ingranaggi.

(3) Le cattive condizioni di rettifica sul fondo della scanalatura della radice dell'ingranaggio fanno sì che i grani di rettifica sul cerchio esterno della mola tendano a cadere e a consumarsi, compromettendo così la qualità della rettifica degli ingranaggi.

(4) In termini di resistenza alla rottura del dente, la radice dell'ingranaggio deve avere una certa quantità di taglio della radice. Senza una certa quantità di taglio della radice, durante la rettifica dell'ingranaggio si verificheranno inevitabili sporgenze sulla radice stessa. Ciò porterà a una grave concentrazione di tensioni, che comprometterà notevolmente la resistenza alla rottura del dente. Il verificarsi di tali sporgenze è assolutamente inaccettabile.

In conclusione, non rettificare la radice della scanalatura dell'ingranaggio può migliorare la capacità di carico dell'ingranaggio, prevenire i danni durante la rettifica, migliorare la qualità della rettifica dell'ingranaggio, ridurre il carico del processo di rettifica e aumentare la produttività.

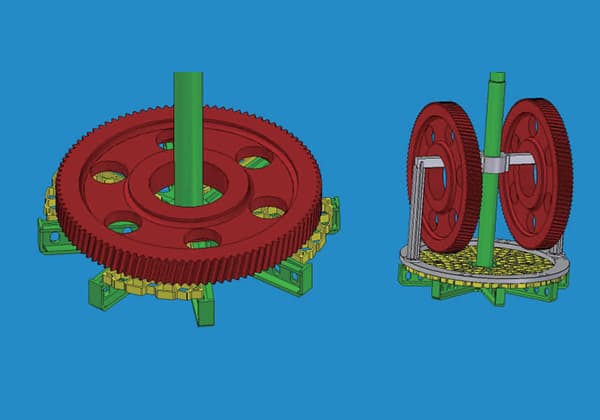

(1) Introduzione alle piastre di pre-macinazione

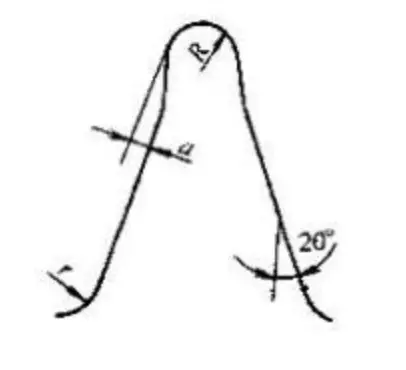

Tradizionale piani di cottura ad ingranaggi non sono più sufficienti per i requisiti del processo sopra citato. Pertanto, diventa fondamentale utilizzare un creatore di pre-macinazione dotato di angolo di contatto durante la fase di dentatura. L'elemento distintivo di un creatore di pre-mola, rispetto a un creatore standard, risiede nella parte superiore dei suoi denti da taglio, che impiega un tagliente con un angolo di contatto, come illustrato nella figura seguente.

Alla radice del dente dell'ingranaggio, viene eseguita una certa quantità di sottosquadro della radice. Questa operazione ha lo scopo di preformare la parte radicale dell'ingranaggio in lavorazione e di rimuovere la maggior parte dell'eccedenza dalla superficie del dente, lasciando un margine uniforme per la lavorazione di precisione sullo spessore del dente. Dopo la carburazione e la tempra, la rettifica della radice del dente non è più necessaria.

(2) Requisiti per la forma del dente dell'ingranaggio prima della rettifica:

(3) Miglioramenti alla pre-affilatura delle frese da taglio

L'uso iniziale di frese per dentatura con pre-affilatura presentava i seguenti problemi:

Dopo ricerche e analisi mirate a lungo termine, abbiamo identificato i problemi come:

A causa dell'insufficienza nella formazione della linea di inviluppo delle frese dentate preaffilate originali, abbiamo proposto l'idea di riprogettarle, affrontando i seguenti aspetti:

I requisiti di cui sopra sono stati concordati con le autorità nazionali competenti in materia. produttori di utensilisviluppando e producendo congiuntamente un nuovo tipo di fresa a creatore con pre-affilatura, adatta alla lavorazione di ingranaggi per impieghi gravosi. La nuova fresa a dentare preaffilata non solo ha risolto completamente i problemi precedenti, ma ha anche permesso di ottenere un'area radice molto liscia dell'ingranaggio lavorato, con risultati eccellenti.

(4) Nella rettifica degli ingranaggi non sono ammesse crepe e bruciature.

Il processo di frattura dei denti degli ingranaggi inizia tipicamente con la formazione di minuscole cricche da fatica, che si espandono gradualmente. Per questo motivo, le norme nazionali e internazionali sugli ingranaggi specificano che non sono ammesse cricche o bruciature sulla superficie dell'ingranaggio temprato dopo la rettifica.

Le crepe da rettifica sono le più tipiche crepe superficiali. La loro profondità verticale non supera generalmente 0,5 mm, con quelle poco profonde che raggiungono solo 0,010-0,020 mm. Anche se a volte possono superare 1 mm, è relativamente raro.

Sia a livello nazionale che internazionale si ritiene che le cricche da rettifica si verifichino quando la tensione di rettifica supera la resistenza alla frattura del materiale. I fattori che influenzano direttamente la tensione di rettifica sono:

(1) Trattamento termico:

Le cricche da rettifica negli ingranaggi con superficie a denti duri si verificano per lo più in parti sottoposte a carburazione, tempra e rinvenimento a bassa temperatura. Pertanto, la qualità del trattamento termico è strettamente correlata alle cricche da rettifica ed è un fattore molto importante.

(2) Processo di macinazione:

Poiché le cricche da rettifica si verificano durante il processo di rettifica, la tecnologia di rettifica è un fattore essenziale che non può essere ignorato.

I materiali più sensibili alle cricche da rettifica sono più inclini alla formazione di cricche durante la rettifica. Riducendo la sensibilità del materiale alle cricche da rettifica, si riduce la probabilità di formazione di cricche.

Materiali come il 20CrMnTi e il 20Cr2Ni4A sono più sensibili alle cricche da rettifica, e questa sensibilità varia con le diverse specifiche del trattamento termico di cementazione.

Pertanto, può essere opportunamente regolata e ridotta modificando i processi di carburazione, tempra e rinvenimento. Per questo motivo vengono adottate le seguenti misure:

(1) Ridurre la temperatura di tempra delle parti carburate: Per gli ingranaggi in 20CrMnTi, carburare a 930°C, temprare direttamente dopo la carburazione; quando la temperatura di tempra diminuisce da 860°C a 830°C, è possibile eliminare le gravi cricche da rettifica senza modificare le condizioni di rettifica.

(2) La concentrazione di carbonio in superficie deve essere adeguata, controllata entro un intervallo compreso tra 0,7% e 0,9%. Il gradiente di concentrazione del carbonio deve essere graduale, in modo da garantire una buona resistenza superficiale e una buona distribuzione delle sollecitazioni.

Il contenuto di carbonio di Gli ingranaggi per impieghi gravosi devono essere controllati al limite inferiore, il che facilita il controllo delle dimensioni e della forma dei carburi. Se il contenuto di carbonio è controllato al limite superiore, aumenta la tendenza alla formazione di carburi residui. austenite, l'aumento del carburo, l'ossidazione superficiale e la tendenza a ridurre la resistenza della radice del dente.

Secondo i dati disponibili, gli Stati Uniti hanno controllato la concentrazione di carbonio superficiale degli ingranaggi per impieghi gravosi a circa 0,65%.

(3) Quanto meno sufficiente è il rinvenimento, tanto maggiore è la sensibilità alle cricche da rettifica. Pertanto, un rinvenimento completo è essenziale per migliorare la duttilità della superficie temprata, consentendo alle tensioni residue di bilanciarsi o ridursi e migliorando la distribuzione delle tensioni superficiali. Questo, a sua volta, riduce la probabilità di cricche da rettifica.

(4) Controllare la quantità di austenite residua per evitare la trasformazione strutturale durante la rettifica degli ingranaggi, che porta a significative sollecitazioni strutturali. Limitare rigorosamente l'austenite residua entro 25% e, per gli ingranaggi cruciali, controllarla entro 20%.

(5) L'attenzione principale è rivolta al controllo delle dimensioni, della quantità, della forma e della distribuzione dei carburi per ottenere una distribuzione dispersa di carburi a grana fine. Ciò aumenta la resistenza alla frattura del materiale e riduce la fragilità.

(6) Controllare il livello di martensite per ottenere martensite criptocristallina e aghiforme fine, evitando la formazione di martensite aghiforme grossolana, riducendo così le fonti di cricche e migliorando la resistenza alla frattura del materiale. Il livello ottimale di martensite è 3.

(7) Implementare le misure di processo necessarie per controllare la deformazione del trattamento termico, riducendo l'indennità di rettifica.

La letteratura indica che la temperatura media nell'area di contatto tra la mola e la superficie dell'ingranaggio è tipicamente compresa tra 500 e 800°C, con una temperatura nei punti di rettifica che raggiunge i 1000°C.

Inoltre, oltre 80% di questo calore viene trasferito nell'ingranaggio. Il notevole calore generato durante la rettifica degli ingranaggi comporta un notevole stress termico e un'espansione e contrazione termicamente indotta nell'area di rettifica della superficie dell'ingranaggio.

Se questo calore non viene controllato in modo efficace, la superficie dell'ingranaggio può facilmente sviluppare crepe da rettifica e bruciature.

Pertanto, le misure tecnologiche di lavorazione si concentreranno sulla minimizzazione e sul controllo del calore generato dalla rettifica.

(1) Ridurre la rugosità superficiale durante la fase di sgrossatura per controllarla tra Ra3,2 e Ra3,6.

(2) Regolare rigorosamente la dimensione nominale residua durante la dentatura grezza, non è consentito aumentare arbitrariamente il margine di rettifica.

(3) Dopo il trattamento termico, regolare rigorosamente in base alla posizione prescritta e all'intervallo consentito per ridurre il più possibile l'errore dovuto alla distorsione termica.

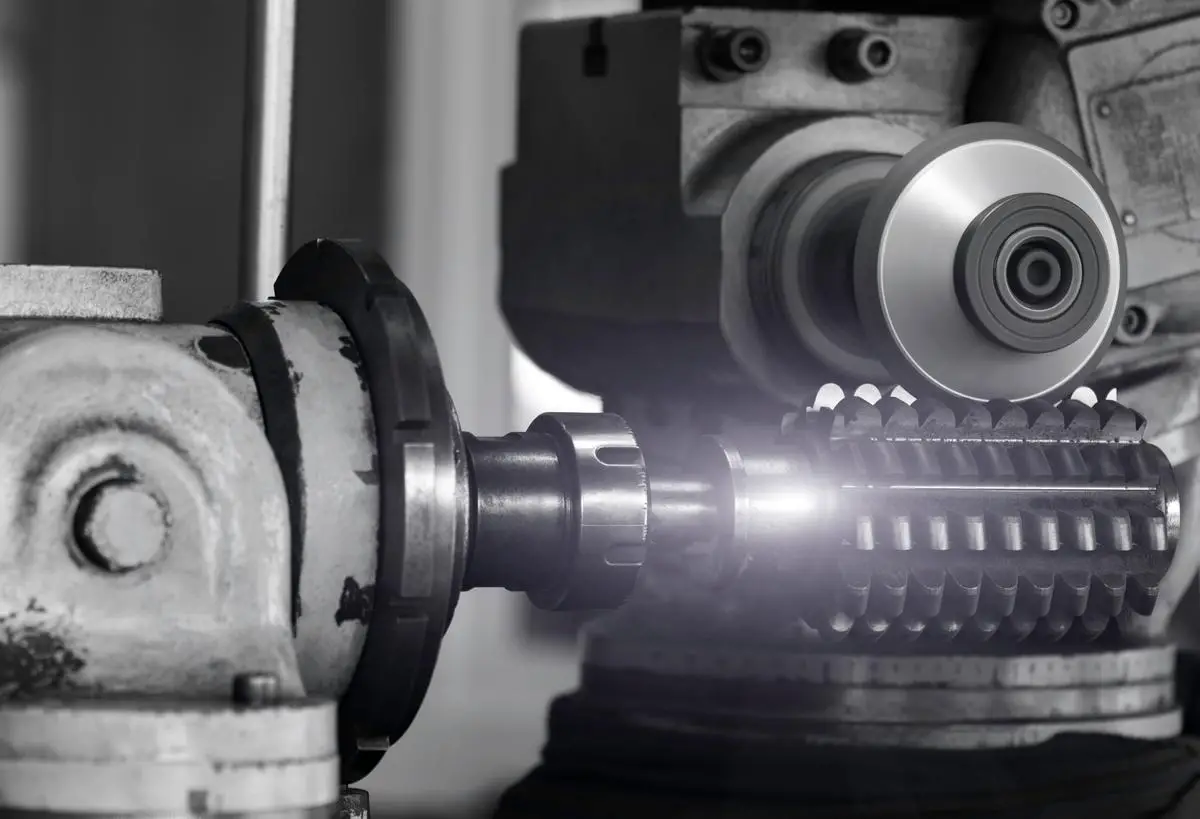

(4) Prima della rettifica, è indispensabile utilizzare la tecnologia di taglio a rullo sulla superficie indurita del dente per raschiare il dente. In questo modo si garantisce una tolleranza di rettifica uniforme, riducendola il più possibile e minimizzando così il calore di rettifica.

(5) Selezionare e abbinare le quantità di taglio in modo razionale. I principi guida dovrebbero essere velocità della mola più elevate, corse più veloci e avanzamento adeguato. Secondo dati stranieri: la fase di sgrossatura della superficie del dente è il momento cruciale per la formazione di cricche da rettifica. La maggior parte delle cricche da rettifica si verifica in questa fase. È necessario prestare particolare attenzione a questa fase.

(6) La scelta della mola è una fase cruciale del processo di rettifica dei denti. Una scelta appropriata della mola influisce notevolmente sulla precisione e sull'efficienza della rettifica del dente. Una scelta errata della durezza, della granulometria o della struttura della mola può facilmente portare a bruciature della superficie e a cricche di rettifica. Pertanto, la mola deve essere scelta tenendo conto dei seguenti aspetti:

Quando compaiono cricche da rettifica sulle superfici degli ingranaggi temprati, occorre innanzitutto analizzarne le cause. Quindi, in base alle condizioni di lavoro, si devono applicare i seguenti trattamenti:

(1) Metodo di rinvenimento secondario

Prolungando opportunamente il tempo di rinvenimento dei pezzi temprati, aumentando la temperatura di rinvenimento e il numero di rinvenimenti, è possibile ottenere un rinvenimento sufficiente a eliminare e ridurre le cricche da rettifica. L'approccio specifico è il seguente:

Grazie alla semplicità e all'efficacia di questi metodi, sono comunemente utilizzati per prevenire ed eliminare le crepe da rettifica.

(2) Gli effetti di una tempra sufficiente sono i seguenti:

(3) Metodi per identificare la tempra adeguata

(4) Considerazioni durante la tempra secondaria

Le superfici dentali incrinate vengono pulite mediante scarificazione con un lega dura fresa a rulli, seguita dalla rettifica del dente. Questo metodo viene utilizzato principalmente quando:

Una grave cricca di rettifica si è verificata durante la rettifica di un ingranaggio planetario di grandi dimensioni, fornendo un esempio tipico del metodo di rimozione delle cricche di rettifica, come illustrato di seguito:

(1) Breve introduzione alla situazione dell'ingranaggio planetario di grandi dimensioni con gravi cricche da rettifica:

(2) Attuare le seguenti misure:

Grazie all'attuazione delle misure sopra descritte, tutte le fessure di rettifica gravi sono state eliminate con successo.