Vi siete mai chiesti quale sia l'affascinante mondo degli ingranaggi? In questo post esploreremo la storia, i tipi e la terminologia di questi componenti meccanici essenziali. Unitevi a noi per approfondire le complessità degli ingranaggi, guidati dall'esperienza di un esperto ingegnere meccanico. Scoprite come gli ingranaggi si sono evoluti nel corso dei secoli e imparate a conoscere il loro ruolo cruciale nei macchinari moderni.

Un ingranaggio è un componente meccanico dentato di precisione progettato per ingranare con altri ingranaggi o componenti dentati. È un elemento fondamentale nei sistemi di trasmissione di potenza, in quanto converte la velocità di rotazione e la coppia tra gli alberi. Gli ingranaggi sono caratterizzati da una forma circolare con denti uniformemente distanziati lungo la periferia, che in genere seguono un profilo involuto per un ingranamento ottimale.

L'applicazione degli ingranaggi nella trasmissione meccanica e in tutto il settore dell'ingegneria meccanica è eccezionalmente varia e cruciale. Sono parte integrante di un'ampia gamma di macchinari e dispositivi, dai semplici utensili manuali alle complesse apparecchiature industriali e ai veicoli ad alte prestazioni. Gli ingranaggi consentono un controllo preciso della velocità, della direzione e della forza nei sistemi meccanici, rendendoli indispensabili nei treni di potenza, nei riduttori, nei differenziali e in innumerevoli altri gruppi meccanici.

La versatilità degli ingranaggi deriva dalla loro capacità di essere prodotti in varie dimensioni, materiali e configurazioni, tra cui ingranaggi cilindrici, elicoidali, conici e a vite, ciascuno adatto a specifiche applicazioni e requisiti prestazionali. Con il progredire della tecnologia, la progettazione e la produzione degli ingranaggi continuano ad evolversi, incorporando nuovi materiali, tecniche di produzione e metodi di ottimizzazione per migliorare l'efficienza, la durata e la riduzione del rumore nei sistemi meccanici.

Già nel 350 a.C. il famoso filosofo greco Aristotele parlava di ingranaggi nella sua letteratura.

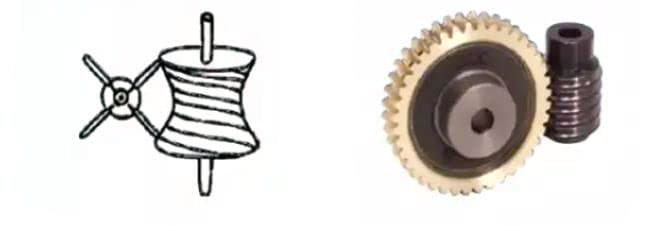

Intorno al 250 a.C., anche il matematico Archimede descrisse nella sua letteratura l'uso della turbina e della vite senza fine in un paranco.

Ingranaggi risalenti a secoli prima di Cristo sono ancora conservati nell'orologio ad acqua di Ktesibios, in Iraq.

La storia degli ingranaggi in Cina risale all'antichità e ha una storia lunga ed estesa. Secondo le testimonianze storiche, gli ingranaggi erano in uso già nel 400-200 a.C. nell'antica Cina.

Gli ingranaggi di bronzo scavati nella provincia di Shanxi sono i più antichi ingranaggi finora scoperti al mondo. Le automobili guidate che riflettevano le conquiste della scienza e della tecnologia antiche erano dispositivi meccanici che ruotavano attorno a meccanismi a ingranaggi.

Durante il Rinascimento italiano, nella seconda metà del XV secolo, il famoso genio tuttofare Leonardo da Vinci non solo lasciò un segno indelebile negli aspetti culturali e artistici, ma diede anche contributi significativi alla storia della tecnologia degli ingranaggi.

Dopo oltre 500 anni, gli ingranaggi di oggi conservano ancora gli schizzi dei prototipi di allora.

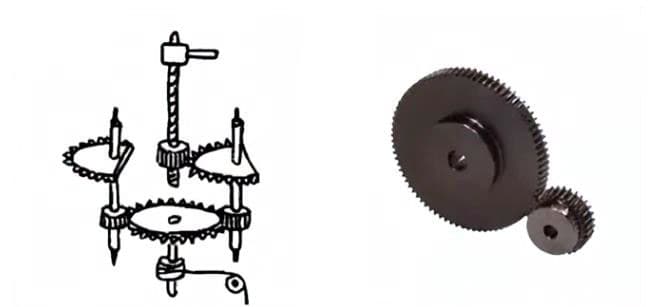

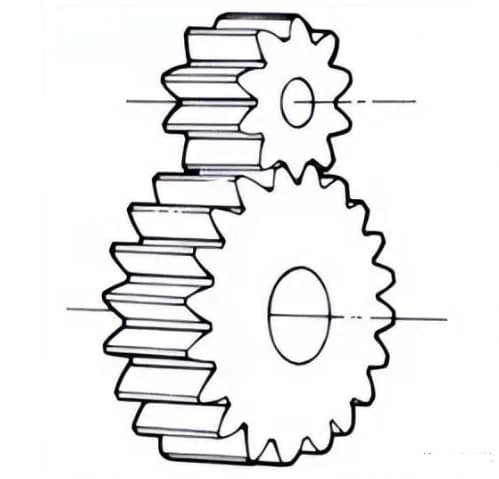

(1) Ingranaggio cilindrico

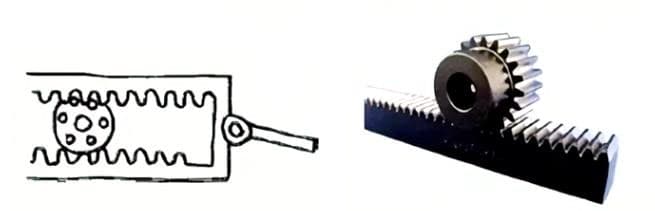

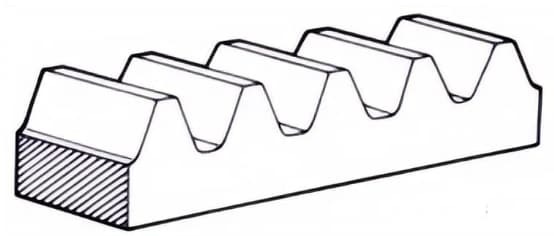

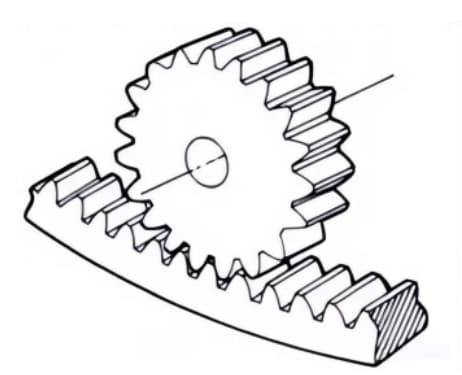

(2) Cremagliera e pignone

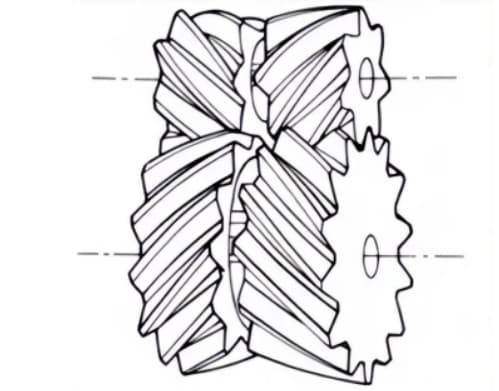

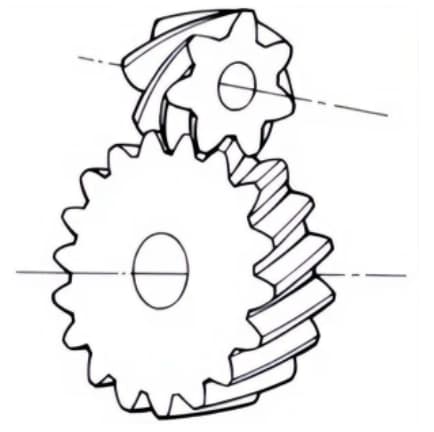

(3) Riduttore elicoidale con assi incrociati

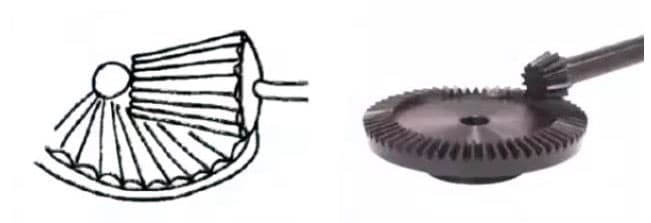

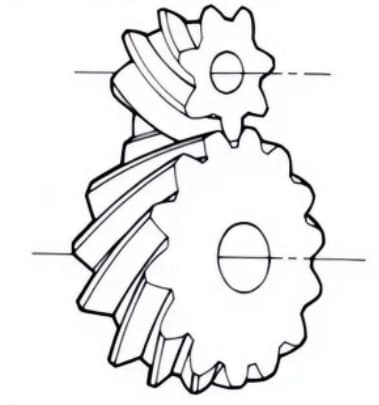

(4) Ingranaggio conico

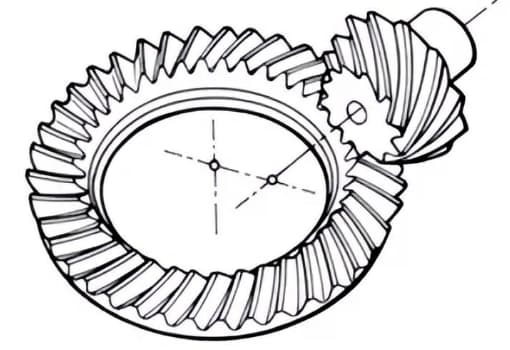

(5) Ingranaggio conico ipoide ad alto rapporto di trasmissione

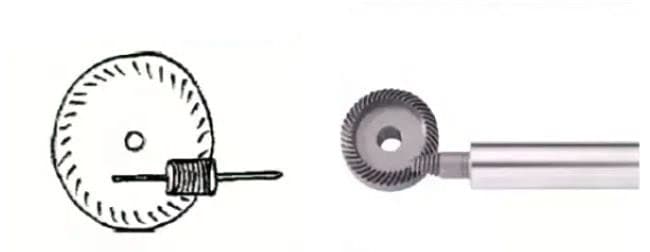

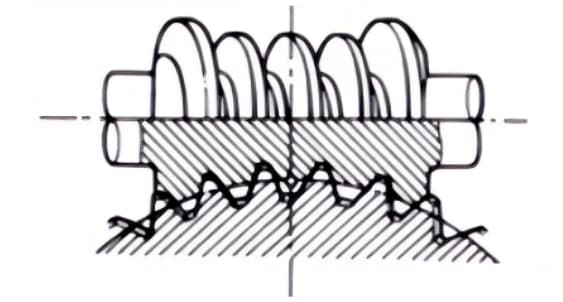

(6) Ingranaggio a vite senza fine

Solo alla fine del XVII secolo si iniziò a studiare la forma dei denti della ruota, in grado di trasmettere con precisione il movimento. Dopo la rivoluzione industriale in Europa nel XVIII secolo, l'applicazione della trasmissione a ingranaggi divenne sempre più diffusa.

Dapprima è stato sviluppato l'ingranaggio cicloidale, seguito dall'ingranaggio a vite. All'inizio del XX secolo, l'ingranaggio involuto era diventato dominante nelle sue applicazioni. In seguito sono stati sviluppati ingranaggi come l'ingranaggio elicoidale, l'ingranaggio ad arco, l'ingranaggio conico e l'ingranaggio obliquo.

Oggi la moderna tecnologia degli ingranaggi ha fatto grandi progressi. I moduli degli ingranaggi vanno da 0,004 a 100 millimetri, il diametro degli ingranaggi può variare da 1 millimetro a 150 metri. Il trasmissione di potenza La capacità di rotazione può raggiungere i 100.000 kilowatt e la velocità di rotazione può arrivare a 100.000 giri al minuto. La velocità circonferenziale massima può raggiungere i 300 metri al secondo.

A livello internazionale, i dispositivi di trasmissione di potenza si stanno sviluppando verso la miniaturizzazione, l'alta velocità e la standardizzazione. Alcune tendenze nella progettazione degli ingranaggi includono l'applicazione di ingranaggi speciali, lo sviluppo di dispositivi a ingranaggi planetari e la ricerca e lo sviluppo di sistemi di ingranaggi a basse vibrazioni e bassa rumorosità.

Esistono vari tipi di ingranaggi e il metodo di classificazione più comune si basa sull'asse dell'ingranaggio.

In generale, gli ingranaggi sono classificati in tre tipi: ad asse parallelo, ad asse intermedio e ad asse obliquo.

Ingranaggi ad asse parallelo: compresi gli ingranaggi cilindrici, gli ingranaggi elicoidali, gli ingranaggi interni, le cremagliere e le cremagliere elicoidali.

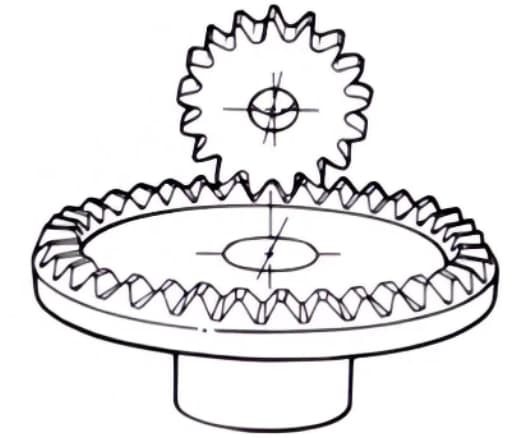

Intercettazione degli assi: comprese le coppie coniche diritte, le coppie coniche a spirale, le coppie coniche a zero gradi, ecc.

Ingranaggi ad asse obliquo: compresi gli ingranaggi elicoidali ad assi incrociati, gli ingranaggi a vite senza fine, gli ingranaggi conici ipoidi, ecc.

| Tipo di trasmissione a ingranaggi | Tipo di attrezzatura | Efficienza di trasmissione (%) | Rappresentazione grafica 3D |

Asse parallelo | Ingranaggi cilindrici | 98.0-99.5 |  |

| Ingranaggi elicoidali |  | ||

| Cremagliere, cremagliere elicoidali |  | ||

| Ingranaggi interni |  | ||

Asse di intersezione | Ingranaggi a mitraglia | 98.0-99.0 |  |

| Ingranaggi conici diritti |  | ||

| Ingranaggi conici a spirale |  | ||

Asse obliquo | Ingranaggi a vite | 70.0-95.0 |  |

| Vermi | 30.0-90.0 |  | |

| Ruote elicoidali |  |

Il rendimento indicato nella tabella precedente è il rendimento della trasmissione, che non comprende le perdite dovute ai cuscinetti e alla lubrificazione per agitazione. L'ingranamento delle coppie di ingranaggi ad asse parallelo e ad asse intersecante avviene fondamentalmente per rotolamento e lo scorrimento relativo è molto ridotto, per cui il rendimento è elevato.

L'ingranamento di coppie di ingranaggi ad asse sfalsato, come gli ingranaggi elicoidali e le viti senza fine, ha un impatto significativo sull'attrito, poiché la trasmissione di potenza avviene per scorrimento relativo, causando una riduzione dell'efficienza di trasmissione rispetto ad altri ingranaggi.

L'efficienza degli ingranaggi si riferisce all'efficienza di trasmissione degli ingranaggi nelle loro normali condizioni di montaggio.

Se l'installazione non è corretta, in particolare se la distanza tra gli ingranaggi conici non è corretta e provoca un errore all'intersezione degli stessi ingranaggi conici, l'efficienza diminuisce notevolmente.

1. Ingranaggi cilindrici

Ingranaggi cilindrici per i quali le linee dei denti e le linee assiali sono parallele. Sono ampiamente utilizzati nella trasmissione di potenza perché sono facili da lavorare.

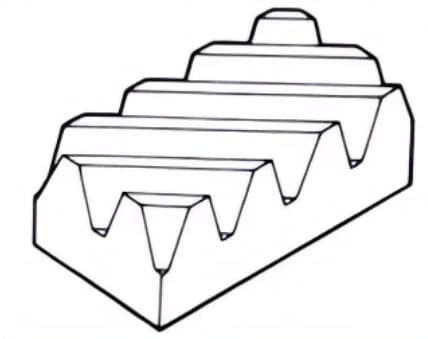

2. Scaffale

Ingranaggio a denti diritti che si ingrana con gli ingranaggi cilindrici. Può essere visto come un caso speciale in cui il diametro del passo della corona dentata diventa infinitamente grande.

3. Ingranaggi interni

Ingranaggi con denti lavorati all'interno di un anello che si ingranano con gli ingranaggi cilindrici. Sono utilizzati principalmente in applicazioni quali meccanismi di trasmissione a ingranaggi planetari e giunti a ingranaggi.

4. Ingranaggi elicoidali

Ingranaggi cilindrici con linee di denti a forma di elica. Sono ampiamente utilizzati per la loro elevata resistenza e il funzionamento regolare, rispetto agli ingranaggi cilindrici. Generano una spinta assiale durante la trasmissione.

5. Cremagliera elicoidale

Ingranaggio a cremagliera che si ingrana con ingranaggi elicoidali. È equivalente al caso in cui il diametro del passo dell'ingranaggio elicoidale diventa infinitamente grande.

6. Ingranaggi a spina di pesce

Ingranaggi costituiti da due ruote elicoidali con angoli d'elica opposti. Hanno il vantaggio di non generare spinte assiali.

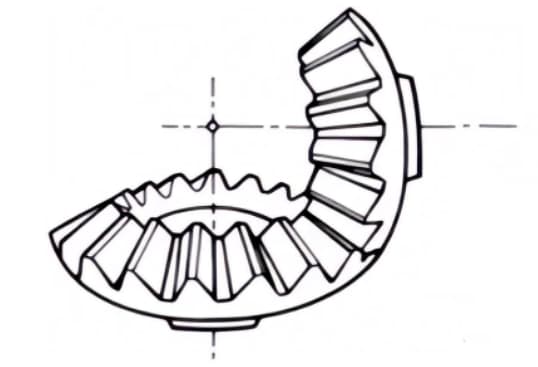

1. Ingranaggi conici diritti

Ingranaggi conici con linee dei denti parallele alla generatrice del cono. Sono relativamente facili da produrre rispetto ad altri tipi di ruote coniche.

Pertanto, sono ampiamente utilizzati nelle applicazioni di ingranaggi conici per la trasmissione di potenza.

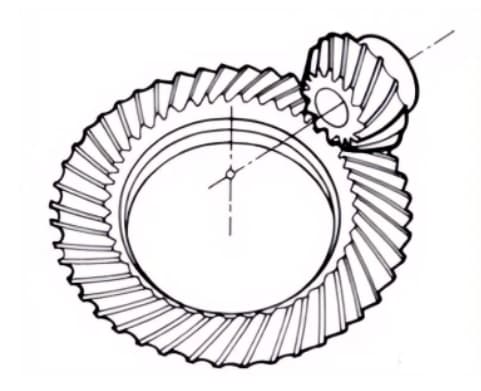

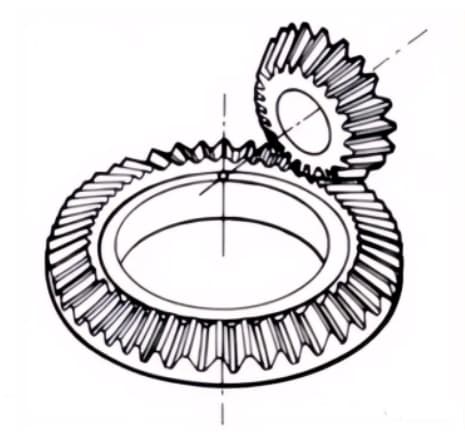

2. Ingranaggi conici a spirale

Ingranaggi conici con linee dei denti curve e un angolo di elica. Sebbene siano più difficili da produrre rispetto alle coppie coniche diritte, sono ampiamente utilizzate come ingranaggi ad alta resistenza e a bassa rumorosità.

3. Ingranaggi conici zero

Ingranaggi conici curvi con un angolo d'elica di zero gradi. Presentano le caratteristiche delle coppie coniche diritte e a spirale, con la superficie del dente sottoposta alla stessa situazione di forza delle coppie coniche diritte.

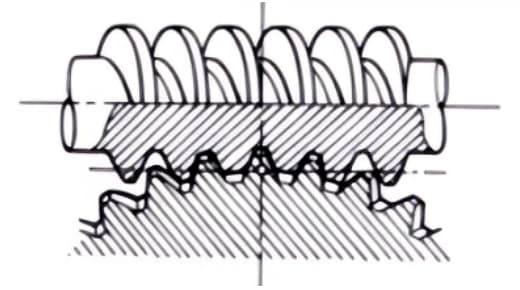

1. Coppia di ingranaggi a vite senza fine

Il termine "coppia di ingranaggi a vite senza fine" si riferisce alla combinazione di una vite senza fine e di una ruota a vite con essa ingranata. La caratteristica principale della coppia di ingranaggi a vite senza fine è che con una sola coppia si può ottenere un ampio rapporto di trasmissione e il funzionamento è silenzioso. Tuttavia, la loro bassa efficienza è uno svantaggio.

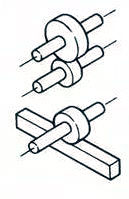

2. Coppia di ingranaggi elicoidali e vite senza fine

Termine utilizzato quando si utilizzano coppie di ingranaggi cilindrici a vite senza fine per la trasmissione tra assi sfalsati. Possono essere utilizzati nel caso di coppie di ingranaggi elicoidali o tra coppie di ingranaggi elicoidali e cilindrici. Sebbene funzionino in modo fluido, sono adatti all'uso solo con carichi leggeri.

1. Ingranaggi frontali

Ingranaggi a forma di disco che possono ingranare con ingranaggi cilindrici o elicoidali. Sono utilizzati per la trasmissione tra assi ortogonali e assi sfalsati.

2. Coppia di ingranaggi a clessidra

Il termine "coppia di ingranaggi a clessidra" si riferisce alla combinazione di una vite senza fine e di una ruota elicoidale che si ingrana con essa. Sebbene siano più difficili da produrre rispetto alle coppie di vite senza fine cilindriche, possono trasmettere carichi pesanti.

3. Ingranaggi ipoidi

Ingranaggi conici utilizzati per la trasmissione tra assi sfalsati. Gli ingranaggi più grandi e più piccoli sono lavorati in modo eccentrico, come nel caso delle ruote coniche a spirale. Il principio di ingranamento è molto complesso.

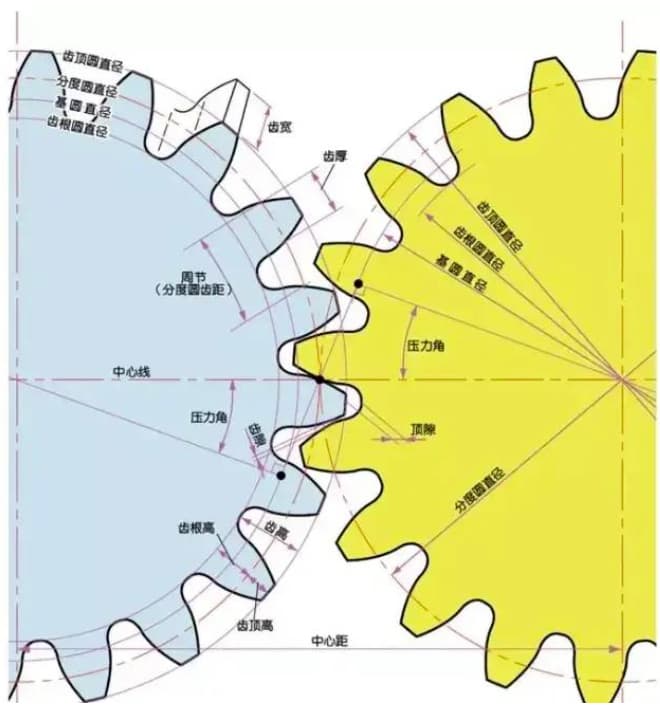

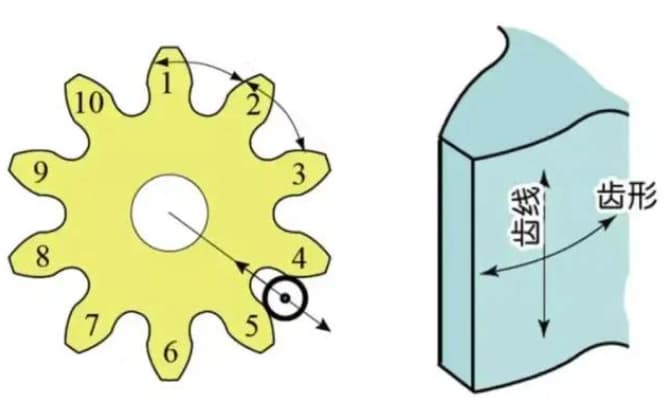

Gli ingranaggi hanno una terminologia e dei metodi di presentazione diversi. Per migliorare la comprensione degli ingranaggi, ecco alcuni termini di base comunemente utilizzati.

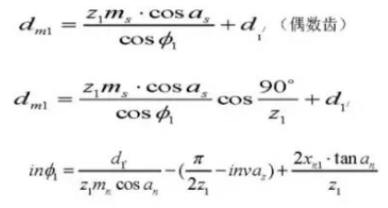

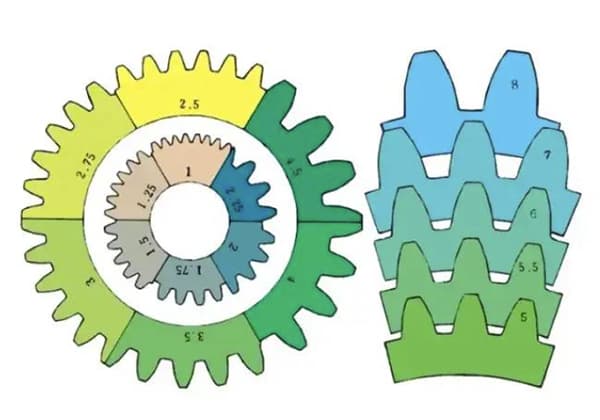

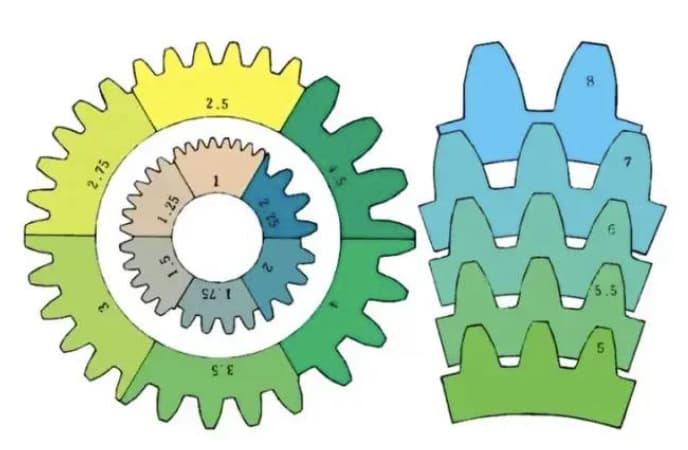

m1, m3, m8... sono conosciuti rispettivamente come modulo 1, modulo 3, modulo 8. Il modulo è universalmente utilizzato per indicare la dimensione dell'ingranaggio, utilizzando il simbolo m (modulo) e i numeri (millimetri) per rappresentare la dimensione dei denti.

Più grande è il numero, più grande è l'ingranaggio.

Nei Paesi che utilizzano unità di misura imperiali, come gli Stati Uniti, la dimensione dei denti è indicata dal simbolo DP (passo diametrale) e dai numeri (il numero di denti per un ingranaggio con diametro del passo di 1 pollice).

Ad esempio: DP24, DP8 ecc. Esiste anche un metodo di confronto e speciale per indicare la dimensione dei denti utilizzando il simbolo CP (passo circolare) e i numeri (millimetri), come CP5, CP10.

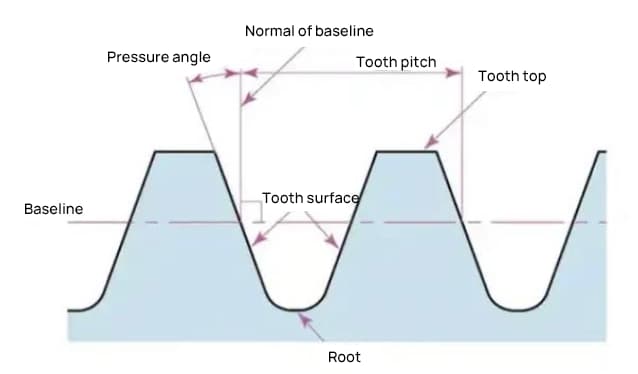

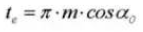

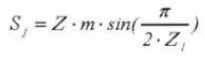

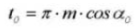

Il passo (p) si ottiene moltiplicando il modulo per pi greco. Il passo è la lunghezza tra denti adiacenti.

La formula è: p= pi x m

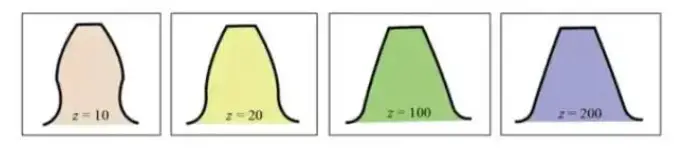

Confronto tra le dimensioni dei denti per i diversi moduli:

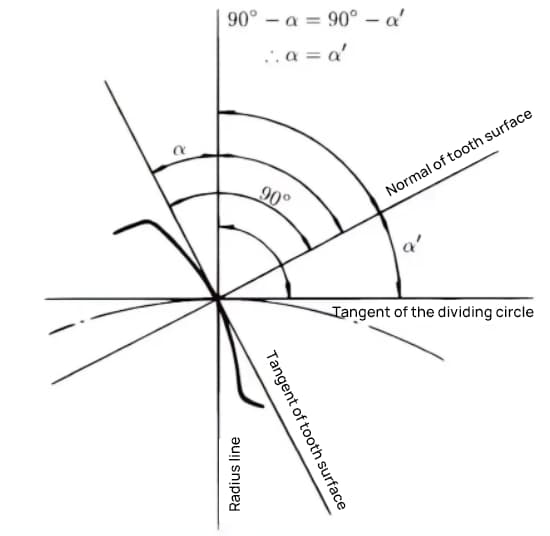

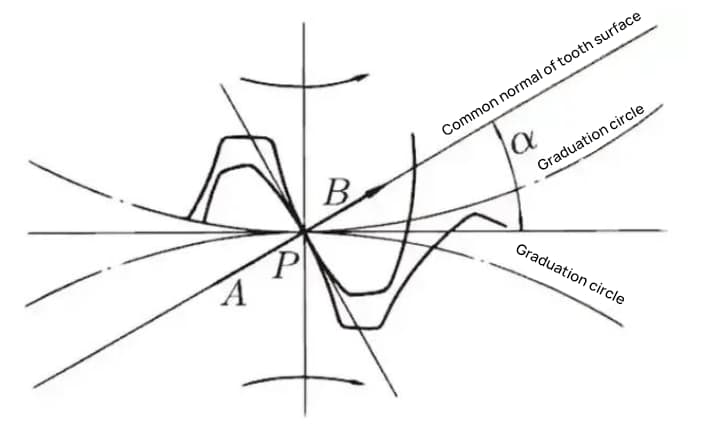

L'angolo di pressione è un parametro che determina la forma dei denti dell'ingranaggio. Si riferisce all'inclinazione della superficie dei denti dell'ingranaggio ed è generalmente impostato a 20 gradi (α).

In precedenza erano comuni gli ingranaggi con un angolo di pressione di 14,5 gradi.

L'angolo di pressione è l'angolo formato tra il raggio e la tangente della forma del dente in un punto specifico della superficie del dente (generalmente il nodo). Come mostrato in figura, α è l'angolo di pressione. Anche α' è un angolo di pressione, poiché α' = α.

Quando lo stato di ingranamento dell'ingranaggio A e dell'ingranaggio B è visto dal nodo, l'ingranaggio A spinge l'ingranaggio B dal nodo. In questo momento, la forza motrice agisce sulla normale comune dell'ingranaggio A e dell'ingranaggio B. In altre parole, la normale comune è la direzione della forza e la direzione del cuscinetto di pressione, con α come angolo di pressione.

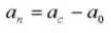

Il modulo (m), l'angolo di pressione (α) e il numero di denti (z) sono i tre parametri fondamentali di un ingranaggio. Su questa base, ogni parte dell'ingranaggio viene calcolata in termini di dimensioni.

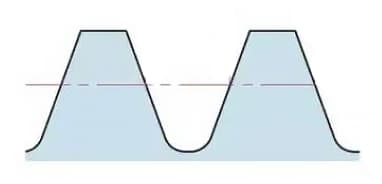

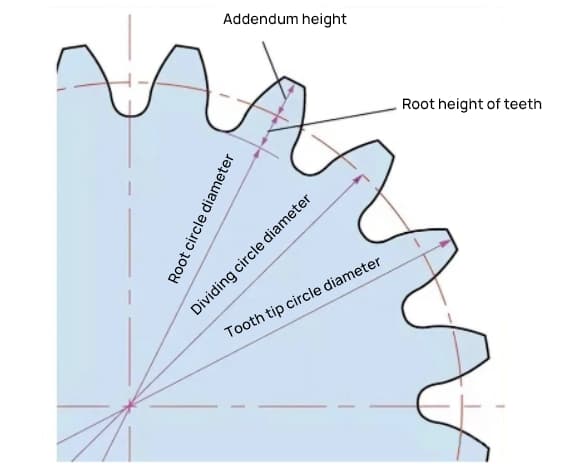

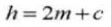

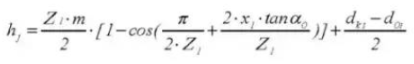

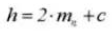

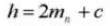

L'altezza del dente di un ingranaggio è determinata dal modulo (m).

L'altezza totale del dente è h=2,25 m (= altezza addendum + altezza dedendum).

L'altezza di addendum (ha) è l'altezza dalla punta del dente dell'ingranaggio al cerchio del passo. ha=1m.

L'altezza del dedendum (hf) è l'altezza dalla radice del dente dell'ingranaggio al cerchio del passo. hf=1,25m.

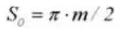

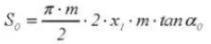

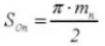

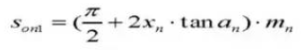

Il riferimento per lo spessore del dente (s) è la metà del passo. s=πm/2.

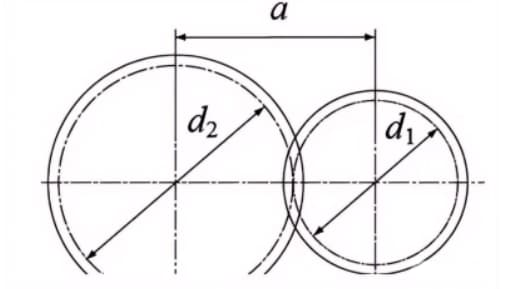

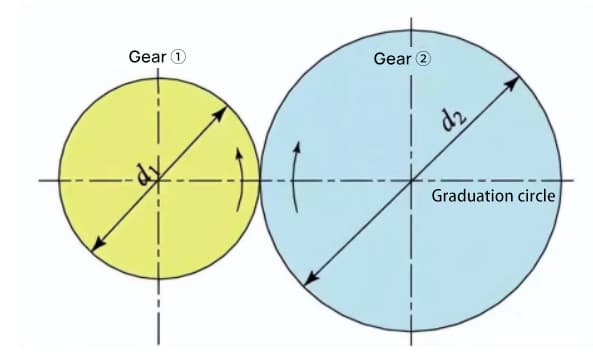

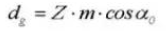

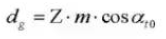

Il parametro che determina le dimensioni di un ingranaggio è il diametro del cerchio del passo (d). Sulla base del cerchio del passo, è possibile determinare il passo, lo spessore, l'altezza, l'altezza di addendum e l'altezza di dedendum dell'ingranaggio.

Il diametro del cerchio del passo è d=zm.

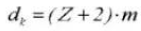

Il diametro del cerchio di addendum è da=d+2m.

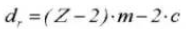

Il diametro del cerchio di deduzione è df=d-2,5m.

Il cerchio del passo non è visibile direttamente sull'ingranaggio vero e proprio perché è un cerchio presunto utilizzato per determinare la dimensione dell'ingranaggio.

Quando i cerchi del passo di una coppia di ingranaggi si ingranano in modo tangenziale, la distanza dal centro è la metà della somma dei diametri dei cerchi di passo.

Interasse a=(d1+d2)/2

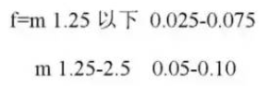

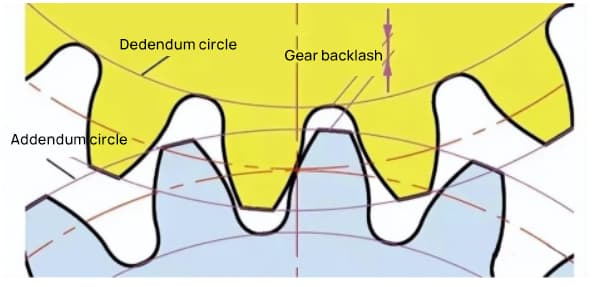

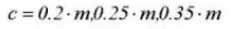

Il gioco è un fattore importante per ottenere un ingranamento regolare degli ingranaggi durante l'innesto. È lo spazio tra le superfici dei denti quando una coppia di ingranaggi è ingranata.

Esiste anche un gioco in direzione dell'altezza del dente dell'ingranaggio. Questo gioco è noto come gioco assiale o gioco (c). Il gioco (c) è la differenza tra il diametro del cerchio radice di un ingranaggio e il diametro del cerchio punta del suo ingranaggio di accoppiamento.

Distanza c=1,25m-1m=0,25m

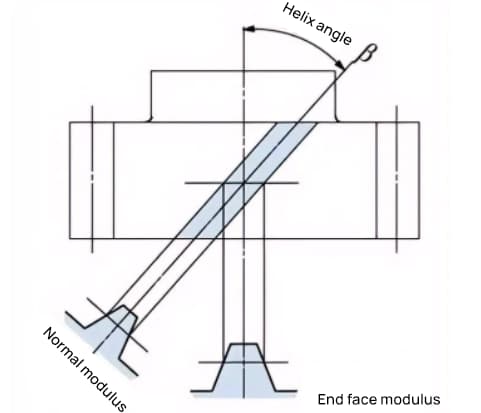

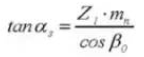

Un ingranaggio i cui denti sono attorcigliati a spirale dopo un ingranaggio cilindrico è chiamato ingranaggio elicoidale. La maggior parte dei calcoli geometrici relativi a un ingranaggio cilindrico sono applicabili a un ingranaggio elicoidale. Esistono due tipi di ingranaggi elicoidali in base alle loro superfici di riferimento:

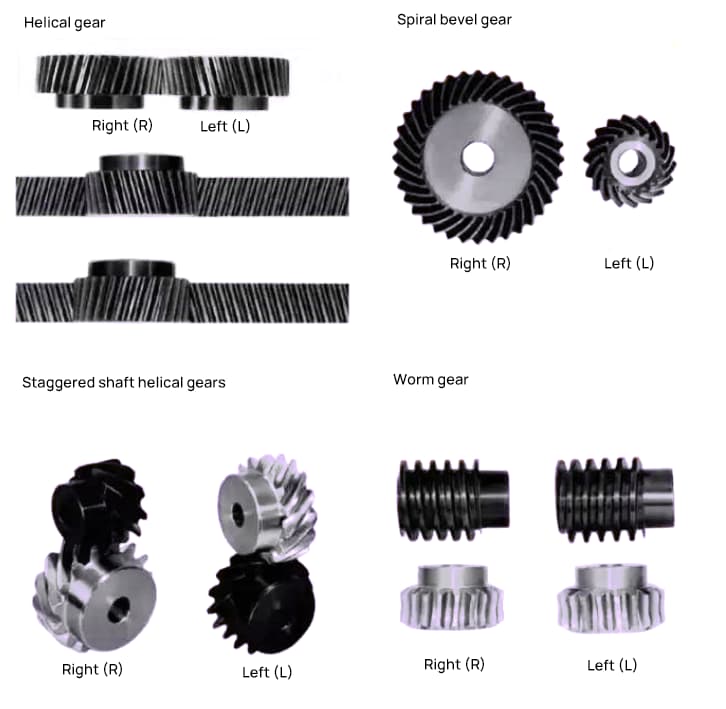

Per gli ingranaggi elicoidali, come gli ingranaggi elicoidali e gli ingranaggi cicloidali, i cui denti hanno una forma elicoidale, la direzione dell'elica e l'ingranamento sono fissi.

La direzione dell'elica si riferisce a quando l'asse dell'ingranaggio punta verso l'alto e verso il basso, la direzione dei denti è verso l'alto a destra come "mano destra" e verso l'alto a sinistra come "mano sinistra" se visto dal davanti. Di seguito è illustrato l'ingranamento di vari tipi di ingranaggi.

Se i denti con spaziatura uguale vengono suddivisi solo sulla periferia esterna della ruota di frizione, dotati di sporgenze, e poi ingranati e ruotati l'uno con l'altro, si possono verificare i seguenti problemi:

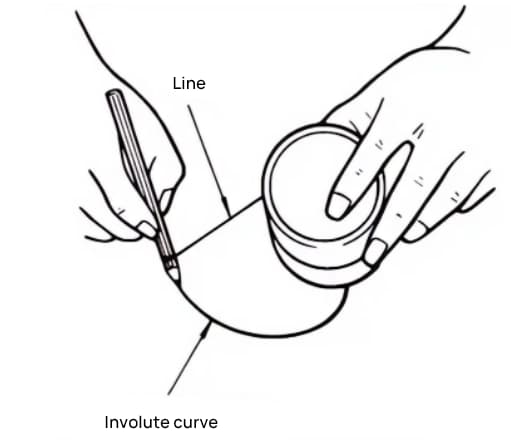

Quando la trasmissione degli ingranaggi deve essere silenziosa e fluida, si utilizzano le curve involute.

Una curva involuta è una curva ottenuta avvolgendo un filo con una matita sulla periferia esterna di un cilindro e rilasciando gradualmente il filo in stato di tensione.

La curva tracciata dalla matita è la curva involuta e la periferia esterna del cilindro è chiamata cerchio di base.

Dividere il cilindro in 8 parti uguali e legarvi 8 matite per disegnare 8 curve involute. Poi, avvolgete i fili nella direzione opposta e disegnate altre 8 curve con lo stesso metodo. Questo è un ingranaggio a 8 denti con curve involute come profilo dei denti.

I vantaggi degli ingranaggi involuti sono la capacità di trasmettere un rapporto di velocità costante, la fluidità di funzionamento dovuta alla variazione graduale del profilo di contatto e la bassa sensibilità alle variazioni dell'interasse.

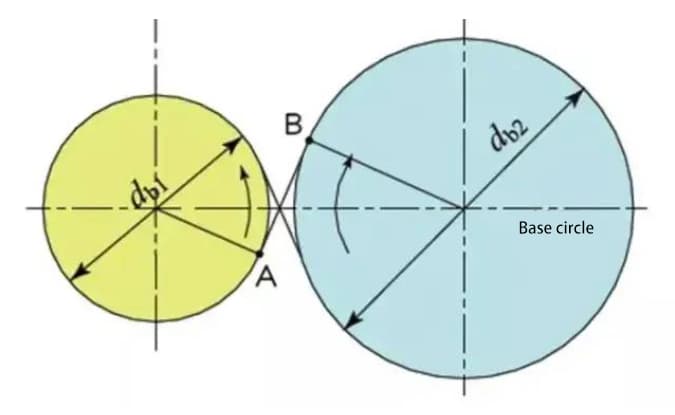

Il cerchio di base è il cerchio fondamentale che forma il profilo del dente involuto. Il cerchio del passo è il cerchio di riferimento che determina la dimensione dell'ingranaggio. Il cerchio di base e il cerchio del passo sono importanti dimensioni geometriche degli ingranaggi.

Il profilo del dente involuto è una curva formata all'esterno del cerchio di base e l'angolo di pressione sul cerchio di base è pari a zero.

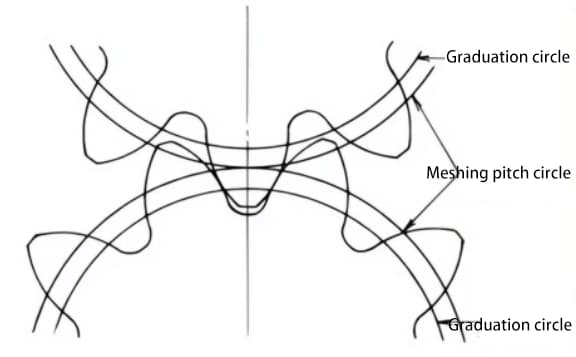

Quando due ingranaggi involuti standard sono ingranati, i loro cerchi del passo sono tangenti l'uno all'altro all'interasse standard. L'aspetto dell'ingranamento dei due ingranaggi assomiglia alla trasmissione di due ruote di frizione con diametri d1 e d2, rispettivamente.

Tuttavia, l'ingranamento degli ingranaggi involuti dipende in realtà dal cerchio di base piuttosto che dal cerchio del passo.

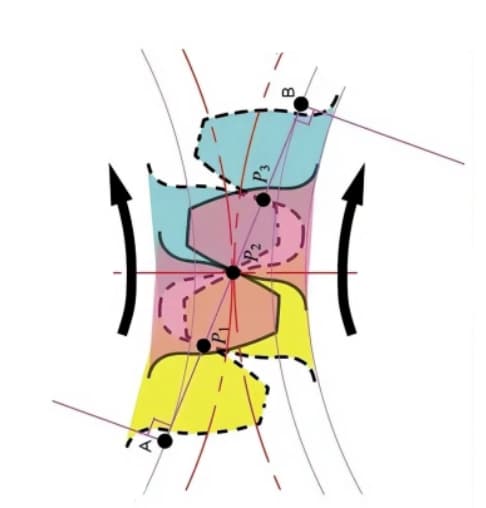

I punti di contatto tra i denti di due ingranaggi si muovono lungo la linea di azione nella sequenza P1, P2 e P3.

Prestare attenzione al dente giallo dell'ingranaggio motore. Dopo che questo dente inizia a ingranare, l'ingranaggio si trova per un certo periodo di tempo in uno stato di ingranamento a due denti (P1, P3). L'ingranamento continua e quando il punto di contatto si sposta sul punto P2 del cerchio del passo, solo un dente rimane ingranato.

L'ingranamento continua e quando il punto di contatto si sposta nel punto P3, il dente successivo dell'ingranaggio inizia a ingranare nel punto P1, formando nuovamente uno stato di ingranamento a due denti. In questo modo, l'ingranaggio a due denti e l'ingranaggio a singolo dente degli ingranaggi interagiscono e trasmettono ripetutamente il moto rotatorio.

La linea tangente comune tra i cerchi di base, A-B, è chiamata linea d'azione. I punti di contatto delle coppie di ingranaggi si trovano tutti su questa linea d'azione.

Con uno schema illustrativo, è come una cinghia che scorre sui perimetri esterni di due cerchi di base e trasmette energia attraverso il movimento rotatorio.

Il profilo dei denti degli ingranaggi che utilizziamo di solito è un involucro standard, ma ci sono anche situazioni in cui i denti dell'ingranaggio devono essere spostati, ad esempio per regolare l'interasse o per evitare il sottosquadro dell'ingranaggio più piccolo.

La curva di forma involuta del dente varia con il numero di denti. Più denti ci sono, più la curva di forma del dente tende a una linea retta.

All'aumentare del numero di denti, la forma della radice del dente diventa più spessa e la resistenza della ruota dentata aumenta.

Dal grafico precedente, si può notare che per un ingranaggio con 10 denti, parte del profilo del dente involuto alla radice del dente viene rimosso, con conseguente sottotaglio.

Tuttavia, adottando uno spostamento positivo per l'ingranaggio con z=10, aumentando il diametro del cerchio di addendum e aumentando lo spessore dei denti dell'ingranaggio, è possibile ottenere la stessa resistenza di un ingranaggio con 200 denti.

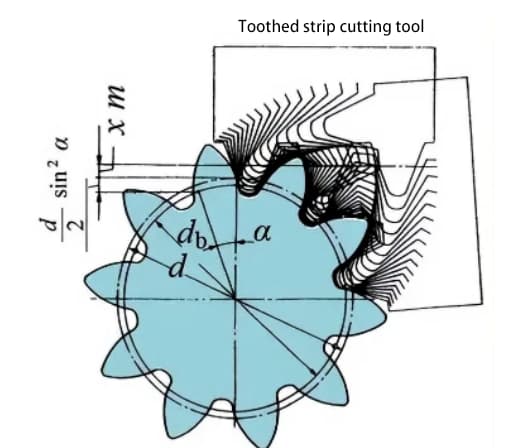

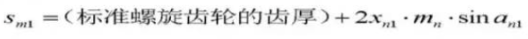

La figura seguente mostra lo schema di un ingranaggio a 10 denti con spostamento positivo. Durante il taglio di un ingranaggio, la quantità di movimento dell'utensile lungo la direzione radiale è chiamata quantità di spostamento radiale (indicata come quantità di spostamento) xm(mm).

Grazie allo spostamento positivo del profilo del dente, lo spessore del dente dell'ingranaggio aumenta e aumenta anche il diametro esterno (diametro del cerchio di addendum).

Adottando lo spostamento positivo, è possibile evitare il sottosquadro degli ingranaggi. Lo spostamento degli ingranaggi può raggiungere anche altri scopi, come la modifica dell'interasse. Lo spostamento positivo può aumentare l'interasse, mentre quello negativo può ridurlo.

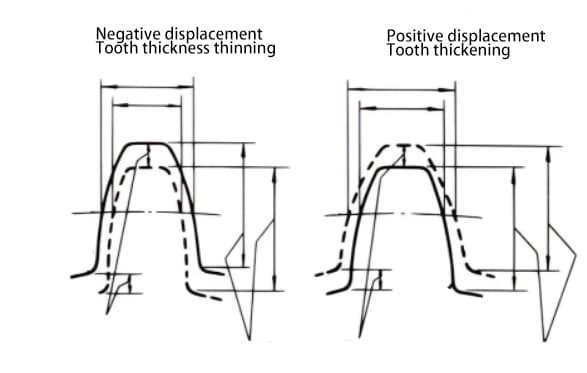

Indipendentemente dal fatto che si tratti di un ingranaggio con spostamento positivo o negativo, la quantità di spostamento è limitata.

Lo spostamento può essere positivo o negativo. Sebbene l'altezza del dente sia la stessa, lo spessore del dente è diverso. Un ingranaggio con spessore del dente maggiore è un ingranaggio a spostamento positivo, mentre un ingranaggio con spessore del dente ridotto è un ingranaggio a spostamento negativo.

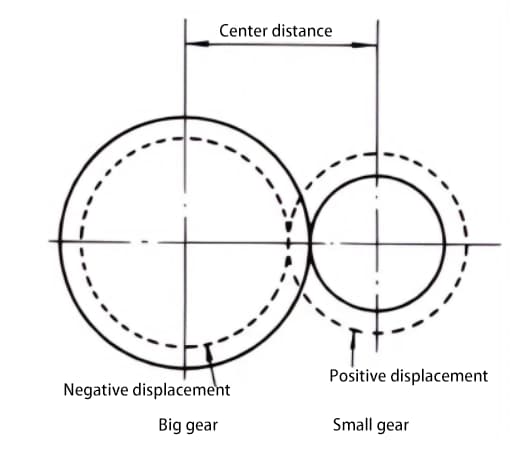

Quando non è possibile modificare l'interasse tra due ingranaggi, è possibile applicare uno spostamento positivo all'ingranaggio più piccolo (per evitare il sottosquadro) e uno spostamento negativo all'ingranaggio più grande, per ottenere lo stesso interasse. In questo caso, il valore assoluto della quantità di spostamento è uguale.

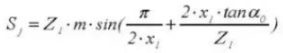

Gli ingranaggi standard si ingranano quando i loro cerchi di passo sono tangenti tra loro. L'ingranaggio degli ingranaggi spostati, come mostrato in figura, è tangente l'uno all'altro sul cerchio di ingranamento.

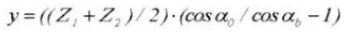

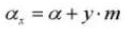

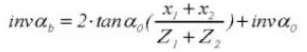

L'angolo di pressione sul cerchio di ingranamento è chiamato angolo di ingranamento. L'angolo di ingranamento è diverso dall'angolo di pressione sul cerchio del passo (angolo di pressione del cerchio del passo) ed è un fattore importante nella progettazione degli ingranaggi spostati.

Lo spostamento dell'ingranaggio può evitare il sottosquadro causato da un numero ridotto di denti durante la lavorazione. L'interasse desiderato può essere ottenuto con lo spostamento.

In una coppia di ingranaggi con una grande differenza nel numero di denti, è possibile applicare uno spostamento positivo all'ingranaggio più piccolo, che si usura facilmente, per aumentare lo spessore del dente, mentre uno spostamento negativo può essere applicato all'ingranaggio più grande per ridurre lo spessore del dente, in modo da rendere più comparabile la durata dei due ingranaggi.

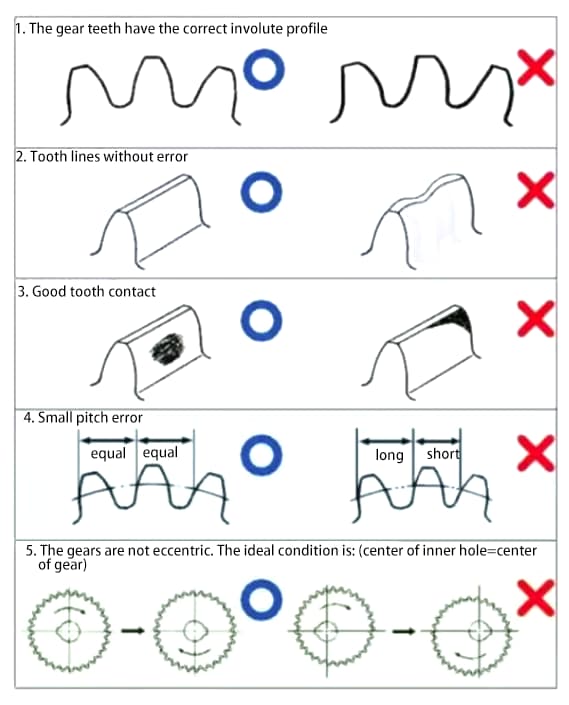

Gli ingranaggi sono componenti meccanici che trasmettono potenza e rotazione. I requisiti principali per le prestazioni degli ingranaggi sono:

Per soddisfare i requisiti di cui sopra, il miglioramento della precisione degli ingranaggi diventerà un compito necessario.

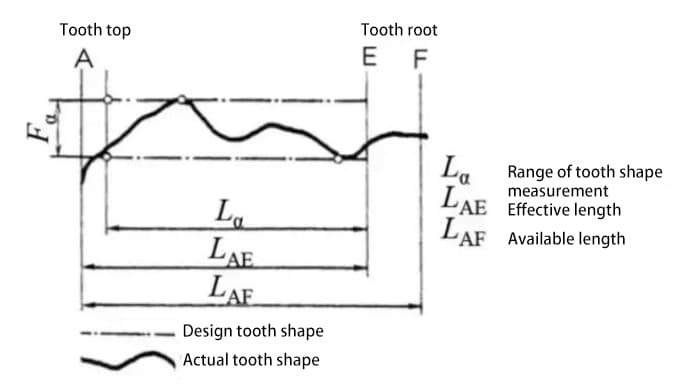

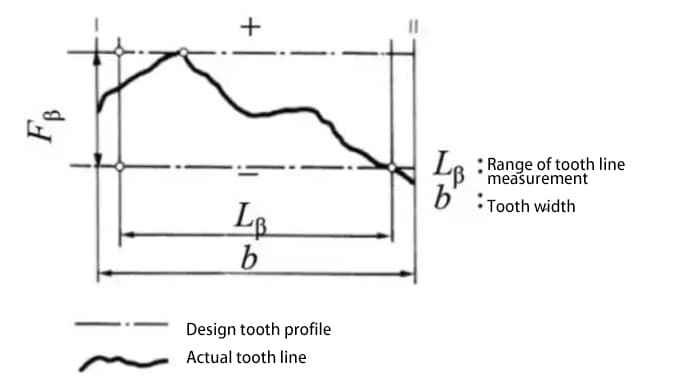

La precisione degli ingranaggi può essere suddivisa grossolanamente in tre categorie:

a) Precisione del profilo del dente d'intaglio - precisione del profilo del dente

b) Precisione della linea del fianco del dente sulla superficie del dente - precisione della linea del dente

c) Precisione della posizione dei denti/scanalature.

L'errore del profilo del dente si riferisce all'errore tra il profilo effettivo del dente dell'ingranaggio e il profilo teorico del dente.

Sono molti i fattori che influenzano l'errore del profilo del dente, come l'utensile e le vibrazioni della macchina utensile durante il processo di taglio.

L'errore del profilo del dente influisce sulle prestazioni dell'ingranaggio e sulla rumorosità. Pertanto, è necessario controllare l'errore del profilo del dente entro l'intervallo consentito.

Misurare il valore del passo sulla circonferenza di misura centrata sull'albero del riduttore.

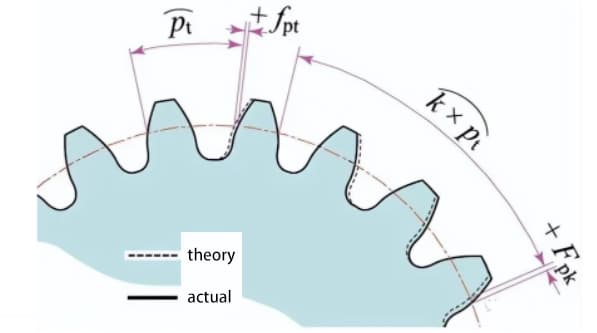

La deviazione del passo di un singolo dente (fpt) è la differenza tra il passo effettivo e il passo teorico.

La deviazione cumulativa totale del passo (Fp) viene utilizzata per valutare la deviazione dell'intero passo dell'ingranaggio. Il valore dell'ampiezza totale della curva di deviazione cumulativa del passo rappresenta la deviazione totale del passo.

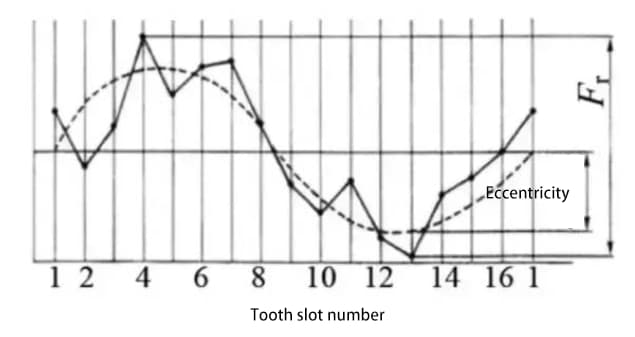

Posizionare una sonda (sferica o cilindrica) in successione nella scanalatura dei denti e misurare la differenza tra la distanza radiale massima e minima dalla sonda all'asse dell'ingranaggio. L'eccentricità dell'albero dell'ingranaggio è uno dei fattori che contribuiscono al runout radiale.

Finora, i metodi descritti per valutare l'accuratezza degli ingranaggi, come la forma del dente, il passo e l'accuratezza del fianco del dente, sono tutti metodi per valutare l'accuratezza di un singolo ingranaggio.

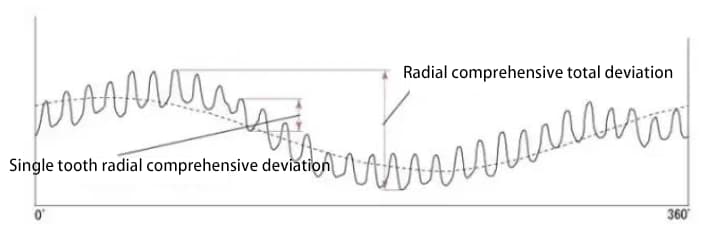

Esiste invece un altro metodo che valuta la precisione dell'ingranaggio eseguendo una prova di ingranamento a due denti sull'ingranaggio in combinazione con un ingranaggio di misura. Le due superfici dell'ingranaggio testato si ingranano con l'ingranaggio di misura e ruotano per un intero ciclo. La variazione dell'interasse viene registrata.

La figura seguente mostra i risultati del test per un ingranaggio con 30 denti. Ci sono un totale di 30 linee d'onda per la deviazione radiale composita di un singolo dente.

Il valore della deviazione radiale composita è approssimativamente la somma della deviazione radiale e della deviazione radiale composita del singolo dente.

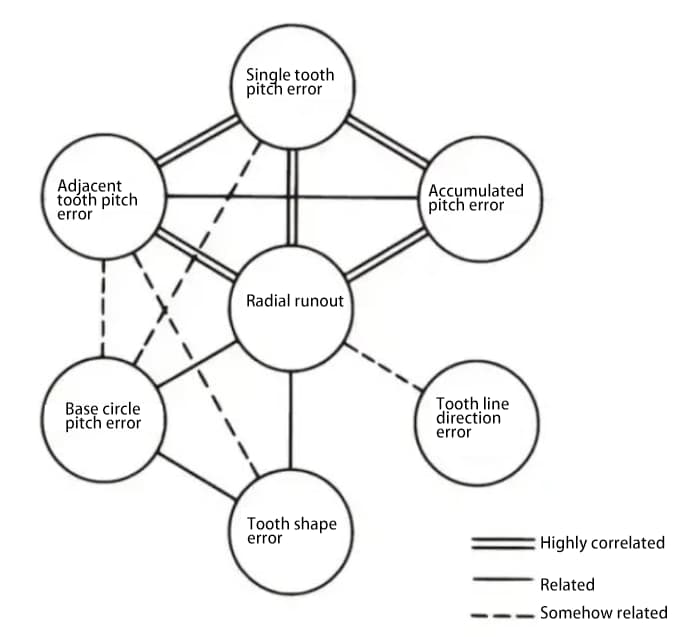

Le varie parti della precisione dell'ingranaggio sono correlate tra loro. In generale, il runout radiale è fortemente correlato con altri errori e vi è anche una forte correlazione tra i vari errori di passo.

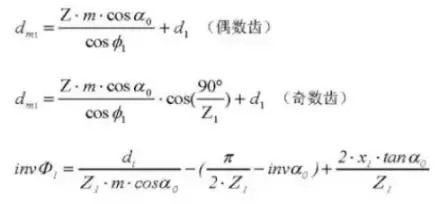

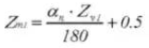

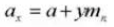

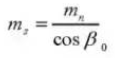

Angolo di spirale su una sezione cilindrica normale:

Angolo di spirale su un cilindro di base:

Angolo di centratura dello spessore del dente:

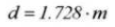

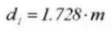

Diametro del perno:

Fattore di correzione dell'interasse:

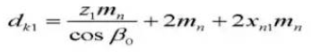

Calcolo di ingranaggi cilindrici standard (pignone ①, ruota dentata ②)

1. Numero di denti dell'ingranaggio Standard

2. Ingranaggio a profilo involuto standard Ingranaggio a denti diritti

3. Modulo m

4. Angolo di pressione

5. Numero di denti

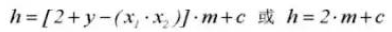

6. Profondità effettiva del dente

7. Tutta la profondità del dente

8. Gioco del pignone

9. Diametro del cerchio del passo di riferimento

10. Diametro esterno

11. Diametro della radice

12. Diametro del cerchio di base

13. Passo circolare

14. Passo diametrale normale

15. Spessore del dente circolare

16. Spessore del dente cordale

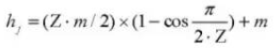

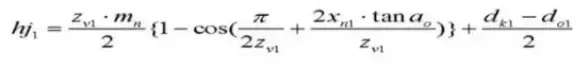

17. Altezza dei denti dell'astina dell'olio del cambio

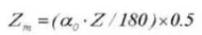

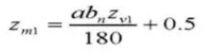

18. Numero di denti trasversali

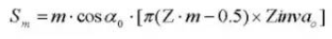

19. Spessore del dente trasversale

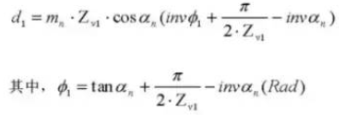

20. Diametro del perno

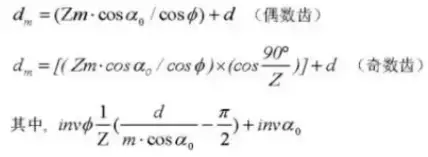

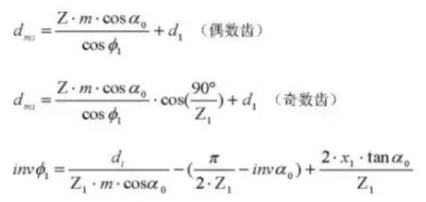

21. Dimensione di misura cilindrica

Formula per il calcolo degli ingranaggi cilindrici spostati (pignone ①, ingranaggio ②):

1. Profilo del dente del riduttore trasversale

2. Profilo del dente dell'utensile Rapporto di contatto

3. Modulo m

4. Angolo di pressione

5. Numero di denti Z

6. Profondità effettiva del dente

7. Tutta la profondità del dente

8. Gioco dell'ingranaggio C

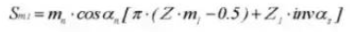

9. Rapporto di contatto trasversale X

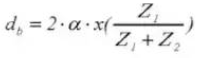

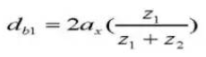

10. Distanza dal centro

11. Diametro del cerchio del passo di riferimento

12. Angolo di pressione di esercizio

13. Diametro del cerchio del passo

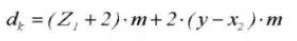

14. Diametro esterno

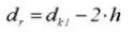

15. Addendum Diametro

16. Diametro del passo

17. Passo circolare

18. Passo diametrale normale

19. Spessore del dente circolare

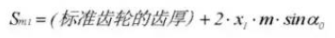

20. Spessore del dente cordale

21. Altezza del dente del calibro a corsoio dell'ingranaggio

22. Numero di denti trasversali

23. Spessore del dente trasversale

24. Diametro della punta

25. Dimensione di misura trasversale

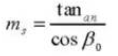

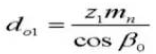

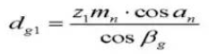

Formula per il calcolo degli ingranaggi elicoidali standard (sistema normale) (pignone ①, ingranaggio ②)

1. Profilo del dente del riduttore Standard

2. Sezione di riferimento del profilo del dente Sistema normale

3. Profilo del dente dell'utensile Ingranaggio elicoidale

4. Modulo

5. Angolo di pressione

6. Numero di denti

7. Direzione dell'elica

8. Profondità effettiva del dente

9. Tutta la profondità del dente

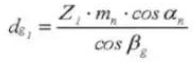

10. Angolo di pressione anteriore

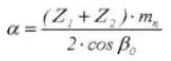

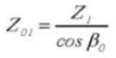

11. Distanza dal centro

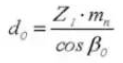

12. Diametro del cerchio del passo di riferimento

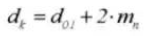

13. Diametro esterno

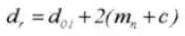

14. Diametro della radice

15. Diametro del passo

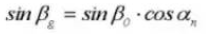

16. Angolo dell'elica sul cerchio di base

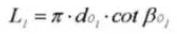

17. Piazzola

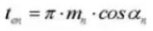

18. Passo circolare (sistema normale)

19. Passo diametrale normale (sistema normale)

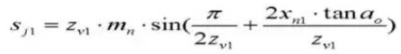

20. Spessore del dente circolare (sistema normale)

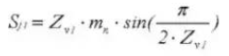

21. Numero equivalente di denti di una corona dentata standard

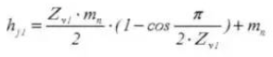

22. Spessore del dente cordale

23. Calibro a corsoio per ingranaggi Profondità del dente

24. Numero di denti trasversali

25. Spessore del dente trasversale

26. Diametro della punta

27. Dimensione di misura cilindrica

28. Gioco dell'ingranaggio f

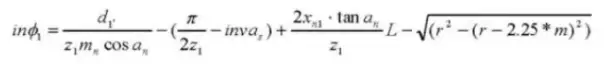

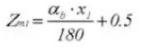

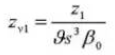

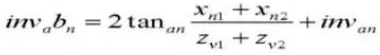

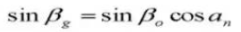

Formula per il calcolo degli ingranaggi elicoidali spostati (sistema normale) (pignone ①, ingranaggio ②):

1. Profilo del dente del riduttore spostato

2. Sezione di riferimento del profilo del dente Sistema normale

3. Profilo del dente dell'utensile Ingranaggio elicoidale

4. Modulo (sistema normale)

5. Angolo di pressione (sistema normale)

6. Numero di denti

7. Direzione dell'elica

8. Profondità effettiva del dente

9. Tutta la profondità del dente

10. Rapporto di contatto trasversale

11. Distanza dal centro

12. Modulo normale

13. Angolo di pressione anteriore (sistema normale)

14. Numero equivalente di denti di una corona dentata standard

15. Angolo di pressione normale del sistema

16. Diametro del cerchio del passo di riferimento

17. Diametro esterno

18. Diametro del passo dei denti a contatto

19. Diametro del passo

20. Angolo dell'elica sul cilindro base

21. Spessore del dente circolare

22. Spessore del dente cordale

23. Altezza del dente del calibro a corsoio dell'ingranaggio.

24. Numero di denti trasversali

25. Spessore del dente trasversale

26. Diametro del perno.

27. Dimensione di misura cilindrica