Vi siete mai chiesti come gli ingegneri assicurino precisione e accuratezza nella produzione? In questo blog post ci addentreremo nell'affascinante mondo delle tolleranze geometriche, un aspetto cruciale dell'ingegneria meccanica che consente la produzione di componenti di alta qualità. Attingendo all'esperienza di professionisti esperti, esploreremo i vari tipi di tolleranze e le loro applicazioni, fornendovi preziosi spunti per migliorare la vostra comprensione di questo complesso argomento. Preparatevi a scoprire i segreti per raggiungere la perfezione nel campo dell'ingegneria meccanica!

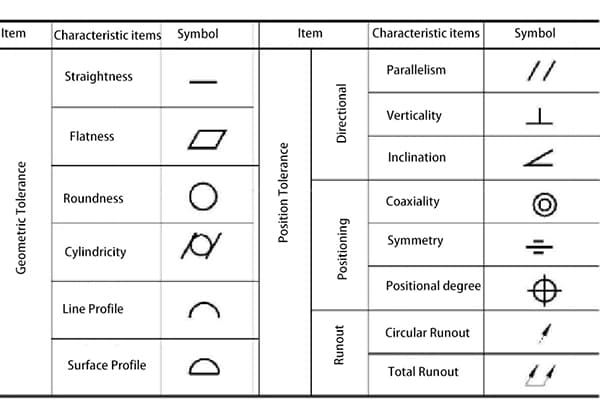

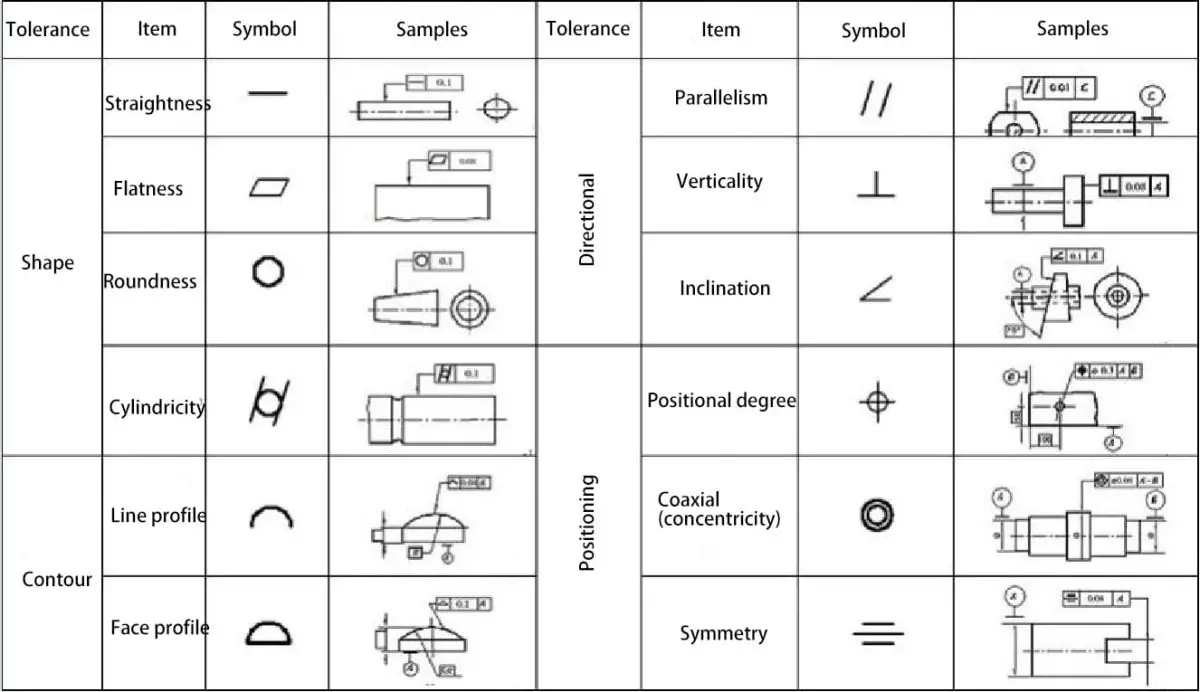

La tolleranza geometrica specificata dallo standard nazionale è suddivisa in due categorie: tolleranza geometrica e tolleranza di posizione, per un totale di 14 voci.

I loro nomi e simboli sono riportati nella tabella seguente.

Rettilineità - Tutti i punti si trovano su una linea retta, con una tolleranza specificata dalla regione tra due linee parallele.

Piattezza - Tutti i punti di una superficie si trovano su un piano, con una tolleranza specificata dalla regione tra due piani paralleli.

Rotondità - Tutti i punti di una superficie si trovano su una circonferenza, con una tolleranza specificata dalla regione compresa tra due cerchi concentrici.

Cilindricità - L'asse di tutti i punti di una superficie rotante è equidistante da un asse comune. La tolleranza di cilindricità definisce la regione di tolleranza formata da due cilindri concentrici, in cui la superficie rotante deve rientrare.

Tolleranza del profilo - Definisce il metodo di tolleranza per superfici irregolari, linee, archi o piani ordinari. Il profilo può essere applicato a un singolo elemento di linea o all'intera superficie di un pezzo. La tolleranza del profilo specifica il limite unico lungo il profilo effettivo.

Perpendicolarità - La superficie o l'asse è perpendicolare al piano o all'asse di riferimento. La tolleranza perpendicolare specifica una delle seguenti aree: l'area definita da due piani perpendicolari al piano o all'asse di riferimento, oppure l'area definita da due piani paralleli perpendicolari all'asse di riferimento.

Parallelismo - La superficie o l'asse e tutti i punti sono equidistanti dal piano o dall'asse di riferimento. Tolleranza del parallelismo specifica una delle seguenti: la regione definita da due piani o linee paralleli al piano o all'asse di riferimento, oppure la regione di tolleranza di cilindricità in cui l'asse è parallelo all'asse di riferimento.

Coassialità - L'asse di tutti gli elementi combinabili intersecanti della superficie rotante è l'asse comune dell'elemento di dato. La tolleranza di coassialità specifica la regione di tolleranza di cilindricità in cui l'asse è uguale all'asse dell'origine.

Tolleranza di posizione - La tolleranza di posizione definisce l'area in cui l'asse centrale o il piano centrale possono deviare dalla posizione effettiva (teoricamente corretta).

La dimensione di base stabilisce la posizione effettiva tra l'elemento dei dati e l'elemento interrelato. L'errore di posizione è la deviazione totale consentita tra l'elemento e la sua posizione corretta.

Per gli elementi cilindrici, come fori e diametri esterni, la tolleranza di posizione è solitamente il diametro della regione di tolleranza in cui deve cadere l'asse dell'elemento. Per gli elementi non circolari (come scanalature e sporgenze corte), la tolleranza di posizione è la larghezza totale dell'area di tolleranza in cui deve cadere il piano centrale dell'elemento.

Corse circolari - Fornisce un controllo sugli elementi di superficie circolari. Quando il pezzo ruota di 360 gradi, questa tolleranza viene applicata in modo indipendente a qualsiasi posizione di misura dell'elemento circolare e applicata alla tolleranza di deviazione circolare costruita intorno all'asse di riferimento, controllando la variazione accumulata di rotondità e coassialità.

Quando viene applicato a una superficie costruita verticalmente con l'asse di riferimento, controlla gli elementi circolari di elementi di superficie piana.

Deviazione totale - Fornisce un controllo composito su tutti gli elementi di superficie. Quando il pezzo ruota di 360 gradi, questa tolleranza viene applicata simultaneamente agli elementi circolari e allungati. Se applicata a una superficie costruita intorno all'asse di riferimento, la tolleranza totale controlla la variabilità accumulata di rotondità e cilindricità, rettilineitàcoassialità, angolo, conicità e profilo. Se applicato a una superficie costruita verticalmente con l'asse di riferimento, controlla la variabilità accumulata di perpendicolarità e rettilineità.

Feature - si riferisce ai punti, alle linee e alle superfici che costituiscono la geometria di un componente.

Elemento ideale - un elemento con significato geometrico.

Caratteristica effettiva - la caratteristica che esiste effettivamente sul componente, in genere rappresentata da una caratteristica misurata.

Elemento di riferimento: elemento utilizzato per determinare la direzione o la posizione dell'elemento misurato. Chiamato semplicemente riferimento, serve come base per determinare la relazione geometrica tra gli elementi. Comprende punti di riferimento, linee di riferimento e superfici di riferimento.

Elemento misurato - l'elemento che specifica la tolleranza di forma o di posizione.

Elemento centrale - punti, linee o superfici che hanno una relazione simmetrica con l'elemento.

Banda di tolleranza - limita la variazione delle caratteristiche reali di forma o posizione. È una regione definita da un determinato valore di errore massimo, determinato da dimensioni, forma, direzione e posizione".

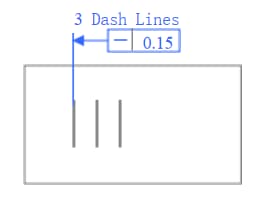

La banda di tolleranza è la regione compresa tra due linee/piani/cilindri paralleli, ecc. ad una distanza del valore di tolleranza t

Esempio 1

Ogni linea incisa deve trovarsi tra due linee parallele sulla superficie con un valore di tolleranza di 0,015 mm.

Esempio 2

Qualsiasi linea dell'elemento sulla superficie cilindrica deve trovarsi all'interno del piano assiale e tra due linee parallele a una distanza del valore di tolleranza di 0,02 mm.

Esempio di applicazione

Esempio 3

Qualsiasi linea dell'elemento sulla superficie cilindrica deve essere situata all'interno del piano assiale e tra due linee parallele con un valore di tolleranza di 0,04 mm entro 100 mm.

Esempio 4

Discussione: Come dobbiamo comprendere se vengono fornite tolleranze di rettilineità diverse in due direzioni sulla stessa superficie?

La banda di tolleranza è la regione compresa tra due piani paralleli a una distanza pari al valore di tolleranza t.

Rappresenta la forma effettiva degli elementi planari del componente, mantenendo la condizione di piano ideale.

Esempio 1

La superficie superiore deve essere posizionata all'interno di due piani paralleli con un valore di tolleranza di 0,1 mm.

Esempio 2

Qualsiasi intervallo 100×100 sulla superficie deve essere situato entro due piani paralleli con un valore di tolleranza di 0,1 mm.

Rappresenta la forma effettiva dell'elemento circolare sul componente e il suo centro mantiene una distanza uguale.

La banda di tolleranza è la regione compresa tra due cerchi concentrici con una differenza di raggio del valore di tolleranza t sulla stessa sezione trasversale.

Esempio 1

In qualsiasi sezione trasversale perpendicolare all'asse, il cerchio deve trovarsi tra due cerchi concentrici con un raggio di tolleranza di 0,02 mm.

Esempio 2

In qualsiasi sezione trasversale perpendicolare all'asse, il cerchio deve trovarsi tra due cerchi concentrici con un raggio di tolleranza di 0,02 mm.

Rappresenta la condizione in cui tutti i punti del contorno della superficie cilindrica del componente mantengono la stessa distanza dal suo asse.

La banda di tolleranza è la regione compresa tra due superfici cilindriche con una differenza di raggio del valore di tolleranza t sullo stesso asse.

Esempio 1

La superficie cilindrica deve trovarsi tra due superfici cilindriche con una differenza di raggio del valore di tolleranza di 0,05 mm sullo stesso asse.

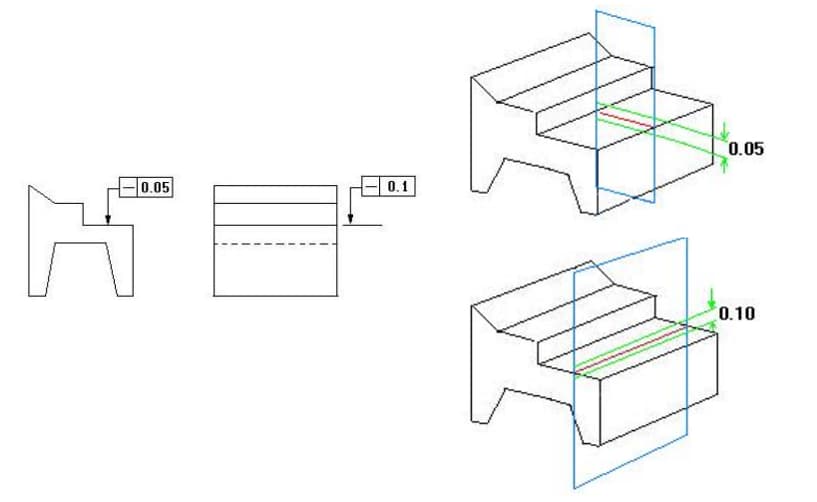

Rappresenta la condizione in cui l'elemento effettivamente misurato sul componente mantiene una distanza uguale dal riferimento.

Quando viene data una direzione, la banda di tolleranza è la regione compresa tra due piani paralleli a una distanza di valore di tolleranza t e parallela al piano (o linea, asse) di riferimento; quando vengono date due direzioni perpendicolari, è la regione all'interno di un prisma rettangolare con dimensioni di valori di tolleranza t1×t2 e parallelo all'asse di riferimento.

Esempio 1

La superficie superiore deve trovarsi tra due piani paralleli a una distanza di tolleranza di 0,05 mm e parallela al piano di riferimento.

Esempio 2

L'asse di ΦD deve essere situato tra due piani paralleli a una distanza del valore di tolleranza di 0,1 mm e verticalmente parallelo all'asse di riferimento Φ.

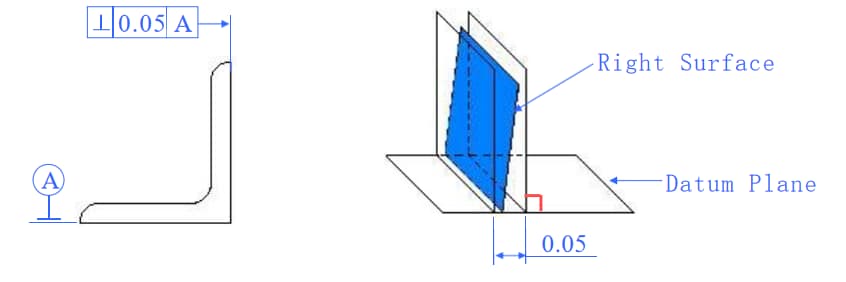

La tolleranza rappresenta la condizione in cui l'elemento effettivo sul pezzo è mantenuto a un angolo corretto di 90 gradi rispetto all'elemento di riferimento.

Quando viene data una direzione, la zona di tolleranza è la regione compresa tra due piani (o linee) paralleli, perpendicolari al piano (o alla linea, all'asse) di riferimento e separati da una distanza pari al valore di tolleranza t.

Quando sono date due direzioni reciprocamente perpendicolari, la zona di tolleranza è la regione all'interno di un parallelepipedo di dimensioni t1 × t2 che è perpendicolare all'asse di riferimento.

Esempio 1

La superficie destra deve trovarsi tra due piani paralleli perpendicolari al piano di riferimento e con una deviazione di 0,05 mm.

Esempio 2

La superficie sinistra deve essere compresa in una fascia di deviazione di 0,05 mm e tra due piani paralleli perpendicolari all'asse di riferimento.

Esempio 3

L'asse del cilindro d deve essere situato all'interno della superficie del cilindro perpendicolarmente al piano di riferimento con una tolleranza di diametro di 0,05 mm.

Esempio 4

L'asse del foro circolare E deve essere compreso tra due piani paralleli perpendicolari al piano di riferimento Z, con una deviazione di 0,06 mm.

Condizione corretta di due elementi sulla parte che mantiene un determinato angolo tra le loro direzioni relative.

All'interno di una direzione specifica, la zona di tolleranza è l'area compresa tra due piani (o linee) paralleli che si trovano a un angolo teorico corretto rispetto al piano di riferimento (o linea o asse) e a una distanza del valore di tolleranza t da esso.

Esempio 1

La superficie inclinata deve essere situata tra due piani paralleli con un angolo di 45 gradi rispetto al piano di riferimento e a una distanza di 0,08 mm da esso all'interno della zona di tolleranza.

Esempio 2

L'asse della caratteristica D deve trovarsi tra due piani paralleli con un angolo di 45 gradi rispetto all'asse di riferimento e a una distanza di 0,1 mm da esso all'interno della zona di tolleranza.

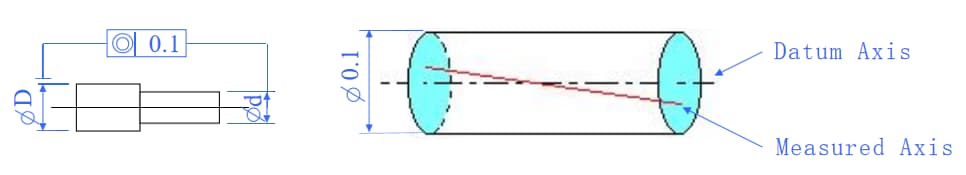

La concentricità è la condizione in cui l'asse misurato sul pezzo mantiene l'allineamento con l'asse di riferimento lungo la stessa linea retta.

La zona di tolleranza è l'area all'interno di un cilindro che ha un diametro pari al valore di tolleranza t ed è coassiale con l'asse di riferimento.

Esempio 1

L'asse della caratteristica D deve essere situato all'interno di un cilindro con un diametro di 0,1 mm e coassiale con l'asse dell'origine D all'interno della zona di tolleranza.

La simmetria è la condizione in cui due coppie di elementi simmetrici sul pezzo sono allineati sullo stesso piano.

La zona di tolleranza è l'area compresa tra due piani (o linee) paralleli che si trovano a una distanza del valore di tolleranza t dal piano centrale dell'origine (o linea centrale o asse) e che sono disposti simmetricamente rispetto ad esso.

Se vengono specificate due direzioni reciprocamente perpendicolari, la zona di tolleranza è la regione all'interno di un prisma a quattro lati la cui sezione trasversale è uguale ai valori di tolleranza t1 x t2.

Esempio 1

Il piano centrale della scanalatura deve essere situato tra due piani paralleli disposti simmetricamente rispetto al piano centrale dell'origine e a una distanza di 0,1 mm da esso all'interno della zona di tolleranza.

Esempio:

(1) Il centro del terminale deve essere raddrizzato.

(2) La deviazione massima di un lato dal centro della scanalatura non può superare 0,035 mm.

Domanda?

(1) Come si calcola l'offset T?

T=(b-a)/2

(2) Qual è la tolleranza di simmetria?

La tolleranza posizionale si riferisce all'accuratezza di punti, linee, superfici e altri elementi su un pezzo in relazione alla loro posizione ideale.

Zona di tolleranza:

(1) Tolleranza posizionale del punto: La zona di tolleranza è l'area all'interno di un cerchio o di una sfera con un diametro pari al valore di tolleranza t, centrata sulla posizione ideale del punto.

(2) Tolleranza posizionale della linea: Quando viene indicata una direzione, la zona di tolleranza è l'area compresa tra due piani (o linee) paralleli disposti simmetricamente intorno alla posizione ideale della linea e a una distanza pari al valore di tolleranza t. Se vengono indicate due direzioni perpendicolari, la zona di tolleranza è l'area all'interno di un prisma a quattro lati con una sezione trasversale di t1 X t2 e la linea d'asse del prisma coincidente con la posizione ideale della linea.

(3) Tolleranza posizionale della superficie: La zona di tolleranza è l'area compresa tra due piani paralleli disposti simmetricamente intorno alla posizione ideale della superficie e a una distanza pari al valore di tolleranza t.

Esempio 1

Il punto deve essere situato all'interno di un cerchio con un diametro del valore di tolleranza di 0,3 mm, e il centro del cerchio si trova nella posizione ideale dei punti determinati dai dati relativi A e B.

Sistema a tre piani di riferimento:

Tre piani di riferimento A, B e C reciprocamente perpendicolari costituiscono un sistema di piani di riferimento, comunemente noto come sistema dei tre piani di riferimento. È il punto di partenza per determinare le relazioni geometriche dei vari elementi sui pezzi.

Nel sistema dei tre piani di riferimento, i piani di riferimento sono ordinati in base alle loro funzioni.

Il più importante è il primo piano di riferimento (A), seguito dal secondo (B) e dal terzo (C).

Esempio 2

L'asse del foro deve essere situato all'interno di una superficie cilindrica con un diametro del valore di tolleranza di 0,1 mm e la linea dell'asse della superficie cilindrica deve coincidere con la posizione ideale dei punti delle coordinate relative A, B e C.

Esempio 3

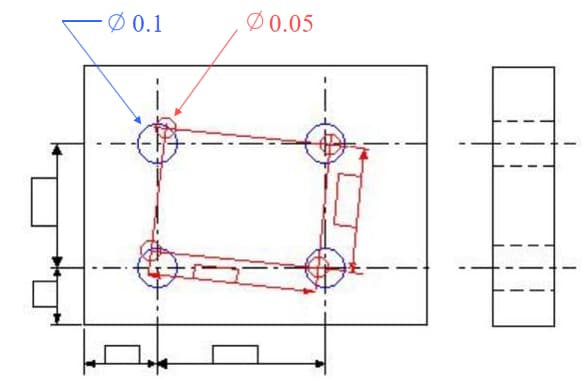

Tolleranza di posizione del composito.

Cornice geometrica:

È un grafico che mostra la corretta relazione geometrica tra un insieme di linee d'asse ideali o tra queste e il datum.

L'asse dei quattro fori D deve trovarsi all'interno della sezione di sovrapposizione di due zone di tolleranza cilindriche, una con un valore di tolleranza del diametro di 0,1 mm e l'altra con un valore di tolleranza del diametro di 0,05 mm. L'inquadramento geometrico delle quattro zone di tolleranza posizionale di 0,1 mm è determinato rispetto alle origini A, B e C. L'inquadramento geometrico delle quattro zone di tolleranza posizionale di 0,05 mm è orientato solo rispetto all'origine A.

Gli assi dei quattro fori D devono trovarsi all'interno della sezione di sovrapposizione di due zone di tolleranza cilindriche, una con un valore di tolleranza del diametro di 0,1 mm e l'altra con un valore di tolleranza del diametro di 0,05 mm. L'inquadramento geometrico delle quattro zone di tolleranza posizionale di 0,1 mm è determinato rispetto alle origini A, B e C. L'inquadramento geometrico delle quattro zone di tolleranza posizionale di 0,05 mm è orientato solo rispetto all'origine A.

Considerazioni: Confronto tra i due seguenti tipi di precisione posizionale.

Si riferisce alla condizione in cui la superficie rotante del pezzo è limitata all'interno della superficie di misura e mantiene la posizione specificata rispetto all'asse di riferimento.

(1) Deviazione radiale.

La zona di tolleranza è l'area compresa tra due cerchi concentrici con i loro centri sull'asse di riferimento, dove la differenza di raggio in qualsiasi piano di misura perpendicolare all'asse di riferimento è il valore di tolleranza t.

(2) Deviazione della faccia terminale.

La zona di tolleranza è la superficie cilindrica lungo la direzione della generatrice con una larghezza di t sul cilindro di misura in qualsiasi posizione del diametro coassiale con l'asse di riferimento.

Esempio 1

Deviazione radiale.

Quando la superficie cilindrica ruota intorno all'asse di riferimento senza alcun movimento assiale, la deviazione radiale in qualsiasi piano di misura non deve superare il valore di tolleranza di 0,05 mm.

La zona di tolleranza è l'area compresa tra due cerchi concentrici con i loro centri sull'asse di riferimento, dove la differenza di raggio in qualsiasi piano di misura perpendicolare all'asse di riferimento è il valore di tolleranza t.

Esempio 2

Deviazione della faccia terminale.

Quando il pezzo ruota attorno all'asse di riferimento senza alcun movimento assiale, il runout assiale in qualsiasi diametro di misura sulla faccia sinistra non deve superare il valore di tolleranza di 0,05 mm.

La zona di tolleranza è la superficie cilindrica lungo la direzione della generatrice con una larghezza di t sul cilindro di misura in qualsiasi posizione del diametro coassiale con l'asse di riferimento.

Si riferisce al runout uniforme lungo l'intera superficie misurata del pezzo durante la rotazione continua intorno all'asse di riferimento.

(1) Deviazione totale radiale.

La zona di tolleranza è l'area compresa tra due cilindri coassiali con l'asse di riferimento e aventi una differenza di raggio del valore di tolleranza t

(2) Deviazione totale della faccia terminale.

La zona di tolleranza è l'area compresa tra due piani paralleli perpendicolari all'asse di riferimento e aventi una distanza pari al valore di tolleranza t.

Esempio 1

Deviazione totale radiale.

Quando la superficie ruota continuamente intorno all'asse di riferimento senza alcun movimento assiale, mentre l'indicatore si muove linearmente parallelamente all'asse di riferimento, il runout lungo l'intera superficie non deve superare il valore di tolleranza di 0,02 mm.

La zona di tolleranza è l'area compresa tra due cilindri coassiali con l'asse di riferimento e aventi una differenza di raggio pari al valore di tolleranza t.

Esempio 2

Deviazione totale della faccia terminale.

Quando la faccia terminale ruota continuamente intorno all'asse di riferimento senza alcun movimento assiale, mentre l'indicatore si muove linearmente perpendicolarmente all'asse di riferimento, la deviazione lungo l'intera faccia terminale non deve superare il valore di tolleranza di 0,05 mm.

La zona di tolleranza è l'area compresa tra due piani paralleli perpendicolari all'asse di riferimento e aventi una distanza pari al valore di tolleranza t.