Vi siete mai chiesti perché alcuni ingranaggi si guastano nonostante una rettifica meticolosa? Questo articolo approfondisce il rischio nascosto di bruciature da rettifica nei denti degli ingranaggi della trasmissione. Spiega come le alte temperature durante la rettifica possono alterare la struttura del metallo, provocando crepe e riducendo le prestazioni. Scoprirete metodi pratici di rilevamento, tra cui un'analisi comparativa delle tecniche di incisione con acido, per garantire l'affidabilità e la longevità degli ingranaggi. Continuate a leggere per scoprire come proteggere i vostri sistemi di ingranaggi da queste minacce invisibili e migliorare i vostri processi produttivi.

La bruciatura da rettifica è il pericolo maggiore nella rettifica degli ingranaggi dopo il trattamento termico.

Sulla base della pratica, il presente documento propone un metodo di incisione acida per rilevare le bruciature da rettifica ed effettua una dimostrazione comparativa.

Lo scopo della rettifica degli ingranaggi dopo il trattamento termico è quello di correggere le deformazioni subite durante il trattamento termico, migliorare la precisione degli ingranaggi e ridurre la rumorosità.

Le prestazioni a fatica degli ingranaggi sono legate alla durezza superficiale, alla distribuzione delle tensioni superficiali e alla microstruttura della superficie del dente.

Le sollecitazioni di contatto durante il funzionamento dell'ingranaggio e il miglioramento della precisione di contatto tra i denti ingranati dopo la rettifica riducono la possibilità di concentrazione delle sollecitazioni di fatica di contatto, favorendo il miglioramento della durata della fatica di contatto.

Lo strato superficiale degli ingranaggi si brucia durante il processo di rettifica, riducendo notevolmente le prestazioni e la durata del prodotto, o addirittura non può essere utilizzato, causando gravi problemi di qualità.

Pertanto, da un lato, le imprese di produzione dovrebbero ridurre ed evitare le bruciature da macinazione implementando specifiche di processo corrette e scientifiche;

D'altra parte, è necessario rafforzare l'ispezione del processo di parti e componenti, individuare in tempo i pezzi non qualificati e monitorare le condizioni del processo di rettifica in tempo reale.

Durante la rettifica con una mola, quando l'alta temperatura istantanea (generalmente 900~1500 ℃) nell'area di rettifica supera la temperatura di cambiamento di fase, la struttura metallografica della superficie del pezzo cambia e alcune parti della maggior parte delle superfici si ossidano e si scoloriscono.

In questo modo si riduce la forza e durezza del metallo superficiale, accompagnata da tensioni residue e persino da microcricche.

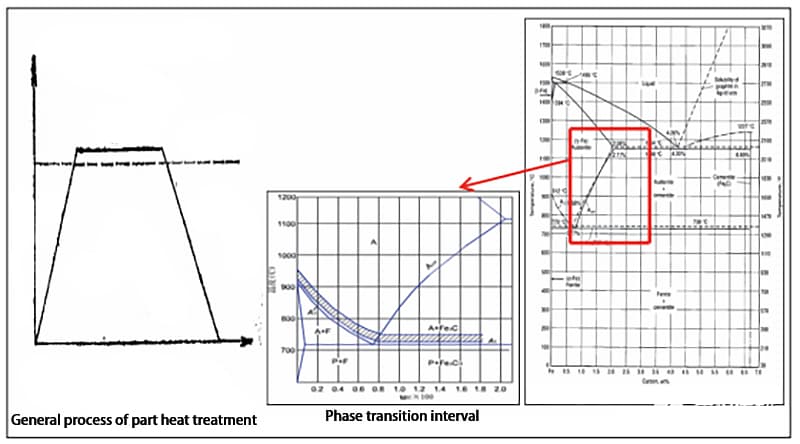

Questo fenomeno è chiamato "bruciatura da macinazione" e il processo è illustrato nella Fig. 1.

Quando la superficie di rettifica produce una temperatura elevata, se le misure di dissipazione del calore non sono buone, è facile che si verifichino fenomeni di tempra secondaria e di rinvenimento ad alta temperatura sulla superficie del pezzo.

Fig. 1 Bruciatura da macinazione

Dopo la rettifica, la struttura metallografica della superficie dell'ingranaggio si modifica e produce alcune conseguenze negative.

Cricche da spegnimento:

La temperatura istantanea dello strato superficiale del pezzo da rettificare supera AC1 727+(30~50) ℃ del tipo di acciaio, e la tempra secondaria martensite si forma sotto l'azione del refrigerante.

Sotto lo strato superficiale, a causa dell'ampio gradiente di temperatura e del breve tempo, si può formare solo una struttura di rinvenimento ad alta temperatura, che genererà una tensione di trazione tra lo strato superficiale e lo strato subsuperficiale, mentre lo strato superficiale è una tempra secondaria sottile e fragile. martensite.

Quando lo strato superficiale non è in grado di sopportare la tensione di trazione, si generano delle cricche.

Bruciatura da spegnimento:

Quando la temperatura nell'area di molatura supera la temperatura di trasformazione di fase AC1 727+(30~50) ℃, le aree locali sulla superficie del pezzo diventeranno austenitee quindi la martensite secondaria temprata apparirà in uno strato estremamente sottile sulla superficie a causa dell'effetto di raffreddamento rapido del refrigerante e della conduzione termica del pezzo.

Lo strato superficiale secondario è costituito da sorbite temperata con una durezza notevolmente ridotta, che prende il nome di bruciatura secondaria da spegnimento.

Bruciatura di ricottura:

Se la temperatura nell'area di rettifica supera la temperatura di cambiamento di fase e non c'è refrigerante che entri nell'area di rettifica, il metallo superficiale avrà una struttura ricotta e la durezza superficiale diminuirà drasticamente.

Questo tipo di ustione si chiama ricottura bruciare.

Bruciature da temperamento:

Quando la temperatura nella zona di rettifica è significativamente più alta della temperatura di tempra dell'acciaio, ma ancora inferiore alla temperatura di trasformazione di fase, la superficie del pezzo appare come una struttura di rammollimento di troostite o sorbite temperata.

Attualmente, i metodi di rilevamento delle bruciature da rettifica comprendono: metodo di osservazione del colore, metodo dell'incisione acida, metodo della microdurezza, metodo di rilevamento metallografico e metodo magnetoelastico (metodo del rumore di Barkhausen).

In base alla domanda effettiva e al processo di lavorazione, la nostra azienda seleziona il metodo di incisione acida per rilevare le bruciature da rettifica.

Il metodo di mordenzatura acida 1 (metodo di mordenzatura acida con soluzione di acido nitrico) comprende 11 fasi: prelavaggio → preriscaldamento → corrosione da lisciviazione acida (acido nitrico+soluzione di metanolo) → lavaggio → disidratazione → sbiancamento (acido cloridrico+soluzione di metanolo) → lavaggio → neutralizzazione → lavaggio → disidratazione → prevenzione della ruggine.

Metodo 1 La soluzione di mordenzatura acida deve essere preparata prima di ogni prova di mordenzatura acida per la macinazione.

Dopo la preparazione della soluzione, la concentrazione percentuale in volume dell'acido nella soluzione di mordenzatura acida deve essere misurata mediante titolazione di neutralizzazione acido-base.

Il colore dell'area di rinvenimento secondario va dal marrone chiaro al nero, cioè è più scuro del grigio uniforme della normale superficie di incisione con acido;

L'area di riacquisto è di colore grigio chiaro tendente al bianco con un contorno marrone chiaro tendente al nero;

Infine, è stato valutato il grado di ustione.

La classificazione delle ustioni si basa sull'area e sul grado di macinazione dell'ustione.

È suddivisa in 4 gradi, A, B, D ed E, come mostrato nella Fig. 2-5.

Di recente, il cliente ha consigliato di utilizzare la tecnologia dell'inibitore di scorie metodo 2 per la corrosione acida.

Il metodo di corrosione acida con soluzione di inibitore di scorie comprende sei fasi: pre-pulizia → preriscaldamento → corrosione con soluzione di acido nitrico (soluzione di acido nitrico+acqua+inibitore di scorie) → asciugatura → lavaggio → prevenzione della ruggine.

Processo di incisione acida:

Mettere le parti pulite in una soluzione di acido nitrico per la corrosione (soluzione di acido nitrico+acqua+inibitore di scorie), agitare continuamente le parti per un certo periodo di tempo, richiedere che la superficie formi una pellicola uniforme di ossido nero, estrarre le parti e lavarle, disidratarle, mettere le parti in una soluzione di candeggina (soluzione di acido cloridrico+metanolo) per la sbiancatura dopo la disidratazione, agitarle continuamente per alcuni secondi e la superficie otterrà un colore grigio uniforme, lavarle dopo l'estrazione.

Dopo la neutralizzazione, il risciacquo, la disidratazione e l'asciugatura, la superficie dei pezzi deve essere ispezionata visivamente per valutare se ci sono bruciature da molatura.

Il metodo di valutazione è lo stesso del metodo 1.

I due metodi di ispezione sopra descritti vengono confrontati in modo esaustivo.

Confronto tra le fasi: il metodo 2 ha meno fasi, è semplice e veloce, mentre il metodo 1 ha più fasi.

Quando la stessa parte viene imbevuta di acido per rilevare le ustioni, il metodo 2 è significativamente più conveniente del metodo 1.

Confronto economico: i reagenti chimici acido nitrico, acido cloridrico e metanolo utilizzati nel metodo 1 sono economici.

L'additivo anti scorie Smut 100 utilizzato nel metodo 2 è di 25 kg per barile, con un costo di circa 30000 yuan.

Per le sue caratteristiche, consultare la tabella.

Tabella Anti Smut100 Caratteristiche

|

Anti Smut100 è un additivo anti-scoria per la soluzione di mordenzatura con acido nitrico. |

|

|

Caratteristiche del prodotto |

Limita l'adesione di residui sulla superficie del pezzo durante l'incisione con acido nitrico; Molto stabile in acido nitrico; Facilmente solubile in soluzione; Ottima bagnabilità. |

|

Applicazione |

Anti Smut100 è raccomandato per diverse soluzioni di incisione con acido nitrico (ad esempio per l'ispezione di incisioni ad alta resistenza). acciaio legato parti); L'inibitore di scorie Anti Smut100 deve essere sciolto nella soluzione di mordenzatura a temperatura ambiente e leggermente mescolato manualmente per ottenere una miscela uniforme; Le composizioni tipiche della soluzione mordenzante di tempra sono le seguenti: 03%~5% V/V acido nitrico; 3%~5% inibitore di scorie; Il resto è acqua. |

In base all'utilizzo annuale, il costo del metodo 2 è ancora molto più alto.

In sintesi, si conclude che il metodo ha meno fasi, abbrevia il processo di rilevamento, risparmia tempo di rilevamento, migliora l'efficienza di rilevamento, ha una maggiore sensibilità all'incisione acida e utilizza meno sostanze chimiche.

L'uso della soluzione acquosa di acido nitrico è prolungato e la soluzione può essere utilizzata per 4-6 mesi una volta preparata.

Si raccomanda di utilizzare questo metodo per i prodotti con requisiti di ispezione rigorosi nell'industria aerospaziale.

Il metodo 1 prevede un po' più di processi, un tempo di rilevamento un po' più lungo e un breve tempo di servizio della soluzione.

Dopo un certo periodo di tempo, la soluzione diventa torbida e deve essere sostituita frequentemente.

Inoltre, la percentuale di volume della soluzione deve essere rilevata ogni volta e la sensibilità non è così elevata come quella del Metodo 2.

È generalmente adatto per l'ispezione di routine delle imprese che producono ingranaggi per automobili.

La bruciatura da rettifica è il pericolo maggiore nella rettifica degli ingranaggi dopo il trattamento termico, che deve essere superato per evitare problemi di qualità post-vendita.

Il metodo dell'incisione acida è un metodo relativamente semplice, scientifico e standardizzato per rilevare le bruciature da molatura.

Rispetto alle fasi di rilevamento, il metodo consente di risparmiare lavoro, è veloce e più sensibile;

Dal punto di vista economico, il metodo 1 è economico e pratico.

Ogni azienda può scegliere in base alle proprie esigenze.