Vi siete mai chiesti come fanno le apparecchiature critiche in ambienti ad alta pressione a mantenere un funzionamento affidabile? Le guarnizioni per gas a secco sono gli eroi non celebrati che assicurano un funzionamento regolare e prevengono le perdite. In questo articolo ci immergeremo nel mondo delle tenute a secco, esplorandone i principi di funzionamento, i vantaggi e le applicazioni. Il nostro esperto ingegnere meccanico vi guiderà alla scoperta di questa affascinante tecnologia, fornendovi preziose indicazioni ed esempi reali. Preparatevi a scoprire come le tenute a secco stanno rivoluzionando diversi settori industriali!

La tenuta a gas a secco è un nuovo tipo di tenuta per alberi senza contatto sviluppata alla fine degli anni '60 sulla base dei cuscinetti lubrificati a gas, di cui le guarnizioni a spirale sono l'esempio più tipico.

Dopo anni di ricerche, la John Crane Company negli Stati Uniti è stata la prima a introdurre prodotti di tenuta a secco per uso industriale.

La pratica ha dimostrato che le tenute a secco per gas offrono molti vantaggi rispetto alle tradizionali tenute meccaniche a contatto. Sono utilizzate principalmente in oleodotti, piattaforme offshore, raffinerie e nell'industria petrolchimica e sono adatte a qualsiasi sistema di trasmissione del gas.

Le tenute per gas a secco sono tenute senza contatto, non limitate dal valore PV, e sono particolarmente adatte per i grandi compressori centrifughi in condizioni di alta velocità e alta pressione. L'avvento delle tenute a secco per gas rappresenta un progresso rivoluzionario nella tecnologia di tenuta, in quanto risolve le sfide della tenuta a gas senza le limitazioni dell'olio di lubrificazione delle tenute.

Inoltre, i loro sistemi di controllo del gas richiesti sono molto più semplici rispetto ai sistemi ad olio delle tenute a film.

Inoltre, l'avvento delle tenute per gas secco ha modificato i concetti di tenuta tradizionali, integrando organicamente la tecnologia delle tenute per gas secco con i principi delle tenute a barriera.

Il nuovo concetto di "utilizzo del gas come sigillante" sostituisce il tradizionale concetto di "guarnizioni liquide o gas", garantendo l'assenza di perdite di qualsiasi mezzo di tenuta. Ciò rende le tenute a secco di gas ampiamente applicabili nel campo delle tenute per alberi di pompe.

La tabella seguente confronta i tassi di perdita delle guarnizioni a secco per gas dei compressori con altre guarnizioni comuni:

| Tipo di tenuta | parametro | Tasso di perdita (Nm)3/min) | ||

| Guarnizione di lubrificazione a gas | Guarnizione di gas a secco | Profondità della scanalatura 5 µm | 0.025 | |

| Guarnizione ad anello in carbonio | Quattro gruppi, larghezza 10 mm con uno spazio di 0,05 mm | 0.37 | ||

| Guarnizione a labirinto | Numero di denti 15 | 1.82 | ||

| Guarnizione a film d'olio | Quantità di perdite di olio di tenuta | |||

| Fine media (L/min) | Fine atmosferica (L/min) | |||

| Guarnizione ad anello flottante | 2 gruppi, ciascuno largo 20 mm, con uno spazio di 0,05 mm | 0.12 | 0.6 | |

| tenuta meccanica | Spessore del film d'olio 1 µm | 0.0012 | 0.0017 | |

Condizioni di prova per l'unità sperimentale: diametro dell'albero di 140 mm, velocità di 5000 giri/min, pressione del gas di processo di 0,6 MPa e pressione dell'olio di tenuta (gas) di 0,75 MPa.

Rispetto alle tradizionali tenute meccaniche a contatto, le tenute a secco offrono i seguenti vantaggi principali:

Rispetto alle altre tenute meccaniche, le tenute a secco per gas hanno una struttura fondamentalmente simile. La differenza principale è che un anello di tenuta di una guarnizione a secco di gas presenta scanalature poco profonde uniformemente distribuite. Queste scanalature consentono alla tenuta di funzionare in uno stato di non contatto generando un effetto di pressione fluidodinamica durante la rotazione, separando le superfici di tenuta.

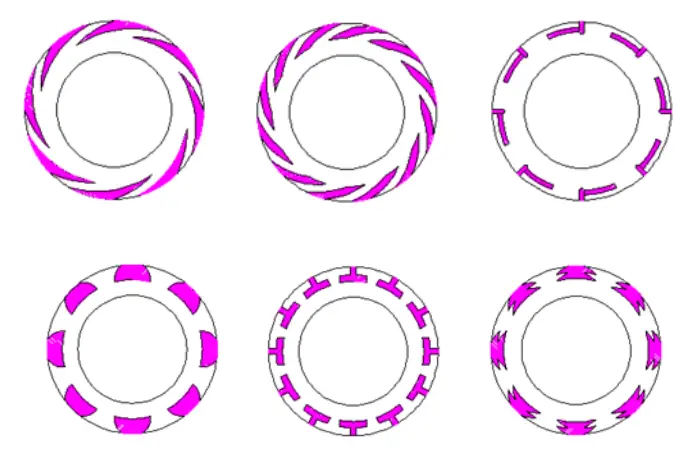

Le forme delle scanalature sulla superficie di tenuta delle tenute per gas a secco sono principalmente classificate in monodirezionali e bidirezionali.

Le scanalature monodirezionali sono le più utilizzate nelle unità di compressione attuali. Possono essere utilizzate solo in unità con rotazione unidirezionale, generando una forza di apertura nella direzione richiesta; se invertita, la forza di apertura negativa può danneggiare la tenuta.

Tuttavia, rispetto alle scanalature bidirezionali, possono generare maggiori forze di apertura e rigidità del film di gas, offrendo una maggiore stabilità e una prevenzione più affidabile del contatto tra le facce, utilizzabile quindi a velocità molto basse e in presenza di vibrazioni significative.

Sono comuni anche le scanalature bidirezionali. Questo tipo di scanalatura non ha requisiti direzionali e può essere utilizzata sia per rotazioni in avanti che in retromarcia senza danneggiare la tenuta. Il campo di applicazione è più ampio di quello delle scanalature monodirezionali, ma la stabilità e la resistenza alle interferenze sono inferiori.

Attraverso ripetuti esperimenti e studi comparativi su vari tipi di scanalature delle tenute a secco per gas, è stato confermato che il design della scanalatura elicoidale offre la massima rigidità del film di gas con perdite minime, ottenendo il miglior rapporto di tenuta. Di seguito viene fornita un'introduzione dettagliata a questo tipo di scanalatura.

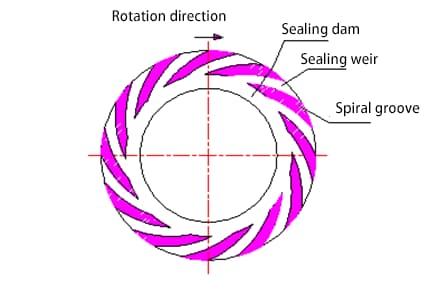

Il diagramma sottostante illustra una tipica tenuta a secco per gas con scanalature elicoidali sulla superficie di tenuta, con una profondità inferiore a 10 micrometri. Quando la tenuta funziona, il gas sigillato viene attirato tangenzialmente nelle scanalature elicoidali, muovendosi radialmente dal diametro esterno verso il centro (cioè il lato a bassa pressione), limitato dalla diga di tenuta dal fluire verso il lato a bassa pressione.

Il gas viene compresso mentre si muove lungo la forma variabile della sezione trasversale delle scanalature elicoidali, creando un'area di alta pressione localizzata alla radice della scanalatura, separando le facce terminali di pochi micrometri per formare un film di gas di un certo spessore.

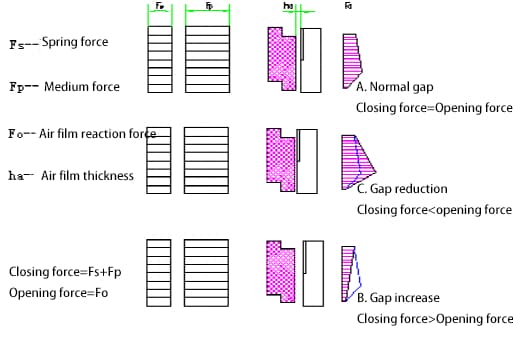

Con questo spessore del film di gas, la forza di apertura generata dall'azione del film di gas si bilancia con la forza di chiusura generata dalla molla e dalle forze medie, consentendo alla tenuta di funzionare senza contatto. Il film di gas che si forma tra le superfici di tenuta della tenuta a secco ha una certa rigidità positiva, che garantisce la stabilità del funzionamento della tenuta. Per ottenere il necessario effetto di pressione dinamica del fluido, le scanalature di pressione dinamica devono essere posizionate sul lato ad alta pressione.

Il diagramma qui sopra mostra le forze che agiscono su una tenuta a secco a scanalatura elicoidale, illustrando come la rigidità del film di gas garantisca la stabilità del funzionamento della tenuta. In condizioni normali, la forza di chiusura della tenuta è uguale alla forza di apertura.

Quando si verificano disturbi esterni (ad esempio, fluttuazioni di processo o operative), che portano a una diminuzione dello spessore del film di gas, la forza di taglio viscosa del gas aumenta, potenziando l'effetto di pressione dinamica del fluido generato dalle scanalature elicoidali, aumentando così la pressione del film di gas e la forza di apertura per mantenere l'equilibrio delle forze e riportare la guarnizione alla fessura originale; al contrario, se la guarnizione è disturbata e lo spessore del film di gas aumenta, l'effetto di pressione dinamica generato dalle scanalature elicoidali si indebolisce, riducendo la pressione del film di gas e la forza di apertura, consentendo alla guarnizione di tornare alla fessura originale.

Pertanto, fintanto che si trova all'interno del range di progettazione, quando vengono eliminati i disturbi esterni, la tenuta può sempre tornare alla sua distanza di lavoro progettata, il che significa che la tenuta a secco di gas ha una funzione di autoregolazione che garantisce un funzionamento stabile e affidabile.

Il principale indicatore della stabilità della tenuta è la rigidità del film di gas generato, che è il rapporto tra la variazione della forza del film di gas e la variazione dello spessore del film di gas. Maggiore è la rigidità del film di gas, più forte è la resistenza alle interferenze della tenuta e più stabile è il suo funzionamento.

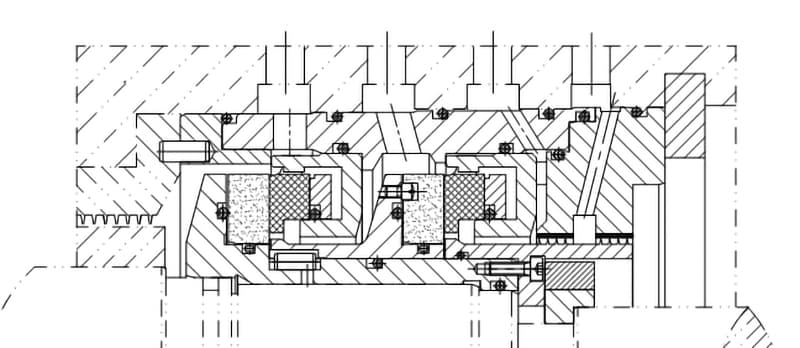

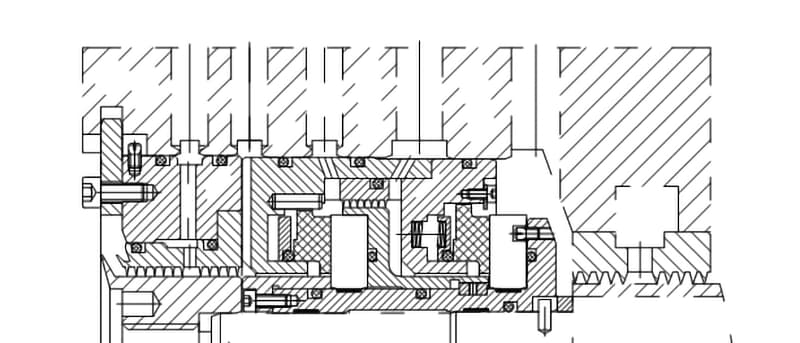

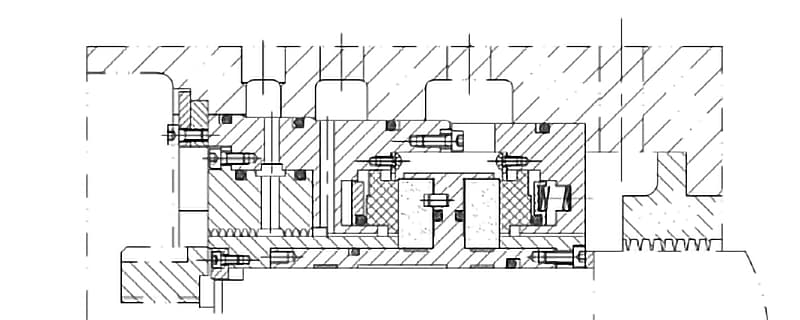

Esistono diverse forme strutturali complessive di guarnizioni per gas a secco adatte a varie condizioni di lavoro. In pratica, le tenute per gas a secco utilizzate nei compressori centrifughi comprendono principalmente le seguenti quattro strutture:

La guarnizione monofacciale è utilizzata principalmente per i gas non pericolosi, cioè in situazioni in cui è ammessa una piccola perdita del gas di processo nell'atmosfera. Il gas utilizzato per la tenuta è il gas di processo stesso. Questo tipo è comunemente utilizzato in unità di importazione nazionale, come i compressori di anidride carbonica.

La tenuta a secco tandem per gas è una struttura di tenuta con un'elevata affidabilità operativa, tipicamente applicata nei casi in cui sono ammesse piccole perdite di gas medio nell'atmosfera. È ampiamente utilizzata nelle unità introdotte delle imprese petrolchimiche.

Una tenuta a secco tandem può essere considerata come due o più serie di tenute a secco collegate nella stessa direzione da un capo all'altro. Analogamente alla struttura monofacciale, il gas di tenuta è il gas di processo stesso. In genere, si utilizza una struttura a due stadi in cui il primo stadio (tenuta primaria) sopporta l'intero carico e l'altro stadio funge da tenuta di riserva senza sopportare perdite di carico.

Il gas di processo che fuoriesce dalla tenuta primaria viene introdotto in una torcia per la combustione. Una piccolissima quantità di gas di processo incombusto fuoriesce attraverso la tenuta secondaria e viene sfiatata in modo sicuro.

In caso di guasto della tenuta primaria, la tenuta secondaria funge da tenuta di sicurezza ausiliaria, impedendo la fuoriuscita massiccia del fluido di processo nell'atmosfera.

Quando non è consentita la fuoriuscita del fluido di processo nell'atmosfera, né la fuoriuscita del gas tampone nel fluido di processo, è possibile aggiungere una tenuta a labirinto intermedia tra i due stadi di una struttura tandem.

Questa struttura è utilizzata per gas infiammabili, esplosivi e pericolosi, senza perdite esterne. Ne sono un esempio i compressori di H2, i compressori di gas naturale ad alto contenuto di H2S, i compressori di etilene, propilene e ammoniaca.

Oltre al gas di processo, questa struttura richiede anche un ulteriore percorso di azoto come gas di tenuta per la tenuta secondaria. Il gas di processo fuoriuscito dalla tenuta primaria viene interamente introdotto in una torcia per la combustione con azoto gassoso.

Tutti i gas che fuoriescono nell'atmosfera attraverso la tenuta secondaria sono azoto. In caso di guasto della tenuta primaria, la tenuta secondaria funge anche da tenuta ausiliaria di sicurezza. Questa struttura è relativamente complessa, ma grazie alla sua massima affidabilità è diventata la configurazione standard delle tenute per alberi di compressori centrifughi a media e alta pressione.

La tenuta bifacciale equivale a due tenute monofacciali disposte faccia a faccia, a volte condividendo un anello rotante. È adatta a condizioni senza sistemi di svasatura, dove è ammessa una piccola perdita di gas di tenuta nel fluido di processo. L'introduzione di azoto gassoso tra le due serie di guarnizioni forma un sistema di tenuta bloccante affidabile.

La pressione dell'azoto gassoso è controllata in modo da mantenere sempre un livello leggermente superiore alla pressione del gas di processo (0,2-0,3MPa), garantendo che la direzione delle perdite di gas sia sempre verso il fluido di processo e l'atmosfera, evitando così che il gas di processo si disperda nell'atmosfera. La struttura di tenuta a doppia faccia è utilizzata principalmente per i gas tossici, infiammabili ed esplosivi a bassa pressione.

Le tenute per gas a secco funzionano con facce senza contatto durante il funzionamento, ma si verificano brevi contatti durante le fasi di avvio e di arresto, che richiedono l'uso di materiali resistenti all'usura per le superfici di accoppiamento.

I materiali per le coppie di attrito nelle tenute a secco includono tipicamente materiali con bassi coefficienti di espansione termica, elevato modulo elastico, resistenza alla trazione, conducibilità termica e durezza, come SiC o carburo cementato per la faccia dura e grafite impregnata o SiC per la faccia morbida. Le scanalature dinamiche sono generalmente lavorate sulla superficie dell'anello dinamico.

Poiché la struttura delle tenute a secco non è significativamente diversa da quella delle tenute meccaniche convenzionali, la progettazione delle tenute a secco si concentra principalmente sui parametri delle forme delle scanalature sulle facce della tenuta. Il fondamento teorico delle tenute a secco si basa sui principi dei cuscinetti reggispinta con scanalatura a spirale, aderendo all'equazione di Reynolds e alle equazioni di Navier-Stokes.

La nostra azienda utilizza il metodo degli elementi finiti per i calcoli numerici, con un software proprietario sviluppato internamente per calcolare la distribuzione della pressione del film di gas sulla superficie di tenuta scanalata a spirale, determinando ulteriormente la capacità di carico, la rigidità del film di gas e il tasso di perdita di gas della tenuta a secco.

La stabilità e l'affidabilità del funzionamento della tenuta a secco dipendono dalla rigidità del film di gas sulla superficie di tenuta. L'impatto dei parametri di processo e dei parametri strutturali della scanalatura a spirale sulle prestazioni della tenuta si riflette principalmente nel loro effetto sulla rigidità del film di gas; maggiore è la rigidità, migliore è la stabilità della tenuta.

Oltre a considerare la rigidità del film di gas, la nostra azienda si concentra anche sul tasso di perdita della guarnizione, puntando al massimo rapporto possibile tra rigidità e perdita. Ciò significa che la guarnizione possiede sia un'elevata rigidità che un basso tasso di perdita. Solo le tenute per gas secco con il massimo rapporto rigidità/perdita e una significativa rigidità del film di gas possono garantire un funzionamento stabile e ideale a lungo termine.

I parametri strutturali delle scanalature a spirale che influenzano la rigidità del film di gas includono la profondità della scanalatura, l'angolo di spirale, il numero di scanalature, il rapporto tra larghezza della scanalatura e larghezza dello stramazzo e il rapporto tra lunghezza della scanalatura e lunghezza della diga, che richiedono l'ottimizzazione mediante software specializzati. I parametri di processo che influenzano la rigidità del film di gas includono:

Per garantire l'affidabilità delle operazioni di tenuta a secco, ogni set è dotato di un sistema di monitoraggio e controllo adeguato. Questo sistema mantiene la tenuta in funzione nel suo stato di progettazione ottimale. In caso di guasto della tenuta, il sistema attiva rapidamente un allarme, consentendo al personale di manutenzione di risolvere il problema tempestivamente.

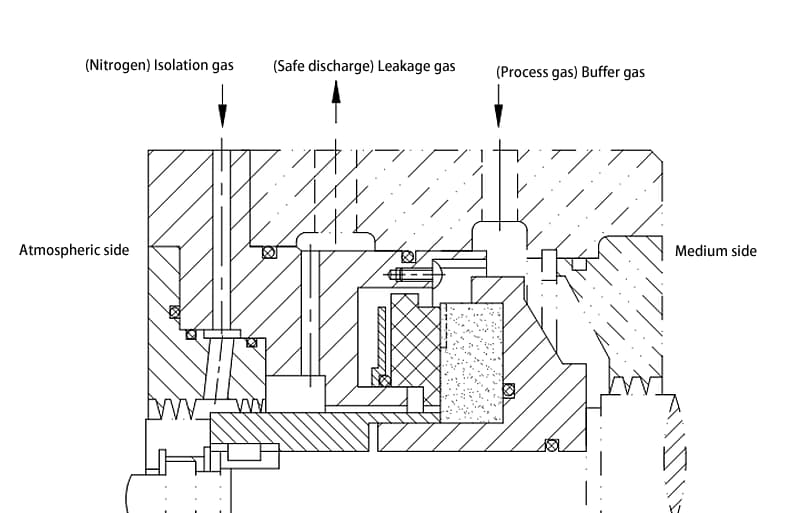

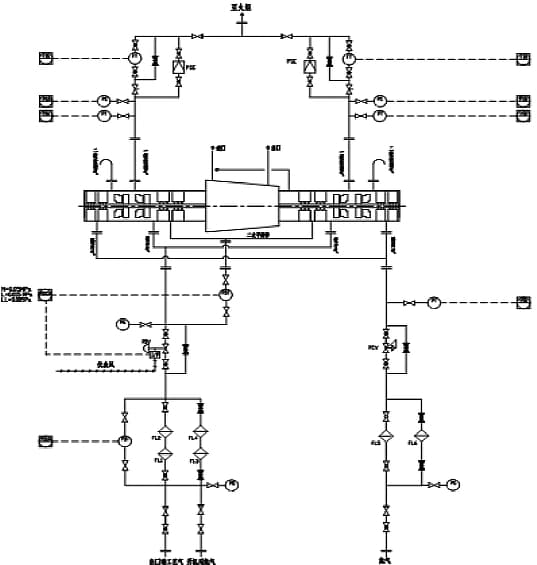

Qui presenteremo un tipico sistema di tenuta a secco tandem.

Lo schema sottostante illustra il sistema. In condizioni normali, un flusso di gas viene prelevato dall'uscita dell'unità e passa attraverso due stadi di filtrazione (con una precisione di 3μm), ottenendo un gas secco e pulito. Questo gas serve come tampone per la tenuta a gas secco, entrando nella camera di tenuta.

La pressione è controllata in modo da essere leggermente superiore alla pressione del gas di processo di riferimento durante le normali operazioni (in genere 50KPa), evitando che impurità come la polvere e l'olio di condensa presenti nel gas di processo non raffinato entrino nella superficie della tenuta, che potrebbero influire negativamente sulle prestazioni della tenuta a secco. Il sistema impiega un trasmettitore di pressione differenziale per misurare la differenza di pressione tra il gas tampone e il gas di riferimento.

Il segnale controlla una valvola di regolazione pneumatica a membrana situata all'ingresso del gas tampone, regolando la pressione di ingresso per mantenere una pressione differenziale costante con il gas di riferimento. La maggior parte del gas tampone che entra nella camera di tenuta ritorna al gas di processo attraverso una tenuta a labirinto.

Una piccola parte fuoriesce attraverso la tenuta del gas secco del primo stadio, detta gas di perdita del primo stadio. La maggior parte di questo gas viene bruciata in sicurezza in una torcia.

Un film di gas stabile, essenziale per un funzionamento ideale a lungo termine, può formarsi solo in presenza di una giusta differenza di pressione. Il sistema ottiene questo risultato installando una valvola a farfalla all'uscita del gas di perdita del primo stadio, regolando l'apertura della valvola per generare la contropressione appropriata. Questa valvola serve anche a limitare le perdite in caso di rottura della guarnizione del primo stadio.

Inoltre, l'azoto gassoso viene introdotto come gas isolante attraverso un filtro e una valvola di riduzione della pressione in una successiva tenuta a labirinto. La sua pressione è leggermente superiore alla pressione dell'olio della scatola del cuscinetto (di solito la pressione atmosferica), creando un sistema di tenuta bloccante affidabile.

In questo modo si garantisce che l'olio di lubrificazione proveniente dalla scatola del cuscinetto non penetri nella tenuta a secco e si evita che il gas di processo residuo contamini l'olio di lubrificazione nell'area del cuscinetto.

Una parte del gas di isolamento entra nella scatola dei cuscinetti, mentre il resto si mescola con la piccola quantità di gas di processo non bruciata dal gas di perdita del primo stadio, denominato gas di perdita del secondo stadio. Questo può essere espulso in modo sicuro nell'atmosfera come gas innocuo per l'ambiente.

Il metodo principale per determinare se la tenuta funziona correttamente è il monitoraggio delle perdite di gas del primo stadio. Se si verifica un'anomalia, la pressione e la portata del gas di tenuta a secco del primo stadio aumenteranno in modo significativo.

Se raggiunge un valore di allarme elevato predeterminato, un trasmettitore di pressione invia un segnale alla sala di controllo, attivando un segnale di allarme. Questo avverte gli operatori di controllare se la pressione del sistema di controllo rientra nell'intervallo previsto.

Quando la quantità di gas fuoriuscito raggiunge un valore di allarme estremamente elevato, indica che la tenuta del gas secco si è guastata, innescando un arresto del sistema per evitare danni alle apparecchiature.

Le guarnizioni per gas a secco sono componenti altamente precisi che richiedono particolare attenzione durante l'installazione, lo smontaggio e l'uso. In genere si consigliano le seguenti precauzioni:

Le tenute per gas a secco, progettate per un'ampia gamma di applicazioni, in genere non richiedono manutenzione in condizioni normali.

Tuttavia, è essenziale monitorare quotidianamente le perdite della guarnizione. Un aumento delle perdite può indicare un potenziale guasto della guarnizione e occorre prestare attenzione ai seguenti aspetti:

Dopo numerose ricerche e prove, le tenute a secco per gas sono state ampiamente adottate nelle applicazioni industriali. Le crescenti esigenze dell'industria moderna in termini di efficienza energetica, riduzione dei consumi e tutela dell'ambiente hanno reso necessarie l'affidabilità, la riduzione al minimo delle perdite, la longevità e la stabilità di funzionamento delle tenute per alberi dei compressori centrifughi, che trasportano grandi volumi di gas pericolosi.

Rispetto alle tradizionali tenute meccaniche a contatto, le tenute a secco offrono vantaggi ineguagliabili: maggiore durata, assenza di perdite del fluido di processo e minori costi di manutenzione. Questi vantaggi sono in linea con gli obiettivi perseguiti dai vari tipi di tenute per alberi.

Le tenute per gas a secco possono essere installate e applicate con successo a compressori centrifughi, pompe centrifughe, reattori e altre apparecchiature, a condizione che siano soddisfatte le due condizioni seguenti: