Vi siete mai chiesti come sia possibile incidere con tanta precisione disegni intricati su vari materiali? Questo articolo si addentra nell'affascinante mondo delle macchine per l'incisione laser, illustrandone il funzionamento, le misure di sicurezza e le caratteristiche principali. Dai suggerimenti per l'installazione alle regolazioni della messa a fuoco, si potranno ottenere informazioni per massimizzare l'efficienza e garantire la sicurezza quando si lavora con questi dispositivi ad alta tecnologia. Preparatevi a esplorare gli elementi essenziali e le complessità dell'incisione laser, per garantire che i vostri progetti siano impeccabili.

★ Prima di utilizzare l'apparecchiatura, l'utente deve leggere attentamente il presente manuale operativo e attenersi scrupolosamente alle procedure operative.

★ La lavorazione al laser può comportare dei rischi. Gli utenti devono valutare attentamente se l'oggetto da lavorare è adatto alle operazioni laser.

★ L'oggetto lavorato e le sue emissioni devono essere conformi alle leggi e alle normative locali.

★ Questa apparecchiatura utilizza un laser di classe 4 (laser intensivo). radiazione laser) che possono causare i seguenti incidenti:

1. Accendere i materiali infiammabili nelle vicinanze.

2. Durante lavorazione laserA seconda dell'oggetto da trattare, possono essere generate altre radiazioni e gas tossici o nocivi.

3. L'esposizione diretta alle radiazioni laser può causare danni fisici.

Pertanto, il luogo in cui viene utilizzata l'apparecchiatura deve essere dotato di attrezzature antincendio e l'accumulo di oggetti infiammabili o esplosivi intorno alla postazione di lavoro e all'apparecchiatura è severamente vietato. La ventilazione deve essere mantenuta in ogni momento.

L'ambiente in cui si trova l'apparecchiatura deve essere asciutto, privo di inquinamento, vibrazioni, elettricità forte e interferenze magnetiche. La temperatura dell'ambiente operativo deve essere compresa tra 10-35°C e l'umidità deve essere di 5-95% (senza condensa).

★ La tensione di esercizio dell'apparecchiatura è di 220 V CA, 50 Hz. Non accendere la macchina quando la tensione di rete è instabile o non corrispondente.

★ La macchina per incidere e tutte le apparecchiature collegate devono essere messe a terra in modo sicuro prima del funzionamento.

Quando l'apparecchiatura è accesa, deve essere sorvegliata da una persona dedicata. In caso di anomalia, tutte le alimentazioni devono essere immediatamente interrotte e devono essere prese le misure necessarie. Tutte le alimentazioni devono essere interrotte prima di uscire e l'uscita non autorizzata è severamente vietata.

★ Non collocare oggetti a riflessione totale o diffusa irrilevante nell'apparecchiatura per evitare che riflessi laser sul corpo umano o su oggetti infiammabili.

★ L'apparecchiatura deve essere tenuta lontana da dispositivi elettrici sensibili alle interferenze elettromagnetiche, poiché l'apparecchiatura può generare interferenze elettromagnetiche.

★ All'interno dell'apparecchiatura laser sono presenti tensioni elevate o altri potenziali pericoli. Lo smontaggio da parte di non professionisti è severamente vietato.

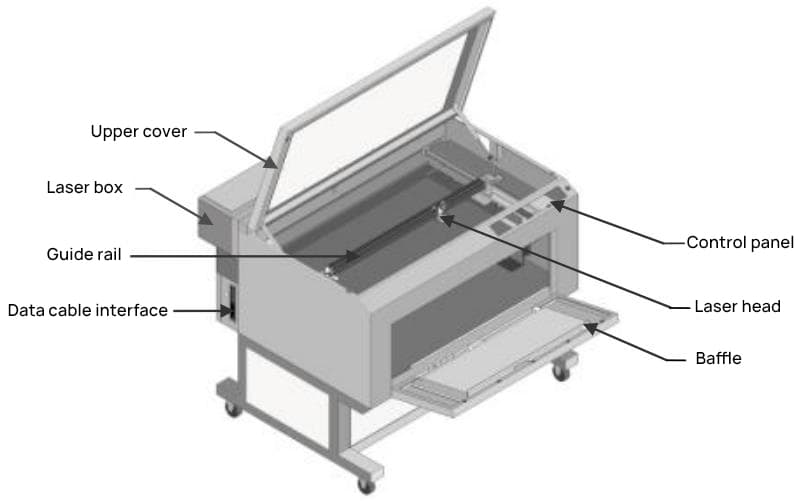

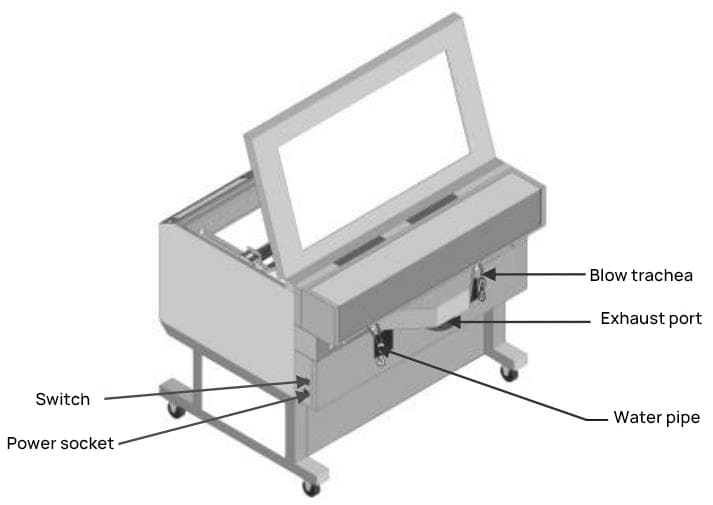

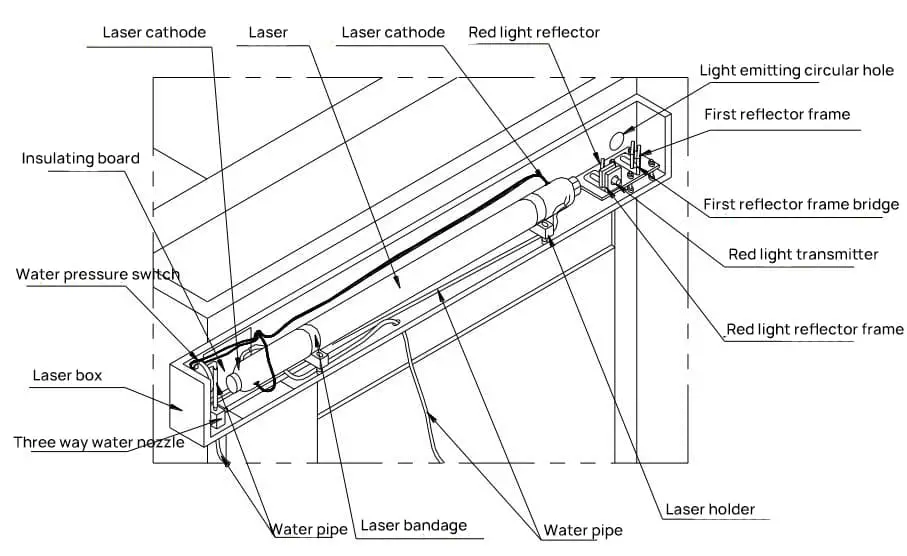

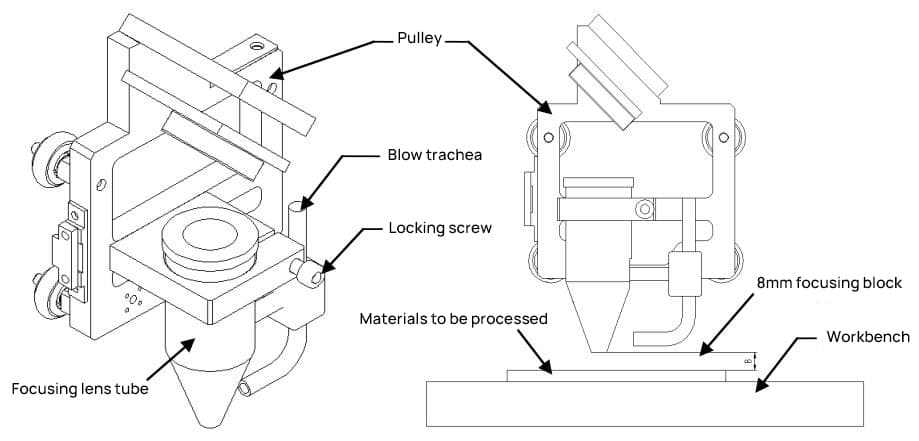

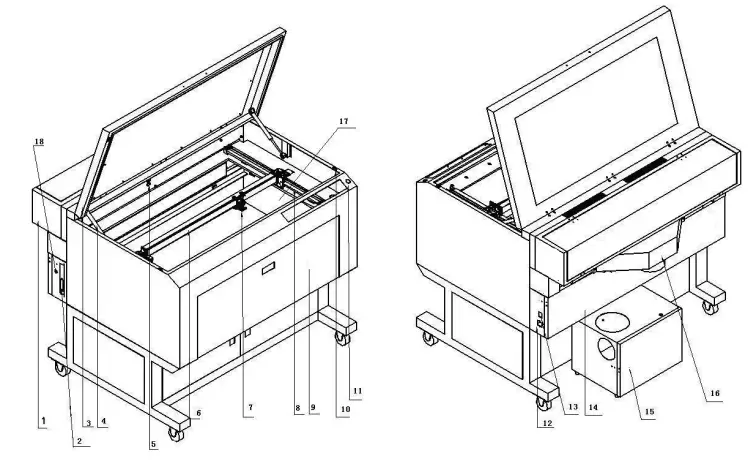

L'aspetto della macchina è quello illustrato nelle Figure 1-1 e 1-2:

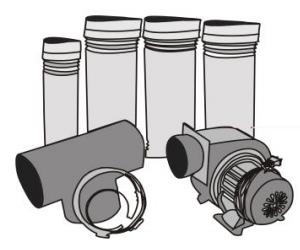

Oltre alla macchina per incisione principale, la confezione dovrebbe includere i seguenti accessori (soggetti all'articolo fisico; gli accessori opzionali non sono inclusi nella confezione):

Pompa dell'acqua |  Pompa ad aria |  Soffiatore centrifugo, tubo di scarico, giunto a T |

Cavo di alimentazione |  Cavo dati (cavo stampante) |  Presa a spina per toro |

ACE Software, Libreria di font del fondatore |  Dongle di crittografia |

La macchina per incisione laser della serie D (di seguito denominata incisore) è un prodotto ad alta tecnologia che integra ottica, meccanica ed elettronica, controllato da un computer per il funzionamento del laser. Comprende due modelli: D80M e D80RF, con le seguenti caratteristiche:

Ampia gamma di applicazioni

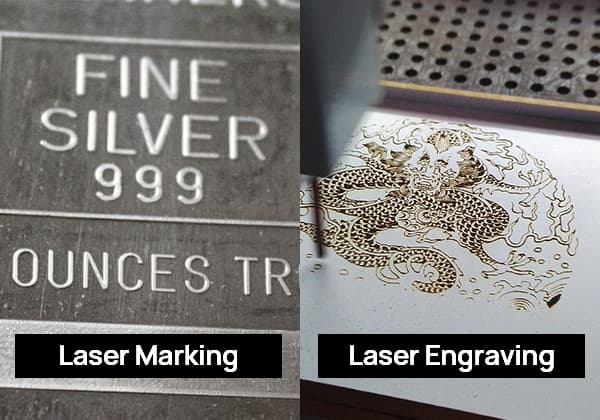

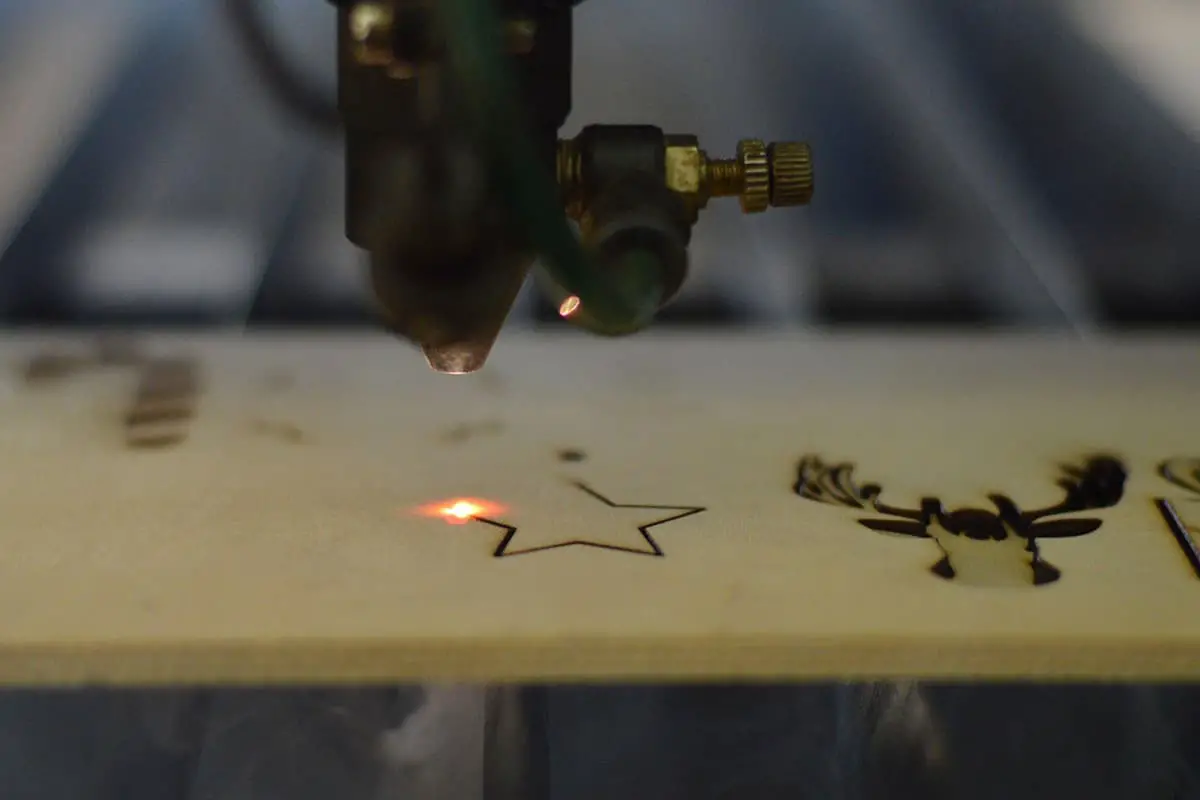

L'incisore offre due metodi di lavorazione: taglio e incisione. Il taglio si riferisce all'elaborazione da parte della macchina dei contorni della grafica o del testo, con la possibilità di effettuare tagli segmentati in base al colore, cioè con profondità diverse a seconda dei colori delle linee impostati nel software. L'incisione si riferisce all'elaborazione dell'intera grafica o del testo riga per riga in base a una bitmap.

In modalità di incisione, può eseguire l'incisione a gradiente, cioè incidere una superficie inclinata alla base delle linee in rilievo per aumentarne la forza, adatta alla realizzazione di sigilli e alla stampa di lastre di gomma. La modalità di scansione può creare immagini a mezzatinta, utilizzando la densità dei punti per rappresentare la profondità del colore, con un prodotto finale simile a una foto in bianco e nero.

Questo incisore può essere utilizzato per il taglio e l'incisione di tessuti e cuoio, nonché per la produzione di oggetti di artigianato, insegne, ecc.

Versatilità dei materiali

Adatto a materiali comuni non metallici come bambù, legno, acrilico, plastica, pelle, piastre bicolore, tessuti, carta, gomma, ecc.

Alta qualità di lavorazione

Con una precisione di risoluzione di 0,025 mm, offre linee di taglio uniformi, assenza di bordi seghettati, spazi vuoti ridotti e adattamento preciso alle curve. Durante l'incisione e la scansione, è in grado di produrre con precisione immagini bitmap, con punti di maglia sottili. Le immagini e le foto incise o scansionate possono competere con quelle prodotte dagli incisori laser di importazione.

Facilità d'uso

L'incisore viene fornito con il software ACE Art Engraving, sviluppato dall'azienda, facile da usare e disponibile in versione cinese e inglese. Gli utenti possono anche installare un sistema di driver di stampa per modificare e produrre direttamente i file da varie applicazioni basate su Windows, come Photoshop, CorelDraw, Word, AutoCAD, ecc.

Struttura ingegnosa

Dotata di un tavolo di sollevamento automatico, può lavorare pezzi di spessore fino a 250 mm.

La parte anteriore e posteriore della cassa della macchina sono interconnesse e consentono un'alimentazione illimitata del materiale in direzione Y, aumentando così l'area di lavorazione.

Il piano di lavoro è configurato in modo flessibile e può essere regolato in base a diversi metodi di lavorazione e materiali.

Ambiente di lavoro eccellente

È pulito, ha un basso livello di rumorosità e può ridurre al massimo gli scarti, riducendo così i costi.

1.4. Parametri tecnici principali

| Modello | D80M | D80RF |

| Superficie di lavoro (mm) | 800*500*250(X*Y*Z) | |

| Corsa dell'asse Z del piano di lavoro | 0-250(mm) | |

| Modalità di funzionamento | Incisione/scansione/taglio | |

| Velocità di scansione (mm/s) | Regolabile da 0 a 800 mm/s | |

| Velocità di taglio (mm/s) | Regolabile da 0 a 3800 mm/s | |

| Incisione della pendenza | Pendenza di 360°, con dimensione della pendenza liberamente regolabile | |

| Marcatura a colori | Fino a 256 strati di separazione dei colori di taglio, i diversi colori possono controllare diverse velocità, livelli di energia, sequenze e altri parametri. | |

| Qualità del raggio laser | Laser nazionali: 1,4±0,3, laser importati: 1.2±0.2 | |

| Diametro del punto laser | Laser nazionali: 6±2 mm, laser importati: 4±1 mm | |

| Risoluzione | 10000dpi | |

| Precisione di posizionamento (mm) | 0,025 mm | |

| Tensione di lavoro (V) | 220V 50HZ | |

| Potenza totale | 800W | |

| Dimensioni (mm) | 1250*1120*1060 | |

| Peso netto (kg) | 140 kg | |

| Dispositivo laser | 40W CO2 Glass Laser/30W importato a radiofrequenza imballato Laser in metallo | |

| Sistema ottico | Componenti ottici di importazione americana, accuratamente posizionati con un sistema di posizionamento a luce rossa. | |

| Sistema operativo | Windows98/2000/XP | |

| Lingua supportata | La commutazione tra cinese e inglese avviene senza soluzione di continuità, con opzioni di interfaccia multilingue disponibili in base alle esigenze del cliente. | |

| Software di interfaccia | Autentico software di disegno dedicato Zhengtian, AutoCad, CorelDraw, Photoshop, CAXA e altri. | |

| Caratteristiche del software | L'autentico driver Zhengtian utilizza un esclusivo algoritmo di previsione intelligente e un algoritmo di controllo migliorato. Basato sulla piattaforma Windows, questo driver offre una serie di funzioni, trattando il dispositivo come una stampante Windows standard. Può essere emesso direttamente da vari software di layout come Word, Coreldraw, Photoshop, Autocad, CAXA, rendendo più comodo l'utilizzo. Grazie al nostro sistema di ottimizzazione dei percorsi sviluppato autonomamente, l'efficienza di elaborazione può essere aumentata di 30%-50%. | |

| Modalità di controllo | La piattaforma di controllo del movimento integrata, dotata di un ampio sistema di archiviazione, può memorizzare simultaneamente 99 file, dimostrando un'elevata velocità di elaborazione dei dati. Garantisce un'elaborazione e un'uscita rapide, offre capacità di dialogo uomo-macchina e consente operazioni di impostazione dei parametri direttamente dall'interfaccia del pannello di controllo. | |

| Caratteristiche principali | Piattaforma con regolazione automatica dell'altezza, funzionalità di incisione e taglio cilindrico. | |

| Sistema di protezione della sicurezza | Sistema di protezione del raffreddamento ad acqua forzata; sistema di controllo di sicurezza della temperatura dell'acqua; sistema di allarme automatico del controllo della temperatura; funzione di pausa automatica all'apertura della cabina di lavoro; modalità di funzionamento del percorso luminoso chiuso. | |

| Interfaccia del dispositivo | La trasmissione USB consente il controllo uno-a-molti e molti-a-uno. Supporta l'uscita della rete locale e può essere utilizzato offline. | |

| Attacco rotante (opzionale) | Serraggio cilindri con diametri compresi tra 8 e 150 millimetri. | |

Un sistema di lavoro completo è costituito dall'unità principale della macchina per incisione laser, dal laser, dalla pompa dell'acqua, dal serbatoio dell'acqua, dalla pompa dell'aria, dalla ventola centrifuga, dal tubo di scarico, dalla ventola di scarico o dal purificatore d'aria, dal cavo di comunicazione, ecc. In base alle esigenze di lavoro, gli utenti possono configurare il proprio computer, la stampante, lo scanner, ecc.

Per garantire la sicurezza del trasporto, il laser è imballato separatamente; pertanto, il laser deve essere installato per primo, come illustrato nella Figura 2-1.

Fase uno: aprire la scatola del laser sul retro dell'unità principale ed estrarre il tubo del laser.

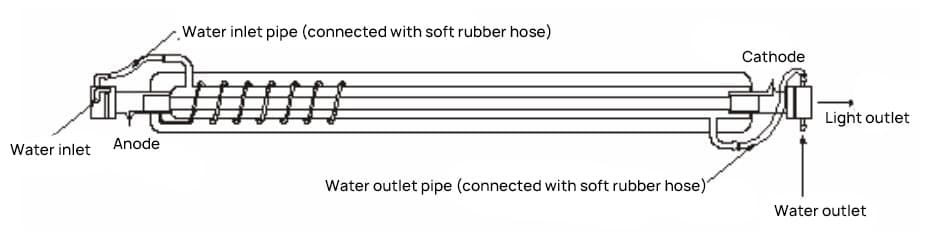

L'estremità del laser che emette luce è il polo negativo, con un foro circolare all'estremità negativa; l'estremità positiva è solida e il tubo di ritorno dell'aria a spirale nel laser si trova spesso all'estremità positiva (come mostrato nella Figura 2-2).

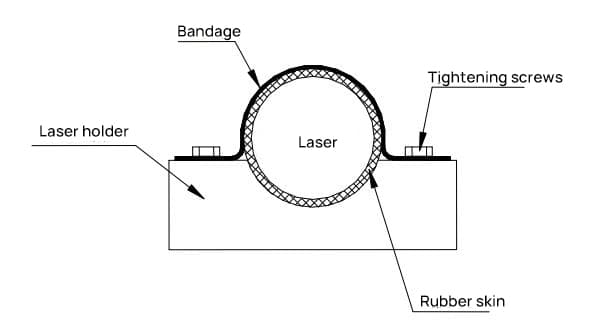

Fase due: fissare il laser alla sede del laser nella scatola del laser.

Per prima cosa, fissare un lato della cinghia del laser alla sede del laser con una vite M4 (nota: non serrarla prima), avvolgere la gomma verde intorno alla posizione appropriata del laser con carta crespa, posizionare la parte del laser avvolta con la gomma verde sulla sede del laser, serrare le viti su entrambi i lati della cinghia e fissare il laser alla sede del laser (nota: dopo il serraggio, il laser non può muoversi e la cinghia ha già toccato la guarnizione sulla vite, ma non usare troppa forza per evitare di rompere il laser). Come mostrato nella Figura 2-3.

Terzo passo: Cablaggio esterno del laser.

Collegare i fili positivo e negativo del laser (l'estremità del laser che emette luce è il polo negativo, l'estremità positiva è solida, c'è un foro circolare all'estremità negativa e il tubo di ritorno dell'aria a spirale del laser è spesso all'estremità positiva).

Collegare il polo positivo alla linea rossa dell'alta tensione e il polo negativo alla linea gialla negativa. Il metodo è il seguente: avvolgere il filo metallico nel filo elettrico intorno all'asta di tungsteno del laser, indossare il tubo di gomma protettivo e iniettare la colla 703 per immergere completamente la parte conduttiva esposta (come mostrato nella Figura 2-4).

Nota: Assicurarsi di isolare adeguatamente l'alta tensione, altrimenti si rischia di causare un pericolo.

Passo 4: Collegare i tubi di ingresso e di uscita all'ingresso e all'uscita dell'acqua del laser rispettivamente con tubi di gomma morbida (come mostrato nella Figura 2-2).

Ruotare leggermente il tubo laser, regolare la posizione del tubo di uscita in modo che la sua altezza verticale sia inferiore a quella del tubo di ingresso. Quindi serrare la vite di fissaggio della sede del laser.

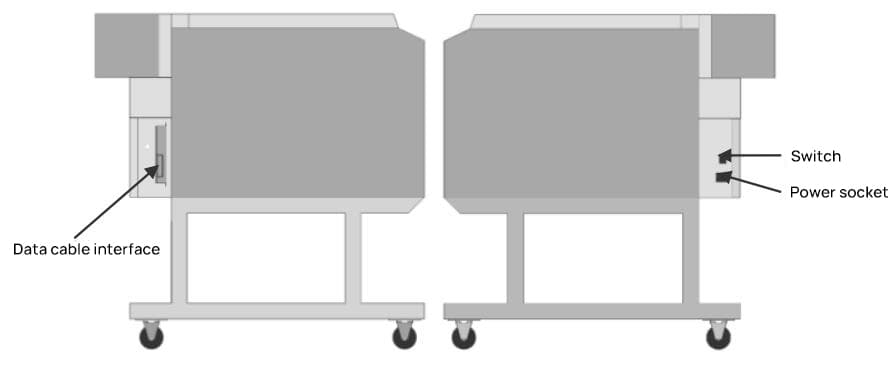

Il lato destro dell'involucro della macchina per incidere ospita la presa di corrente, l'interfaccia dati e l'interruttore di alimentazione (come mostrato nella Figura 2-5).

Fase 1: Collegare il cavo di alimentazione a una fonte di corrente alternata da 220 V/50 Hz per alimentare la macchina.

Fase 2: collegare un'estremità del cavo dati all'interfaccia dati della macchina e l'altra estremità al computer per trasmettere i dati alla macchina per incisione.

Nota: non accendere la macchina per incisione finché il sistema di raffreddamento dell'acqua non è stato impostato correttamente.

I laser a tubo di vetro generano calore durante il funzionamento. Se non vengono raffreddati in tempo, i laser possono rompersi e danneggiarsi e l'acqua di raffreddamento può compromettere la normale emissione di luce dei laser. Pertanto, il mantenimento di una buona circolazione dell'acqua è estremamente importante durante il funzionamento della macchina per incisione.

Nota: la circolazione dell'acqua di raffreddamento deve essere attivata prima di mettere in funzione la macchina per incisione laser.

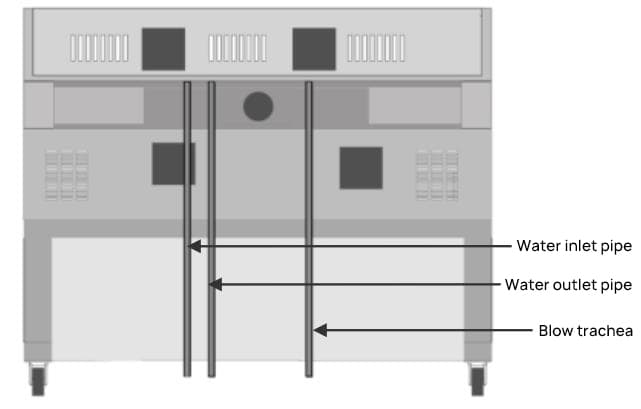

Il metodo di collegamento dell'acqua di raffreddamento è il seguente:

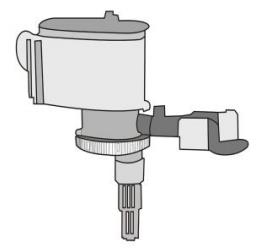

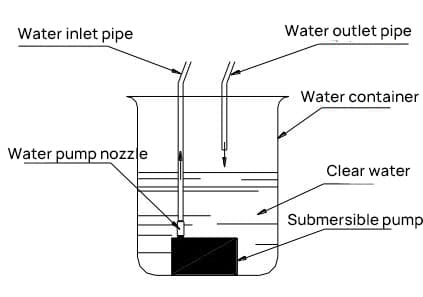

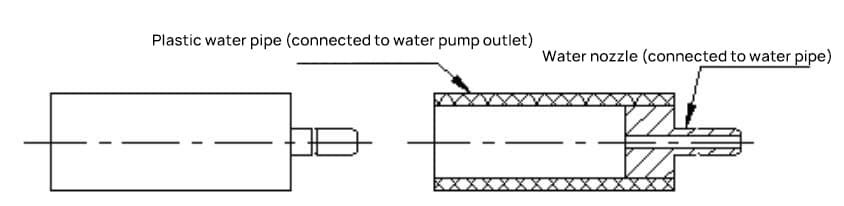

Fase 1: la confezione della pompa dell'acqua comprende un ugello dell'acqua (come mostrato nella Figura 2-8).

Inserire un'estremità del tubo di plastica dell'acqua sull'ugello dell'acqua in acqua calda. Una volta che il tubo di plastica si è leggermente espanso, inserirlo nell'uscita dell'acqua della pompa per fungere da transizione tra l'uscita della pompa e l'ingresso dell'acqua della macchina.

Fase 2: riempire un contenitore di oltre 5 litri con acqua pulita e collocarvi la pompa dell'acqua.

Fase 3: collegare il "tubo di ingresso dell'acqua" all'esterno della scatola del laser all'ugello dell'acqua della pompa dell'acqua e collocare l'altro "tubo di uscita dell'acqua" direttamente nel contenitore dell'acqua. (Il tubo di ingresso dell'acqua è collegato all'ugello a tre vie all'interno della scatola del laser).

Fase 4: accendere la pompa dell'acqua e osservare la circolazione dell'acqua di raffreddamento. Per determinare se la circolazione dell'acqua di raffreddamento è normale, procedere come segue: Prendere il tubo dell'acqua nel contenitore non collegato alla pompa dell'acqua.

Se l'acqua scorre in modo regolare e stabile, significa che il sistema di raffreddamento dell'acqua funziona bene. Se il flusso d'acqua è assente o non è regolare, verificare se il tubo dell'acqua e la pompa dell'acqua sono danneggiati e se il tubo dell'acqua è collegato correttamente.

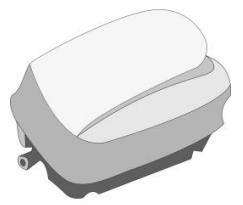

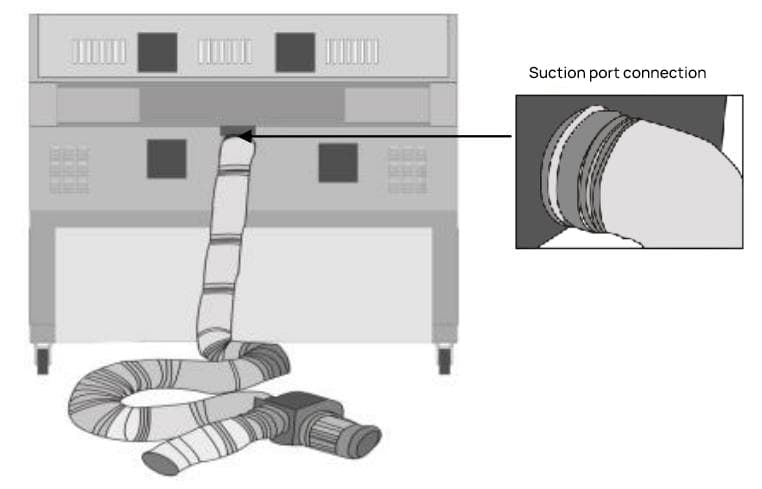

2.4.1. Collegamento della pompa dell'aria

Inserire il tubo di soffiaggio sul retro della macchina per incisione (vedere Figura 2-6) nella pompa dell'aria. Dopo aver acceso la pompa dell'aria, la porta di soffiaggio della macchina per l'incisione testa del laser inizierà a funzionare.

Il soffiaggio dell'aria sul materiale in lavorazione non solo raffredda rapidamente la superficie, ma elimina anche i detriti prodotti durante la lavorazione, garantendo la qualità del lavoro.

2.4.2. Sistema di rimozione della polvere

La macchina per incisione della serie D utilizza uno scarico posteriore. Lo scarico viene utilizzato per espellere i gas di scarto prodotti durante la lavorazione. non metallico materiali.

Per prima cosa, fissare la scatola di scarico posteriore sul retro dell'involucro, collegare il tubo di scarico alla porta di scarico e collegare la ventola di scarico o il purificatore d'aria tramite un tubo a tre vie, come mostrato nella Figura 2-9:

La macchina per l'incisione laser è uno strumento ottico preciso e i requisiti per la regolazione del percorso della luce sono elevati. Se il laser non viene sparato dal centro di ogni lente, i risultati dell'incisione ne risentiranno.

Pertanto, la regolazione del percorso della luce è estremamente importante durante l'installazione e l'utilizzo della macchina per incisione laser. Durante la regolazione, prestare attenzione a quanto segue il percorso della luce:

Il laser è invisibile, quindi non posizionare il corpo nel percorso della luce per evitare di essere bruciati dal laser. Quando si regola il percorso della luce, cercare di lasciare che l'involucro blocchi il corpo e stare in piedi dove la luce non può arrivare.

Prima di regolare il percorso della luce, è necessario collegare il cablaggio esterno, installare l'acqua di raffreddamento e rimuovere la polvere. sistema di ventilazionee assicurarsi che la macchina sia ben collegata a terra. Non regolare il percorso della luce quando la circolazione dell'acqua di raffreddamento non è buona.

2.5.1. Determinazione del punto di ingresso del raggio laser

Quando si regola il percorso della luce, il primo passo è quello di determinare il punto di ingresso del raggio laser, che si effettua come segue:

Fase 1: portare a zero la corrente sull'amperometro, premere il pulsante "Emissione ad alta tensione", quindi premere il pulsante "Emissione manuale", regolare la corrente in modo che la corrente di uscita sia piccola (circa 4 milliampere), in grado di perforare la pellicola di poliestere in 2 secondi, quindi sollevare l'"Emissione manuale".

Fase 2: prendere un pezzo di pellicola di poliestere trasparente utilizzata per il posizionamento e coprirlo davanti all'obiettivo (nota: la pellicola non deve essere troppo vicina all'obiettivo, per evitare di contaminare l'obiettivo con materiale fuso quando il laser brucia la pellicola), premere rapidamente il pulsante "Emissione manuale" e poi sollevarlo.

La posizione in cui il fascio laser brucia un foro rotondo sulla pellicola corrisponde al suo punto di ingresso sulla lente (a volte vengono bruciati due fori rotondi sulla pellicola, il più piccolo è bruciato dal fascio riflesso dalla lente, e l'angolo formato dal punto incidente e dal punto di riflessione può indicare approssimativamente la direzione del percorso della luce).

Quando i due specchi riflettenti sono molto distanti, è necessario individuare la direzione del percorso della luce tra i due specchi. Il metodo specifico è il seguente: inserire la pellicola di poliestere nel percorso di luce tra i due specchi e spostarsi dalla posizione vicina allo specchio precedente a quella successiva, individuare il percorso di luce da vicino a lontano e, ogni volta che la pellicola di poliestere si sposta di una certa distanza, premere il pulsante "Emissione manuale" e poi sollevarla, richiedendo a ciascun laser di colpire la pellicola di poliestere, in modo da individuare la direzione del percorso di luce tra i due specchi.

Nota: prima di regolare il percorso della luce, è necessario assicurarsi che il punto di emissione della luce del laser e il centro del supporto del primo specchio riflettente si trovino all'incirca alla stessa altezza orizzontale e che la luce riflessa del primo specchio riflettente possa essere sparata fuori dal foro della luce sulla scatola del laser; allo stesso tempo, assicurarsi che il centro del primo specchio riflettente e del secondo specchio riflettente si trovino alla stessa altezza orizzontale.

Se si riscontra che non si trovano alla stessa altezza orizzontale, è necessario regolare l'altezza del ponte del primo specchio riflettente e del laser.

2.5.2. Principio della regolazione del percorso luminoso

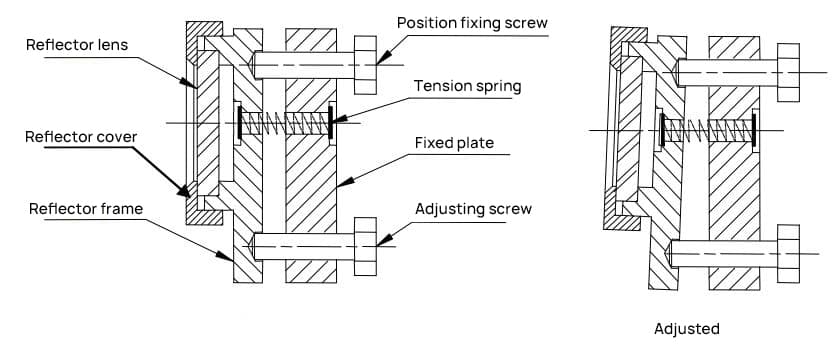

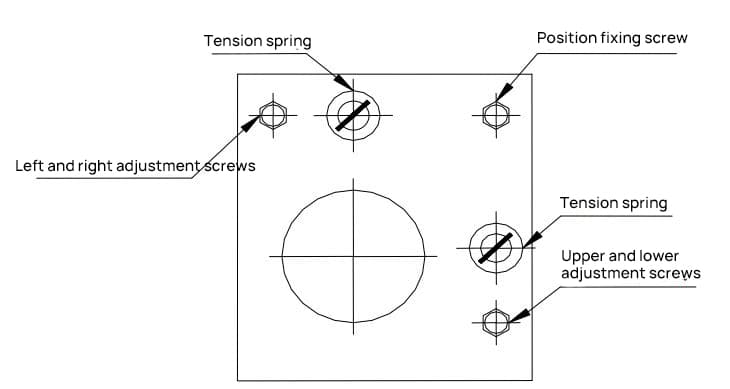

La regolazione del percorso della luce si ottiene principalmente regolando l'angolo di deviazione dello specchio. Dietro il 1° e il 2° supporto dello specchio sono presenti tre viti, la cui estensione e contrazione determinano l'angolo dello specchio. Il principio specifico è illustrato nelle Figure 2-10 e 2-11:

Quando si regolano le viti di regolazione destra e sinistra della staffa dello specchio precedente, la staffa ruota attorno all'asse verticale formato dalla vite di fissaggio della posizione e dalla vite di regolazione su-giù, causando lo spostamento a sinistra o a destra del punto di incidenza sullo specchio successivo.

Quando si regola la vite di regolazione su-giù, lo specchio ruota attorno all'asse orizzontale formato dalla vite di fissaggio della posizione e dalla vite di regolazione sinistra-destra, causando lo spostamento del punto di incidenza sullo specchio successivo verso l'alto o verso il basso.

Quando si regola la vite di fissaggio della posizione, lo specchio ruota attorno all'asse obliquo formato dalla vite di regolazione sinistra-destra e dalla vite di regolazione su-giù, facendo sì che il punto di incidenza sullo specchio successivo si sposti simultaneamente nelle direzioni sinistra-destra e su-giù.

A causa delle grandi dimensioni della macchina e del lungo percorso della luce tra lo specchio precedente e quello successivo, è necessario apportare piccole modifiche alle tre viti di regolazione sullo specchio quando si regola il percorso della luce.

2.5.3. Metodo di regolazione del percorso luminoso

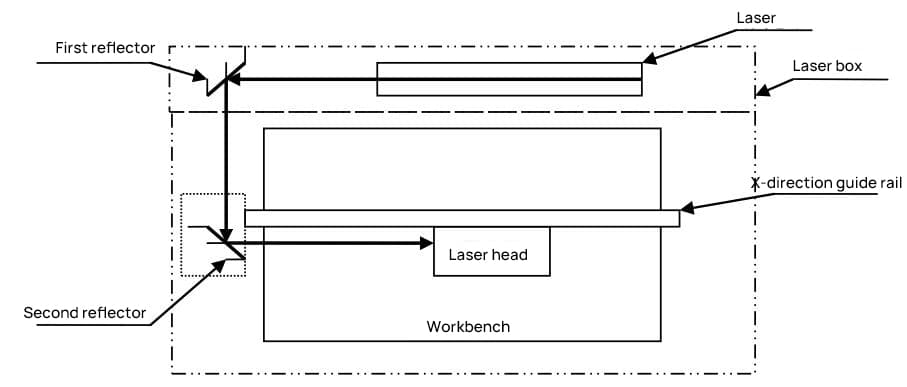

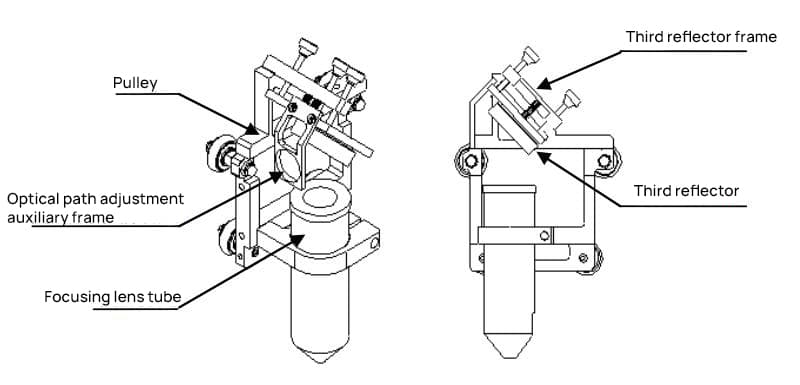

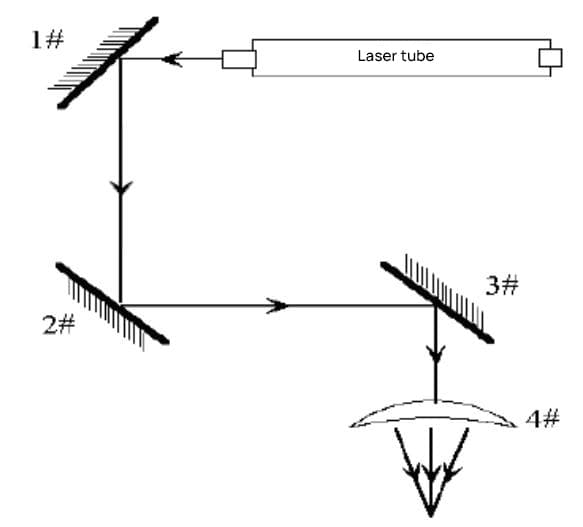

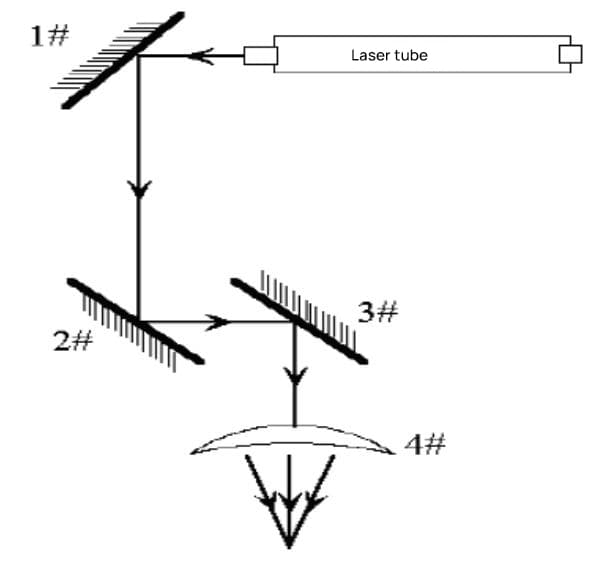

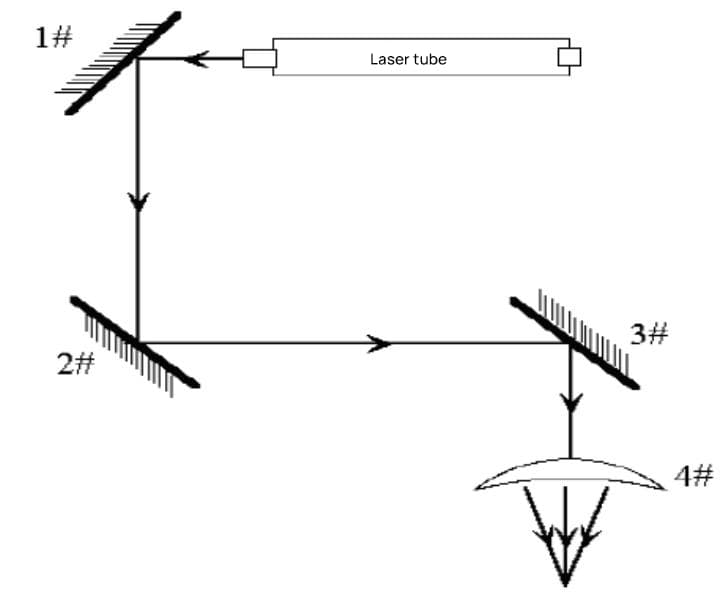

Il percorso della luce della macchina e la struttura della testa del laser sono illustrati nelle Figure 2-12 e 2-13:

Quando si regola il percorso della luce, regolare prima ogni specchio in modo che sia approssimativamente perpendicolare alla superficie orizzontale e che mantenga un angolo di 45° con la direzione X. A questo punto, le lunghezze delle tre viti di regolazione tra la staffa dello specchio e la piastra di fissaggio della staffa devono essere approssimativamente uguali.

Fase 1: per prima cosa regolare il fascio di luce emesso dal tubo laser in modo che colpisca il centro dello specchio #1 (il metodo si riferisce a 2.5.1).

Fase 2: attaccare il nastro biadesivo (o altro materiale per la creazione di segni) alla staffa di regolazione del percorso della luce dello specchio #2, spostare la traversa nella posizione più vicina al tubo laser, sparare a spot (controllando l'intensità della luce appropriata) e fare un segno (nota: per evitare che le radiazioni laser danneggino le persone, utilizzare prima un pezzo di cartone per verificare la posizione approssimativa dello spot luminoso, quindi regolare).

Fase 3: spostare gradualmente la traversa fino alla posizione più lontana dal tubo laser, eseguire il puntamento e tracciare un segno.

Fase 4: se i due segni non coincidono, regolare lo specchio #1 per allineare i centri dei due segni.

Fase 5: ripetere i passaggi da due a quattro finché i centri dei due segni non si sovrappongono completamente.

Fase 6: fissare il nastro biadesivo (o altro materiale per la creazione di segni) davanti allo specchio #3, spostare il carrello (la testa del laser) nella posizione più vicina allo specchio #2, fare un tiro a segno (controllando l'intensità della luce) e tracciare un segno.

Fase 7: spostare gradualmente il carrello (la testa del laser) nella posizione più lontana dallo specchio #2, sparare un punto (preferibilmente usando prima un pezzo di cartone per verificare la posizione approssimativa del punto luminoso per evitare lesioni) e fare un segno.

Fase 8: se i due segni non coincidono, regolare lo specchio #2 per allineare i centri dei due segni.

Fase 9: ripetere i passaggi da sei a otto finché i centri dei due segni non si sovrappongono completamente.

Passo 10: Applicare il nastro biadesivo al punto di ingresso della luce del barilotto dell'obiettivo di messa a fuoco sotto lo specchio #3, fare una ripresa a spot e tracciare un segno. Se è al centro, passa.

Fase 11: se il laser non cade al centro del punto di ingresso della luce, come mostrato nella figura seguente:

Deviazione verticale: Il tubo laser può essere solo sollevato o abbassato.

Deviazione orizzontale: Il tubo laser può essere regolato solo verso l'interno o verso l'esterno.

In questo caso, il punto di atterraggio si trova sopra e all'esterno. Pertanto, è necessario abbassare il tubo laser e ricominciare dal primo passo.

Nota: le operazioni di cui sopra devono essere eseguite da un operatore che abbia seguito una formazione professionale.

Un'incisione efficace richiede un punto laser piccolo e una potenza concentrata. Solo con queste due condizioni è possibile garantire la precisione e la profondità dell'incisione. Quando il raggio laser viene emesso per la prima volta, il suo diametro è di circa 3 millimetri, la densità di potenza è bassa e non può incidere.

Dopo essere stato messo a fuoco dalla lente di focalizzazione, il fascio nel punto di fuoco è più sottile, con un diametro di circa 0,1 millimetri ed è la posizione ottimale per l'incisione. Pertanto, fissare il piano da incidere nel punto focale della lente di messa a fuoco è un prerequisito per la riuscita dell'incisione.

2.6.1. Messa a fuoco semplice

La lente di messa a fuoco è installata all'interno del tubo della lente di messa a fuoco. Dopo aver allentato la vite di blocco sul morsetto della testa laser a penna, il tubo della lente di messa a fuoco può muoversi su e giù all'interno del morsetto (vedere Figura 2-14). Il piano focale si trova 8 mm sotto il bordo inferiore del tubo della lente di messa a fuoco. Gli accessori della macchina includono un blocco di messa a fuoco in acrilico di 8 mm di spessore per determinare il piano focale.

Per regolare la lunghezza focale, posizionare il materiale da lavorare sul banco di lavoro, quindi collocare il blocco di messa a fuoco sulla superficie del materiale. Allentare la vite di bloccaggio del morsetto della testa laser a penna, spostare il tubo della lente di messa a fuoco verso l'alto e verso il basso in modo che la superficie inferiore del tubo della lente tocchi il blocco di vetro. A questo punto, la superficie del materiale da lavorare si trova sul piano focale. Regolare l'altezza del punto focale come necessario, quindi serrare la vite di bloccaggio.

2.6.2. Messa a fuoco complessa

La lunghezza focale è determinata dalla lente di messa a fuoco e lenti di messa a fuoco diverse possono avere lunghezze focali leggermente diverse. Pertanto, quando si sostituisce un nuovo obiettivo di messa a fuoco, la posizione del tubo dell'obiettivo di messa a fuoco deve essere regolata come segue:

Primo passo: Premere l'"interruttore di alta tensione", quindi premere il pulsante "emissione manuale della luce", regolare la corrente di uscita del laser a circa 5 milliampere, quindi sollevare il pulsante "emissione manuale della luce".

Secondo passo: Trovare il punto focale.

1) Inclinare il vetro acrilico e posizionarlo sul banco di lavoro, con la superficie laterale inclinata di circa 50-60 gradi rispetto alla superficie del banco.

2) Utilizzando i pulsanti di movimento sul pannello di controllo, spostare la lente di messa a fuoco in una posizione appropriata sopra il vetro acrilico.

3) Premere il pulsante "emissione manuale della luce" e spostare l'obiettivo di messa a fuoco lungo la direzione X, in modo che il laser tracci una linea spessa alle due estremità e sottile al centro sul vetro acrilico trasparente. Quindi sollevare il pulsante "emissione manuale della luce". Il punto più sottile della linea è la posizione del punto focale.

Terzo passo: Misurare la distanza dal punto più sottile del vetro acrilico trasparente alla superficie inferiore del tubo della lente di messa a fuoco. Questa distanza può essere utilizzata come valore di riferimento per regolare l'altezza del punto focale della lente di messa a fuoco durante l'incisione successiva.

Accendere l'interruttore di alimentazione e, solo dopo aver assicurato una buona circolazione dell'acqua di raffreddamento, è possibile premere i pulsanti "interruttore di alta tensione" e "emissione manuale della luce", regolare la corrente di uscita ruotando la manopola di regolazione della corrente sul pannello di controllo. A questo punto il laser emette luce.

Attenzione: Il laser emette una luce invisibile, quindi ricordarsi di non inserire la mano nel percorso ottico per evitare scottature. È possibile inserire una pellicola di poliestere di posizionamento nel percorso ottico per determinare se la luce viene emessa.

Tensione

La tensione esterna deve essere quella standard di 220V/50Hz. Tensioni alte o basse e instabili influenzeranno il funzionamento della macchina per incisione; i problemi più comuni possono essere errori di trasmissione dei dati, instabilità della potenza del laser, riduzione della durata di vita del laser, ecc. In caso di problemi con la tensione di alimentazione, è necessario installare uno stabilizzatore di tensione.

Temperatura

Per garantire il normale funzionamento dell'acqua di circolazione, la temperatura ambiente deve essere mantenuta tra 10℃~35℃. Quando la temperatura ambiente è elevata o il tempo di incisione è lungo, prestare attenzione al monitoraggio della temperatura dell'acqua di circolazione. Una temperatura elevata dell'acqua indebolisce l'effetto di raffreddamento e compromette la normale emissione di luce del laser. Se necessario, aumentare la quantità di acqua in circolazione nel contenitore e cambiare frequentemente l'acqua.

Umidità

L'ambiente ad alta tensione è presente all'interno della macchina per incidere e l'elevata umidità può facilmente causare l'accensione dell'alta tensione, che è molto pericolosa; pertanto, l'incisione in un ambiente troppo umido è severamente vietata e l'interno dell'involucro della macchina deve essere mantenuto asciutto.

Inoltre, gli ambienti troppo secchi e i condizionatori d'aria possono facilmente causare l'accumulo di elettricità statica sulla superficie dell'involucro della macchina, causando errori nella trasmissione dei dati. Una buona messa a terra può scaricare l'elettricità statica; in particolare, se l'alimentatore non è dotato di un filo di terra, deve essere messo a terra secondo il metodo introdotto nel Capitolo 2.

Acqua

L'acqua di raffreddamento è fondamentale per la macchina da incisione. Se l'acqua del rubinetto è troppo dura, deve essere sostituita con acqua pura per evitare che i depositi di calcare blocchino il laser. Anche l'acqua di circolazione deve essere mantenuta pulita.

Pulizia

La lavorazione di plastica, pelle e gomma produce depositi acidi corrosivi che non solo distruggono il rivestimento dell'obiettivo, ma causano anche danni irreparabili al circuito stampato. Pertanto, i residui di incisione devono essere puliti ogni giorno e tutte le parti soggette a ruggine devono essere pulite con olio per macchine.

È importante anche garantire che il sistema di ventilazione e di rimozione delle polveri non sia ostruito. La porta di aspirazione, il tubo di scarico e la ventola di scarico devono essere smontati e puliti regolarmente per garantire uno scarico regolare dei gas di scarto della lavorazione e delle polveri.

Il pannello di controllo, situato nella parte anteriore destra della macchina, è responsabile della regolazione della corrente, dell'emissione manuale della luce e del controllo manuale dei movimenti X e Y della macchina per incisione. Come mostrato nella Figura 3-1:

Le funzioni dei vari componenti del pannello di controllo sono le seguenti:

Pulsante RST: Pulsante di reset morbido. Quando viene premuto, il file di elaborazione corrente viene annullato e il dispositivo si ripristina nella posizione iniziale in alto a destra.

Pulsante ↑: Pulsante di selezione dei menu. Si usa per selezionare i menu sullo schermo LCD.

Pulsante luce/↓: Pulsante multifunzione. Pulsante di selezione del menu verso il basso. Quando sullo schermo è visualizzato "Regola percorso luce (on)", questo pulsante controlla l'interruttore del percorso luce. Premendo questo pulsante, il laser emette luce. Premendo i pulsanti "OK" ed "Esc" si controlla l'elevazione del piano di lavoro.

Pulsante OK: Cambia lo stato del percorso della luce; accede al menu del livello successivo; conferma e salva le modifiche; dopo aver memorizzato i dati, premendo questo pulsante è possibile ripetere l'emissione dei dati memorizzati.

Pulsante Esc: Esce dal menu corrente, torna al menu precedente; annulla il salvataggio delle modifiche.

Pulsante di posizionamento della testa laser: È costituito dai pulsanti direzionali su, giù, sinistra e destra. In modalità di lavoro offline (quando il computer non ha inviato dati all'incisore), la pressione di uno di questi pulsanti sposta la testa del laser nella direzione indicata dalla freccia.

Pulsante F: Pulsante di posizionamento. Quando viene premuto, la spia nell'angolo superiore destro di questo pulsante si accende e le coordinate della posizione corrente del carrello vengono impostate come origine dell'elaborazione.

Pulsante di sollevamento: Premere questo pulsante per sollevare la superficie del piano di lavoro.

Pulsante Giù: Premere questo pulsante per abbassare la superficie del piano di lavoro.

Manopola di regolazione della corrente: questa manopola regola la corrente di uscita, ruotandola a destra la aumenta, a sinistra la diminuisce. Premendo contemporaneamente l'"interruttore dell'alta tensione" e l'"uscita luce manuale", è possibile visualizzare l'entità della corrente di uscita sull'amperometro. (Nota: durante la regolazione, spostare prima la lente di messa a fuoco dal materiale per evitare di bruciare il materiale di lavorazione).

Interruttore di alta tensione: Dopo aver premuto questo interruttore, l'alimentatore laser fornirà l'alta tensione al laser in base al comando. Prima di ogni incisione, assicurarsi di premere l'interruttore di alta tensione, altrimenti il laser non emetterà luce.

Emissione manuale della luce: Dopo aver premuto l'"interruttore dell'alta tensione", premere nuovamente questo interruttore e il laser emetterà continuamente luce in base alla dimensione della corrente indicata dalla "corrente di uscita".

"!" Pulsante: Pulsante di reset duro. Dopo aver premuto questo pulsante, il dispositivo si riavvia, l'interfaccia dati si ricollega e si ripristina lo stato iniziale dopo l'avvio.

Amperometro: La lettura dell'amperometro è la corrente di uscita effettiva dell'incisore, che è correlata alla potenza di uscita del laser. La corrente dell'incisore può essere regolata.

Display a cristalli liquidi: All'avvio e all'autoispezione, sul display appaiono le seguenti opzioni:

Premere il pulsante OK per modificare lo stato del percorso luminoso.

Utilizzare il tasto freccia verso l'alto per navigare nel menu. Premere il pulsante OK per passare alla modalità di regolazione del percorso luminoso:

A questo punto, premere il tasto luce/freccia verso il basso per produrre manualmente un raggio laser, che può essere utilizzato per regolare il percorso della luce e la messa a fuoco.

Quando la macchina per incidere è in funzione, il display visualizza:

Questo corrisponde al tempo necessario per l'elaborazione del file.

Durante questo periodo, la spia rossa dell'indicatore BUSY è accesa. Premendo il pulsante di pausa si attiva un cicalino e la luce rossa lampeggia.

Fase 1: installazione del laser, collegamento dell'acqua di raffreddamento e del sistema di scarico della polvere (vedere i dettagli nelle sezioni 2.1, 2.3, 2.4). Accendere la pompa dell'acqua, la pompa dell'aria, la ventola di scarico o il depuratore d'aria e verificare che la circolazione dell'acqua di raffreddamento funzioni correttamente. Nota: è severamente vietato utilizzare la macchina se la circolazione dell'acqua di raffreddamento non funziona correttamente per evitare danni al laser.

Fase 2: collegare il cavo di alimentazione, la linea di stampa e il filo di terra (vedere i dettagli nella sezione 2.2). Assicurarsi che il cavo di alimentazione della macchina per incisione, la linea di stampa e il filo di terra siano collegati correttamente prima di accendere la macchina per incisione e il computer.

Fase 3: Regolare il percorso della luce. Poiché la macchina per l'incisione laser è uno strumento ottico di precisione, richiede un elevato grado di precisione nella regolazione del percorso della luce. Se il laser non colpisce il centro di ogni specchio, la qualità dell'incisione ne risente. Si consiglia agli utenti di verificare sempre il corretto funzionamento del percorso della luce prima di ogni operazione (vedere il metodo di funzionamento nella sezione 2.5). Nota: la regolazione del percorso della luce deve essere effettuata solo da operatori professionalmente qualificati.

Fase 4: installazione dei driver di stampa, dei driver del dongle USB e del software ACE (vedere il manuale del software ACE e il manuale d'uso del driver di stampa).

Fase 5: editing grafico. Utilizzare il software di incisione ACE per organizzare il contenuto e l'incisione. È anche possibile importare nel software ACE file *.Bmp o *.Plt preparati in precedenza (vedere i metodi operativi specifici nel manuale del software ACE).

Fase 6: elaborazione del posizionamento. Una volta completato il layout, è necessario determinare la posizione di lavorazione prima di posizionare il materiale. Il metodo di posizionamento della lavorazione è il seguente: Rimuovere il materiale da lavorare, posizionare un foglio di carta sul piano di lavoro, fare clic sull'icona "Positioning Frame" nel software ACE in base al layout completato. La macchina per incisione disegnerà quindi un riquadro di posizionamento sulla carta (nota: utilizzare una piccola corrente in questo momento, vedere il manuale del software ACE per i metodi operativi specifici).

Fase 7: Determinazione dei parametri di elaborazione. I parametri comprendono l'intervallo, la velocità e la corrente. L'intervallo di elaborazione indica se la matrice di punti viene emessa riga per riga o con un intervallo durante l'incisione e la scansione; la velocità di elaborazione si riferisce alla velocità di movimento della traversa e del carrello; la corrente di elaborazione si riferisce alla corrente del laser.

Metodi di lavorazione, materiali, profondità di incisione e di taglio diversi richiedono parametri diversi. Questi devono essere impostati in base alla proprietà del materiale e i requisiti di lavorazione prima della lavorazione e spesso richiedono una sperimentazione. Quando il laser viene utilizzato per un lungo periodo, la potenza di uscita diminuisce, quindi è necessario aumentare la corrente di uscita in modo appropriato.

L'intervallo e la velocità sono impostati nel software e ci sono due metodi per regolare la corrente:

Regolare direttamente sul pannello di controllo. Dopo aver premuto l'"interruttore di alta tensione", premere "Emissione manuale della luce", quindi ruotare la manopola di regolazione della corrente per regolare la corrente. La corrente visualizzata sull'amperometro in questo momento è la corrente di uscita massima.

Questo metodo deve essere utilizzato per regolare la corrente massima prima di ogni lavorazione (nota: rimuovere il materiale di lavorazione prima di regolare la corrente per evitare danni).

Regolazione nel software. I diversi oggetti di elaborazione possono essere impostati su diversi metodi di elaborazione nel software e i diversi metodi di elaborazione possono impostare diversi livelli di potenza.

La percentuale di potenza può essere definita nel livello di potenza per controllare la corrente (vedere il manuale del software ACE per le operazioni specifiche). La corrente effettiva emessa durante l'elaborazione è data dalla corrente regolata manualmente moltiplicata per la percentuale di potenza di ciascun metodo di elaborazione.

Un altro modo per controllare la potenza di uscita è quello di impostare le linee su colori diversi durante la modifica dell'immagine, e le percentuali di potenza sono determinate dal colore (vedere il manuale del software ACE per le operazioni specifiche).

Fase 8: posizionamento del materiale di lavoro e messa a fuoco

Assicurarsi che "Emissione manuale" non sia premuto, quindi posizionare il materiale di lavoro nel telaio di posizionamento sulla carta bianca. Regolare l'altezza del piano di sollevamento del carrello in modo che la distanza tra la superficie di lavorazione e la superficie sotto la cappa di aspirazione sia di 8 mm. A questo punto, la superficie da elaborare si trova sul piano focale dell'obiettivo del condensatore (per i dettagli, vedere la Sezione 2.6).

Fase 9 Elaborazione dei dati in uscita

Dopo aver posizionato il materiale di lavoro, generare e inviare i dati al computer e la macchina da incisione inizierà l'elaborazione (per i metodi di funzionamento specifici, consultare il manuale d'uso del software ACE).

Nota: prima di emettere i dati, accertarsi che sia stato premuto l'"Interruttore alta tensione", ma non premere "Emissione manuale".

Fase 10: Completamento dell'elaborazione

Al termine dell'elaborazione, viene emesso un messaggio audio. Durante l'elaborazione, se la circolazione dell'acqua di raffreddamento è anomala, l'elaborazione si interrompe automaticamente fino a quando la circolazione dell'acqua di raffreddamento non torna alla normalità. Al termine dell'elaborazione, assicurarsi di pulire il banco di lavoro e di tenere pulita la macchina per incisione.

4.2.1. Laser

Dotato di un sistema di controllo della CO2 laser, possono essere configurati anche laser a radiofrequenza importati.

4.2.2. Sistema di percorsi luminosi

Include tre specchi riflettenti e una lente di messa a fuoco. La luce prodotta dal laser viene riflessa dagli specchi e colpisce la lente di messa a fuoco, quindi viene concentrata dalla lente di messa a fuoco in un raggio utilizzabile. Il primo specchio riflettente si trova nella scatola del laser, il secondo specchio può muoversi lungo la direzione Y con la traversa, mentre il terzo specchio e la lente di messa a fuoco si trovano entrambi nella testa del laser (Figura 4-1).

4.2.3. Alimentazione laser

L'alimentatore del laser è installato nella parte inferiore del retro dell'involucro della macchina per incisione (Figura 4-1) e converte l'alimentazione a 220 V CA nell'alta tensione richiesta dal laser. L'alimentatore deve essere configurato in base alla potenza del laser.

4.3.1. Scheda principale

La scheda principale è installata sul lato destro dell'involucro della macchina per incisione. In quanto componente di controllo principale della macchina per incisione laser, analizza e converte i dati ricevuti dal computer, quindi li trasmette alla macchina per incisione laser, completando così l'elaborazione in base al contenuto modificato nel software. (Vedere l'Appendice 3 per lo schema di collegamento elettrico).

4.3.2. Pannello inferiore

La scheda inferiore è installata accanto alla scheda principale. La sua funzione principale è quella di azionare il motore, fornire corrente di lavoro alla scheda principale e trasmettere lo stato di funzionamento di ciascun componente alla scheda principale, consentendo a quest'ultima di controllare il funzionamento della macchina. (Per lo schema dei collegamenti elettrici, vedere l'Appendice 3).

4.3.3. Pannello di controllo

Il pannello di controllo si trova sulla parte anteriore destra della macchina; per informazioni specifiche sull'uso e sulle funzioni, vedere la Sezione 3.2.

Il tavolo da lavoro offre una configurazione flessibile e una regolazione automatica dell'altezza. A seconda dei metodi di lavorazione e dei materiali, è possibile scegliere diverse configurazioni del tavolo.

Tavolo piano - Adatto alla produzione di lastre di gomma e alla lavorazione di altri materiali comuni.

Tavola portacoltelli - Adatta a scopi quali il taglio dell'acrilico (opzionale).

Tavolo a nido d'ape - Adatto al taglio di tessuti, pelle e altri materiali (opzionale).

Durante la lavorazione, posizionare il materiale direttamente sul piano di lavoro. Per i materiali più leggeri o soggetti a distorsione termica, si possono usare dei pesi per tenere fermi i bordi o del nastro biadesivo per attaccarli al piano di lavoro. È inoltre possibile utilizzare dispositivi personalizzati in base a esigenze specifiche.

4.5.1. Sistema di circolazione dell'acqua (applicabile ai laser a tubo domestico)

Il sistema di circolazione dell'acqua comprende tubi di ingresso e di uscita e una pompa sommersa. Il laser a tubo si riscalda durante il funzionamento.

Se non viene raffreddato tempestivamente, il laser potrebbe rompersi e danneggiarsi. Pertanto, le macchine per incisione dotate di laser a tubo devono garantire una buona circolazione dell'acqua durante il funzionamento. Questo aspetto è molto importante quando si utilizza una macchina per l'incisione laser a tubo e deve essere oggetto di particolare attenzione.

Questa serie di macchine per incisione laser è dotata di un dispositivo di allarme per la mancanza d'acqua. Se la circolazione dell'acqua di raffreddamento all'interno del laser è anomala, la macchina per incisione emette un allarme e smette di funzionare finché non viene ripristinata la circolazione dell'acqua di raffreddamento.

4.5.2. Sistema di aspirazione e ventilazione delle polveri

Il sistema di aspirazione e ventilazione della polvere comprende una pompa d'aria, un tubo di soffiaggio, un depuratore d'aria (o un ventilatore di scarico) e un tubo di scarico. L'aria soffiata non solo raffredda rapidamente la superficie di lavorazione, ma soffia via anche la polvere e gli altri detriti prodotti durante il processo, garantendo la qualità della lavorazione.

Molti materiali non metallici producono un gas pungente durante la lavorazione laser, che richiede l'uso di un purificatore d'aria (o di una ventola di scarico) per sfogare il gas. Questa serie di macchine per incisione laser utilizza un metodo di scarico posteriore (Nota: il purificatore d'aria è un accessorio opzionale che deve essere acquistato separatamente; questa macchina per incisione viene fornita solo con una ventola di scarico).

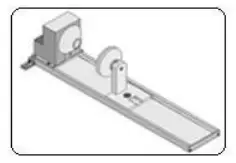

L'accessorio rotante è un accessorio opzionale utilizzato principalmente per la lavorazione di oggetti cilindrici. Il suo utilizzo va oltre i confini della lavorazione bidimensionale, consentendo la lavorazione di oggetti come portapenne e trofei, ampliando notevolmente le possibilità di lavorazione dell'utente.

Esistono tre tipi di accessori rotanti: accessori rotanti grandi, piccoli e a tre griffe, come segue:

Può contenere cilindri con un diametro di 5~20 millimetri

Può contenere cilindri di diametro compreso tra 8 e 100 millimetri.

Può contenere cilindri con un diametro di 160~260 millimetri

1. Questo prodotto è una tecnologia avanzata che integra ottica, meccanica ed elettronica. Per garantire la vostra sicurezza e il corretto funzionamento del dispositivo, non aprite arbitrariamente il coperchio posteriore della macchina per incisione e non modificate la struttura interna della macchina.

2. La macchina per incisione deve essere posizionata su una superficie piana e deve essere mantenuta stabile per evitare che si inclini. Fare attenzione a evitare collisioni quando si sposta la macchina.

3. Collegare il tubo di ventilazione del ventilatore di scarico o del purificatore d'aria all'esterno per mantenere una buona ventilazione.

4. Prestare attenzione a mantenere l'interno della macchina per incisione pulito e asciutto. L'accumulo di polvere e umidità può ridurre notevolmente la durata della macchina. Evitare di utilizzare la macchina in un ambiente eccessivamente umido (l'umidità relativa deve essere inferiore a 80%); impedire l'ingresso di acqua o l'esposizione all'umidità all'interno della macchina.

5. Prima dell'uso, ispezionare l'acqua di raffreddamento, i cavi dati e le linee di alimentazione. È severamente vietato operare senza acqua di raffreddamento per evitare che il laser si bruci. L'acqua di raffreddamento deve essere mantenuta pulita e pura. Le incrostazioni e i detriti presenti nell'acqua sporca possono bloccare i tubi e il laser, compromettendo l'effetto dell'incisione e causando persino esplosioni.

Se si trovano depositi di calcare nel laser, è necessario trattarli immediatamente. È possibile aggiungere dell'acido cloridrico (circa 10%) all'acqua in circolazione, far funzionare la pompa per circa 20 minuti e, una volta osservato lo scioglimento delle incrostazioni nel tubo di vetro, sostituirlo con acqua pulita per rimuovere i depositi.

6. Il sistema di rimozione della polvere di scarico tende ad accumulare fumo e polvere. Se non viene pulito tempestivamente, può bloccarsi. Dovrebbe essere pulito almeno una volta alla settimana. Durante la pulizia, rimuovere prima il tubo di scarico, eliminare la polvere all'interno, quindi pulire le pale della ventola di scarico e la presa d'aria con un panno umido.

7. Sia lo specchio di riflessione che lo specchio di messa a fuoco sono articoli di consumo. Se non vengono sottoposti a manutenzione tempestiva, il fumo e la polvere prodotti dal processo di incisione possono corrodere il rivestimento superficiale dello specchio.

Un rivestimento danneggiato non è in grado di riflettere o trasmettere completamente il laser, ma assorbe il calore generato dal laser, il che non solo influisce sull'effetto dell'incisione, ma può anche causare la rottura dello specchio. Il metodo specifico per la manutenzione degli specchi è il seguente:

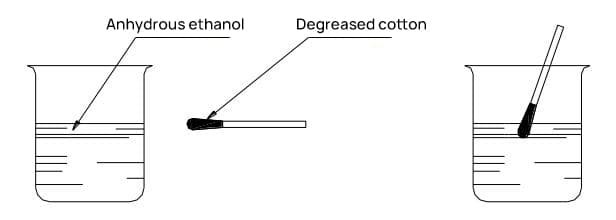

Ispezionare gli specchi riflettenti, che sono rivestiti in superficie con una pellicola d'oro. Se puliti correttamente, dovrebbero presentare un colore dorato uniforme. Se sono presenti macchie o tracce, pulirle delicatamente con un bastoncino di cotone sgrassante imbevuto di etanolo anidro, come mostrato nella Figura 5-1.

Per la pulizia della lente di messa a fuoco, svitare il copriobiettivo, rimuovere la lente, pulirla con un bastoncino di cotone sgrassante imbevuto di etanolo anidro e reinserirla nel tubo della lente di messa a fuoco della testa laser così com'era.

Se si rilevano danni al rivestimento, gli specchi riflettenti e la lente di messa a fuoco devono essere sostituiti tempestivamente. Per sostituire la lente, svitare prima il copriobiettivo, rimuovere la vecchia lente, inserire la nuova lente nel copriobiettivo e riavvitarla.

Il lato più luminoso dello specchio riflettente è la faccia di lavoro e deve essere allineato con il percorso della luce. Quando si installa la lente di messa a fuoco, assicurarsi che il lato convesso sia rivolto verso il basso. Dopo la sostituzione della lente, il percorso della luce e la lunghezza focale possono cambiare leggermente; regolarli di conseguenza. Per il metodo di regolazione del percorso della luce, consultare la sezione 2.5.

Nota: l'obiettivo è costituito da un vetro fragile; maneggiarlo con cura durante la pulizia e la sostituzione.

8. Il laser è un oggetto consumabile. Con il tempo, i suoi gas interni si consumano e la sua potenza diminuisce; questo è normale. Quando si nota una diminuzione significativa della profondità di incisione con gli stessi parametri, si può considerare di aumentare la corrente di uscita. Se dopo un po' di tempo anche la corrente massima non è in grado di soddisfare i requisiti di incisione, è opportuno sostituire il laser.

9. La macchina per incisione è uno strumento di precisione con elevati requisiti di regolazione del percorso della luce. Se il percorso della luce del laser non è corretto, l'effetto dell'incisione ne risentirà. Se si nota una deviazione del percorso della luce durante l'incisione, regolarla tempestivamente. Fare riferimento alla Sezione 2.5 per il metodo di regolazione specifico.

10. Prima dell'elaborazione nuovi materialideterminare se il materiale è adatto all'incisione laser e stabilire i parametri di incisione attraverso la sperimentazione.

11. È severamente vietato inserire qualsiasi parte del corpo nel percorso della luce per evitare scottature.

12. Il laser, la lente di messa a fuoco e gli specchi riflettenti sono articoli di consumo e non sono coperti dalla garanzia. Si prega di provvedere alla loro manutenzione con attenzione. Se è necessario sostituirli, acquistarli al prezzo indicato.

| Numero di serie | Sintomi di guasto | Metodi di soluzione |

| 1 | Dopo l'emissione dei dati, la macchina per incidere cessa di funzionare. | Spegnere la macchina e verificare che i cavi di alimentazione e di dati siano collegati correttamente. |

| 2 | Il laser non emette luce. | Assicurarsi che l'interruttore di alta pressione sia stato attivato. |

| Controllare la manopola di "regolazione della corrente" per verificare che sia impostata su zero (ruotata completamente in senso antiorario, a questo punto il laser dovrebbe essere in uno stato di non emissione). In caso contrario, regolarla in una posizione appropriata. | ||

| Osservare se il sistema di raffreddamento dell'acqua funziona correttamente. Se l'acqua di raffreddamento non circola o il volume di circolazione è troppo basso, spegnere immediatamente la macchina e ispezionare il sistema di circolazione. In genere si verificano due scenari comuni: ☆ La pompa sommersa smette di funzionare. In questo caso, controllare l'alimentazione della pompa. Se l'alimentazione è normale, significa che la pompa non funziona correttamente e deve essere sostituita. La pompa sommersa utilizzata nelle macchine per incisione della serie C richiede una prevalenza superiore a 3 m e una portata superiore a 3000L/h. La pompa sommersa è in buone condizioni. A questo punto, è necessario verificare che i tubi dell'acqua e l'ingresso e l'uscita del laser non siano ostruiti. Se si riscontrano ostruzioni o perdite, è necessario intervenire immediatamente. Durante la pulizia dell'ingresso e dell'uscita del laser è necessario prestare particolare attenzione per evitare di danneggiare il guscio di vetro. Nota: la pompa può essere riavviata per il raffreddamento a circolazione solo quando la temperatura del laser è scesa a temperatura ambiente. | ||

| Se la potenza del laser è diminuita gradualmente prima di questo momento, potrebbe significare la fine della sua vita utile e dovrebbe essere prontamente sostituito. | ||

| 3 | Al momento dell'ispezione, nonostante il laser funzioni normalmente e i parametri di lavorazione siano accurati, i risultati della lavorazione sono inferiori alle aspettative. | Controllare se il piano di lavorazione si trova sul piano focale dell'obiettivo di messa a fuoco. |

| Determinare se la potenza del laser ha iniziato a diminuire. In tal caso, è opportuno aumentare la corrente di uscita o valutare la possibilità di sostituire il laser. | ||

| Verificare se il percorso ottico è deviato; fare riferimento alla sezione 3.2.4 per i metodi di regolazione del percorso ottico. | ||

| 4 | Le linee in eccesso compaiono durante il processo di lavorazione. | Ispezionare il cavo dati e, se necessario, sostituirlo con uno nuovo. |

| Verificare le condizioni di messa a terra del telaio della macchina per incidere e del telaio del computer, assicurandosi che i collegamenti dei fili di terra funzionino correttamente. | ||

| 5 | Durante il taglio, le linee presentano un andamento seghettato. | Ridurre la velocità di taglio durante l'impostazione dei parametri di taglio per migliorare la qualità del taglio. |

| 6 | Durante l'elaborazione, viene emessa solo una parte del disegno. | Il problema potrebbe essere dovuto al superamento dei limiti del layout durante la formattazione. Il problema dovrebbe essere risolto spostando la grafica all'interno dell'interfaccia del layout nel software di editing. |

Attenzione: Questo prodotto è un'integrazione ad alta tecnologia di sistemi ottici, meccanici ed elettrici. Per garantire la vostra sicurezza e il normale funzionamento dell'apparecchiatura, non aprite arbitrariamente il quadro elettrico della macchina per incisione e non modificate la sua struttura interna.

1. In condizioni di utilizzo normale, questa macchina per incisione viene fornita con una garanzia di un anno.

2. Tutti i materiali di consumo non sono coperti dalla garanzia. Ciò include laser, specchi e lenti di messa a fuoco.

3. Spese per i materiali di consumo: I costi si basano sugli standard di manutenzione unificati dell'azienda.

4. La manutenzione quotidiana del software e delle apparecchiature coperte dalla formazione non è inclusa nella garanzia.

Questo prodotto è un'integrazione high-tech di ottica, meccanica ed elettronica. Per garantire un utilizzo sicuro e il normale funzionamento dell'apparecchiatura, si prega di osservare quanto segue:

1. Non aprire arbitrariamente il coperchio posteriore della macchina per incisione e non alterarne la struttura interna.

2. Evitare di sottoporre l'apparecchio a forti vibrazioni o di inclinarlo.

3. Evitare di utilizzare l'apparecchiatura in ambienti troppo umidi; prevenire l'intrusione di acqua o umidità.

4. Pulire tempestivamente le lenti interne (attenersi scrupolosamente alle procedure di pulizia descritte in questo manuale).

5. Durante il funzionamento, assicurare una buona circolazione dell'acqua di raffreddamento e mantenerne la qualità. Pulire tempestivamente se si riscontrano incrostazioni per evitare il surriscaldamento o addirittura l'esplosione del laser.

6. Prevenire i danni all'esterno del laser dovuti a motivi quali il congelamento dell'acqua di raffreddamento, l'ostruzione da calcare o sporcizia, l'impatto meccanico, ecc.

7. Il piano di lavoro e gli altri componenti devono essere puliti regolarmente.

8. Evitare che lo chassis si corroda e danneggi i componenti elettronici a causa dell'eccessivo accumulo di fumo e umidità.

9. Per altre precauzioni e punti di manutenzione, consultare le precauzioni e i punti di manutenzione nel manuale del prodotto.

Fase uno: assicurarsi che l'apparecchiatura si trovi in un ambiente asciutto, privo di inquinamento e di vibrazioni.

La macchina per incisione funziona ad alta tensione. Un'eccessiva umidità può causare scariche di alta tensione, danneggiando la scheda madre e l'alimentatore. Pertanto, l'incisione in ambienti eccessivamente umidi è severamente vietata!

Fase due: controllare la tensione di esercizio.

La tensione di lavoro dell'apparecchiatura è di 220V±10V, 50HZ. Se la tensione di rete è instabile, è necessario installare uno stabilizzatore di tensione.

Terzo passo: Installare il laser, collegare l'acqua di raffreddamento in circolazione e il sistema di ventilazione per l'estrazione della polvere.

Il laser a tubo di vetro si riscalda durante il funzionamento. Se non viene raffreddato in tempo, il laser si rompe e si danneggia. Inoltre, la temperatura elevata dell'acqua influisce sulla normale emissione di luce del laser. Non accendere il laser prima di aver collegato correttamente l'acqua di raffreddamento!

Se l'acqua del rubinetto è dura, sostituirla con acqua pura per evitare il deposito di calcare e l'ostruzione del laser.

Passo 4: Collegare il cavo di alimentazione, il cavo della stampante e il filo di terra.

Un ambiente troppo secco o l'aria condizionata possono causare l'accumulo di elettricità statica sulla superficie dello chassis. Una scarsa messa a terra può causare errori nella trasmissione dei dati, compromettendo i risultati dell'incisione e causando potenzialmente altri incidenti di sicurezza.

Quinto passo: Regolare il percorso ottico.

Le macchine per l'incisione laser sono strumenti ottici di precisione. Richiedono requisiti elevati per la regolazione del percorso ottico. Se il laser non entra dal centro di ogni specchio, i risultati dell'incisione ne risentono. Si raccomanda agli utenti di controllare sempre il percorso ottico prima di iniziare il lavoro. (Per il metodo di funzionamento, fare riferimento a 2.5)

Nota: la regolazione del percorso ottico deve essere eseguita solo da operatori professionalmente qualificati.

Passo 6: Installare i driver della stampante, i driver della chiave USB e il software ACE.

Assicurarsi di impostare le preferenze del driver di stampa su questo modello di macchina. (Per il metodo di funzionamento, consultare il manuale d'uso del driver di stampa).

Settimo passo: Editing grafico.

Accedere al software di incisione ACE. Utilizzare le varie funzioni del software ACE per organizzare il contenuto dell'incisione e del taglio. È inoltre possibile utilizzare il software per caricare nel software ACE i file *.Bmp o *.Plt creati in precedenza. (Per il metodo di funzionamento, consultare il manuale del software ACE).

Fase 8: Posizionamento per l'elaborazione.

Una volta completato il layout, è necessario determinare la posizione di lavorazione prima di posizionare i materiali di lavorazione. (Per il metodo di funzionamento, consultare il manuale del software ACE).

Fase 9: Determinare i parametri di elaborazione.

I parametri di lavorazione comprendono intervallo, velocità e corrente. Prima della lavorazione, è necessario impostare i parametri di lavorazione in base alle proprietà del materiale e ai requisiti di lavorazione. Ciò richiede solitamente una sperimentazione. (Per il metodo di funzionamento, fare riferimento a 3.2)

Passo 10: Posizionare i materiali di lavorazione, regolare la lunghezza focale.

Assicurarsi che "Uscita luce manuale" non sia premuto, quindi regolare la messa a fuoco. (Per il metodo di funzionamento, fare riferimento a 2.6)

Fase undici: Dati in uscita per l'elaborazione.

Dopo aver posizionato i materiali di lavorazione, generare e inviare i dati al computer e la macchina per incidere inizia la lavorazione. (Per il metodo di funzionamento, consultare il manuale del software ACE).

Nota: prima di emettere i dati, assicurarsi che l'"Interruttore alta tensione" sia premuto, ma non premere "Uscita luce manuale".

Fase 12: Completamento dell'elaborazione.

Al termine della lavorazione, viene emesso un segnale acustico. Durante la lavorazione, assicurarsi che l'acqua di raffreddamento circoli normalmente.

Dopo la lavorazione, pulire il banco di lavoro e mantenere pulita la macchina da incisione.