Vi siete mai chiesti perché la saldatura dell'acciaio inossidabile sia considerata sia un'arte che una scienza? Questa guida svela le complessità della saldatura dell'acciaio inossidabile, coprendo l'intero processo, dalla scelta delle tecniche giuste alla garanzia di risultati di alta qualità. Imparerete a conoscere i diversi metodi di saldatura, le sfide del lavoro con l'acciaio inossidabile e i consigli chiave per il successo. Sia che siate alle prime armi o che siate saldatori esperti, questo articolo offre spunti preziosi per aiutarvi a padroneggiare le complessità della saldatura dell'acciaio inossidabile.

Il tubo saldato in acciaio inossidabile viene formato sulla macchina formatrice di tubi saldati mediante laminazione e saldatura del tubo inossidabile. lamiera d'acciaio attraverso lo stampo della strada principale Ruo.

Poiché l'acciaio inossidabile ha un'elevata resistenza e la sua struttura è un reticolo cubico a facce centrate, è facile che si formi un indurimento da lavoro, quindi quando si formano tubi saldati:

Da un lato, lo stampo deve sopportare un grande attrito, in modo che lo stampo sia facile da indossare;

D'altra parte, la lamiera di acciaio inossidabile può facilmente formare un'adesione (mordente) con la superficie della filiera, con conseguenti tensioni sul tubo saldato e sulla superficie della filiera.

Pertanto, una buona formatura dell'acciaio inossidabile Lo stampo deve avere un'elevata resistenza all'usura e prestazioni anti-incollaggio (mordente).

La nostra analisi degli stampi per tubi saldati importati mostra che le trattamento della superficie di queste matrici è il carburo di metallo super duro o il rivestimento di nitruro.

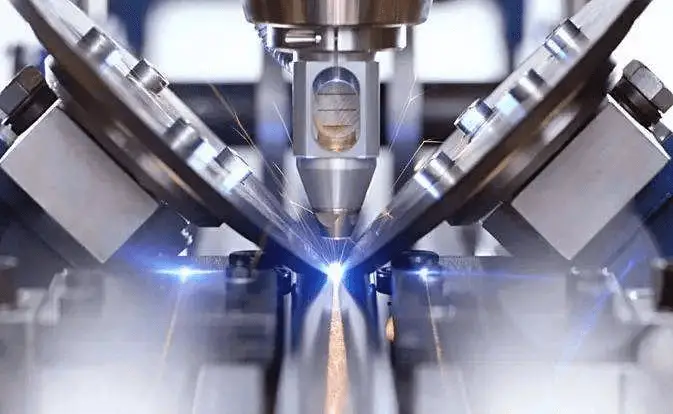

Rispetto alla tradizionale saldatura per fusione, saldatura laser e la saldatura ad alta frequenza hanno le caratteristiche di velocità di saldatura, alta densità di energia e ridotto apporto di calore.

Pertanto, il zona colpita dal calore è stretto, il grado di crescita dei grani è ridotto, la deformazione da saldatura è piccola e la formabilità a freddo è buona.

È facile realizzare la saldatura automatica e la penetrazione a passaggio singolo di lamiere spesse. La caratteristica più importante è che i-groove saldatura di testa non necessita di materiali di riempimento.

Tecnologia di saldatura si applica principalmente ai materiali di base metallici.

Le tecnologie di saldatura più comuni includono la saldatura ad arco elettrico, saldatura ad arco di argon, saldatura a CO2 schermata, saldatura ad ossigeno e acetilene, saldatura laser, saldatura a pressione con elettroscoria e così via.

Plastica e altri materiali nonmateriali metallici possono anche essere saldati.

Esistono più di 40 metodi di saldatura dei metalli, che si dividono principalmente in tre categorie: saldatura per fusione, saldatura a pressione e brasatura.

La saldatura per fusione è un metodo che prevede il riscaldamento dell'interfaccia del pezzo allo stato di fusione durante la processo di saldatura e completare la saldatura senza pressione.

Durante la saldatura per fusione, la fonte di calore riscalda e fonde rapidamente l'interfaccia tra i due pezzi da saldare, formando un bagno fuso.

Il bagno fuso avanza con la fonte di calore, forma una saldatura continua dopo il raffreddamento e collega i due pezzi in uno.

Nel processo di saldatura per fusione, se l'atmosfera è a diretto contatto con il bagno fuso ad alta temperatura, l'ossigeno presente nell'atmosfera ossiderà i metalli e le varie parti del processo. elementi in lega.

Quando l'azoto e il vapore acqueo presenti nell'atmosfera entrano nel bagno fuso, durante il successivo raffreddamento si formano nella saldatura difetti come pori, inclusioni di scoria e cricche, che peggiorano la qualità e le prestazioni della saldatura.

La saldatura a pressione è la combinazione di atomi tra due pezzi allo stato solido sotto la condizione di pressione, nota anche come saldatura allo stato solido.

Il processo di saldatura a pressione comunemente utilizzato è saldatura di testa a resistenza. Quando la corrente passa attraverso l'estremità di collegamento di due pezzi, la temperatura aumenta a causa della grande resistenza. Quando il pezzo è riscaldato allo stato plastico, viene collegato in un unico pezzo sotto l'azione della pressione assiale.

La caratteristica comune dei vari metodi di saldatura a pressione è quella di applicare la pressione senza materiale d'apporto nel processo di saldatura.

La maggior parte dei metodi di saldatura a pressione, come saldatura a diffusioneLa saldatura ad alta frequenza e la saldatura a pressione a freddo non hanno un processo di fusione, per cui non si verificano problemi come la combustione di elementi di lega vantaggiosi e l'intrusione di elementi nocivi nella saldatura, il che semplifica il processo di saldatura e migliora le condizioni di sicurezza e salute della saldatura.

Allo stesso tempo, poiché la temperatura di riscaldamento è inferiore a quella della saldatura per fusione e il tempo di riscaldamento è breve, la zona interessata dal calore è ridotta.

Molti materiali difficili da saldare per fusione possono spesso essere saldati a pressione in giunti di alta qualità con la stessa resistenza del metallo di base.

La brasatura è un metodo che prevede l'utilizzo di materiali metallici con un punto di fusione inferiore a quello del pezzo da saldare, il riscaldamento del pezzo da saldare e della saldatura a una temperatura superiore al punto di fusione della saldatura e inferiore al punto di fusione del pezzo da saldare, la bagnatura del pezzo da saldare con la saldatura liquida, il riempimento della fessura di interfaccia e la realizzazione della diffusione reciproca tra gli atomi con il pezzo da saldare, in modo da realizzare la saldatura.

Il giunto tra due corpi collegati che si forma durante la saldatura è chiamato saldatura.

Entrambi i lati della saldatura saranno interessati da calore di saldatura durante la saldatura, con conseguenti cambiamenti nella microstruttura e nelle proprietà. Quest'area è chiamata zona termicamente alterata.

Durante la saldatura, a causa dei diversi materiali dei pezzi, materiali di saldatura e la corrente di saldatura, dopo la saldatura possono verificarsi surriscaldamenti, infragilimenti, incrudimenti o rammollimenti nella zona saldata e in quella interessata dal calore, con conseguente riduzione delle prestazioni dei manufatti saldati e peggioramento della saldabilità.

Ciò richiede la regolazione delle condizioni di saldatura. Il preriscaldamento dell'interfaccia del pezzo saldato prima della saldatura, la conservazione del calore durante la saldatura e il trattamento termico post-saldatura possono migliorare la qualità della saldatura. qualità della saldatura della saldatura.

Processo di saldatura adottato:

Piccole specifiche possono prevenire corrosione intergranulareLa corrente di saldatura è inferiore a quella dell'acciaio a basso tenore di carbonio;

Per garantire una combustione stabile dell'arco, viene adottato il collegamento inverso in corrente continua;

L'arco della saldatura ad arco corto deve essere interrotto lentamente, il pozzo dell'arco deve essere riempito e la superficie a contatto con il mezzo deve essere saldata definitivamente;

Durante la saldatura multistrato, la temperatura tra gli strati deve essere controllata e il raffreddamento forzato può essere adottato dopo la saldatura;

Non avviare l'arco al di fuori della scanalatura e il filo di terra deve essere ben collegato;

La deformazione dopo la saldatura può essere corretta solo con la lavorazione a freddo.

Quando si utilizza la saldatura ad arco con argon per l'acciaio inossidabile, grazie alla buona protezione, alla difficile combustione degli elementi di lega e all'elevato coefficiente di transizione, la saldatura è ben formata, non c'è guscio di scoria e la superficie è liscia.

Pertanto, il giunto saldato presenta un'elevata resistenza al calore e buone proprietà meccaniche.

Attualmente, l'argon manuale saldatura ad arco di tungsteno è ampiamente utilizzato nella saldatura ad arco di argon.

Viene utilizzato per saldare lamiere sottili in acciaio inox da 0,5 a 3 mm.

La composizione del filo di saldatura è generalmente uguale a quella del saldato. L'argon puro industriale è generalmente utilizzato come gas di schermatura.

Il velocità di saldatura deve essere adeguatamente più veloce e l'oscillazione laterale deve essere evitata il più possibile.

Per gli acciai inossidabili di spessore superiore a 3 mm, è possibile utilizzare la saldatura MIG.

Il Vantaggi della saldatura MIG sono l'elevata produttività, la ridotta zona termicamente alterata della saldatura, la ridotta deformazione e la buona resistenza alla corrosione del pezzo saldato, nonché la facilità di funzionamento automatico.

Perché saldatura a gas è conveniente e flessibile, può saldare in varie posizioni spaziali.

Per alcuni componenti in acciaio inossidabile, come le strutture a piastra sottile e i tubi a parete sottile, la saldatura a gas può talvolta essere utilizzata senza requisiti di resistenza alla corrosione.

Per evitare il surriscaldamento, l'ugello di saldatura è in genere più piccolo rispetto a quello di saldatura di acciaio a basso tenore di carbonio con lo stesso spessore.

Per la saldatura a gas deve essere utilizzata la fiamma neutra.

Il filo di saldatura deve essere scelto in base alla composizione e alle prestazioni della saldatura.

Il flusso di gas 101 deve essere utilizzato per la saldatura a gas della polvere.

È preferibile utilizzare il metodo di saldatura a sinistra.

Durante la saldatura, l'angolo di inclinazione tra l'ugello della torcia di saldatura e il pezzo saldato deve essere di 40 ~ 50°, la distanza tra il nucleo della fiamma e la massa fusa non deve essere inferiore a 2 mm e l'estremità del filo di saldatura deve essere a contatto con la massa fusa.

E spostarsi lungo la saldatura con la fiamma. La torcia di saldatura non oscilla lateralmente.

La velocità di saldatura deve essere elevata e le interruzioni devono essere evitate il più possibile.

La saldatura ad arco sommerso è adatta alla saldatura di piastre in acciaio inox (6 ~ 50 mm) di spessore medio e superiore.

La saldatura ad arco sommerso ha un'elevata produttività e una buona qualità di saldatura, ma è facile che si verifichi la segregazione di elementi di lega e impurità.

La saldatura manuale è un metodo di saldatura molto comune e facile da usare.

La lunghezza dell'arco è regolata dalle mani dell'uomo e dipende dalle dimensioni dello spazio tra l'elettrodo di saldatura e il pezzo.

Allo stesso tempo, quando viene utilizzato come portatore d'arco, l'elettrodo è anche il materiale di riempimento della saldatura.

Questo metodo di saldatura è molto semplice e può essere utilizzato per saldare quasi tutti i materiali.

Per l'uso all'aperto, ha una buona adattabilità, anche se viene utilizzato sott'acqua.

La maggior parte saldatura elettrica Le macchine possono essere saldate a TIG.

Nella saldatura a elettrodo, la lunghezza dell'arco dipende dalla mano dell'uomo: quando si modifica lo spazio tra l'elettrodo e il pezzo, si modifica anche la lunghezza dell'arco.

Nella maggior parte dei casi, per la saldatura si utilizza la corrente continua e l'elettrodo viene utilizzato non solo come portatore d'arco, ma anche come materiale di riempimento della saldatura.

L'elettrodo è composto da un filo metallico d'anima in lega o non in lega e dal rivestimento dell'elettrodo.

Questo rivestimento protegge la saldatura dall'aria e stabilizza l'arco.

Inoltre, provoca la formazione di uno strato di scoria e protegge la saldatura per formarlo.

L'elettrodo può essere titanio elettrodo o sigillato, che dipende dallo spessore e dalla composizione del rivestimento.

L'elettrodo di titanio è facile da saldare e la saldatura è piatta e bella. Inoltre, le scorie di saldatura sono facili da rimuovere.

Se l'elettrodo viene conservato per lungo tempo, deve essere nuovamente cotto.

Perché l'umidità dell'aria si accumulerà presto nell'elettrodo.

Si tratta di un metodo automatico di saldatura ad arco schermato con gas. In questo metodo, l'arco viene bruciato tra il filo portatore di corrente e il pezzo in lavorazione sotto gas di protezione.

Il filo metallico alimentato dalla macchina viene utilizzato come bacchetta per saldatura e si è fuso sotto il suo stesso arco.

Lettura correlata: Come scegliere il filo per saldatura giusto?

Grazie ai vantaggi dell'universalità e della particolarità del MIG / Saldatura MAG è ancora il metodo di saldatura più utilizzato al mondo.

Viene utilizzato in acciaio, non acciaio legato, acciaio basso legato e materiali ad alta lega.

Questo lo rende un metodo di saldatura ideale per la produzione e la riparazione.

Quando si salda l'acciaio, MAG è in grado di soddisfare i requisiti della lamiera sottile con uno spessore di soli 0,6 mm.

Il gas di schermatura utilizzato è un gas attivo, come l'anidride carbonica o un gas misto.

L'unica limitazione è che quando si effettua la saldatura all'aperto, il pezzo deve essere protetto dall'umidità per mantenere l'effetto del gas.

L'arco viene generato tra il filo di tungsteno refrattario e il pezzo da saldare.

Il gas di protezione utilizzato è argon puro e il filo di saldatura in ingresso non viene caricato.

Il filo di saldatura può essere inviato manualmente o meccanicamente.

Esistono anche alcuni usi specifici che non richiedono l'alimentazione dei fili di saldatura.

Il materiale da saldare determina l'utilizzo di corrente continua o alternata Quando si adotta la corrente continua, il filo elettrico di tungsteno viene utilizzato come elettrodo negativo.

Grazie alla sua capacità di penetrazione in profondità, è molto adatto per diversi tipi di acciaioma non ha alcun "effetto pulente" sul bagno di saldatura.

Lettura correlata: Saldatura MIG vs TIG

L'ispezione della saldatura comprende il controllo della qualità dei materiali, degli strumenti, delle attrezzature, del processo e del prodotto finito utilizzati nell'intero processo produttivo, dalla progettazione del disegno alla produzione del prodotto. È suddiviso in tre fasi: ispezione pre-saldatura, ispezione durante il processo di saldatura e ispezione dei prodotti finiti dopo la saldatura.

I metodi di ispezione possono essere suddivisi in ispezioni distruttive e controlli non distruttivi a seconda che causino o meno danni al prodotto.

L'ispezione pre-saldatura comprende l'ispezione delle materie prime (come il metallo di base, la bacchetta di saldatura, il flusso, ecc. struttura di saldatura design.

Compresa l'ispezione delle specifiche del processo di saldatura, delle dimensioni della saldatura, delle condizioni dei dispositivi e della qualità dell'assemblaggio strutturale.

Esistono molti metodi di ispezione dei prodotti finiti dopo la saldatura, tra cui i seguenti:

Ispezione dell'aspetto

L'ispezione dell'aspetto di giunti saldati è un metodo di ispezione semplice e ampiamente utilizzato.

È un contenuto importante dell'ispezione del prodotto finito.

Si tratta principalmente di individuare i difetti sulla superficie della saldatura e la deviazione delle dimensioni.

In genere, l'ispezione viene effettuata attraverso l'osservazione visiva con l'aiuto di una dima standard, un calibro, una lente d'ingrandimento e altri strumenti.

Se ci sono difetti sulla superficie della saldatura, è possibile che ci siano difetti all'interno della saldatura.

Test di compattezza

Per la saldatura di recipienti che immagazzinano liquidi o gas, i difetti non densi della saldatura, come fessure di penetrazione, pori, inclusioni di scorie, penetrazione incompleta e struttura allentata, possono essere individuati mediante la prova di tenuta.

I metodi di prova della compattezza includono: Test al cherosene, test di trasporto dell'acqua, test di impatto dell'acqua, ecc.

Verifica della resistenza dei recipienti a pressione

Per i recipienti a pressione, oltre alla prova di tenuta, deve essere eseguita anche la prova di resistenza.

Esistono due tipi comuni: prova idrostatica e prova pneumatica.

Possono testare la tenuta delle saldature di recipienti e tubi che lavorano sotto pressione.

Il test pneumatico è più sensibile e rapido di quello idraulico.

Allo stesso tempo, i prodotti dopo il test non necessitano di un trattamento di drenaggio, il che è particolarmente indicato per i prodotti con drenaggio difficile.

Ma il test è più pericoloso di quello idrostatico.

Durante il test, è necessario osservare le misure tecniche di sicurezza corrispondenti per evitare incidenti durante il test.

Verifica dei metodi fisici

Il metodo di ispezione fisica consiste nell'utilizzare alcuni fenomeni fisici per la misurazione o l'ispezione.

L'ispezione dei difetti interni dei materiali o dei pezzi in lavorazione adotta generalmente il metodo dei controlli non distruttivi.

Attualmente esistono sistemi di rilevamento dei difetti a ultrasuoni, radiografici, penetranti, magnetici e così via.

① Ispezione radiografica

Il rilevamento dei difetti a raggi X è un metodo di rilevamento dei difetti che utilizza le caratteristiche del materiale penetrabile dai raggi e l'attenuazione nel materiale per trovare i difetti.

In base ai diversi raggi utilizzati per il rilevamento dei difetti, può essere suddiviso in rilevamento dei difetti a raggi X, rilevamento dei difetti a raggi Y e rilevamento dei difetti a raggi ad alta energia.

A causa dei diversi metodi di visualizzazione dei difetti, ogni ispezione radiografica si divide in metodo di ionizzazione, metodo di osservazione su schermo fluorescente, metodo fotografico e metodo televisivo industriale.

L'ispezione radiografica viene utilizzata principalmente per controllare cricche, penetrazione incompleta, pori, inclusioni di scorie e altri difetti nella saldatura.

② Rilevamento dei difetti a ultrasuoni

Quando l'onda ultrasonica si propaga nel metallo e in altri mezzi uniformi, può essere utilizzata per ispezionare i difetti interni perché si riflette sull'interfaccia dei diversi mezzi.

Gli ultrasuoni sono in grado di ispezionare i difetti di qualsiasi materiale di saldatura e di qualsiasi parte e di individuare la posizione del difetto in modo più sensibile, ma è difficile determinare la natura, la forma e le dimensioni del difetto.

Pertanto, il rilevamento dei difetti a ultrasuoni viene spesso utilizzato in combinazione con l'ispezione radiografica.

③ Ispezione magnetica

L'ispezione magnetica consiste nell'individuare i difetti utilizzando le perdite magnetiche generate dal campo magnetico che magnetizza le parti metalliche ferromagnetiche.

In base ai diversi metodi di misurazione delle perdite di flusso magnetico, si possono suddividere in metodo delle particelle magnetiche, metodo dell'induzione magnetica e metodo della registrazione magnetica, tra i quali il metodo delle particelle magnetiche è il più utilizzato.

Il rilevamento magnetico dei difetti può trovare solo i difetti sulla superficie e sulla superficie vicina del metallo magnetico e può fare solo un'analisi quantitativa dei difetti; la natura e la profondità dei difetti possono essere stimate solo in base all'esperienza.

④ Ispezione con penetranti

L'ispezione con penetri sfrutta la permeabilità e altre proprietà fisiche di alcuni liquidi per individuare e visualizzare i difetti, compresa l'ispezione con coloranti e il rilevamento di difetti fluorescenti.

Può essere utilizzato per controllare i difetti sulla superficie di materiali ferromagnetici e non ferromagnetici.

1. Si adotta un'alimentazione con caratteristiche esterne verticali e si adotta la polarità positiva in CC (il filo di saldatura è collegato al polo negativo).

2. È generalmente adatto per la saldatura di lamiere sottili inferiori a 6 mm, con le caratteristiche di una bella formazione della saldatura e di una piccola deformazione di saldatura.

3. Il gas di protezione è argon con una purezza di 99,99%. Quando la corrente di saldatura è 50 ~ 150A, il flusso di argon è 8 ~ 10L / min, e quando la corrente è 150 ~ 250A, il flusso di argon è 12 ~ 15L / min.

4. La lunghezza dell'elettrodo di tungsteno che sporge dall'ugello del gas è preferibilmente di 4 ~ 5 mm.

In luoghi con scarsa schermatura come saldatura a filettoè di 2 ~ 3 mm, mentre nei punti con scanalature profonde è di 5 ~ 6 mm.

La distanza dall'ugello alla lavorazione non supera generalmente i 15 mm.

5. Per evitare la formazione di pori di saldatura, le parti da saldare devono essere pulite in caso di ruggine, macchie d'olio, ecc.

6. Per quanto riguarda la lunghezza dell'arco di saldatura, quando si salda l'acciaio ordinario si preferiscono 2 ~ 4 mm, mentre quando si salda l'acciaio inossidabile si preferisce 1 ~ 3 mm.

Se è troppo lungo, l'effetto protettivo non è buono.

7. Durante l'appoggio di testa, per evitare che la parte posteriore del fondo cordone di saldatura dall'ossidazione, anche il retro deve essere protetto dal gas.

8. Per proteggere bene il bagno di saldatura con l'argon e facilitare l'operazione di saldatura, l'angolo tra la linea centrale dell'elettrodo di tungsteno e il pezzo in posizione di saldatura deve essere generalmente mantenuto a 80 ~ 85 °, e l'angolo incluso tra il filo di apporto e la superficie del pezzo deve essere il più piccolo possibile, generalmente circa 10 °.

9. Antivento e ventilazione. In presenza di vento, adottare misure per bloccare la rete e misure di ventilazione adeguate all'interno.

In combinazione con la pratica di costruzione di diversi progetti di grandi dimensioni.

Preparare il progetto dell'organizzazione di costruzione o lo schema di costruzione, compresi i gasdotti, i serbatoi di stoccaggio, i contenitori a torre, le strutture in acciaio, ecc.

Grazie all'implementazione di questi disegni di organizzazione della costruzione nel progetto, ho accumulato una certa esperienza e ho una maggiore comprensione della saldatura dell'acciaio inossidabile. Ora ho combinato con la costruzione di condotte.

In vista della gestione tecnica e del controllo di qualità dell'acciaio inossidabile nella saldatura, il presente documento illustra alcune esperienze.

Ci sono molti gradi di acciaio inossidabile.

In base alla composizione della lega, può essere suddivisa in acciaio inossidabile al cromo e acciaio inossidabile al cromo e al nichel.

In base alla struttura metallica dell'acciaio inossidabile, può essere suddiviso in austenite tipo ferrite, tipo martensite, ecc.

Il tipo più comunemente utilizzato in edilizia è quello austenitico, come 0Crl9Ni9, 1Cr18Ni9Ti, ecc. L'acciaio inossidabile austenitico ha una buona saldabilità ed è relativamente facile da saldare.

Il giunto saldato presenta un'elevata tenacità anche allo stato saldato.

Tuttavia, rispetto al normale acciaio al carbonio, la sua conducibilità termica è circa 1/3 di quella dell'acciaio al carbonio, ma il suo coefficiente di espansione è 1,5 volte superiore a quello dell'acciaio al carbonio.

Poiché l'acciaio inossidabile austenitico ha una bassa conducibilità termica e un elevato coefficiente di espansione, produrrà grandi deformazioni e sforzi durante il processo di saldatura.

Pertanto, la qualità della saldatura dipende principalmente dall'adeguatezza del processo di saldatura al metallo base.

Pertanto, nel determinare il processo di saldatura, è necessario considerare i seguenti aspetti.

Selezione dei metodi di saldatura I comuni metodi di saldatura dell'acciaio inossidabile includono saldatura ad arco manuale, saldatura a gas schermata e saldatura automatica ad arco sommerso.

È determinato principalmente in base ai parametri del mezzo progettato, alle condizioni di costruzione e all'ambiente operativo, nonché ai costi di costruzione.

Nella costruzione delle condotte di processo, a causa dei diversi diametri dei tubi e del numero maggiore di valvole e raccordi sulla condotta, la modifica della posizione della giunzione saldata è più complessa.

Pertanto, in genere si ricorre alla saldatura ad arco manuale.

La saldatura ad arco di argon viene solitamente utilizzata per l'adescamento di tubazioni che trasportano sostanze infiammabili, esplosive o con determinati requisiti di pulizia.

Saldatura manuale ad arco di copertura per migliorare la qualità interna della saldatura. Selezione dei materiali di saldatura elettrodo in acciaio inox è suddiviso in elettrodi in acciaio inossidabile al cromo (il nome del marchio è il prefisso "g") e in elettrodi in acciaio inossidabile al cromo e nichel (il nome del marchio è il prefisso "a").

L'elettrodo in acciaio inossidabile al cromo viene utilizzato principalmente per la saldatura di acciaio inossidabile martensitico.

La scelta della bacchetta di saldatura tiene conto principalmente della composizione chimica del metallo di base, della temperatura e della pressione del fluido della condotta, della corrente di saldatura (CA o CC), del metodo di saldatura e della temperatura ambiente durante la saldatura.

In generale, attraverso la selezione e la conferma, ci saranno più marche di barre di saldatura in grado di soddisfare i requisiti di saldatura.

A questo punto, la bacchetta di saldatura può essere selezionata in base alle sue prestazioni economiche.

La selezione di scanalatura di saldatura La forma si basa solitamente sulle condizioni di sollecitazione della saldatura.

La forma della scanalatura deve essere indicata nel disegno di costruzione e devono essere adottate le specifiche o le norme corrispondenti.

Tuttavia, le specifiche o gli standard comunemente utilizzati non suddividono la dimensione della scanalatura in base alla differenza tra metallo di base e materiale di saldatura. Viene determinata solo in base allo spessore del metallo di base e al metodo di saldatura.

In realtà, metalli base e materiali di saldatura diversi hanno requisiti diversi per quanto riguarda le dimensioni delle scanalature durante la saldatura.

Questo perché la composizione chimica e le proprietà fisiche dei materiali sono diverse e anche la penetrazione (penetrazione) durante la saldatura è diversa.

Pertanto, durante la costruzione, il gioco di testa, il bordo smussato e l'angolo della scanalatura devono essere regolati in base al materiale specifico.

Se la dimensione della scanalatura è troppo grande, non solo aumenterà il costo di costruzione, ma renderà anche la sollecitazione della saldatura troppo grande, facile da deformare e incrinare;

Se la dimensione della scanalatura è troppo piccola, è soggetta a difetti di qualità come la penetrazione incompleta e l'inclusione di scorie.

Quando si utilizza la saldatura ad arco manuale, la penetrazione dell'elettrodo in acciaio inossidabile è inferiore a quella dell'elettrodo in acciaio al carbonio.

Pertanto, l'angolo di scanalatura e il gioco di testa devono essere aumentati in modo appropriato.

Può essere controllato in base al valore di deviazione positiva indicato nelle specifiche o determinato attraverso una saldatura di prova.

Con la scelta della corrente di saldatura, la resistenza specifica dell'acciaio inossidabile austenitico è quasi 5 volte superiore a quella dell'acciaio al carbonio.

Pertanto, è facile che l'elettrodo si surriscaldi e si arroventi durante la saldatura.

L'uso di correnti elevate provoca il surriscaldamento della bacchetta di saldatura e la perdita di componenti efficaci nel rivestimento, per cui una scarsa protezione della saldatura è facile causa di difetti.

Allo stesso tempo, la saldatura prevista composizione del metallo non può essere ottenuto, quindi la corrente di saldatura non deve essere troppo elevata.

In generale, è preferibile una corrente di saldatura più piccola.

Prima della saldatura.

È necessario effettuare preparativi mirati.

Questa preparazione è una parte importante per garantire la qualità della saldatura.

I suoi contenuti sono considerati principalmente sotto i tre aspetti seguenti:

Conferma delle competenze dell'operatore di saldatura I saldatori impegnati nella saldatura devono lavorare con certificati e operare in stretta conformità con le voci di saldatura consentite indicate nel certificato di esercizio.

Il saldatore deve avere più di due anni di esperienza nella saldatura di acciaio inossidabile o cromo. acciaio al molibdeno.

Gestione dei materiali di saldatura Prima dell'uso, la barra di saldatura deve essere cotta secondo le disposizioni del manuale operativo (in assenza di disposizioni, viene generalmente trattata secondo la temperatura di essiccazione di 150 ~ 200 ℃ e il tempo di essiccazione di 1H).

Per la cottura è necessario utilizzare un forno speciale con temperatura controllabile. Cuocete quanto volete e prendete quanto volete.

L'elettrodo essiccato deve essere collocato nel cilindro isolante per l'uso. Se esposto per più di 2 ore, deve essere nuovamente cotto. Ripetere non più di 3 volte.

La scanalatura del tubo in acciaio inox può essere lavorata o tagliata al plasma prima della saldatura.

Lo strato di ossido e la bava in corrispondenza della scanalatura devono essere rimossi per primi.

Per facilitare la rimozione degli spruzzi dopo la saldatura, è possibile dipingere il gesso entro 50 mm su entrambi i lati della saldatura, per poi rimuoverlo dopo la saldatura.

A causa del fenomeno di "carburazione" causato dal contatto tra acciaio inossidabile e acciaio al carbonio, per la pulizia è necessario utilizzare una mola speciale e una spazzola in acciaio inossidabile. cordone di saldatura e schizzi.

Prevenzione della deformazione A causa del grande coefficiente di espansione e della piccola conducibilità termica dell'acciaio inossidabile austenitico, è facile che l'acciaio inossidabile subisca grandi deformazioni durante la saldatura.

Pertanto, durante l'assemblaggio, devono essere utilizzati diversi tipi di dispositivi antideformazione a seconda delle saldature in posizioni diverse.

La posizione della saldatura a punti e della saldatura fissa deve essere inferiore a quella dell'acciaio al carbonio generico.

La sequenza di saldatura deve essere ragionevolmente determinata quando il personale di saldatura.

Per esempio, nel caso di tubi di grande diametro, due persone possono saldare contemporaneamente in modo simmetrico nella stessa direzione.

Quando il metallo di base ha uno spessore superiore a 8 mm, il cordone di saldatura deve essere saldato in più strati e con una piccola energia lineare.

La saldatura adotta il metodo della "connessione inversa", collegando il saldato con l'elettrodo negativo per ridurre la temperatura del saldato.

Prevenire le crepe.

Dopo aver cotto l'elettrodo, utilizzare un thermos per tenerlo.

La temperatura ambiente di saldatura deve essere superiore a 0 ℃ e non deve subire forti oscillazioni durante la saldatura.

Quando la temperatura è inferiore a 0 ℃, la saldatura deve essere preriscaldata, e la temperatura di preriscaldamento è di 80 ~ 100 ℃.

Per avviare l'arco nella pendenza 13 si adotta il metodo a ritroso e l'arco non può essere avviato sul metallo di base.

Per il trasporto dei nastri viene adottato il metodo di trasporto in linea retta, con trazione in avanti senza oscillazione.

Se è necessaria un'oscillazione orizzontale durante saldatura verticaleIl campo di oscillazione deve essere ridotto al minimo. Un'oscillazione orizzontale eccessiva può causare crepe termiche e scarsa protezione.

La lunghezza dell'arco deve essere ridotta al minimo.

L'arco elettrico prolungato non solo provoca la perdita di componenti in lega, ma porta anche alla riduzione della ferrite e a cricche da riscaldamento dovute all'invasione di azoto nell'aria.

Il cratere dell'arco deve essere riempito durante la terminazione dell'arco.

In particolare, è più facile ignorare il riempimento dei crateri nella saldatura a punti, mentre è difficile evitare le cricche termiche nei crateri concavi.