Vi siete mai chiesti cosa significhino quei numeri misteriosi su un pezzo di metallo? In questo post ci immergeremo nell'affascinante mondo delle prove di durezza ed esploreremo le diverse scale utilizzate per misurare la resistenza alla deformazione di un materiale. Che siate ingegneri, macchinisti o semplicemente curiosi di conoscere le proprietà dei metalli, questo articolo vi fornirà preziosi spunti e conoscenze pratiche per migliorare la vostra comprensione delle tecniche di misurazione della durezza.

La durezza è la misura della resistenza di un materiale alla penetrazione di un oggetto duro nella sua superficie e rappresenta un indicatore cruciale delle prestazioni dei materiali metallici. In genere, valori di durezza più elevati sono correlati a una migliore resistenza all'usura. Gli indicatori di durezza più comuni sono la durezza Brinell, la durezza Rockwell e la durezza Vickers.

La durezza Brinell si misura applicando un carico specifico (in genere 3000 kg) a una sfera di acciaio temprato (solitamente di 10 mm di diametro) premuta sulla superficie del materiale. Dopo aver mantenuto il carico per un periodo di tempo prestabilito e poi averlo scaricato, si calcola il valore della durezza Brinell (HB) come rapporto tra il carico e l'area di indentazione, espresso in KN/mm² (N/mm²).

Quando la durezza Brinell (HB) supera i 450 o il campione è troppo piccolo, si ricorre al test di durezza Rockwell. Questo test consiste nel premere un cono di diamante con un angolo superiore di 120° o una sfera d'acciaio (1,59 mm o 3,18 mm di diametro) sulla superficie del materiale sotto un carico specifico. La durezza viene quindi calcolata in base alla profondità dell'impronta. La durezza Rockwell è espressa in tre scale:

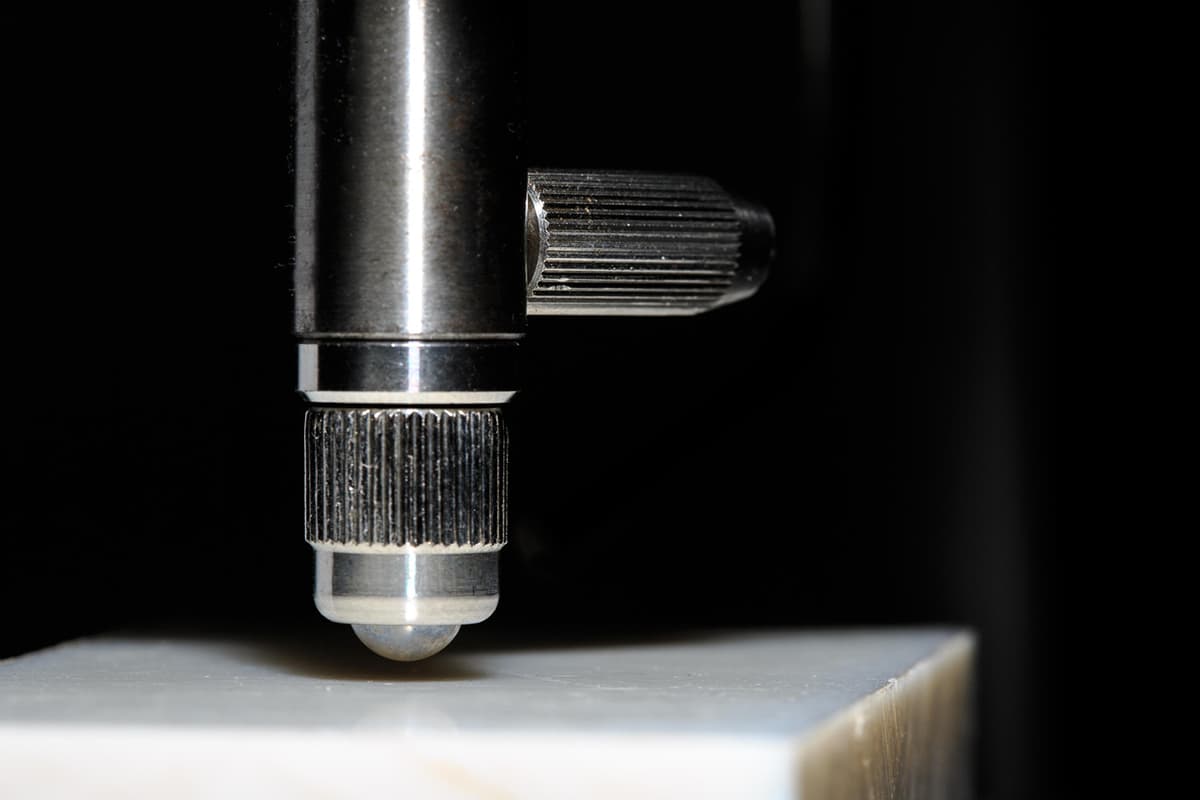

La durezza Vickers viene determinata premendo un cono quadrato di diamante con un angolo superiore di 136° e un carico fino a 120 kg sulla superficie del materiale. Il valore di durezza Vickers (HV) si calcola dividendo il carico per l'area della fossa di penetrazione, espressa in kgf/mm².

La durezza Leeb misura la durezza locale o complessiva dei materiali metallici valutando la risposta del materiale a un carico d'impatto. Il valore della durezza Leeb può essere convertito in altre unità di durezza, come la durezza Rockwell e Brinell.

La durezza Shore misura la durezza dei materiali non metallici valutando la resistenza del materiale a una specifica forma del penetratore. I valori di durezza Shore possono essere convertiti in altre unità di durezza.

Nota:

Nella prova di durezza Rockwell, HRA, HRB e HRC rappresentano tre diverse scale: Scala A, Scala B e Scala C. Il test Rockwell è un comune test di durezza per indentazione. Tutte e tre le scale iniziano con una pressione iniziale di 98,07N (10kgf) e il valore di durezza viene calcolato in base alla profondità di indentazione. La scala A utilizza un penetratore a cono di diamante con una pressione massima di 588,4N (60kgf); la scala B utilizza un penetratore a sfera in acciaio da 1,588 mm (1/16 di pollice) con una pressione massima di 980,7N (100kgf); la scala C utilizza lo stesso cono di diamante della scala A ma con una pressione massima di 1471N (150kgf). La Scala B è adatta per materiali più morbidi, mentre la Scala C per materiali più duri.

L'esperienza indica una correlazione approssimativa tra i diversi valori di durezza dei materiali metallici e tra i valori di durezza e di resistenza. La durezza è determinata dalla resistenza del materiale alla deformazione plastica iniziale e successiva. Pertanto, una maggiore resistenza del materiale si traduce generalmente in una maggiore durezza. Tuttavia, le relazioni di conversione tra materiali diversi non sono sempre coerenti.

Per la conversione dei diversi valori di durezza dell'acciaio, consultare la "Tabella di confronto della durezza" riportata di seguito.

Secondo la norma tedesca DIN50150, la seguente tabella confronta la resistenza alla trazione dei materiali d'acciaio comunemente utilizzati con la durezza Vickers, la durezza Brinell e la durezza Rockwell.

Resistenza alla trazione Rm (N/mm2 ) | Durezza Vickers HV | Durezza Brinell HB | Durezza Rockwell HRC |

| 250 | 80 | 76.0 | – |

| 270 | 85 | 80.7 | – |

| 285 | 90 | 85.2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95.0 | – |

| 335 | 105 | 99.8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 266 | 27.1 |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31.0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35.5 |

| 1115 | 360 | 342 | 36.6 |

| 1190 | 370 | 352 | 37.7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39.8 |

| 1290 | 400 | 380 | 40.8 |

| 1320 | 410 | 390 | 41.8 |

| 1350 | 420 | 399 | 42.7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44.5 |

| 1455 | 450 | 428 | 45.3 |

| 1485 | 460 | 437 | 46.1 |

| 1520 | 470 | 447 | 46.9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48.4 |

| 1630 | 500 | (475) | 49.1 |

| 1665 | 510 | (485) | 49.8 |

| 1700 | 520 | (494) | 50.5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51.7 |

| 1810 | 550 | (523) | 52.3 |

| 1845 | 560 | (532) | 53.0 |

| 1880 | 570 | (542) | 53.6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54.7 |

| 1995 | 600 | (570) | 55.2 |

| 2030 | 610 | (580) | 55.7 |

| 2070 | 620 | (589) | 56.3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57.3 |

| 2180 | 650 | (618) | 57.8 |

| 660 | 58.3 | ||

| 670 | 58.8 | ||

| 680 | 59.2 | ||

| 690 | 59.7 | ||

| 700 | 60.1 | ||

| 720 | 61.0 | ||

| 740 | 61.8 | ||

| 760 | 62.5 | ||

| 780 | 63.3 | ||

| 800 | 64.0 | ||

| 820 | 64.7 | ||

| 840 | 65.3 | ||

| 860 | 65.9 | ||

| 880 | 66.4 | ||

| 900 | 67.0 | ||

| 920 | 67.5 | ||

| 940 | 68.0 |

| HV | HRC | HBS |

| 940 | 68 | |

| 920 | 67.5 | |

| 900 | 67 | |

| 880 | 66.4 | |

| 860 | 65.9 | |

| 840 | 65.3 | |

| 820 | 64.7 | |

| 800 | 64 | |

| 780 | 63.3 | |

| 760 | 62.5 | |

| 740 | 61.8 | |

| 720 | 61 | |

| 700 | 60.1 | |

| 690 | 59.7 | |

| 680 | 59.2 | |

| 670 | 58.8 | |

| 660 | 58.3 | |

| 650 | 57.8 | |

| 640 | 57.3 | |

| 630 | 56.8 | |

| 620 | 56.3 | |

| 610 | 55.7 | |

| 600 | 55.2 | |

| 590 | 54.7 | |

| 580 | 54.1 | |

| 570 | 53.6 | |

| 560 | 53 | |

| 550 | 52.3 | 505 |

| 540 | 51.7 | 496 |

| 530 | 51.1 | 488 |

| 520 | 50.5 | 480 |

| 510 | 49.8 | 473 |

| 500 | 49.1 | 465 |

| 490 | 48.4 | 456 |

| 480 | 47.7 | 448 |

| 470 | 46.9 | 441 |

| 460 | 46.1 | 433 |

| 450 | 45.3 | 425 |

| 440 | 44.5 | 415 |

| 430 | 43.6 | 405 |

| 420 | 42.7 | 397 |

| 410 | 41.8 | 388 |

| 400 | 40.8 | 379 |

| 390 | 39.8 | 369 |

| 380 | 38.8 | 360 |

| 370 | 37.7 | 350 |

| 360 | 36.6 | 341 |

| 350 | 35.5 | 331 |

| 340 | 34.4 | 322 |

| 330 | 33.3 | 313 |

| 320 | 32.2 | 303 |

| 310 | 31 | 294 |

| 300 | 29.8 | 284 |

| 295 | 29.2 | 280 |

| 290 | 28.5 | 275 |

| 285 | 27.8 | 270 |

| 280 | 27.1 | 265 |

| 275 | 26.4 | 261 |

| 270 | 25.6 | 256 |

| 265 | 24.8 | 252 |

| 260 | 24 | 247 |

| 255 | 23.1 | 243 |

| 250 | 22.2 | 238 |

| 245 | 21.3 | 233 |

| 240 | 20.3 | 228 |

| 230 | 18 | |

| 220 | 15.7 | |

| 210 | 13.4 | |

| 200 | 11 | |

| 190 | 8.5 | |

| 180 | 6 | |

| 170 | 3 | |

| 160 | 0 |

| Leeb HLD | Rockwell HRC | Rockwell HRB | Vickers HV | Brinell HB[1] | Brinell HB[2] | Riva HSD |

| 300 | 83 | |||||

| 302 | 84 | |||||

| 304 | 85 | |||||

| 306 | 85 | |||||

| 308 | 86 | |||||

| 310 | 87 | |||||

| 312 | 87 | |||||

| 314 | 88 | |||||

| 316 | 89 | |||||

| 318 | 90 | |||||

| 320 | 90 | |||||

| 322 | 91 | |||||

| 324 | 92 | |||||

| 326 | 93 | |||||

| 328 | 94 | |||||

| 330 | 94 | |||||

| 332 | 95 | |||||

| 334 | 96 | |||||

| 336 | 97 | |||||

| 338 | 98 | |||||

| 340 | 99 | |||||

| 342 | 100 | |||||

| 344 | 101 | |||||

| 346 | 101 | |||||

| 348 | 102 | |||||

| 350 | 59.6 | 103 | ||||

| 352 | 60.3 | 104 | ||||

| 354 | 61 | 105 | ||||

| 356 | 61.7 | 106 | ||||

| 358 | 62.4 | 107 | ||||

| 360 | 63.1 | 108 | ||||

| 362 | 63.8 | 109 | ||||

| 364 | 64.5 | 110 | ||||

| 366 | 65.1 | 111 | ||||

| 368 | 65.8 | 112 | ||||

| 370 | 66.4 | 114 | ||||

| 372 | 67 | 115 | ||||

| 374 | 67.7 | 116 | ||||

| 376 | 68.3 | 117 | ||||

| 378 | 68.9 | 118 | ||||

| 380 | 69.5 | 119 | ||||

| 382 | 70.1 | 120 | ||||

| 384 | 70.6 | 121 | ||||

| 386 | 71.2 | 123 | ||||

| 388 | 71.8 | 124 | ||||

| 390 | 72.3 | 125 | ||||

| 392 | 72.9 | 126 | ||||

| 394 | 73.4 | 127 | ||||

| 396 | 74 | 129 | ||||

| 398 | 74.5 | 130 | ||||

| 400 | 75 | 131 | 142 | |||

| 402 | 75.5 | 133 | 144 | |||

| 404 | 76 | 134 | 145 | |||

| 406 | 76.5 | 135 | 147 | |||

| 408 | 77 | 136 | 149 | |||

| 410 | 77.5 | 138 | 150 | |||

| 412 | 78 | 139 | 152 | |||

| 414 | 78.4 | 141 | 153 | |||

| 416 | 78.9 | 142 | 155 | |||

| 418 | 79.3 | 143 | 156 | |||

| 420 | 79.8 | 145 | 140 | 157 | ||

| 422 | 80.2 | 146 | 141 | 159 | ||

| 424 | 80.7 | 148 | 143 | 160 | ||

| 426 | 81.1 | 149 | 144 | 162 | ||

| 428 | 81.5 | 151 | 145 | 163 | ||

| 430 | 81.9 | 152 | 147 | 165 | ||

| 432 | 82.4 | 154 | 148 | 166 | ||

| 434 | 82.8 | 155 | 150 | 168 | ||

| 436 | 83.2 | 157 | 151 | 169 | ||

| 438 | 83.6 | 158 | 153 | 171 | ||

| 440 | 84 | 160 | 154 | 172 | ||

| 442 | 84.4 | 161 | 156 | 174 | ||

| 444 | 84.8 | 163 | 157 | 175 | ||

| 446 | 85.1 | 164 | 159 | 176 | ||

| 448 | 85.5 | 166 | 160 | 178 | ||

| 450 | 85.9 | 168 | 162 | 179 | ||

| 452 | 86.3 | 169 | 164 | 181 | ||

| 454 | 86.6 | 171 | 165 | 182 | ||

| 456 | 87 | 173 | 167 | 184 | ||

| 458 | 87.4 | 174 | 168 | 185 | ||

| 460 | 87.7 | 176 | 170 | 187 | 26.4 | |

| 462 | 88.1 | 178 | 172 | 188 | 26.7 | |

| 464 | 88.5 | 179 | 173 | 190 | 27 | |

| 466 | 88.8 | 181 | 175 | 191 | 27.3 | |

| 468 | 89.2 | 183 | 177 | 193 | 27.6 | |

| 470 | 89.5 | 185 | 178 | 194 | 27.9 | |

| 472 | 89.9 | 186 | 180 | 196 | 28.2 | |

| 474 | 90.3 | 188 | 182 | 197 | 28.5 | |

| 476 | 90.6 | 190 | 184 | 198 | 28.8 | |

| 478 | 91 | 192 | 185 | 200 | 29.1 | |

| 480 | 91.3 | 194 | 187 | 202 | 29.4 | |

| 482 | 91.7 | 195 | 189 | 203 | 29.7 | |

| 484 | 92.1 | 197 | 191 | 205 | 30 | |

| 486 | 92.4 | 199 | 192 | 206 | 30.3 | |

| 488 | 92.8 | 201 | 194 | 208 | 30.6 | |

| 490 | 93.1 | 203 | 196 | 209 | 30.9 | |

| 492 | 93.5 | 205 | 198 | 211 | 31.2 | |

| 494 | 93.9 | 207 | 200 | 212 | 31.5 | |

| 496 | 94.3 | 209 | 202 | 214 | 31.7 | |

| 498 | 94.6 | 211 | 204 | 215 | 32 | |

| 500 | 95 | 213 | 205 | 217 | 32.2 | |

| 502 | 95.4 | 215 | 207 | 219 | 32.5 | |

| 504 | 95.8 | 217 | 209 | 220 | 32.8 | |

| 506 | 96.2 | 219 | 211 | 222 | 33.1 | |

| 508 | 96.6 | 221 | 213 | 224 | 33.3 | |

| 510 | 19.8 | 97 | 223 | 215 | 225 | 33.6 |

| 512 | 20.2 | 97.4 | 225 | 217 | 227 | 33.9 |

| 514 | 20.6 | 97.9 | 227 | 219 | 229 | 34.2 |

| 516 | 21 | 98.3 | 229 | 221 | 230 | 34.4 |

| 518 | 21.3 | 98.7 | 231 | 223 | 232 | 34.7 |

| 520 | 21.7 | 99.2 | 233 | 225 | 234 | 35 |

| 522 | 22 | 99.6 | 235 | 227 | 235 | 35.3 |

| 524 | 22.4 | 237 | 229 | 237 | 35.6 | |

| 526 | 22.8 | 239 | 231 | 239 | 35.8 | |

| 528 | 23.1 | 241 | 234 | 241 | 36.1 | |

| 530 | 23.5 | 244 | 236 | 242 | 36.4 | |

| 532 | 23.8 | 246 | 238 | 244 | 36.7 | |

| 534 | 24.1 | 248 | 240 | 246 | 37 | |

| 536 | 24.5 | 250 | 242 | 248 | 37.3 | |

| 538 | 24.8 | 252 | 244 | 250 | 37.6 | |

| 540 | 25.2 | 255 | 246 | 252 | 37.9 | |

| 542 | 25.5 | 257 | 249 | 254 | 38.1 | |

| 544 | 25.8 | 259 | 251 | 256 | 38.4 | |

| 546 | 26.2 | 261 | 253 | 258 | 38.7 | |

| 548 | 26.5 | 264 | 255 | 259 | 39 | |

| 550 | 26.8 | 266 | 258 | 261 | 39.3 | |

| 552 | 27.1 | 268 | 262 | 263 | 39.6 | |

| 554 | 27.5 | 270 | 262 | 265 | 39.9 | |

| 556 | 27.8 | 273 | 265 | 268 | 40.2 | |

| 558 | 28.1 | 275 | 267 | 270 | 40.5 | |

| 560 | 28.4 | 278 | 269 | 272 | 40.8 | |

| 562 | 28.8 | 280 | 272 | 274 | 41.1 | |

| 564 | 29.1 | 282 | 274 | 276 | 41.4 | |

| 566 | 29.4 | 285 | 276 | 278 | 41.7 | |

| 568 | 29.7 | 287 | 279 | 280 | 42 | |

| 570 | 30 | 290 | 281 | 282 | 42.3 | |

| 572 | 30.3 | 292 | 283 | 285 | 42.6 | |

| 574 | 30.6 | 294 | 286 | 287 | 42.9 | |

| 576 | 30.9 | 297 | 288 | 289 | 43.2 | |

| 578 | 31.2 | 299 | 291 | 292 | 43.5 | |

| 580 | 31.5 | 302 | 293 | 294 | 43.8 | |

| 582 | 31.8 | 304 | 296 | 296 | 44.1 | |

| 584 | 32.1 | 307 | 298 | 299 | 44.4 | |

| 586 | 32.4 | 309 | 301 | 301 | 44.7 | |

| 588 | 32.7 | 312 | 303 | 304 | 45 | |

| 590 | 33 | 315 | 306 | 308 | 45.4 | |

| 592 | 33.3 | 317 | 308 | 310 | 45.7 | |

| 594 | 33.6 | 320 | 311 | 313 | 46 | |

| 596 | 33.9 | 322 | 314 | 315 | 46.3 | |

| 598 | 34.2 | 325 | 316 | 318 | 46.6 | |

| 600 | 34.5 | 328 | 319 | 320 | 46.9 | |

| 602 | 34.8 | 330 | 322 | 323 | 47.2 | |

| 604 | 35.1 | 333 | 324 | 325 | 47.5 | |

| 606 | 35.4 | 336 | 327 | 328 | 47.8 | |

| 608 | 35.7 | 338 | 330 | 331 | 48.2 | |

| 610 | 35.9 | 341 | 332 | 333 | 48.5 | |

| 612 | 36.2 | 344 | 335 | 336 | 48.8 | |

| 614 | 36.5 | 346 | 338 | 339 | 49.1 | |

| 616 | 36.8 | 349 | 340 | 341 | 49.4 | |

| 618 | 37.1 | 352 | 343 | 344 | 49.7 | |

| 620 | 37.4 | 355 | 346 | 346 | 50.1 | |

| 622 | 37.6 | 357 | 349 | 349 | 50.4 | |

| 624 | 37.9 | 360 | 351 | 352 | 50.7 | |

| 626 | 38.2 | 363 | 354 | 355 | 51 | |

| 628 | 38.5 | 366 | 357 | 357 | 51.3 | |

| 630 | 38.7 | 369 | 360 | 360 | 51.7 | |

| 632 | 39 | 372 | 363 | 363 | 52 | |

| 634 | 39.3 | 375 | 366 | 366 | 52.3 | |

| 636 | 39.6 | 377 | 369 | 369 | 52.6 | |

| 638 | 39.8 | 380 | 371 | 371 | 52.9 | |

| 640 | 40.1 | 383 | 374 | 374 | 53.3 | |

| 642 | 40.4 | 386 | 377 | 377 | 53.6 | |

| 644 | 40.7 | 389 | 380 | 380 | 53.9 | |

| 646 | 40.9 | 392 | 383 | 383 | 54.2 | |

| 648 | 41.2 | 395 | 386 | 386 | 54.6 | |

| 650 | 41.5 | 398 | 389 | 389 | 54.9 | |

| 652 | 41.7 | 401 | 392 | 392 | 55.2 | |

| 654 | 42 | 404 | 395 | 395 | 55.6 | |

| 656 | 42.3 | 407 | 398 | 398 | 55.8 | |

| 658 | 42.6 | 411 | 401 | 401 | 56.2 | |

| 660 | 42.8 | 414 | 404 | 404 | 56.5 | |

| 662 | 43.1 | 417 | 407 | 407 | 56.9 | |

| 664 | 43.4 | 420 | 410 | 410 | 57.2 | |

| 666 | 43.6 | 423 | 413 | 413 | 57.5 | |

| 668 | 43.9 | 426 | 417 | 417 | 57.9 | |

| 670 | 44.1 | 429 | 420 | 420 | 58.2 | |

| 672 | 44.4 | 433 | 423 | 423 | 58.5 | |

| 674 | 44.7 | 436 | 426 | 426 | 58.9 | |

| 676 | 44.9 | 439 | 429 | 429 | 59.2 | |

| 678 | 45.2 | 442 | 432 | 432 | 59.5 | |

| 680 | 45.5 | 446 | 435 | 435 | 59.9 | |

| 682 | 45.7 | 449 | 439 | 439 | 60.2 | |

| 684 | 46 | 452 | 442 | 442 | 60.5 | |

| 686 | 46.2 | 456 | 445 | 445 | 60.9 | |

| 688 | 46.5 | 459 | 448 | 448 | 61.2 | |

| 690 | 46.8 | 463 | 451 | 451 | 61.6 | |

| 692 | 47 | 466 | 455 | 455 | 61.9 | |

| 694 | 47.3 | 469 | 458 | 458 | 62.2 | |

| 696 | 47.5 | 473 | 461 | 461 | 62.6 | |

| 698 | 47.8 | 476 | 465 | 465 | 62.9 | |

| 700 | 48 | 480 | 468 | 468 | 63.3 | |

| 702 | 48.3 | 483 | 471 | 471 | 63.6 | |

| 704 | 48.6 | 487 | 474 | 474 | 64 | |

| 706 | 48.8 | 491 | 478 | 478 | 64.3 | |

| 708 | 49.1 | 494 | 481 | 481 | 64.6 | |

| 710 | 49.3 | 498 | 485 | 485 | 65 | |

| 712 | 49.6 | 501 | 488 | 488 | 65.3 | |

| 714 | 49.8 | 505 | 491 | 491 | 65.7 | |

| 716 | 50.1 | 509 | 495 | 495 | 66 | |

| 718 | 50.3 | 513 | 498 | 498 | 66.4 | |

| 720 | 50.6 | 516 | 502 | 502 | 66.7 | |

| 722 | 50.8 | 520 | 505 | 505 | 67.1 | |

| 724 | 51.1 | 524 | 508 | 508 | 67.4 | |

| 726 | 51.3 | 528 | 512 | 512 | 67.8 | |

| 728 | 51.6 | 532 | 515 | 515 | 68.2 | |

| 730 | 51.8 | 535 | 519 | 519 | 68.5 | |

| 732 | 52.1 | 539 | 522 | 522 | 68.9 | |

| 734 | 52.3 | 543 | 526 | 526 | 69.2 | |

| 736 | 52.6 | 547 | 529 | 529 | 69.6 | |

| 738 | 52.8 | 551 | 533 | 533 | 69.9 | |

| 740 | 53.1 | 555 | 536 | 536 | 70.3 | |

| 742 | 53.3 | 559 | 540 | 540 | 70.7 | |

| 744 | 53.6 | 563 | 543 | 543 | 71 | |

| 746 | 53.8 | 568 | 547 | 547 | 71.4 | |

| 748 | 54.1 | 572 | 551 | 551 | 71.8 | |

| 750 | 54.3 | 576 | 554 | 554 | 72.1 | |

| 752 | 54.5 | 580 | 558 | 558 | 72.5 | |

| 754 | 54.8 | 584 | 561 | 561 | 72.9 | |

| 756 | 55 | 589 | 565 | 565 | 73.2 | |

| 758 | 55.3 | 593 | 569 | 569 | 73.6 | |

| 760 | 55.5 | 597 | 572 | 572 | 74 | |

| 762 | 55.7 | 602 | 576 | 576 | 74.3 | |

| 764 | 56 | 606 | 580 | 580 | 74.7 | |

| 766 | 56.2 | 610 | 583 | 583 | 75.1 | |

| 768 | 56.5 | 615 | 587 | 587 | 75.5 | |

| 770 | 56.7 | 619 | 591 | 591 | 75.8 | |

| 772 | 56.9 | 624 | 594 | 594 | 76.2 | |

| 774 | 57.2 | 628 | 598 | 598 | 76.6 | |

| 776 | 57.4 | 633 | 602 | 602 | 77 | |

| 778 | 57.6 | 638 | 605 | 605 | 77.4 | |

| 780 | 57.9 | 642 | 609 | 609 | 77.7 | |

| 782 | 58.1 | 647 | 613 | 613 | 78.1 | |

| 784 | 58.3 | 652 | 617 | 617 | 78.5 | |

| 786 | 58.6 | 657 | 620 | 620 | 78.9 | |

| 788 | 58.8 | 662 | 624 | 624 | 79.3 | |

| 790 | 59 | 666 | 628 | 628 | 79.7 | |

| 792 | 59.2 | 671 | 632 | 632 | 80.1 | |

| 794 | 59.5 | 676 | 635 | 635 | 80.5 | |

| 796 | 59.7 | 681 | 639 | 639 | 80.9 | |

| 798 | 59.9 | 686 | 643 | 643 | 81.2 | |

| 800 | 60.1 | 691 | 647 | 647 | 81.6 | |

| 802 | 60.4 | 697 | 651 | 651 | 82 | |

| 804 | 60.6 | 702 | 82.4 | |||

| 806 | 60.8 | 707 | 82.8 | |||

| 808 | 61 | 712 | 83.2 | |||

| 810 | 61.2 | 718 | 83.7 | |||

| 812 | 61.4 | 723 | 84.1 | |||

| 814 | 61.7 | 728 | 84.5 | |||

| 816 | 61.9 | 734 | 84.9 | |||

| 818 | 62.1 | 739 | 85.3 | |||

| 820 | 62.3 | 745 | 85.7 | |||

| 822 | 62.5 | 750 | 86.1 | |||

| 824 | 62.7 | 756 | 86.5 | |||

| 826 | 62.9 | 762 | 87 | |||

| 828 | 63.1 | 768 | 87.4 | |||

| 830 | 63.3 | 773 | 87.8 | |||

| 832 | 63.5 | 779 | 88.2 | |||

| 834 | 63.7 | 785 | 88.6 | |||

| 836 | 63.9 | 791 | 89.1 | |||

| 838 | 64.1 | 797 | 89.5 | |||

| 840 | 64.3 | 803 | 89.9 | |||

| 842 | 64.5 | 809 | 90.4 | |||

| 844 | 64.7 | 816 | 90.8 | |||

| 846 | 64.9 | 822 | 91.2 | |||

| 848 | 65.1 | 828 | 91.7 | |||

| 850 | 65.3 | 835 | 92.1 | |||

| 852 | 65.4 | 841 | 92.6 | |||

| 854 | 65.6 | 848 | 93 | |||

| 856 | 65.8 | 854 | 93.5 | |||

| 858 | 66 | 861 | 93.9 | |||

| 860 | 66.2 | 867 | 94.4 | |||

| 862 | 66.3 | 874 | 94.8 | |||

| 864 | 66.5 | 881 | 95.3 | |||

| 866 | 66.7 | 888 | 95.7 | |||

| 868 | 66.8 | 895 | 96.2 | |||

| 870 | 67 | 902 | 96.7 | |||

| 872 | 67.2 | 909 | 97.1 | |||

| 874 | 67.3 | 916 | 97.6 | |||

| 876 | 67.5 | 923 | 98.1 | |||

| 878 | 67.6 | 931 | 98.6 | |||

| 880 | 67.8 | 938 | 99 | |||

| 882 | 68 | 946 | 99.5 | |||

| 884 | 68.1 | 953 | ||||

| 886 | 68.2 | 961 | ||||

| 888 | 68.4 | 968 | ||||

| 890 | 68.5 | 976 |

Valori approssimativi di conversione della durezza Vickers (HV) dell'acciaio in altri valori. durezza e resistenza misure.

| Durezza Vickers | Durezza Brinell | Durezza Rockwell | Durezza superficiale Rockwell | Durezza Shore | Resistenza alla trazione (valore approssimativo) | Durezza Vickers | ||||||

| Sfera in acciaio da 10 mm Carico di 3000 kg | Indentatore a cono diamantato di superficie | |||||||||||

| Sfera in acciaio standard | Sfera in acciaio al carburo di tungsteno | A. Scala | -Scala | -Scala | -Scala | 15-N | 30-N | 45-N | Mpa (1000psi) | |||

| Carico di 60 kg | Carico di 100 kg | Carico di 100 kg | Carico di 100 kg | Scala | Scala | Scala | ||||||

| Indentatore a cono diamantato | Indentatore a cono diamantato | Indentatore a cono diamantato | Indentatore a cono diamantato | Carico di 15 kg | Carico di 30 kg | Carico di 45 kg | ||||||

| HV | HBS | HBW | HRA | HRB | HRC | HRD | HR15N | HR30N | HR45N | HS | σb | HV |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 370 | 350 | 350 | 69.2 | - | 37.7 | 53.6 | 79.2 | 57.4 | 40.4 | - | 1170(170) | 370 |

| 360 | 341 | 341 | 68.7 | -109 | 36.6 | 52.8 | 78.6 | 56.4 | 39.1 | 50 | 1130(164) | 360 |

| 350 | 331 | 331 | 68.1 | - | 35.5 | 51.9 | 78 | 55.4 | 37.8 | - | 1095(159) | 350 |

| 340 | 322 | 322 | 67.6 | -108 | 34.4 | 51.1 | 77.4 | 54.4 | 36.5 | 47 | 1070(155) | 340 |

| 330 | 313 | 313 | 67 | - | 33.3 | 50.2 | 76.8 | 53.6 | 35.2 | - | 1035(150) | 330 |

| 320 | 303 | 303 | 66.4 | -107 | 32.3 | 49.4 | 76.2 | 52.3 | 33.9 | 45 | 1005(146) | 320 |

| 310 | 294 | 294 | 65.8 | - | 31 | 48.4 | 75.6 | 51.3 | 32.5 | - | 980(142) | 310 |

| 300 | 284 | 284 | 65.2 | -105.5 | 29.8 | 47.5 | 74.9 | 50.2 | 31.1 | 42 | 950(138) | 300 |

| 295 | 280 | 280 | 65.8 | - | 29.2 | 47.1 | 74.6 | 49.7 | 30.4 | - | 935(136) | 295 |

| 290 | 275 | 275 | 64.5 | -104.5 | 28.5 | 46.5 | 74.2 | 49 | 29.5 | 41 | 915(133) | 290 |

| 285 | 270 | 270 | 64.2 | - | 27.8 | 46 | 73.8 | 48.4 | 28.7 | - | 905(131) | 285 |

| 280 | 265 | 265 | 63.8 | -103.5 | 27.1 | 45.3 | 73.4 | 47.8 | 27.9 | 40 | 890(129) | 280 |

| 275 | 261 | 261 | 63.5 | - | 26.4 | 44.9 | 73 | 47.2 | 27.1 | - | 875(127) | 275 |

| 270 | 256 | 256 | 63.1 | -102 | 25.6 | 44.3 | 72.6 | 46.4 | 26.2 | 38 | 855(124) | 270 |

| 265 | 252 | 252 | 62.7 | - | 24.8 | 43.7 | 72.1 | 45.7 | 25.2 | - | 840(122) | 265 |

| 260 | 247 | 247 | 62.4 | -101 | 24 | 43.1 | 71.6 | 45 | 24.3 | 37 | 825(120) | 260 |

| 255 | 243 | 243 | 62 | - | 23.1 | 42.2 | 71.1 | 44.2 | 23.2 | -36 | 805(117) | 255 |

| 250 | 238 | 238 | 61.6 | 99.5 | 22.2 | 41.7 | 70.6 | 43.4 | 22.2 | - | 795(115) | 250 |

| 245 | 233 | 233 | 61.2 | - | 21.3 | 41.1 | 70.1 | 42.5 | 21.1 | 34 | 780(113) | 245 |

| 240 | 228 | 228 | 60.7 | 98.1 | 20.3 | 40.3 | 69.6 | 41.7 | 19.9 | 33 | 765(111) | 240 |

| 230 | 219 | 219 | - | 96.7 | -18 | - | - | - | - | 32 | 730(106) | 230 |

| 220 | 209 | 209 | - | 95 | -15.7 | - | - | - | - | 30 | 695(101) | 220 |

| 210 | 200 | 200 | - | 93.4 | -13.4 | - | - | - | - | 29 | 670(97) | 210 |

| 200 | 190 | 190 | - | 91.5 | -11 | - | - | - | - | 28 | 635(92) | 200 |

| 190 | 181 | 181 | - | 89.5 | -8.5 | - | - | - | - | 26 | 605(88) | 190 |

| 180 | 171 | 171 | - | 87.1 | -6 | - | - | - | - | 25 | 580(84) | 180 |

| 170 | 162 | 162 | - | 85 | -3 | - | - | - | - | 24 | 545(79) | 170 |

| 160 | 152 | 152 | - | 81.7 | 0 | - | - | - | - | 22 | 515(75) | 160 |

| 150 | 143 | 143 | - | 78.7 | - | - | - | - | - | 21 | 490(71) | 150 |

| 140 | 133 | 133 | - | 75 | - | - | - | - | - | 20 | 455(66) | 140 |

| 130 | 124 | 124 | - | 71.2 | - | - | - | - | - | - | 425(62) | 130 |

| 120 | 114 | 114 | - | 66.7 | - | - | - | - | - | - | 390(57) | 120 |

| 110 | 105 | 105 | - | 62.3 | - | - | - | - | - | - | - | 110 |

| 100 | 95 | 95 | - | 56.2 | - | - | - | - | - | - | - | 100 |

| 95 | 90 | 90 | - | 52 | - | - | - | - | - | - | - | 95 |

| 90 | 86 | 86 | - | 48 | - | - | - | - | - | - | - | 90 |

| 85 | 81 | 81 | - | 41 | - | - | - | - | - | - | 85 | |

La durezza è un indicatore di prestazione che misura il grado di morbidezza o durezza di un materiale. Esistono molti metodi di prova della durezza, ognuno con principi diversi, che portano a valori di durezza e significati diversi.

La più comune è la prova di durezza con indentazione a carico statico, come la durezza Brinell (HB), la durezza Rockwell (HRA, HRB, HRC) e la durezza Vickers (HV).

Questi valori di durezza indicano la capacità della superficie di un materiale di resistere all'indentazione di un oggetto duro.

Le note durezza Leeb (HL) e durezza Shore (HS) appartengono ai test di durezza per rimbalzo, che rappresentano la dimensione del lavoro di deformazione elastica del metallo.

Pertanto, la durezza non è una semplice grandezza fisica, ma un indicatore di prestazione completo che riflette l'elasticità, la plasticità, la resistenza e la tenacità di un materiale.

1. Durezza dell'acciaio: Il simbolo della durezza del metallo (Hardness) è H.

A seconda del metodo di analisi utilizzato,

La durezza Rockwell (HRC) è generalmente utilizzata per i materiali con durezza elevata, come quelli sottoposti a trattamento termico.

2. HB - Durezza Brinell

Si utilizza generalmente quando il materiale è più morbido, come i metalli non ferrosi o l'acciaio prima del trattamento termico o dopo il trattamento termico. ricottura. La durezza Brinell (HB) si misura applicando un determinato carico di prova per premere una sfera di acciaio temprato o di carburo di un certo diametro sulla superficie del metallo da testare, mantenendolo per un tempo specifico, quindi scaricandolo e misurando il diametro dell'impronta sulla superficie testata.

Il valore della durezza Brinell si ottiene dividendo il carico per la superficie sferica dell'indentazione.

In genere, un certo carico (generalmente 3000 kg) viene utilizzato per premere una sfera di acciaio temprato di una certa dimensione (generalmente 10 mm di diametro) nella superficie del materiale, mantenuto per un periodo di tempo, e dopo lo scarico, il rapporto tra il carico e l'area di indentazione è il valore di durezza Brinell (HB), con unità di misura in chilogrammi-forza/mm2 (N/mm).2).

3. La durezza Rockwell utilizza la profondità di indentazione della deformazione plastica per determinare l'indice di durezza.

L'unità di durezza è 0,002 millimetri. Quando la HB>450 o il campione è troppo piccolo, la prova di durezza Brinell non può essere utilizzata e si adotta invece la misurazione della durezza Rockwell. Questa prevede l'utilizzo di un cono di diamante con un angolo di apice di 120° o di una sfera d'acciaio con un diametro di 1,59 o 3,18 mm che, sotto un determinato carico, viene premuta sulla superficie del materiale e ne determina la durezza in base alla profondità dell'impronta. In base alla diversa durezza del materiale in esame, vengono utilizzate tre diverse scale:

Inoltre:

Se la durezza supera questo intervallo, utilizzare la scala Rockwell di durezza A (HRA).

Se la durezza è inferiore a questo intervallo, utilizzare Durezza Rockwell B (HRB).

Il limite superiore della durezza Brinell è HB650; non può superare questo valore.

4. Il penetratore per il tester di durezza Rockwell scala C è un cono di diamante con un angolo di apice di 120 gradi. Il carico di prova è un valore fisso e lo standard cinese è di 150 chilogrammi di forza. Il penetratore per il tester di durezza Brinell è una sfera d'acciaio temprato (HBS) o un lega dura palla (HBW). Il carico di prova varia con il diametro della sfera, da 3000 a 31,25 chilogrammi di forza.

5. L'indentazione della durezza Rockwell è molto piccola e il valore di misurazione è locale, quindi il valore medio deve essere calcolato misurando diversi punti. È adatta per prodotti finiti e lamiere sottili ed è classificata come test non distruttivo. L'indentazione della durezza Brinell è più grande e il valore di misurazione è accurato, ma non è adatto per prodotti finiti e lamiere sottili. In genere non è classificato come test non distruttivo.

6. Il valore della durezza Rockwell è un numero adimensionale, senza unità di misura. (Il valore della durezza Brinell ha un'unità e ha una certa relazione approssimativa con la resistenza alla trazione.

7. La durezza Rockwell viene visualizzata direttamente sul quadrante e può essere visualizzata anche in formato digitale. È comodo da usare, rapido e intuitivo e adatto alla produzione di massa. La durezza Brinell richiede l'uso di un microscopio per misurare il diametro dell'impronta e poi consultare la tabella o calcolare; l'operazione è relativamente macchinosa.

8. In determinate condizioni, HB e HRC possono essere convertiti consultando una tabella. La formula di calcolo mentale può essere ricordata approssimativamente come: 1HRC≈1/10HB.

La durezza è una proprietà fondamentale dei materiali, in particolare nelle applicazioni industriali e ingegneristiche. Si riferisce alla misura della resistenza di un materiale alla deformazione, in particolare alla deformazione plastica, quando viene sottoposto a una forza. In termini più semplici, la durezza indica la capacità di un materiale di resistere alla penetrazione, ai graffi o all'usura. Questo attributo è fondamentale per valutare le prestazioni e la durata dei materiali utilizzati in vari ambienti.

Esistono diverse scale e metodi di misurazione della durezza, ma quelle comunemente utilizzate sono HLD, HRC, HRB, HV, HB e HSD. Ognuna di queste misure verifica aspetti diversi della resistenza di un materiale alle forze o alle deformazioni, utilizzando tecniche di prova e macchinari specifici. È importante comprendere le varie scale di durezza, in quanto possono fornire risultati diversi e sono più adatte a tipi specifici di materiali.

L'HLD, o durezza Leeb, è un test di durezza dinamico che misura la velocità di rimbalzo di un piccolo corpo d'impatto dopo essere stato colpito dal materiale in esame. Maggiore è la velocità di rimbalzo, più duro è il materiale. L'HLD è utilizzato per le prove in situ di componenti grandi e ingombranti.

HRC, HRB e altre scale di durezza Rockwell utilizzano un piccolo penetratore per creare un'impronta sulla superficie del materiale con una forza predeterminata. La profondità dell'impronta viene misurata e fornisce un'indicazione della durezza. I valori di durezza sono rappresentati come 0-100 HRC, 0-100 HRB e così via. La durezza Rockwell è tipicamente utilizzata per valutare i metalli e i materiali più duri.

HV rappresenta la durezza Vickers e impiega un penetratore piramidale in diamante con un carico applicato per creare una piccola impronta sulla superficie del materiale. Le dimensioni dell'impronta vengono quindi misurate, rivelando il valore di durezza del materiale. La durezza Vickers è adatta a materiali con livelli di durezza e spessori diversi, tra cui ceramiche e rivestimenti metallici sottili.

HB indica la durezza Brinell e utilizza un penetratore sferico spinto nel materiale con un carico specifico. Il diametro dell'impronta lasciata viene misurato per determinare la durezza del materiale. La durezza Brinell è comunemente utilizzata per materiali più morbidi come l'alluminio, l'ottone e alcuni tipi di materiali. tipi di acciaio.

Infine, HSD è l'abbreviazione di Hardness Scleroscope, un metodo di prova di durezza meno comune che funziona secondo il principio della misurazione dell'altezza di rimbalzo di un martello con punta di diamante dopo l'impatto con la superficie del materiale.

La scelta di un metodo di misurazione della durezza appropriato è fondamentale per ottenere risultati accurati e misurare prestazioni del materiale. È essenziale considerare le specifiche proprietà del materialeI requisiti del settore e le esigenze applicative consentono di prendere decisioni consapevoli nella scelta dei metodi di misurazione della durezza.

Le fonti comuni di errore nelle prove di durezza includono principalmente errori del durometro stesso, cambiamenti nelle condizioni di prova ed errori tecnici dell'operatore. In particolare, le fonti di errore nelle prove di durezza Rockwell possono essere suddivise in tre categorie principali: la prima categoria è costituita da problemi relativi al durometro stesso, come la forza di prova, l'errore di posizione del penetratore e l'errore della struttura di misura; la seconda categoria di errori deriva dalle variazioni delle condizioni di prova; la terza categoria di errori deriva da errori tecnici dell'operatore. Le fonti di errore nelle prove di durezza Vickers includono il puntamento e la lettura delle diagonali di indentazione da parte dell'operatore, che possono essere errati, e le differenze di risultato che possono derivare da personale diverso che utilizza dispositivi di misura diversi.

Per ridurre questi errori, si possono adottare le seguenti misure:

Per quanto riguarda gli errori dovuti al durometro stesso, è possibile ridurli attraverso una calibrazione e una manutenzione regolari. Ad esempio, per i durometri Rockwell, è necessario assicurarsi che le sue parti non si deformino o si muovano per evitare errori causati da parametri di durezza superiori agli standard specificati.

Migliorare le condizioni di prova, ad esempio aumentando la rugosità della superficie, il peso e il grado di accoppiamento del pezzo, soprattutto quando si misura la durezza Brinell. Per materiali speciali come le piastre sottili, applicare uno strato uniforme di burro o vaselina sul retro per migliorare l'effetto di accoppiamento.

Riduzione degli errori tecnici dell'operatore. I durometri Vickers completamente automatici possono eliminare in larga misura gli errori umani, in quanto riducono la dipendenza dal puntamento e dalla lettura delle diagonali di indentazione.

Utilizzare per le prove i durometri adatti. Ad esempio, per i pezzi di piccole dimensioni, scegliere un durometro adatto e adottare le misure corrispondenti per ridurre gli errori, come evitare l'impatto laterale sui materiali cavi.

Grazie a queste misure, è possibile ridurre efficacemente gli errori nelle prove di durezza, migliorando l'accuratezza e l'affidabilità dei risultati.