Vi siete mai chiesti perché i diamanti sono così duri? In questo articolo esploreremo l'affascinante mondo della durezza dei materiali, dal talco al diamante. Imparerete come diversi test, come Brinell, Rockwell e Vickers, misurano questa proprietà cruciale e perché è importante in ingegneria. Preparatevi a scoprire i segreti della resistenza dei materiali!

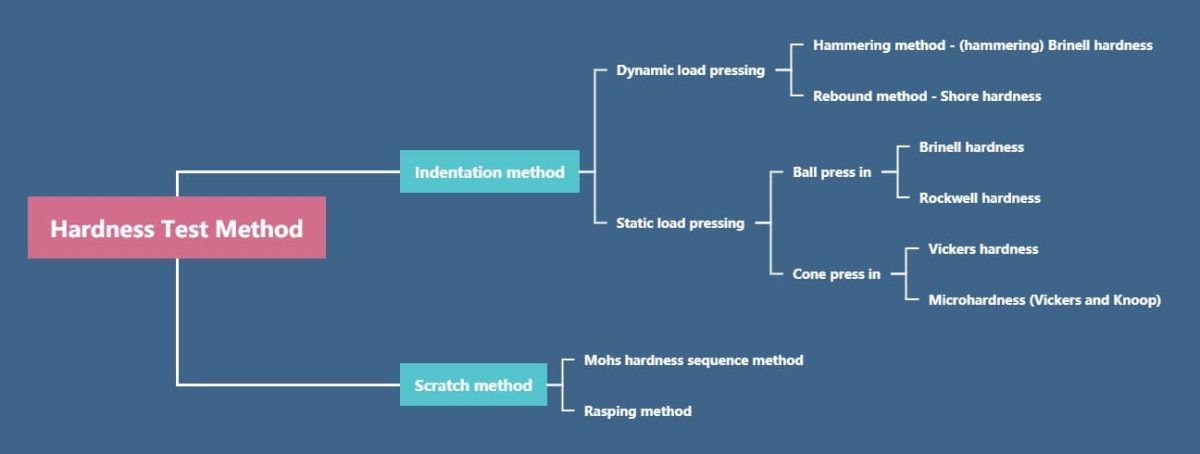

Durezza: la capacità di resistere alla deformazione locale da indentazione o alla frattura da graffio.

Due tipi di tabelle di sequenza della durezza Mohs

| Ordine | Materiale | Ordine | Materiale |

| 1 | talco | 1 | talco |

| 2 | gupse | 2 | gupse |

| 3 | calcite | 3 | calcite |

| 4 | fluorite | 4 | fluorite |

| 5 | apatite | 5 | apatite |

| 6 | ortoclasio | 6 | ortoclasio |

| 7 | quarzo | 7 | SiO2 vetro |

| 8 | topazio | 8 | quarzo |

| 9 | corindone | 9 | topazio |

| 10 | adamas | 10 | granato |

| - | 11 | Zirconia fusa | |

| - | 12 | corindone | |

| - | 13 | carburo di silicio | |

| - | 14 | Capannone di carbonizzazione | |

| - | 15 | diamante | |

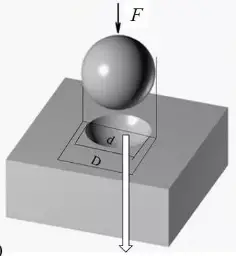

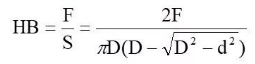

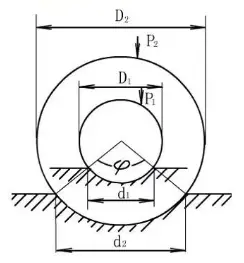

Per determinare la durezza Brinell di un materiale metallico, si applica un determinato carico F con un penetratore sferico di diametro D sulla sua superficie e lo si mantiene per una durata specifica. Questo processo porterà alla formazione di un'impronta sferica e il valore del carico per unità di area dell'impronta è considerato la durezza Brinell del materiale. materiale metallico.

Misurazione del diametro dell'indentazione

Materiale del penetratore: materiale

Ad esempio: 280HBS10/3000/30

1kgf=9,81N

Condizioni generali: Diametro sfera d'acciaio 10 mm; carico 3000 kg; tempo di mantenimento della pressione di 10 secondi, vale a dire HB280.

Quando si misura Durezza Brinell con indentatori di diametro diverso e carichi di dimensioni diverse, per ottenere lo stesso valore di HB deve essere rispettato il principio della similitudine geometrica, cioè l'angolo di aperturaφ dell'indentazione deve essere uguale.

Metodo: Lo stesso HB deve essere misurato per campioni dello stesso materiale ma di spessore diverso, o per materiali con durezza e morbidezza diverse.

Quando si selezionano D e F, F/D2 saranno gli stessi.

Principio della somiglianza geometrica della dentellatura:![]()

Si può notare che, finché F/D rimane costante, HB dipende solo dall'angolo di pressatura φ.

F/D2 rapporto: 30,15,10,5,2.5,1.25,1

Secondo le norme ingegneristiche, il rapporto F/D2 è 30, 10 e 2,5, selezionati in base alla durezza del materiale e allo spessore del campione.

Per i dettagli si vedano i vari standard e le specifiche di prova.

Fig. 1-21 Applicazione del principio di similitudine

Tabella di selezione della prova di durezza Brinell P/D2

| Tipo di materiale | Numero di durezza Brinell/HB | Spessore del campione/mm | Relazione tra il carico P e il diametro del penetratore D | Diametro del penetratore D/nm | Carico P/kgf | Tempo di mantenimento del carico/s |

| Metallo ferroso | 140~450 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 10 |

| <140 | >6 6~3 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 10 | |

| Metalli non ferrosi | >130 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 30 |

| 36~130 | 9~3 6~2 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 30 | |

| 8-35 | >6 6~3 <3 | P=2,5D2 | 1052.5 | 250 62.5 15.6 | 60 |

L'esperimento dimostra che l'HB è stabile e comparabile quando 0,25D<d<0,5D.

Se ha un'influenza sulla prova, questa deve essere eseguita in stretta conformità con le norme, generalmente 10 e 30.

Questo metodo è adatto a materiali grossolani o eterogenei grazie all'ampia area di indentazione e all'elevata precisione di misura. Tuttavia, a causa delle grandi dimensioni dell'indentazione, l'ispezione dei prodotti finiti può risultare difficoltosa.

Viene utilizzato principalmente per ispezionare le materie prime e il materiale del penetratore è limitato ai materiali più morbidi (HB450~650). Inoltre, l'efficienza della misurazione dell'indentazione è relativamente bassa.

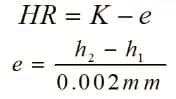

La profondità di indentazione può essere utilizzata per riflettere la durezza dei materiali.

Per adattarsi ai diversi materiali morbidi e duri, molti tipi di durometri utilizzano diversi indentatori e carichi.

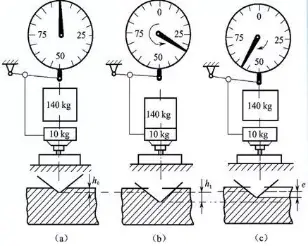

Un grado comune è il C, HRC, che utilizza un carico totale di 150 kgf e un penetratore a cono di diamante a 120° che viene caricato due volte.

Innanzitutto, viene applicato un carico iniziale di P1=10kgf per garantire un contatto adeguato tra il penetratore e la superficie del materiale. Quindi si aggiunge il carico principale P2=140kgf.

Dopo aver rimosso P2, la profondità dell'impronta viene misurata e utilizzata per determinare la durezza del materiale.

Fig. 3-17 Diagramma schematico del principio e del processo di prova della prova di durezza Rockwell

(a) Aggiungere il precarico (b) Aggiungere il carico principale (c) Scaricare il carico principale

| Simbolo di durezza | Testa utilizzata | Forza totale di prova N | Ambito di applicazione | Gamma applicata |

| HRA | Cono di diamante | 588.4 | 20-88 | Carburo, lega dura, acciaio per utensili bonificato, acciaio da cementazione a bassa temperatura |

| HRB | Sfera in acciaio da 1,588 mm | 980.7 | 20-100 | Acciaio dolce, lega di rame, lega di alluminio, ghisa malleabile |

| HRC | Cono di diamante | 1471 | 20-70 | Acciaio temprato, temprato e rinvenuto acciaio, acciaio cementato profondo |

Indentatore: Cono diamantato da 120 o sfera in acciaio temprato

Definizione di durezza Rockwell:

0,002 mm di profondità di indentazione residua è un'unità di durezza Rockwell.

K - costante, 130 per il penetratore a sfera in acciaio e 100 per il penetratore a diamante

Tabella 3-6 Specifiche del test e applicazione della durezza Rockwell

| Righello | Tipo di penetratore | Forza di prova iniziale/N | Forza di prova principale/N | Forza totale di prova/N | Costante K | Gamma di durezza | esempi di applicazione |

| A | Dimensione circolare del diamante | 100 | 500 | 600 | 100 | 60~85 | Parti sottili di elevata durezza e carburi cementati |

| B | Sfera in acciaio da 1,588 mm | 900 | 1000 | 130 | 25~100 | Metalli non ferrosi, ghisa malleabile e altri materiali | |

| C | Dimensione circolare del diamante | 1400 | 1500 | 100 | 20~67 | Acciaio strutturale e acciaio per utensili trattati termicamente | |

| D | Cono di diamante | 900 | 1000 | 100 | 40-77 | Acciaio temprato in superficie | |

| E | Sfera in acciaio da 3,175 mm | 900 | 1000 | 130 | 70~100 | Plastica | |

| F | Sfera d'acciaio φ1,588 mm | 500 | 600 | 130 | 40~100 | Metalli non ferrosi | |

| G | Sfera in acciaio da 1,588 mm | 1400 | 1500 | 130 | 31~94 | Acciaio perlitico, rame, nichel, lega di zinco | |

| H | Sfera in acciaio da 3,175 mm | 500 | 600 | 130 | - | Lega di rame ricotto | |

| K | Sfera in acciaio da 3,175 mm | 1400 | 1500 | 130 | 40~100 | Metalli non ferrosi e plasticheMateriali morbidi e non metalliciParti sottili di elevata durezza e carburi cementatiMetalli non ferrosi, ghisa malleabile e altri materiali | |

| L | Sfera in acciaio da 6,350 mm | 500 | 600 | 130 | - | ||

| M | Sfera in acciaio da 6,350 mm | 900 | 1000 | 130 | - | ||

| P | Sfera in acciaio da 6,350 mm | 1400 | 1500 | 130 | - | ||

| R | Sfera in acciaio da 12,70 mm | 500 | 600 | 130 | - | Acciaio strutturale e acciaio per utensili trattati termicamente | |

| S | Sfera in acciaio da 12,70 mm | 900 | 1000 | 130 | - | ||

| V | Sfera in acciaio da 12,70 mm | 1400 | 1500 | 130 | - |

Caratteristiche e applicazione della durezza Rockwell

(1) Questo metodo consente la lettura diretta del valore di durezza ed è altamente efficiente, rendendolo adatto all'ispezione dei lotti.

(2) L'indentazione è piccola e generalmente considerata "non distruttiva", il che la rende adatta all'ispezione di prodotti finiti.

(3) Tuttavia, le dimensioni ridotte dell'indentazione possono determinare una scarsa rappresentatività e quindi non sono adatte a materiali grossolani o non uniformi.

(4) La prova di durezza Rockwell è suddivisa in varie scale, ciascuna con un'ampia gamma di applicazioni.

(5) È importante notare che i valori di durezza Rockwell ottenuti da scale diverse non sono confrontabili.

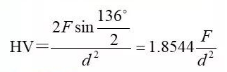

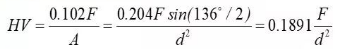

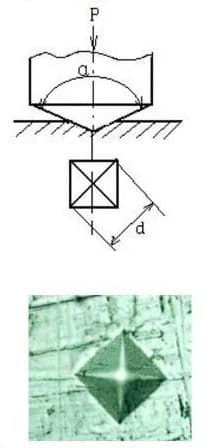

Premere una piramide di diamante sulla superficie metallica con un certo carico F per formare un'impronta piramidale.

Il valore del carico sull'area di indentazione unitaria è la durezza Vickers del materiale. materiale metallico.

Quando l'unità di misura della forza di prova F è kgf:

Quando l'unità di misura della forza di prova F è N:

Materiale del penetratore: piramide di diamante con angolo incluso di 136 °

Ad esempio: 270HV30/20, se il tempo di mantenimento è di 10-15s, può essere registrato come 270HV

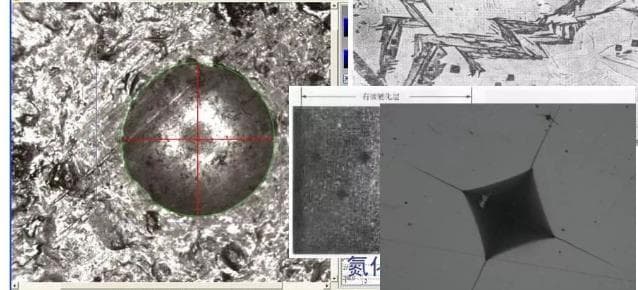

Durezza Vickers con un carico molto ridotto, pari a 5-200 gf.

Indicato con Hm, può essere utilizzato per testare la durezza di un singolo grano o di una fase.

| Test di durezza Vickers | Test Vickers a basso carico | Test di durezza micro Vickers | |||

| Simbolo di durezza | Forza di prova/N | Simbolo di durezza | Forza di prova/N | Simbolo di durezza | Forza di prova/N |

| HV5 | 49.03 | HVO.2 | 1.961 | HVO.01 | 0.09807 |

| HV10 | 98.07 | HVO.3 | 2.942 | HVO.015 | 0.1471 |

| HV20 | 196.1 | HVO.5 | 4.903 | HVO.02 | 0.1961 |

| HV30 | 294.2 | HV1 | 9.807 | HVO.025 | 0.2452 |

| HV50 | 490.3 | HV2 | 19.61 | HVO.05 | 0.4903 |

| HV100 | 980.7 | HV3 | 29.42 | HVO.1 | 0.9807 |

| Nota: 1. La prova di durezza Vickers può utilizzare una forza di prova superiore a 980,7N; 2. Si raccomanda la forza di prova micro Vickers. | |||||

Caratteristiche e applicazione della durezza Vickers

(1) La forma geometrica dell'indentazione è sempre simile, mentre il carico può essere variato.

(2) Il contorno dell'impronta del cono d'angolo è distinto, con conseguente elevata precisione di misurazione.

(3) Il penetratore in diamante ha un'ampia gamma di applicazioni e può fornire scale di durezza coerenti per diversi materiali.

(4) L'efficienza della misurazione dell'indentazione è bassa e non è adatta per l'ispezione dei lotti in loco.

(5) L'indentazione è piccola e non è adatta a materiali grossolani o eterogenei.

Tuttavia, i campioni metallografici possono essere utilizzati per misurare la durezza o la distribuzione della durezza di varie fasi.

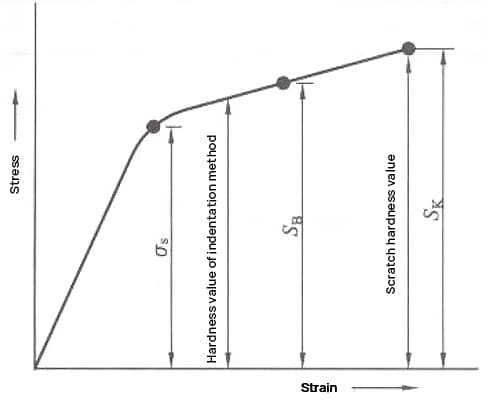

① Lo stato di sollecitazione è molto morbido (α>2), ampiamente applicabile;

Durezza di alcuni materiali

| Materiale | Condizione | Durezza/(kgf/mm ²) | |

| Materiali metallici | 99,5% alluminio | ricottura | 20 |

| laminazione a freddo | 40 | ||

| Lega di alluminio (A-Zn Mg Cu) Acciaio dolce (tc=0,2%) | ricottura | 60 | |

| Indurimento per precipitazione | 170 | ||

| Acciaio per cuscinettiLega di alluminio (A-Zn Mg Cu) | normalizzazione | 120 | |

| laminazione a freddo | 200 | ||

| Acciaio dolce (tc=0,2%) | normalizzazione | 200 | |

| Tempra (830 ℃) | 900 | ||

| Tempra (150 ℃) | 750 | ||

| materiali ceramici | WC | agglutinazione | 1500~2400 |

| Cermet (Co=6%, indennità WC) | 20℃ | 1500 | |

| 750℃ | 1000 | ||

| Al2O3 | ~1500 | ||

| B4C | 2500~3700 | ||

| Materiale | Condizione | Durezza/(kgf/mm²) |

| BN (metro cubo) | 7500 | |

| diamante | 6000-10000 | |

| Vetro | ||

| Silice | 700-750 | |

| Vetro soda-calce | 540~580 | |

| vetro ottico | 550-600 | |

| Polimero | ||

| Polietilene ad alta pressione | 40-70 | |

| Plastica fenolica (riempimento) | 30 | |

| polistirolo | 17 | |

| vetro organico | 16 | |

| cloruro di polivinile | 14~17 | |

| ABS | 8-10 | |

| policarbonato | 9-10 | |

| Poliossimetilene | 10~11 | |

| Ossido di politetraetilene | 10~13 | |

| polisolfone | 10~13 |

Legame covalente ≥ legame ionico>legame metallico>legame idrogeno>legame di Van

② Il metodo è semplice, non distruttivo e adatto all'ispezione sul campo;

③ Il significato fisico non è chiaro ed è difficile da progettare quantitativamente.

σb≈KH

Acciaio: K=0.33~0.36

Lega di rame, acciaio inox, ecc.: K=0,4~0,55

Relazione tra durezza e resistenza di metalli ricotti

| Nome del metallo e della lega | HB | σb/MPa | k(σb/HB) | σ-1/MPa | σ(σ-1/HB) | |

| Metalli non ferrosiMetalli ferrosiMetalli non ferrosi | Rame | 47 | 220.30 | 4.68 | 68.40 | 1.45 |

| Lega di alluminio | 138 | 455.70 | 3.30 | 162.68 | 1.18 | |

| Duralumin | 116 | 454.23 | 3.91 | 144.45 | 1.24 | |

| Metallo ferroso | Ferro puro industriale | 87 | 300.76 | 3.45 | 159.54 | 1.83 |

| 20 acciaio | 141 | 478.53 | 3.39 | 212.66 | 1.50 | |

| 45 acciaio | 182 | 637.98 | 3.50 | 278.02 | 1.52 | |

| 18 Acciaio | 211 | 753.42 | 3.57 | 264.30 | 1.25 | |

| Acciaio T12 | 224 | 792.91 | 3.53 | 338.78 | 1.51 | |

| 1Cr18Ni9 | 175 | 902.28 | 5.15 | 364.56 | 2.08 | |

| 2Cr13 | 194 | 660.81 | 3.40 | 318.99 | 1.64 | |

Nota: Unità di durezza!

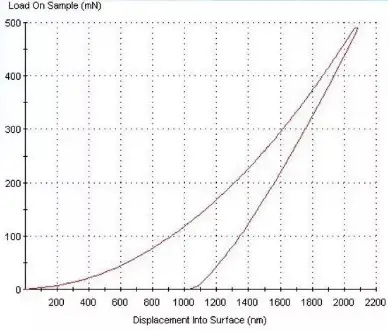

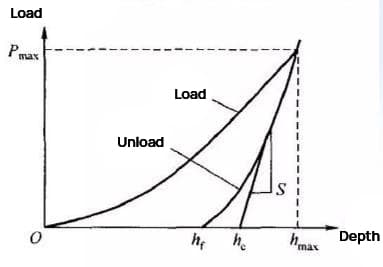

Durante il processo di carico, la deformazione elastica si verifica dapprima sulla superficie del provino. Con l'aumento del carico, la deformazione plastica compare gradualmente e aumenta anch'essa.

Il processo di scarico consiste principalmente nel recupero della deformazione elastica, mentre la deformazione plastica provoca la formazione di un'impronta sulla superficie del campione.

Curva carico-spostamento della nano-indentazione

Principio del test di nano-indentazione

Esistono importanti differenze tra la nano-durezza e la durezza tradizionale:

Innanzitutto, le due definizioni sono diverse.

Nanohardness: la forza istantanea sostenuta da un'area unitaria sulla proiezione della superficie dell'indentazione di base durante il processo di indentazione del campione, che è una misura della capacità del campione di resistere al carico di contatto;

Durezza Vickers è definita come la forza media per unità di area sulla superficie dell'indentazione mantenuta dopo lo scarico del penetratore, che riflette la capacità del provino di resistere alla deformazione lineare residua.

Nel processo di misurazione della durezza, se il processo è dominato dalla deformazione plastica, i risultati delle due definizioni sono simili. Se invece il processo è dominato dalla deformazione elastica, i risultati saranno diversi.

Nel contatto elastico puro, l'area di contatto residua è molto piccola. Pertanto, la definizione tradizionale di durezza darà un valore infinito, rendendo impossibile ottenere il vero valore di durezza del campione.

Inoltre, i campi di misura dei due metodi sono diversi. La misurazione tradizionale della durezza è applicabile solo a campioni di grandi dimensioni, non solo per le limitazioni dello strumento di misura, ma anche perché l'indentazione residua non è in grado di riflettere accuratamente la reale durezza del campione su scala micro e nano.

Per la misurazione della nano-durezza si utilizzano nuove tecniche di misurazione e metodi di calcolo che possono riflettere con maggiore precisione le caratteristiche di durezza del campione su scala micro e nano.

La differenza fondamentale tra i due metodi è il calcolo dell'area di indentazione. La misurazione della nano-durezza prevede la misurazione della profondità di indentazione e il successivo calcolo dell'area di contatto mediante una formula empirica, mentre la misurazione della durezza tradizionale prevede il ricavo dell'area superficiale dell'indentazione da foto scattate dopo lo scarico.

I componenti di base di un nano-tester di durezza possono essere suddivisi in diverse parti, tra cui il sistema di controllo, il sistema a bobina mobile, il sistema di caricamento e il penetratore.

Si usano comunemente i penetratori diamantati, che sono tipicamente coni triangolari o dimensioni a quattro spigoli.

Durante il test, i parametri iniziali vengono immessi per primi e il successivo processo di rilevamento è completamente automatizzato dal microcomputer.

La manipolazione del sistema di caricamento e dell'azione del penetratore può essere ottenuta modificando la corrente nel sistema di bobine mobili.

La misurazione e il controllo del carico di pressione del penetratore sono effettuati dall'estensimetro, che fornisce anche un feedback al sistema a bobina mobile per il controllo ad anello chiuso, consentendo il completamento della prova in base alle impostazioni dei parametri di ingresso.