Vi siete mai chiesti come rendere la ghisa grigia più resistente e lavorabile? Questo articolo esplora gli intricati processi di trattamento termico della ghisa grigia, tra cui la ricottura, la normalizzazione e la tempra. Imparerete a conoscere le temperature e le tecniche specifiche che migliorano la resistenza e la stabilità del materiale. Se lavorate nel settore della produzione o se siete semplicemente curiosi, questa guida offre preziose informazioni sull'ottimizzazione delle proprietà della ghisa grigia. Immergetevi per scoprire come questi metodi possono migliorare i vostri progetti e prodotti.

Per eliminare sollecitazione residua nel getto, stabilizzarne le dimensioni geometriche e ridurre o eliminare la distorsione dopo il taglio, è necessario eseguire una ricottura di distensione sul getto.

Vedi anche:

La composizione della ghisa deve essere presa in considerazione quando si determina il processo di ricottura sotto sforzo.

Quando la temperatura della ghisa grigia supera i 550 ℃, possono verificarsi la grafitizzazione e la granulazione di parte della cementite, con conseguente riduzione della temperatura di esercizio. forza e durezza.

La presenza di elementi in lega può aumentare la temperatura alla quale la cementite inizia a rompersi fino a circa 650 ℃.

In genere, la temperatura di ricottura per la ghisa grigia è di 550 ℃, mentre la ghisa grigia a bassa lega viene ricottata a 600 ℃ e la ghisa grigia ad alta lega può essere ricottata a 650 ℃. La velocità di riscaldamento è solitamente compresa tra 60 e 120 ℃ all'ora.

Il tempo di mantenimento è determinato da fattori quali la temperatura di ricottura, le dimensioni e la complessità della colata e i requisiti di distensione.

La figura seguente illustra il rapporto tra tempo di mantenimento e sollecitazione residua a diverse temperature di ricottura.

Fig. 2 Relazione tra la temperatura e il tempo di ricottura e il residuo stress interno

a) Composizione (frazione di massa) (%): C 3,18, Si 2,13, Mn 0,70, S 0,125, P 0,73, Ni 1,03, Cr 2,33, Mo 0,65;

b) Composizione (frazione di massa) (%): C 3,12, Si 1,76, Mn 0,78, S 0,097, P 0,075, Ni 1,02, Cr 0,41, Mo 0,58;

c) Composizione (frazione di massa) (%): C 2,78, Si 1,77, Mn 0,55, S 0,135, P 0,069, Ni 0,36, Cr 0,10, Mo 0,33, Cu 0,46, V 0,04.

La velocità di raffreddamento durante la ricottura di distensione dei getti deve essere lenta per evitare lo sviluppo di tensioni secondarie. La velocità di raffreddamento è in genere controllata a 20-40 ℃ all'ora e la temperatura deve essere raffreddata a meno di 150-200 ℃ prima di consentire il raffreddamento ad aria.

La tabella seguente mostra le specifiche di ricottura per distensione di alcuni materiali grigi. getti di ferro:

Tabella 3 Specifiche per la ricottura di distensione per getti grigi getti di ferro

| Tipo di fusione | Massa fusa / kg | Spessore della parete della colata / mm | Temperatura di carica / ° C | Tasso di aumento della temperatura / (C / h) | Temperatura di riscaldamento / C | Tempo di mantenimento / h/ | Velocità di raffreddamento lenta (C/h) | Temperatura di scarico / C | |

| Ghisa ordinaria | Ghisa a bassa lega | ||||||||

| Colata generale | <200 | ≤200 | ≤100 | 500~550 | 550-570 | 4-6 | 30 | ≤200 | |

| 200-2500 | ≤200 | ≤80 | 500~550 | 550~570 | 6-8 | 30 | ≤200 | ||

| >2500 | ≤200 | ≤60 | 500-550 | 550-570 | 8 | 30 | ≤200 | ||

| Colata di precisione | <200 | ≤200 | ≤100 | 500-550 | 550-570 | 4-6 | 20 | ≤200 | |

| 200~3500 | ≤200 | ≤80 | 500-550 | 550-570 | 6-8 | 20 | ≤200 | ||

| Getti semplici o cilindrici, getti di precisione generici | <300 | 10-40 | 100-300 | 100-150 | 500~600 | 2-3 | 40-50 | <200 | |

| 100-1000 | 15-60 | 100-200 | <75 | 500 | 8-10 | 40 | <200 | ||

| Struttura complessa e fusione ad alta precisione | 1500 | <40 | <150 | <60 | 420~450 | 5~6 | 30~40 | <200 | |

| 1500 | 40-70 | <200 | <70 | 500-550 | 9-10 | 20-30 | <200 | ||

| 1500 | >70 | <200 | <75 | 500-550 | 1.5 | 30-40 | 150 | ||

| Macchinario tessile piccola macchina utensile per colata piccola macchina utensile per colata grande | <50 | <15 | <150 | 50-70 | 500-550 | 3~5 | 20~301 | 50-200 | |

| <1000 | <60 | ≤200 | <100 | 500-550 | 3-5 | 20-30 | 150-200 | ||

| >2000 | 20-80 | <150 | 30-60 | 500-550 | 8-10 | 30-40 | 150-200 | ||

Lo scopo della ricottura di grafitizzazione per i getti di ghisa grigia è quello di abbassarne la durezza, migliorarne la lavorabilità e aumentarne la plasticità e la tenacità. Se la colata non contiene cementite eutettica o ne contiene solo una piccola quantità, è possibile eseguire la ricottura di grafitizzazione a bassa temperatura. Tuttavia, se la quantità di cementite eutettica è notevole, è necessaria una ricottura di grafitizzazione ad alta temperatura.

(1) Ricottura di grafitizzazione a bassa temperatura.

Il processo di grafitizzazione e granulazione della cementite eutettoide nella ghisa grigia si verifica quando il materiale viene ricotto a basse temperature. Questo processo determina una riduzione della durezza e un aumento della plasticità.

La ricottura di grafitizzazione a bassa temperatura della ghisa grigia prevede il riscaldamento della colata a una temperatura leggermente inferiore al limite inferiore di AC1mantenendola a questa temperatura per un determinato periodo di tempo per rompere la cementite eutettoide, e poi raffreddandola nel forno.

La curva di processo è la seguente:

Fig. 4 Curva del processo di ricottura per grafitizzazione a bassa temperatura della ghisa grigia

(2) Ricottura di grafitizzazione ad alta temperatura.

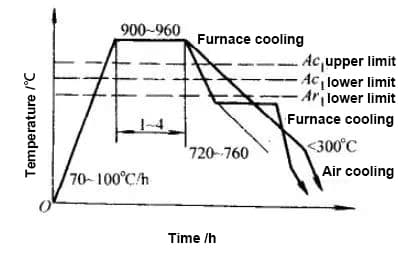

Il processo di ricottura per grafitizzazione ad alta temperatura della ghisa grigia prevede il riscaldamento del materiale a una temperatura superiore al limite superiore di AC1. Questo processo decompone la cementite libera presente nella ghisa in austenite e grafite. Il materiale viene quindi mantenuto a questa temperatura per un determinato periodo di tempo e raffreddato in modo specifico, a seconda della struttura della matrice desiderata.

Se si desidera una matrice di ferrite con elevata plasticità e tenacità, le specifiche del processo e il metodo di raffreddamento sono i seguenti:

Fig. 5 Processo di ricottura per grafitizzazione ad alta temperatura della matrice di ferrite

Se si desidera ottenere una struttura a matrice perlitica ad alta resistenza e con una buona resistenza all'usura, le specifiche del processo e il metodo di raffreddamento possono essere eseguiti secondo la Figura 6, come segue:

Fig. 6 Processo di ricottura per grafitizzazione ad alta temperatura della matrice di perlite

Lo scopo della normalizzazione della ghisa grigia è quello di migliorarne la forza, la durezza e la resistenza all'usura, oppure di servire come trattamento termico preliminare per la tempra superficiale e di migliorare la struttura della matrice.

La specifica per il processo di normalizzazione di ghisa grigia è mostrato nella figura seguente:

Normalmente, il getto viene riscaldato fino al limite superiore di AC1, che è compresa tra 30°C e 50°C. In questo modo la struttura originale si trasforma in austenite.

Dopo un certo periodo di tempo, la colata viene raffreddata dall'aria (vedi figura a).

Per i getti di forma complessa o importante, dopo la normalizzazione è necessaria la ricottura per eliminare le tensioni interne.

Se la struttura originale della ghisa presenta una quantità eccessiva di cementite libera, deve essere riscaldata fino al limite superiore di AC1, compresa tra 50°C e 100°C, per eliminare la cementite libera attraverso la grafitizzazione ad alta temperatura (vedere Figura b).

La figura seguente illustra l'impatto della temperatura di riscaldamento sulla durezza della ghisa dopo la normalizzazione.

Nell'intervallo di temperatura di normalizzazione, la durezza della ghisa aumenta con l'aumentare della temperatura.

Pertanto, per ottenere un'elevata durezza e resistenza all'usura nella ghisa normalizzata, è possibile selezionare una temperatura di riscaldamento più elevata all'interno dell'intervallo di temperatura di normalizzazione.

Fig. 8 Effetto della temperatura di normalizzazione sulla durezza della ghisa grigia

Nota: il contenuto degli elementi nella figura è espresso in frazione di massa (%).

La velocità di raffreddamento dopo la normalizzazione influisce sulla quantità di ferrite precipitata e quindi sulla durezza.

Maggiore è la velocità di raffreddamento, minore è la quantità di ferrite precipitata, con conseguente maggiore durezza.

In questo modo, la velocità di raffreddamento può essere controllata (ad esempio, tramite raffreddamento ad aria, ad acqua o a nebbia) per ottenere la regolazione desiderata della durezza della ghisa.

Il processo di tempra della ghisa prevede il riscaldamento della colata a una temperatura pari al limite superiore AC1 più 30-50℃, in genere tra 850℃-900℃, per trasformarne la struttura in austenite. La colata viene quindi mantenuta a questa temperatura per aumentare la solubilità del carbonio nell'austenite prima dello spegnimento. Tempra in olio è tipicamente utilizzato per questo processo.

Vedi anche:

Ecco la versione rivista:

Getti con forme complesse o di grandi dimensioni devono essere riscaldati lentamente per evitare crepe dovute a un riscaldamento non uniforme. Se necessario, anche il preriscaldamento a 500-650℃ può contribuire a evitare la formazione di crepe.

La Tabella 8.1 mostra l'effetto della temperatura di tempra sulla durezza della ghisa. La composizione chimica della ghisa elencata nella tabella precedente è riportata nella Tabella 8.2.

Aumentando la temperatura di austenitizzazione si ottiene una maggiore durezza dopo la tempra. Tuttavia, temperature di austenitizzazione più elevate aumentano anche il rischio di deformazioni e cricche della ghisa, oltre a produrre più austenite conservata, che riduce la durezza.

La Figura 9 illustra l'effetto del tempo di mantenimento sulla durezza.

Tabella 8.1 effetto della temperatura di austenitizzazione sulla durezza della ghisa grigia dopo il fuoco (prurito da olio)

| Ghisa grigia | Come cast | HBW | |||

| 790°C | 815C | 845°C | 870°C | ||

| A | 217 | 159 | 269 | 450 | 477 |

| B | 255 | 207 | 450 | 514 | 601 529 |

| C | 223 | 311 | 477 | 486 | |

| D | 241 | 355 208 | 469 487 | 486 520 | 460 |

| E | 235 | 512 | |||

| F | 235 | 370 | 477 | 480 | 465 |

Tabella 8.2 composizione chimica (frazione di massa) (%) di diverse ghise

| Ghisa | TC | CC | Si | P | S | Mn | Cr | Ni | Mo |

| A | 3.19 | 0.69 | 1.70 | 0.216 | 0.097 | 0.76 | 0.03 | – | 0.013 |

| B | 3.10 | 0.70 | 2.05 | – | – | 0.80 | 0.27 | 0.37 | 0.45 |

| C | 3.20 | 0.58 | 1.76 | 0.187 | 0.054 | 0.64 | 0.005 | Traccia | 0.48 |

| D | 3.22 | 0.53 | 2.02 | 0.114 | 0.067 | 0.66 | 0.02 | 1.21 | 0.52 |

| E | 3.21 | 0.60 | 2.24 | 0.114 | 0.071 | 0.67 | 0.50 | 0.06 | 0.52 |

| F | 3.36 | 0.61 | 1.96 | 0.158 | 0.070 | 0.74 | 0.35 | 0.52 | 0.47 |

Fig. 9 Effetto della struttura originale della matrice metallica della ghisa sulla durezza dopo tempra a 840 °C per diversi tempi di mantenimento

La composizione chimica (frazione di massa) di questa ghisa grigia è la seguente: 3,34% C, 2,22% Si, 0,7% Mn, 0,11% P, e 0,1% S.

La temprabilità della ghisa grigia è influenzata da fattori quali la dimensione, la forma e la distribuzione della grafite, la composizione chimica e la dimensione dei grani di austenite.

La grafite nella ghisa ne diminuisce la conducibilità termica, riducendo così la temprabilità. Quanto maggiore è la quantità di grafite grossolana presente, tanto più pronunciato diventa questo effetto.

L'impatto della temperatura di rinvenimento sulle proprietà meccaniche della ghisa può essere osservato nella Figura 10 qui sotto.

Per evitare la grafitizzazione, la temperatura di rinvenimento deve essere generalmente mantenuta al di sotto di 550℃ e il tempo di mantenimento per il rinvenimento deve essere calcolato come t = [spessore della colata (mm) / 25] + 1 (h).

Fig. 10 effetto della temperatura di rinvenimento su durezza e resistenza di ghisa temprata