Quali segreti si celano nell'intricato processo di trattamento termico dell'acciaio ad alta velocità? Questo articolo approfondisce le tecniche critiche che garantiscono durezza, tenacità e prestazioni ottimali degli utensili in acciaio rapido. Scoprite le sfumature della tempra in bagno di sale, i precisi metodi di rinvenimento e i dibattuti trattamenti criogenici. Grazie alla comprensione di questi processi di trattamento termico essenziali, imparerete a migliorare la durata e l'efficienza degli utensili, fondamentali per qualsiasi attività di lavorazione e produzione avanzata.

La Cina utilizza il riscaldamento in bagno di sale e la tempra dell'acciaio ad alta velocità utilizzando la formula 5-3-2 (frazione di massa, %) dell'ex Unione Sovietica, che comprende 50BaCl2+30KCl+20NaCl. Questa formula ha un punto di fusione di 560 ℃ e una temperatura di servizio compresa tra 580 e 620 ℃.

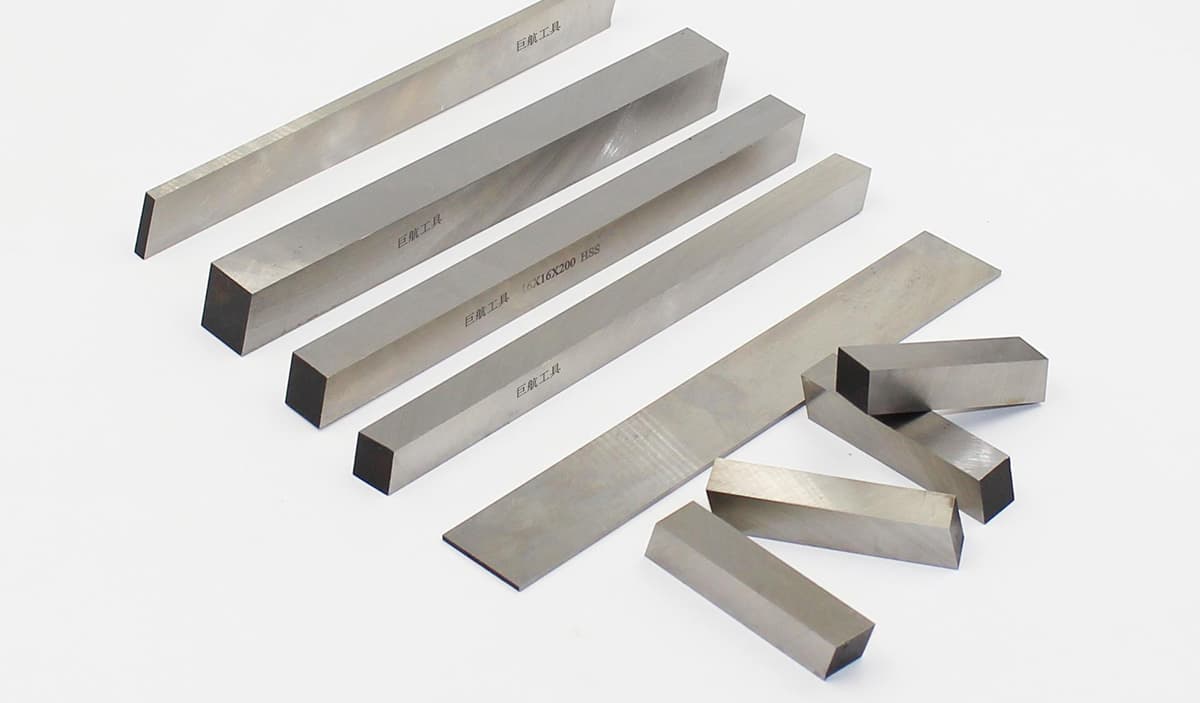

Per gli utensili o le parti in acciaio HSS con dimensioni effettive inferiori a 20 mm, è possibile raggiungere livelli di durezza elevati, superiori a 65HRC. Le parti in acciaio HSS-E, invece, possono raggiungere una durezza ≥ 66HRC.

L'industria degli utensili in Cina ha utilizzato questo sistema di classificazione processo di tempra di raggiungere l'eccellenza provinciale, ministeriale e nazionale, dimostrando la sua grande vitalità.

Con l'avanzare del tempo e della tecnologia, ci si è resi conto dell'importanza della velocità di raffreddamento e si è scoperto che la velocità media di raffreddamento di un pezzo a 800-1000 ℃ è inferiore a 7 ℃ ⁄ s. Questa lenta velocità di raffreddamento provoca la precipitazione di carburo, che influisce sulla durezza e su altre proprietà dell'acciaio.

Di conseguenza, il sale di classificazione a base di calcio è stato introdotto in Cina dall'Europa e dagli Stati Uniti a un costo significativo. La sua formula (frazione di massa, %) è 48CaCl2+31BaCl2+21NaCl, con un punto di fusione di 435℃ e una temperatura di servizio compresa tra 480 e 560℃.

Per semplificare la formula, alcune fabbriche cinesi sono passate a 50CaCl2+30BaCl2+20NaCl. Questa alternativa ha un punto di fusione leggermente più alto rispetto ai sali tradizionali a base di calcio, ma la temperatura di classificazione rimane di 480-560℃.

L'ex Unione Sovietica ha introdotto per la prima volta la tecnologia dei bagni di sale a base di Ca negli anni '40 e l'ha poi condivisa con la Cina negli anni '50. Molte fabbriche la sperimentarono negli anni '60. Molte fabbriche l'hanno sperimentata negli anni '60.

Durante la sua permanenza a Guilin, dal 1974 al 1978, l'autore ha utilizzato un bagno di sale a base di Ca. Tuttavia, a causa del funzionamento poco frequente del forno e dell'elevata igroscopicità del bagno di sale, dovette interromperne l'uso.

Alcuni stabilimenti hanno condotto test sul campo sulla velocità di raffreddamento dei bagni di sale graduati. In particolare, la velocità di raffreddamento di pezzi da φ40 mm a 800-1000℃ e 550℃ è di 7 ℃/s, il che indica che la dimensione effettiva può essere completamente indurita al di sotto dei 40 mm. Nel frattempo, una serie di pezzi da φ25 mm viene raffreddata a 500℃ di base di calcio e la velocità di raffreddamento a 800-1000℃ è di 9 ℃/s.

Indubbiamente, la velocità di raffreddamento dei pezzi in bagno di sale a base di bario a 580-620℃ da 1000-800℃ è più lenta di quella dei pezzi in bagno di sale a base di calcio a 480-560℃.

Per i pezzi con un diametro effettivo di 20-40 mm è preferibile il sale a base di calcio, ma non è necessario per dimensioni inferiori a 20 mm. Il fattore cruciale è come controllare la temperatura del bagno di sale al di sotto dei 600℃.

Per i pezzi con diametro superiore a 40 mm, è possibile applicare prima un raffreddamento a olio, seguito da un raffreddamento a sale graduato e poi da un raffreddamento a nitrato graduato per garantire una durezza del trattamento termico pari a ≥65HRC.

Dopo la tempra, l'acciaio rapido deve essere temperato per quattro motivi:

① Per eliminare completamente le sollecitazioni di spegnimento.

② Per decomporre completamente il residuo austenite.

③ Per produrre il miglior effetto di indurimento secondario.

④ Per ottenere le proprietà meccaniche complete e le prestazioni ottimali richieste.

La temperatura di tempra consigliata è compresa tra 540 e 560 ℃.

Se spegnimento in bagno di sale o si utilizza la tempra sotto vuoto, si consiglia di utilizzare un bagno di sale 100% KNO3 o 100% NaNO3 per 1 ora.

Dopo ogni processo di rinvenimento, l'acciaio deve essere raffreddato a temperatura ambiente prima di iniziare il processo di rinvenimento successivo.

Normalmente, il numero di rinvenimenti è di tre. Tuttavia, nei casi in cui il rinvenimento è insufficiente o per i pezzi in acciaio rapido ad alte prestazioni che sono stati sottoposti a tempra isotermica, devono essere eseguiti quattro rinvenimenti.

Il grado di rinvenimento è generalmente classificato in tre livelli, basati non sul numero di cicli di rinvenimento ma sull'aspetto metallografico.

Livello I (adeguato): Caratterizzato dalla presenza di nero temperato martensite e carburo maculato nel metallografo.

Livello II (intermedio): Aree bianche o depositi di carburo sono presenti in regioni isolate.

Livello III (inadeguato): La maggior parte del campo visivo comprende aree bianche e i grani spenti sono debolmente visibili.

Se nell'intervallo di temperatura di rinvenimento sono necessari trattamenti di rinforzo della superficie, come il trattamento con vapore e il trattamento con ossigeno e azoto, è possibile ottenere un grado di rinvenimento di grado II, con conseguente risparmio energetico.

Il grado di tempra deve essere valutato mediante incisione con una soluzione alcolica di acido nitrico 4% a una temperatura compresa tra 18 e 25°C per 2-4 minuti e osservato al microscopio 500x in base al campo visivo peggiore.

Le fabbriche di utensili utilizzano spesso un trattamento di bainite per migliorare la tenacità, la resistenza e le prestazioni di taglio degli utensili. Ciò comporta la classificazione del bagno di sale neutro a 480℃ - 560℃ e l'immediato trasferimento in un bagno di nitrato a 240℃ - 280℃ per un trattamento isotermico da 1 a 2 ore.

Il trattamento secondario di bainite è particolarmente indicato per le frese sovradimensionate con forme complessecome le frese e i piani di lavoro con modulo > 15 e le frese perforate con spessore effettivo > 100 mm.

Durante il primo trattamento di bainite, si produce bainite inferiore da 40% a 50%, insieme ad austenite residua e una piccola quantità di carburo.

Durante il primo rinvenimento, l'austenite residua si trasforma in martensite in grandi quantità.

Dopo il primo rinvenimento, l'utensile non deve essere raffreddato all'aria. Al contrario, deve essere trasferito direttamente nel bagno di sale a 240℃-280℃ per un trattamento isotermico per un periodo specifico. In questo modo si evita la trasformazione di austenite conservata in martensite e in bainite, che è noto come trattamento secondario della bainite.

Questo metodo può aiutare a ridurre e prevenire la tendenza alla fessurazione di utensili grandi e complessi.

Il processo di trattamento secondario della bainite è più complesso ma estremamente vantaggioso per evitare che gli utensili di grandi dimensioni si incrinino durante il trattamento termico.

Il processo di rinvenimento deve essere riscaldato lentamente e ogni rinvenimento deve essere effettuato a una temperatura inferiore a 500℃.

Non è consentito soffiare dopo il rinvenimento; è meglio raffreddare l'utensile staticamente.

Come risultato del trattamento secondario di bainite, quattro cicli di rinvenimento potrebbero non essere sufficienti e si dovrebbe eseguire un ulteriore rinvenimento.

Saldatura a frizione è ampiamente utilizzato sia in patria che all'estero per produrre frese per aste con diametro superiore a φ10 mm, in quanto consente di risparmiare il costoso acciaio ad alta velocità.

Durante la saldatura per attrito, viene generata una temperatura di oltre 1000 ℃, con conseguente grande differenza di temperatura in una piccola area su entrambi i lati della saldatura.

Il raffreddamento diretto ad aria dopo la saldatura porta alla trasformazione della martensite sul lato dell'acciaio rapido della saldatura, mentre la trasformazione della perlite avviene solo sul lato raffreddato ad aria dell'acciaio strutturale.

La differenza di volume specifico induce uno stress organizzativo significativo, che porta alla formazione di cricche.

Per evitare che ciò accada, dopo la saldatura l'utensile saldato deve essere immediatamente posto in un forno a 650~750 ℃ per l'isolamento termico.

Una volta riempito il serbatoio di ricarica, l'utensile deve essere tenuto per 1~2 ore per ricottura.

L'utensile deve essere rimosso dal forno per il raffreddamento ad aria una volta che la temperatura del forno scende sotto i 500 ℃.

Se il volume di produzione è troppo elevato per seguire il processo sopra descritto, la saldatura deve essere mantenuta a una temperatura di conservazione termica di 740 ore. Questo processo consentirà a entrambi i lati della saldatura di trasformarsi completamente in perlite+sorbite, e l'utensile potrà quindi essere raffreddato ad aria e riannodato.

Il dibattito sullo spegnimento degli utensili per la saldatura ad attrito si concentra sull'opportunità di surriscaldare la saldatura. Le argomentazioni a favore del surriscaldamento della saldatura includono il miglioramento della struttura originaria, il potenziamento del qualità della saldatura e la resistenza, e di sfruttare appieno l'acciaio ad alta velocità. D'altro canto, le argomentazioni contro il riscaldamento della supersaldatura includono il rischio di cricche da spegnimento e potenziali controversie sulla qualità.

Dopo il successo della tempra sotto vuoto degli strumenti di saldatura, i dubbi sulle cricche causate dal riscaldamento della supersaldatura dopo la tempra in bagno di sale sono diminuiti. Tuttavia, l'autore insiste sul fatto che il riscaldamento della supersaldatura non porta direttamente a cricche da spegnimento, sulla base della pratica e dell'esperienza.

Attualmente, la maggior parte delle fabbriche di utensili utilizza un riscaldamento inferiore di 15-20 mm rispetto al cordone di saldatura, con conseguente riduzione della lunghezza di taglio dell'acciaio rapido, sprechi e pratiche antieconomiche.

È severamente vietato decapare gli utensili riscaldati con la super-saldatura. Nei casi in cui è necessario il decapaggio, la concentrazione dell'acido, il tempo di decapaggio e la temperatura dell'acido devono essere attentamente controllati per evitare che infragilimento da idrogeno.

La microstruttura degli utensili in acciaio rapido dopo la normale tempra e rinvenimento è costituita da martensite temprata, da tracce di austenite conservatae carburo.

L'autore ritiene che non sia necessario eliminare la traccia rimanente (<5%) di austenite conservata.

Dopo il normale tempra e rinvenimento a 550-570℃ per 1 ora, 3 volte, il trattamento termico degli utensili in acciaio rapido ha raggiunto il livello ottimale e un ulteriore trattamento di raffreddamento profondo può fare più male che bene.

L'austenite è una fase molto tenera della struttura dell'acciaio, con una durezza di soli 200HBW circa. Rispetto alla durezza desiderata di 65-66HRC per gli utensili in acciaio rapido, è chiaro che un eccesso di austenite trattenuta non renderà gli utensili più duri.

Attraverso degli esperimenti, lo studioso giapponese Ichiro Iijima e il suo team hanno scoperto che l'austenite residua al di sotto del 15% non riduce la durezza dell'utensile, ma può aumentare la plasticità e la tenacità dell'acciaio.

Pertanto, la riduzione dell'austenite residua attraverso il trattamento criogenico sarebbe dannosa per la tenacità dell'utensile.

Dagli anni '70 all'inizio del XXI secolo, molte fabbriche di utensili nazionali hanno effettuato trattamenti a freddo e criogenici sulle frese in acciaio ad alta velocità.

Ci sono stati numerosi fallimenti e solo pochi successi.

Sebbene la nostra azienda abbia effettuato il trattamento criogenico per diversi anni, non abbiamo ottenuto risultati significativi. Pertanto, l'apparecchiatura è stata messa da parte.

Rispetto ad altri materiali superduri, il vantaggio più significativo degli utensili in acciaio rapido è la loro tenacità leggermente superiore.

Il trattamento criogenico può ridurre l'austenite residua, ma riduce anche la tenacità degli utensili.

Non è come mettere il sale sulla ferita?

È stato dimostrato che la conservazione di un'austenite inferiore a 5% è innocua per l'uso degli utensili.

La durezza dell'acciaio HSS è di 65-66HRC, mentre quella dell'acciaio HSS-E è di 66-67HRC.

In condizioni simili, maggiore è la durezza, minore è l'usura dell'utensile e maggiore è la sua durata.

Da ciò si può concludere che l'austenite trattenuta, che abbassa la durezza, non è gradita.

Tuttavia, la durata di un utensile non è determinata solo dalla sua durezza.

Una durezza eccessiva aumenta la fragilità, che non prolunga la durata dell'utensile, ma la riduce.

Numerosi fattori influenzano la durata di vita degli utensili in acciaio rapido.

Pertanto, non è consigliabile perseguire ciecamente una durezza elevata.

Il nostro principio è quello di puntare a un'elevata durezza, garantendo al contempo un'adeguata tenacità.

In base all'esperienza, il trattamento criogenico non aumenta la durezza degli utensili completamente temprati, né ne migliora la durezza termica. Al contrario, può diminuire la loro tenacità.

Tuttavia, alcune fabbriche di utensili domestici hanno aggiunto il trattamento criogenico ad alcune frese, come quelle per la rasatura e i piani di lavoro per piccoli moduli, al fine di eliminare le tensioni e stabilizzarne le dimensioni. Questo è particolarmente importante perché entrambi questi utensili sono centrati sul loro diametro interno ed è fondamentale che questo non cambi durante l'uso. Inoltre, alcuni utensili di fascia alta strumenti di misura e stampi in acciaio rapido possono beneficiare di un trattamento criogenico per stabilizzarne le dimensioni.

Dopo la normale tempra e rinvenimento, le strutture in acciaio ad alta velocità conservano in genere una traccia di austenite. Sebbene ciò non abbia un impatto significativo sulle proprietà meccaniche o sull'utilizzo degli utensili, si discute sulla necessità di un trattamento criogenico.

Per stabilire se il trattamento criogenico sia vantaggioso, è necessaria una grande quantità di dati sperimentali ed esempi applicativi. Tuttavia, gli esperimenti degli autori li hanno portati a sostenere un'opinione opposta. Vale la pena notare che in Cina ci sono centinaia di produttori di utensili che non hanno implementato il trattamento criogenico.

Sebbene il trattamento criogenico sia spesso presentato come un risultato della ricerca scientifica o un prodotto di laboratorio, la sua promozione non ha avuto molto successo. Il cosiddetto "nuovo processo di tempra" potrebbe essere una tendenza di breve durata.

Il processo in questione rimane un processo maturo che è stato ampiamente utilizzato nella produzione di massa in diverse occasioni.

"La pratica è l'unico criterio per verificare la verità", come si suol dire, e ogni nuovo processo deve dimostrarsi attraverso la produzione pratica.

Il trattamento termico dell'acciaio ad alta velocità può sembrare complicato, ma con un approccio serio e audace, insieme a una pratica ripetuta e a un'innovazione coraggiosa, possiamo certamente produrre prodotti di alta qualità e di lunga durata. utensili da taglio e dare un contributo significativo alla rivitalizzazione dell'industria meccanica.