Vi siete mai chiesti quale sia il segreto della resistenza e della durata delle leghe di titanio? In questo articolo ci immergeremo nell'affascinante mondo delle tecniche di trattamento termico che trasformano queste leghe in materiali ad alte prestazioni. Il nostro team di esperti vi guiderà attraverso i principi, i processi e gli effetti dei vari metodi di trattamento termico, fornendo preziose indicazioni per ingegneri e appassionati. Preparatevi a scoprire la scienza che sta dietro alle straordinarie proprietà delle leghe di titanio!

(1) La trasformazione di fase martensitica non causa cambiamenti significativi nelle proprietà delle leghe di titanio. Questa caratteristica è diversa dalla trasformazione di fase martensitica dell'acciaio. Il rafforzamento delle leghe di titanio mediante trattamento termico si basa sulla decomposizione per invecchiamento della fase sub-stabile formatasi con la tempra, compresa la fase martensitica. Trattamento termico per il tipo a puro titanio è sostanzialmente inefficace; viene utilizzato principalmente per le leghe di titanio di tipo α+β.

(2) Il trattamento termico deve evitare la formazione della fase ω, che rende le leghe di titanio fragili. La scelta corretta del processo di invecchiamento può far decomporre la fase ω, ad esempio utilizzando una temperatura di invecchiamento più elevata.

(3) A differenza dei materiali in acciaio, è difficile raffinare i grani delle leghe di titanio utilizzando trasformazioni di fase ripetute. La trasformazione di fase ripetuta di austenite e perlite (o ferrite, cementite) possono controllare la nucleazione e la crescita di nuove fasi per ottenere l'affinamento dei grani nella maggior parte degli acciai. Questo fenomeno non esiste nelle leghe di titanio.

(4) La scarsa conducibilità termica può portare a una scarsa temprabilità delle leghe di titanio, in particolare delle leghe di titanio α+β. Lo stress termico da tempra è elevato e i pezzi sono soggetti a deformazioni durante la tempra. A causa della scarsa conducibilità termica, la deformazione della lega di titanio provoca facilmente un aumento locale della temperatura, che può portare la temperatura locale a superare il punto di trasformazione β e formare la struttura Widmanstatten.

(5) Le proprietà chimiche vivaci fanno sì che le leghe di titanio reagiscano facilmente con l'ossigeno e il vapore acqueo durante il trattamento termico. Si forma uno strato ricco di ossigeno o una scaglia sulla superficie del pezzo, riducendo le prestazioni della lega. Allo stesso tempo, le leghe di titanio tendono ad assorbire idrogeno durante il trattamento termico, causando la formazione di uno strato ricco di ossigeno o di scaglie sulla superficie del pezzo, riducendo le prestazioni della lega. infragilimento da idrogeno.

(6) Il punto di transizione β varia significativamente, anche a parità di composizione, a causa dei diversi forni di fusione.

(7) Quando si riscalda nella regione della fase β, i grani β tendono a ingrandirsi. L'ingrossamento dei grani β può far diminuire drasticamente la plasticità della lega, pertanto la temperatura e il tempo di riscaldamento devono essere rigorosamente controllati. Il trattamento termico per il riscaldamento nella regione di fase β deve essere utilizzato con cautela.

La trasformazione di fase della lega di titanio è alla base del trattamento termico delle leghe di titanio. Per migliorare le prestazioni delle leghe di titanio, è necessario utilizzare un trattamento termico appropriato oltre a una lega ragionevole.

Esistono molti tipi di trattamenti termici per le leghe di titanio, tra cui il trattamento di ricottura, il trattamento di invecchiamento, il trattamento termico di deformazione e il trattamento termico chimico.

La ricottura è adatta a varie leghe di titanio e il suo scopo principale è quello di eliminare le tensioni, migliorare la plasticità della lega e stabilizzare la struttura.

Le forme di ricottura comprendono la ricottura di distensione, la ricottura di ricristallizzazione e la doppia ricottura, ricottura isotermica, ricottura sotto vuoto, tra gli altri.

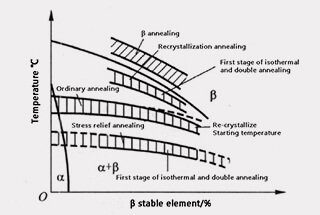

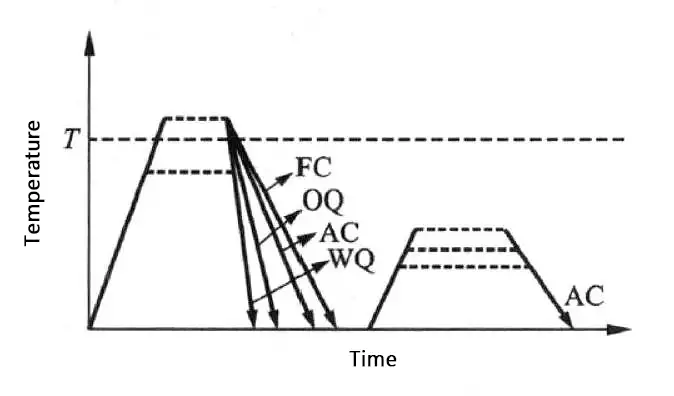

La Figura 1 mostra l'intervallo di temperatura di ricottura della lega di titanio utilizzando vari metodi.

Figura 1 Diagramma schematico dell'intervallo di temperatura di ricottura di vari metodi in lega di titanio

(1) Ricottura di distensione.

La ricottura di distensione può essere utilizzata per eliminare stress interno generati durante la colata, la deformazione a freddo e la saldatura.

La temperatura per la ricottura di distensione deve essere inferiore alla temperatura di ricristallizzazione, in genere tra 450-650 ℃.

Il tempo necessario dipende dalle dimensioni della sezione trasversale del pezzo, dalla storia della lavorazione e dal grado di distensione richiesto.

(2) Ricottura ordinaria.

Lo scopo della ricottura ordinaria è quello di eliminare le tensioni di base nel semilavorato in lega di titanio e aumentare la resistenza e la plasticità in base alle condizioni tecniche richieste.

La temperatura di ricottura e la temperatura di ricristallizzazione sono in genere equivalenti o leggermente inferiori alla temperatura iniziale. Questo processo di ricottura è generalmente utilizzato nei prodotti metallurgici di fabbrica e può essere chiamato anche ricottura di fabbrica.

(3) Completare la ricottura.

Lo scopo della ricottura completa è quello di eliminare completamente l'indurimento di processo, stabilizzare l'organizzazione e migliorare la plasticità. Questo processo avviene principalmente attraverso la ricristallizzazione ed è noto anche come ricottura di ricristallizzazione.

La temperatura di ricottura è preferibilmente compresa tra la temperatura di ricristallizzazione e la temperatura di transizione di fase. Se la temperatura supera la temperatura di transizione di fase, si forma la struttura Widmanstatten e le proprietà della lega si deteriorano.

Il tipo di ricottura, la temperatura e i metodi di raffreddamento sono diversi per i vari tipi di leghe di titanio.

(4) Doppia ricottura.

La doppia ricottura può essere utilizzata per migliorare la plasticità della lega, la tenacità alla frattura e la stabilità dell'organizzazione. Dopo la ricottura, l'organizzazione della lega è più uniforme e vicina allo stato di equilibrio.

Questo tipo di ricottura viene spesso utilizzato per garantire la stabilità della struttura e le prestazioni delle leghe di titanio resistenti al calore in presenza di temperature elevate e sollecitazioni a lungo termine.

La doppia ricottura prevede il riscaldamento e il raffreddamento ad aria della lega due volte. La temperatura di riscaldamento della prima ricottura ad alta temperatura è superiore o vicina alla temperatura finale della ricristallizzazione, in modo che la ricristallizzazione possa procedere completamente senza una crescita significativa dei grani di cristallo e la frazione di volume della fase ap sia controllata.

La struttura non è sufficientemente stabile dopo il raffreddamento ad aria ed è necessaria una seconda ricottura a bassa temperatura. La temperatura di ricottura è inferiore alla temperatura di ricristallizzazione e la temperatura viene mantenuta a lungo per decomporre completamente la fase β metastabile ottenuta con la ricottura ad alta temperatura.

(5) Ricottura isotermica.

La ricottura isotermica permette di ottenere la migliore plasticità e stabilità termica ed è adatta per le leghe di titanio a doppia fase con un elevato contenuto di elementi stabilizzanti β.

La ricottura isotermica adotta un raffreddamento gerarchico, il che significa che dopo il riscaldamento a una temperatura superiore alla temperatura di ricristallizzazione, il pezzo viene immediatamente trasferito in un altro forno a temperatura inferiore (generalmente 600-650℃) per l'isolamento, quindi raffreddato ad aria a temperatura ambiente.

L'invecchiamento per tempra è il modo principale per rafforzare il trattamento termico delle leghe di titanio, utilizzando il cambiamento di fase per produrre un effetto di rafforzamento, che è anche noto come rafforzamento del trattamento termico.

L'effetto di rinforzo del trattamento termico delle leghe di titanio è determinato dalla natura della elemento di lega, concentrazione e specifiche del trattamento termico.

Questi fattori influenzano il tipo, la composizione, la quantità e la distribuzione della fase metastabile ottenuta dalla tempra della lega, nonché la natura, la struttura e la dispersività della fase precipitata durante la decomposizione della fase metastabile, che è legata alla composizione della lega, alle specifiche del processo di trattamento termico e alla struttura originale.

Per le leghe con una determinata composizione, l'effetto del rafforzamento per invecchiamento dipende dal processo di trattamento termico scelto.

Più alta è la temperatura di tempra, più evidente è l'effetto di rafforzamento dell'invecchiamento, ma la tempra al di sopra della temperatura di trasformazione β causerà fragilità a causa dei grani troppo grossi.

Per le leghe di titanio bifase con una concentrazione più bassa, è possibile utilizzare una tempra a temperatura più elevata per ottenere più martensite.

Le leghe di titanio bifasiche con una concentrazione più elevata dovrebbero essere temprate a una temperatura più bassa per ottenere una fase β più metastabile, in modo da ottenere il massimo effetto di rafforzamento da invecchiamento.

Il metodo di raffreddamento è generalmente ad acqua o ad olio, e il sistema di raffreddamento processo di tempra deve essere rapido per evitare la decomposizione della fase β durante il processo di trasferimento e ridurre l'effetto di rafforzamento dell'invecchiamento.

La temperatura e il tempo di invecchiamento devono essere scelti per ottenere i migliori criteri di prestazione complessiva, con una temperatura di invecchiamento generale di 500-600℃ nella lega di titanio di tipo α + β e un tempo di 4-12 ore.

La temperatura di invecchiamento della lega di titanio di tipo β è di 450-550℃, il tempo è di 8-24 ore e il metodo di raffreddamento è ad aria.

Il trattamento termico di deformazione è un'efficace combinazione di lavorazione a pressione (forgiatura, laminazione, ecc.) e tecnologia di trattamento termico, che consente di rafforzare sia la deformazione che il trattamento termico per ottenere un'organizzazione e prestazioni complete che non possono essere raggiunte con un singolo metodo di rafforzamento.

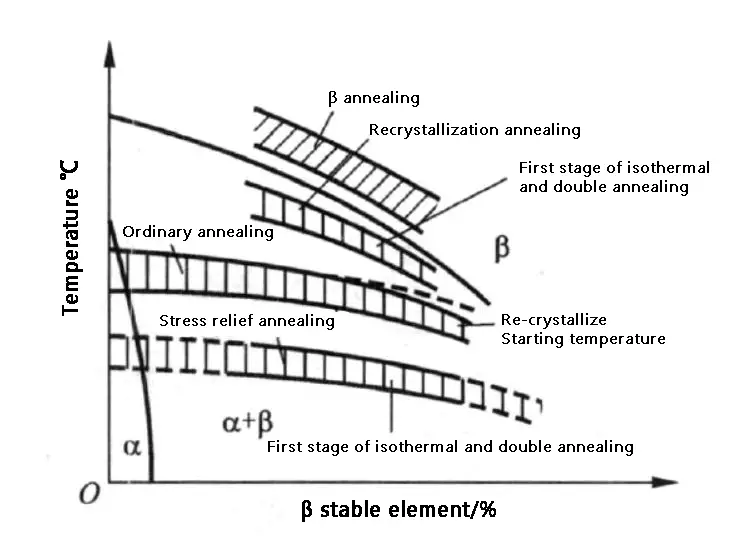

La Figura 2 mostra un comune processo di trattamento termico di deformazione.

Diversi tipi di termomeccanico trattamento termico sono classificati in base alla relazione tra la temperatura di deformazione e la temperatura di ricristallizzazione e di transizione di fase.

In base alla temperatura di deformazione, può essere suddiviso in:

Figura 2 Rappresentazione schematica del processo di trattamento termico di deformazione nella lega di titanio.

(a) Trattamento termico di deformazione ad alta temperatura;

(b) Trattamento termico di deformazione a bassa temperatura

(1) Trattamento termomeccanico ad alta temperatura

Si tratta di un riscaldamento al di sopra della temperatura di ricristallizzazione, di una deformazione da 40% a 85%, di un rapido spegnimento e di un trattamento termico di invecchiamento convenzionale.

(2) Trattamento termomeccanico a bassa temperatura

La deformazione avviene a circa 50% al di sotto della temperatura di ricristallizzazione, seguita da un trattamento di invecchiamento convenzionale.

(3) Trattamento termomeccanico composto

Si tratta di un processo che combina un trattamento termomeccanico ad alta temperatura e un trattamento termomeccanico a bassa temperatura.

Le leghe di titanio hanno un elevato coefficiente di attrito e una scarsa resistenza all'usura (generalmente circa 40% in meno rispetto all'acciaio), che le rende inclini ad aderire alle superfici di contatto e a causare corrosione da attrito.

Le leghe di titanio sono più resistenti alla corrosione in mezzi ossidanti, ma meno resistenti alla corrosione in mezzi riducenti (come acido cloridrico, acido solforico, ecc.).

Per migliorare queste proprietà, la galvanizzazione, la spruzzatura e i trattamenti termici chimici (come ad es. nitrurazione, ossigenazione, ecc.).

La durezza dello strato nitrurato dopo la nitrurazione è da 2 a 4 volte superiore a quella dello strato superficiale senza nitrurazione, migliorando significativamente la resistenza all'usura della lega e migliorando anche la resistenza alla corrosione della lega in mezzi riducenti.

L'infiltrazione di ossigeno può aumentare la resistenza alla corrosione della lega di 7-9 volte, ma la plasticità e il resistenza alla fatica della lega si perderanno in misura diversa.

Caratteristiche della microstruttura della lega di titanio

Nelle leghe di titanio, in particolare nelle leghe di titanio duplex α+β, si può osservare un'ampia varietà di strutture.

Queste strutture differiscono per morfologia, dimensione dei grani e struttura intragranulare, in funzione soprattutto della composizione della lega, del processo di deformazione e del processo di trattamento termico.

In generale, le leghe di titanio presentano due fasi fondamentali: la fase α e la fase β.

Le proprietà meccaniche delle leghe di titanio dipendono in larga misura dalla proporzione, dalla morfologia, dalle dimensioni e dalla distribuzione di queste due fasi.

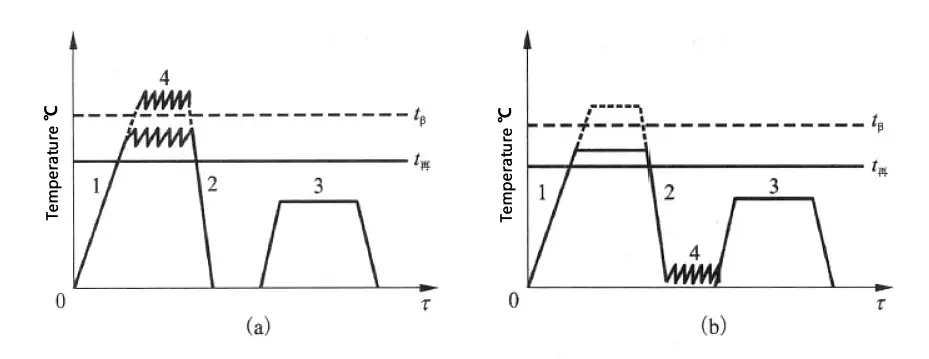

I tipi strutturali delle leghe di titanio possono essere fondamentalmente suddivisi in quattro categorie: Struttura Widmanstatten (struttura lamellare), struttura a trama di cesto, struttura bimodale e struttura isometrica.

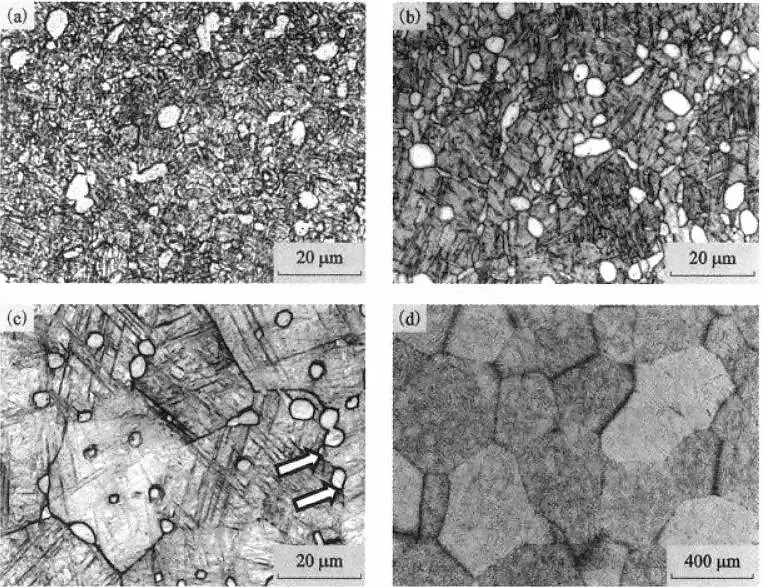

La Figura 3 mostra le caratteristiche morfologiche tipiche dei vari tipi di leghe di titanio.

La tabella 1 riporta gli indici di prestazione della lega TC4 in quattro stati strutturali tipici, che mostrano come le prestazioni delle diverse strutture varino notevolmente.

Tabella 1: Influenza di quattro tessuti tipici sulle prestazioni della lega TC4

| Proprietà meccaniche | Resistenza alla compressione σ /MPa | Allungamento δ /% | Tenacità all'urto αk /(KJ*m-2) | Tenacità alla frattura KIC /(MPa*m1/2) |

| struttura lamellare | 1020 | 9.5 | 355.3 | 102 |

| struttura ad intreccio di canestri | 1010 | 13.5 | 533 | ___ |

| struttura bimodale | 980 | 13 | 434.3 | ___ |

| struttura isometrica | 961 | 16.5 | 473.8 | 58.9 |

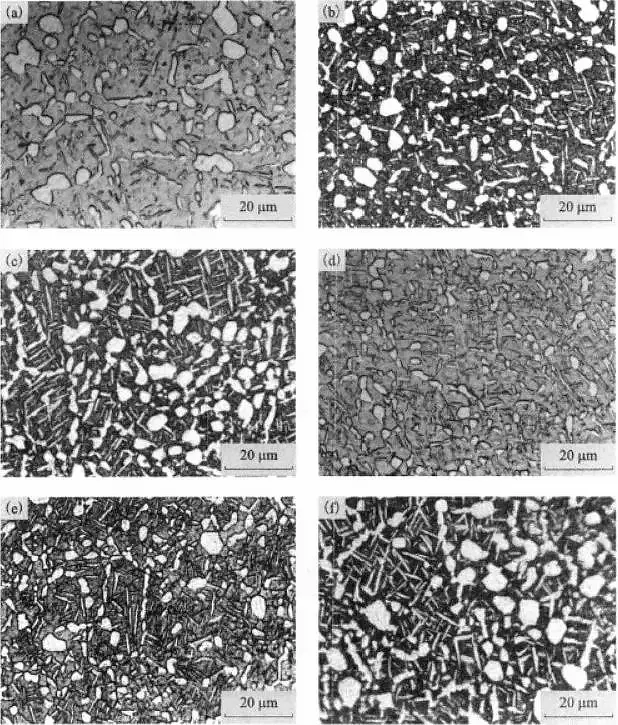

Figura 3 Organizzazione tipica delle leghe di titanio

(a) tessuto lamellare; (b) tessuto a trama di canestro; (c) tessuto bimodale; (d) tessuto isometrico

Ltessuto amellare

È caratterizzato da grani cristallini β originali grossolani e da una fase α di confine completa, che formano "fasci" di grandi dimensioni nei grani cristallini β originali, e ce ne sono altri negli stessi "fasci". Le fette sono parallele tra loro e con lo stesso orientamento, come mostrato nella Figura 3(a).

Questo tipo di microstruttura è la struttura che si forma quando la lega non si deforma o si deforma dopo il riscaldamento nella regione di fase beta e viene lentamente raffreddata dalla regione di fase beta. Quando la lega ha questa struttura, la sua tenacità alla frattura, la durabilità e la resistenza al creep sono buone, ma la plasticità, la resistenza alla fatica, la sensibilità all'intaglio, la stabilità termica e la resistenza alla corrosione da stress termico sono molto scarse. Queste proprietà variano in funzione della dimensione del "fascio" α e dello spessore del limite di grano α. Il "fascio" α diventa più piccolo, il limite di grano α diventa più sottile e le prestazioni complessive migliorano.

Btessuto asketweave

La sua caratteristica è che il confine di grano β originale viene distrutto durante il processo di deformazione, e non appare nessuna o solo una piccola quantità di confine di grano granulare α disperso, e le fette α nel grano β originale diventano più corte.

Le dimensioni del "fascio" α sono ridotte e gli ammassi sono disposti in modo sfalsato, come un cesto intrecciato, come mostrato nella Figura 3(b).

Questo tipo di microstruttura si forma generalmente quando la lega viene riscaldata o inizia a deformarsi nella regione della fase β o la quantità di deformazione nella regione della doppia fase (α+β) non è sufficientemente grande.

La struttura del cestello a maglia fine non solo ha una migliore plasticità, tenacità all'impatto, tenacità alla frattura e resistenza alla fatica ad alti cicli, ma ha anche una migliore resistenza termica.

Bimodale tessuto

La sua caratteristica è che l'α primario non connesso è distribuito sulla matrice del tessuto di trasformazione p, ma il contenuto totale non supera i 50%, come mostrato nella Figura 3(c).

Quando la temperatura di riscaldamento della deformazione termica o del trattamento termico della lega di titanio è inferiore alla temperatura di trasformazione β, è generalmente possibile ottenere una struttura a doppio stato.

La struttura bimodale si riferisce alla fase α nell'organizzazione che ha due forme: una è la fase α primaria equiax, e l'altra è la fase α lamellare nell'organizzazione β-trasformata, che corrisponde alla fase α primaria.

La fase è chiamata anche fase secondaria α o fase secondaria α.

Questa struttura si forma quando la lega si trova a una temperatura più elevata e a una maggiore deformazione nella zona a doppia fase (α+β).

Itessuto sometrico

La sua caratteristica è che una certa quantità di struttura β trasformata è distribuita sulla matrice di fase α primaria con un contenuto uniformemente distribuito di oltre 50%, come mostrato nella Figura 3(d).

Il processo di deformazione e il trattamento termico della lega di titanio sono tutti eseguiti nella zona a doppia fase (α+β) o nella zona a fase α, e quando la temperatura di riscaldamento è molto inferiore alla temperatura di trasformazione β, si può generalmente ottenere una struttura equilatera.

Rispetto ad altre strutture, questa struttura presenta migliori caratteristiche di plasticità, resistenza alla fatica e stabilità termica, ma peggiora la tenacità alla frattura, la durata e la resistenza al creep.

Poiché questa struttura offre prestazioni complessive migliori, è attualmente la più utilizzata.

Effetto del processo di trattamento termico sull'evoluzione della microstruttura della lega di titanio

Il processo di trattamento termico per le leghe di titanio è illustrato nella Figura 4.

I parametri principali che vengono controllati durante il processo sono la temperatura della soluzione solida, il tempo di soluzione solida, il metodo di raffreddamento (compreso il tempo di raffreddamento). spegnimento in acquaraffreddamento ad olio e ad aria), il raffreddamento del forno, la temperatura di invecchiamento e il tempo di invecchiamento.

Figura 4 Diagramma di processo di un tipico trattamento termico

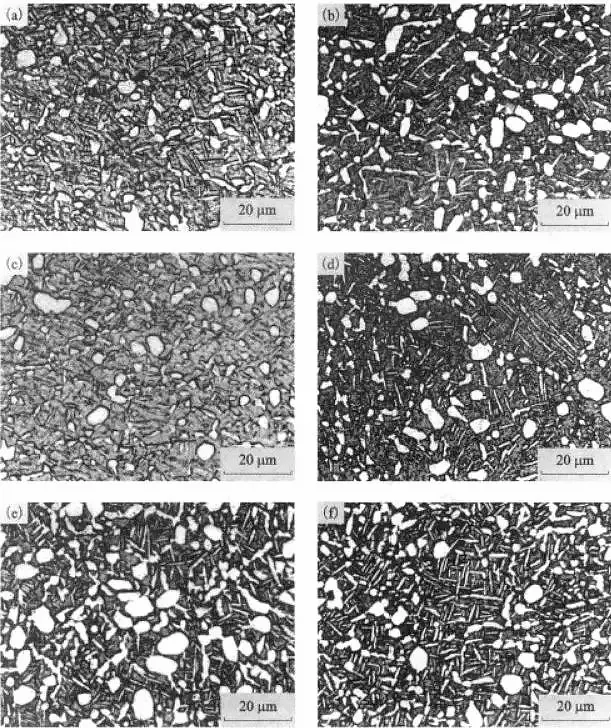

Effetto della temperatura della soluzione solida sulla microstruttura della lega TC21

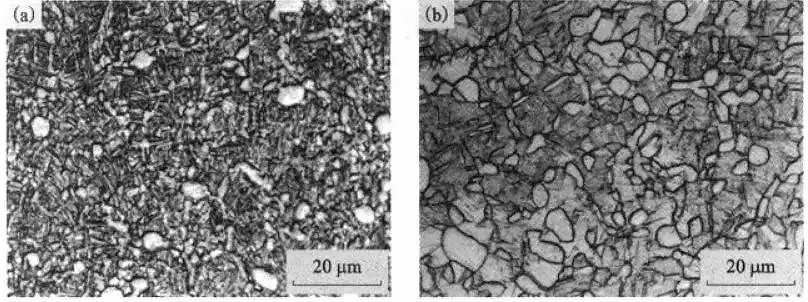

La Figura 5 mostra la microstruttura della lega TC21 a diverse temperature di soluzione solida.

Si può notare che all'aumentare della temperatura della soluzione solida, la frazione di volume della fase αp diminuisce.

Quando la temperatura della soluzione solida è superiore a Tβ, la fase αp scompare.

Durante il trattamento in soluzione a 940°C, a causa dell'ostruzione della fase αp equiax, i confini dei grani β si piegano e si inchinano, come mostrato dalla freccia nella Figura 5(c).

Quando si applica un trattamento in soluzione a una temperatura superiore a Tβ (cioè 1000°C), la fase αp scompare.

Quando gli ostacoli al movimento dei confini dei grani β scompaiono, i grani β crescono bruscamente, con un diametro medio di circa 300 μm, come mostrato nella Figura 5(d).

Si può notare che la temperatura di soluzione ha un effetto significativo sulla microstruttura della lega TC21.

Quando la regione a doppia fase (α+β) viene trattata in soluzione solida, le dimensioni, la morfologia e la distribuzione della fase αp influiscono direttamente sulle dimensioni dei grani di cristallo β.

La fase αp e la dimensione dei grani β della lega di titanio giocano un ruolo fondamentale nelle proprietà meccaniche della lega.

Per evitare la rapida crescita dei grani β, la temperatura di soluzione solida della lega TC21 dovrebbe essere selezionata al di sotto di Tβ, in modo da ottenere una dimensione dei grani relativamente adeguata e una struttura a doppio stato composta da fasi primarie e secondarie.

Figura 5 L'effetto della temperatura di soluzione sulla microstruttura della lega TC21

(a) 850℃/AC; (b) 910℃/AC; (c) 940℃/AC; (d) 1000℃/AC

Effetto del tempo di soluzione sulla microstruttura della lega TC21

La Figura 6 mostra la microstruttura della lega TCIZ dopo il trattamento in soluzione e il raffreddamento in aria per 4 ore.

Dalle figure 6, 5(a) e 5(b), si può notare che la frazione di volume e la distribuzione della fase ap nella lega TC21 non cambiano significativamente con l'aumento del tempo di soluzione.

Risulta evidente che quando il trattamento di solubilizzazione raggiunge un certo tempo, la microstruttura della lega TC21 non è sensibile al tempo di solubilizzazione, ma la temperatura di solubilizzazione gioca un ruolo decisivo nella struttura della soluzione solida della lega.

Figura 6 L'effetto del tempo di soluzione sulla microstruttura della lega TC21

(a) 850℃/4h, CA; (b) 910℃/4h, CA

Effetto del metodo di raffreddamento sulla microstruttura della lega TC21

La Figura 7 mostra l'effetto dei metodi di raffreddamento sulla microstruttura della lega TC21.

Si può notare che il metodo di raffreddamento ha un effetto significativo sulla microstruttura della lega TC21 dopo il trattamento in soluzione.

Nelle condizioni WQ e OQ, a causa della maggiore velocità di raffreddamento, si forma solo la β metastabile, ma non la βT.

In condizioni di corrente alternata, si forma una certa quantità di βT.

La dimensione della fase αp ottenuta in condizioni WQ e OQ è leggermente inferiore a quella ottenuta in condizioni AC.

Questa differenza è dovuta alla lenta velocità di raffreddamento dell'AC, che consente alla fase αp della lega di crescere completamente durante il processo di raffreddamento (causando l'aumento del contenuto di fase αp nella lega e la crescita aggregata in condizioni di AC).

Nel processo di raffreddamento più lento, la fase β ad alta temperatura può anche essere completamente trasformata per formare la βT.

Figura 7 L'effetto del metodo di raffreddamento sulla microstruttura della lega TC21

(a) 910℃/1h, WQ; (b) 910℃/1h, OQ; (c) 910℃/1h, AC

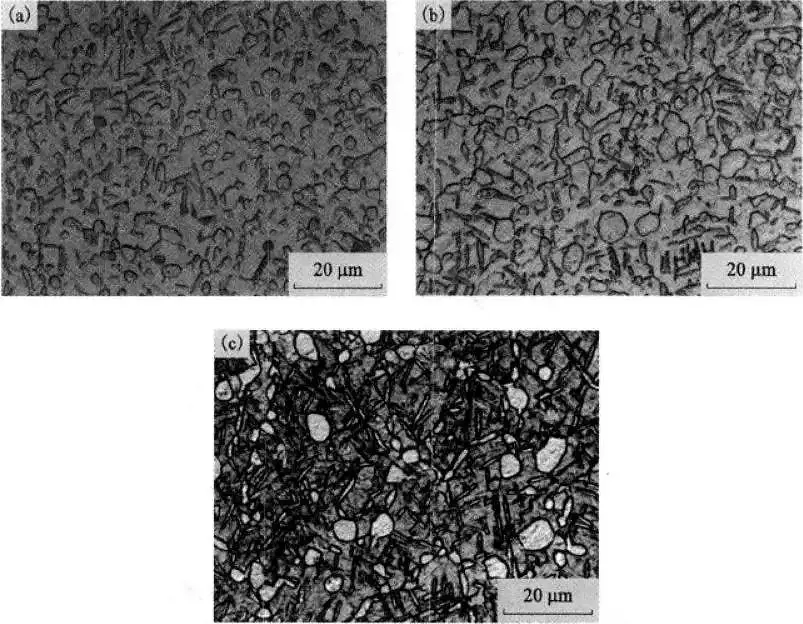

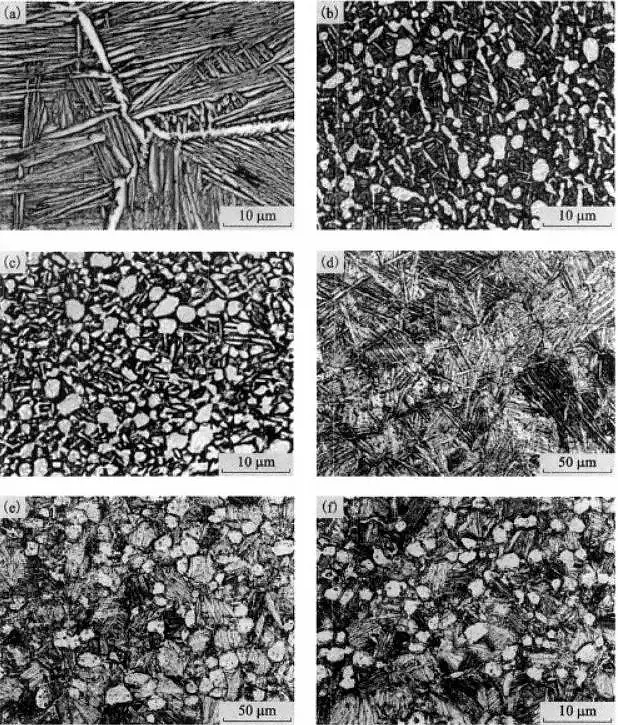

Effetto della temperatura di invecchiamento sulla struttura della lega TC21

La Figura 8 mostra una fotografia della microstruttura della lega TC21 invecchiata a 500°C e 600°C.

Dalla Figura 8 è evidente che la struttura della lega dopo l'invecchiamento è composta dalla fase αp e dalla fase βT.

Con il procedere dell'invecchiamento, la fase secondaria α cresce e si fonde.

La fase α secondaria aumenta gradualmente con l'aumentare della temperatura di invecchiamento.

Come illustrato nella Figura 8(a), (b) e (c), con un invecchiamento a 500 °C, a causa della bassa temperatura di invecchiamento, il β sub-stabile ottenuto dal trattamento in soluzione solida non ha la forza motrice per la decomposizione durante il processo di invecchiamento e quindi si formano meno fasi secondarie.

Figura 8 Effetto della temperatura di invecchiamento sulla struttura della lega TC21

Effetto del tempo di invecchiamento sulla struttura della lega TC21

La Figura 9 mostra le foto della microstruttura della lega TC12 invecchiata a 550°C per tempi diversi.

Dalla Figura 9 si può osservare che con l'aumento della durata dell'invecchiamento, la frazione di volume della fase βT aumenta, mentre le dimensioni della fase αp non cambiano significativamente, ma si verificano fenomeni di agglomerazione e crescita.

Anche le fasi secondarie più grandi, simili a strisce α, sembrano fondersi e crescere.

Figura 9 L'effetto del tempo di invecchiamento sulla struttura della lega TC21

Effetto del trattamento termico sulla microstruttura di una tipica lega di titanio

Controllando le condizioni del processo di trattamento termico della lega TC12 e della lega Ti60, si ottengono due tipi principali di microstruttura lamellare e di microstruttura bimodale, come mostrato nella Figura 10.

Figura 10 L'effetto del trattamento termico sulla microstruttura di una tipica lega di titanio

La Figura 10 mostra che la lega Ti600 può ottenere strutture LM e BM selezionando la temperatura della soluzione solida al di sopra e al di sotto di Tb (1010°C), rispettivamente.

Lo spessore della lamella nel tessuto LM è di 2-3 μm e la frazione di volume della fase αp nel tessuto BM è di circa 20%, con un diametro medio di circa 15 μm.

La Figura 10(f) mostra la microstruttura della lega Ti600 con struttura BM dopo 100 ore di esposizione termica (TE) a 600℃.

Le differenze tra i tessuti del BM e del BM+TE non possono essere distinte dai soli tessuti microscopici mostrati nella Figura 10(e) e (f).

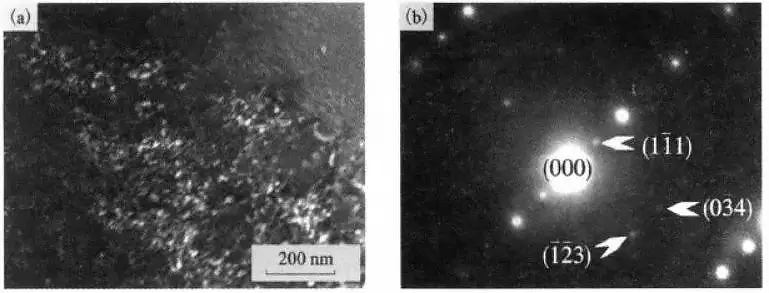

La fase αp ricca di Al nelle leghe di titanio ad alta temperatura è soggetta a precipitare la fase α2 (Ti3Al) durante l'invecchiamento a lungo termine o l'esposizione termica.

Al microscopio elettronico a trasmissione, la fase α2 è stata trovata nella fase αp della lega Ti600 del tessuto BM dopo l'esposizione termica, come mostrato nella Figura 11.

Figura 11 Morfologia TEM e schema di diffrazione elettronica ad area selezionata della fase α2 nella lega Ti600 dopo l'esposizione termica

(a) topografia TEM; (b) schema di diffrazione elettronica di aree selezionate