Vi siete mai chiesti come trattare termicamente i metalli senza deformarli? Questo articolo approfondisce le tecniche e i suggerimenti essenziali per ridurre al minimo le deformazioni durante il trattamento termico. Dalla ricottura per alleviare le tensioni ai metodi di tempra ottimali, scoprite i passaggi pratici per mantenere l'integrità dei vostri pezzi metallici. Imparerete a selezionare i giusti processi di pretrattamento e le operazioni di raffreddamento per garantire precisione e durata ai vostri progetti. Che siate ingegneri esperti o alle prime armi, questi approfondimenti miglioreranno le vostre capacità e i vostri risultati nella lavorazione dei metalli.

Prima della tempra, lo scarico delle tensioni e il trattamento termico preparatorio per migliorare la struttura del pezzo sono molto utili per ridurre la deformazione da tempra.

Il pretrattamento comprende generalmente la ricottura di sferoidizzazione e la ricottura di distensione, e alcuni utilizzano anche trattamenti di rinvenimento o normalizzazione.

Durante il processo di lavorazione meccanica, la superficie del pezzo genera tensioni residue sotto l'influenza dei metodi di lavorazione, del consumo di utensili, della velocità di taglio, ecc.

A causa della loro distribuzione non uniforme, causano la deformazione del pezzo durante la tempra. Per eliminare l'influenza di queste tensioni, è necessario ricuocere il pezzo una volta prima della tempra per alleviare le tensioni. La temperatura di alleggerimento delle tensioni ricottura è generalmente di 500-700 ℃.

Se riscaldata in aria, per evitare l'ossidazione e la decarburazione del pezzo, la ricottura può essere effettuata a 500-550 ℃ e il tempo di mantenimento è generalmente di 2-3 ore.

Occorre prestare attenzione al caricamento del forno per evitare deformazioni causate dal peso proprio, mentre le altre operazioni sono identiche a quelle generali di ricottura.

Questo tipo di pretrattamento comprende la ricottura di sferoidizzazione, il rinvenimento e la normalizzazione, ecc.

(1) Ricottura sferoidale:

La ricottura di sferoidizzazione è un processo indispensabile nel trattamento termico degli acciai al carbonio e degli acciai legati per utensili. La struttura ottenuta dopo la ricottura di sferoidizzazione influenza notevolmente la tendenza alla deformazione da tempra.

Pertanto, la struttura dopo la ricottura può essere regolata per ridurre la deformazione da indurimento regolare di alcuni pezzi.

(2) Altri pretrattamenti:

Esistono molti metodi di pretrattamento utilizzati per ridurre la deformazione da tempra, come il trattamento di rinvenimento, il trattamento di normalizzazione, ecc.

La scelta della normalizzazione, del rinvenimento e di altri pretrattamenti in base alle ragioni della deformazione da tempra e ai materiali utilizzati nel pezzo è efficace per ridurre la deformazione da tempra.

Occorre prestare attenzione agli effetti negativi di sollecitazione residua e la durezza aumentano dopo la normalizzazione durante la lavorazione, e allo stesso tempo il trattamento di rinvenimento può ridurre l'espansione durante la tempra degli acciai contenenti W e Mn, ma non riduce significativamente la deformazione di acciai come il GCr15.

Nella produzione reale, è importante distinguere le cause della deformazione da tempra, cioè chiarire se la deformazione da tempra è causata da tensioni residue o da una struttura scadente.

Solo in questo modo il trattamento può essere mirato. Se la deformazione da tempra è causata da tensioni residue, si dovrebbe eseguire una ricottura di distensione invece di pretrattamenti come il rinvenimento che modificano la struttura, e viceversa.

Solo in questo modo è possibile raggiungere l'obiettivo di ridurre la deformazione da indurimento, ridurre i costi e garantire la qualità.

Le operazioni specifiche dei vari pretrattamenti di cui sopra sono le stesse di altre operazioni corrispondenti e non vengono elaborate in questa sede.

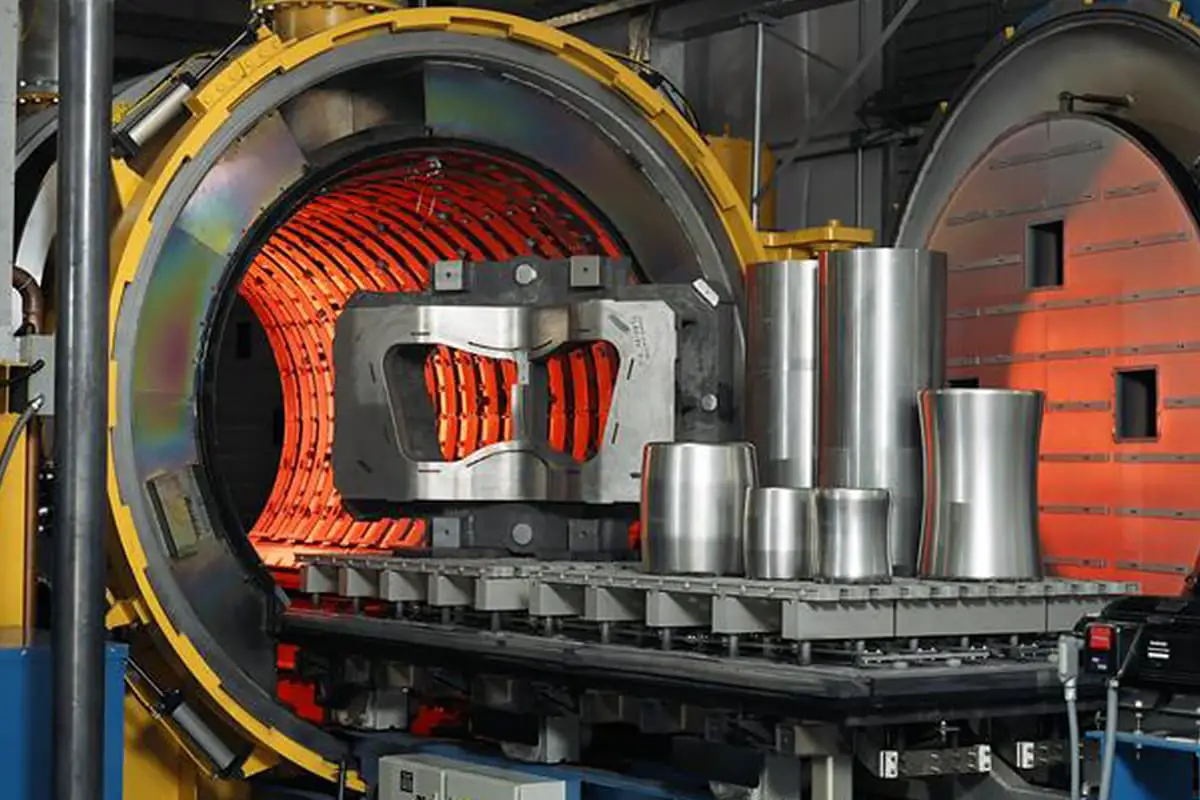

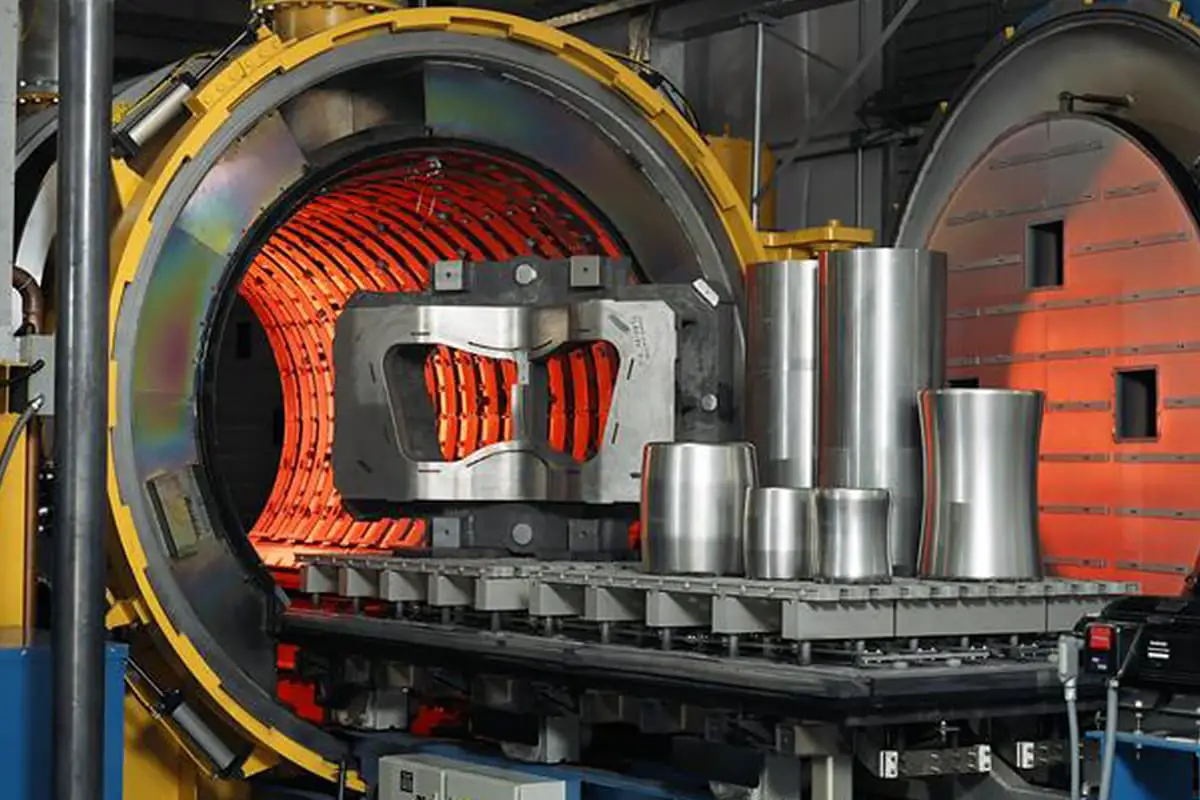

La temperatura di tempra influenza notevolmente la distorsione del pezzo durante la tempra. La tendenza generale del suo impatto sulla distorsione da tempra è illustrata nella figura.

In base alla curva mostrata in figura, è possibile ridurre la distorsione regolando la temperatura di tempra o selezionando e utilizzando con criterio la tolleranza di lavorazione in combinazione con la temperatura di tempra dopo le prove di trattamento termico, riducendo così la successiva tolleranza di lavorazione.

L'impatto della temperatura di tempra sulla distorsione da tempra è legato non solo al materiale utilizzato nel pezzo, ma anche alle dimensioni e alla forma del pezzo.

Anche quando i pezzi sono dello stesso materiale, le loro tendenze alla distorsione possono differire notevolmente quando le loro forme e dimensioni variano in modo significativo. Gli operatori devono prestare attenzione a questo aspetto nella produzione reale.

Oltre a garantire che il pezzo sia riscaldato a fondo e che raggiunga la durezza o le altre proprietà meccaniche richieste dopo la tempra, la scelta del tempo di mantenimento deve considerare anche il suo impatto sulla distorsione da tempra.

L'allungamento del tempo di mantenimento della tempra, infatti, aumenta di conseguenza la temperatura di tempra. Questo impatto è particolarmente evidente per gli acciai ad alto tenore di carbonio e cromo.

Se il pezzo è posizionato in modo non corretto durante il riscaldamento, può deformarsi a causa del suo stesso peso, della deformazione causata dallo schiacciamento tra i pezzi o di un riscaldamento e raffreddamento non uniformi dovuti a un impilamento denso.

Ad esempio, una molla Il componente è stato appeso verticalmente e riscaldato in un forno ad atmosfera protettiva a 860±10℃ per 30 minuti. Dopo il mantenimento, il pezzo è stato raffreddato verticalmente in olio di raffreddamento.

Dopo la tempra, la lunghezza totale della molla si è ridotta di 27 mm, e il passo in alto e in basso si è deformato in modo diverso a causa della differenza di tempo nell'ingresso della molla. mezzo di spegnimento.

Cambiando il metodo di appendere orizzontalmente la molla a un albero centrale nel forno e mantenendo invariati tutti gli altri processi, la distorsione è migliorata notevolmente dopo la tempra: il passo era uniforme e il ritiro della lunghezza totale era minimo.

Soprattutto per i pezzi sottili, non solo non devono essere densamente impilati lateralmente nel forno, ma si deve anche considerare la possibilità di deformazione causata dal rotolamento del mezzo di riscaldamento nel forno a bagno di sale.

Quando si caricano nel forno a bagno di sale pezzi sottili e leggeri, il forno viene prima portato a una temperatura leggermente superiore a quella di tempra, viene tolta l'alimentazione e quindi il pezzo viene caricato nel forno a bagno di sale. Il caricamento del forno deve essere costante e il pezzo viene riscaldato senza alimentazione per ridurre la distorsione da spegnimento.

Per i pezzi con forme complesse e variazioni di spessore significative, in particolare quando i materiali hanno un elevato tenore di carbonio e di elemento di lega contenuto, il processo di riscaldamento deve essere lento e uniforme, sfruttando appieno il processo di preriscaldamento.

Se un preriscaldamento non è sufficiente, utilizzare un preriscaldamento secondario o terziario. Per i pezzi più grandi che si deformano ancora con il preriscaldamento, è possibile utilizzare una protezione a scatola per il riscaldamento in un forno a resistenza di tipo a scatola.

Oltre a limitare la velocità di aumento della temperatura durante il riscaldamento, è possibile aumentare il processo isotermico per ridurre la distorsione da spegnimento causata da un riscaldamento troppo rapido.

La deformazione da tempra deriva principalmente dal processo di raffreddamento. La scelta appropriata del mezzo di tempra, l'abilità operativa e ogni fase del processo di raffreddamento influenzano direttamente la deformazione da tempra del pezzo.

Per garantire che la durezza del pezzo in lavorazione soddisfi i requisiti di progetto dopo la tempra, durante la tempra si dovrebbe utilizzare un mezzo di tempra più blando.

Ad esempio, l'utilizzo di un mezzo di raffreddamento a bagno riscaldato (raddrizzare il pezzo mentre è ancora caldo durante il raffreddamento con un mezzo di raffreddamento a bagno riscaldato) può essere vantaggioso. Per quanto possibile, si dovrebbe utilizzare un raffreddamento ad aria o un mezzo di raffreddamento con una velocità intermedia tra quella dell'acqua e quella dell'olio, invece di una doppia acqua e olio. tempra dell'olio medio.

(1) Raffreddamento ad aria Quenching:

La tempra con raffreddamento ad aria è efficace per ridurre la deformazione da tempra dell'acciaio ad alta velocità, dell'acciaio per stampi al cromo e dell'acciaio microdeformato raffreddato ad aria.

Per l'acciaio 3Cr2W8V, che non richiede un'elevata durezza dopo la tempra, è possibile utilizzare la tempra in aria per ridurre la deformazione, regolando opportunamente la temperatura di tempra.

(2) Raffreddamento in olio Quenching:

L'olio è un mezzo di raffreddamento molto più lento dell'acqua. Tuttavia, per i pezzi con elevata permeabilità allo spegnimento e di piccole dimensioni o di forma complessa, la velocità di raffreddamento dell'olio può essere considerata ancora troppo elevata.

Per i pezzi più grandi con scarsa permeabilità all'estinzione, la velocità di raffreddamento dell'olio potrebbe non essere sufficiente. Per risolvere queste contraddizioni e sfruttare appieno la tempra in olio per ridurre la deformazione da tempra del pezzo, sono state adottate misure come la regolazione della temperatura dell'olio e l'aumento della temperatura di tempra.

(3) Modifica della temperatura dell'olio di raffreddamento:

L'uso dell'olio di tempra per ridurre la deformazione da tempra presenta diversi problemi. Quando la temperatura dell'olio è troppo bassa, la deformazione da tempra è ancora elevata, mentre quando la temperatura dell'olio è troppo alta, è difficile garantire la durezza del pezzo dopo la tempra.

Per alcuni pezzi, l'aumento della temperatura dell'olio di tempra può effettivamente aumentare la deformazione a causa degli effetti combinati della forma e del materiale. Pertanto, è essenziale determinare la temperatura dell'olio per la tempra in base alle condizioni effettive del materiale del pezzo, delle dimensioni della sezione trasversale e della forma attraverso la sperimentazione.

Durante l'estinzione dell'olio caldo, per evitare incendi causati dalle alte temperature dell'olio dovute al raffreddamento dell'estinzione, è necessario prevedere le necessarie attrezzature antincendio vicino al serbatoio dell'olio.

Inoltre, la qualità dell'olio di tempra deve essere controllata regolarmente e deve essere rifornita o sostituita tempestivamente.

(4) Aumento della temperatura di spegnimento:

Questo metodo è adatto per pezzi di acciaio al carbonio di piccola sezione e per pezzi leggermente più grandi. acciaio legato pezzi che non possono raggiungere la durezza richiesta dopo la tempra in olio alle normali temperature di tempra.

Aumentando opportunamente la temperatura di tempra e quindi la tempra in olio, è possibile ottenere sia la tempra che la riduzione della deformazione. Quando si utilizza questo metodo di tempra, è necessario prestare attenzione a prevenire potenziali problemi quali la formazione di grani, la riduzione delle proprietà meccaniche e la diminuzione della vita utile del pezzo, causati dall'aumento della temperatura di tempra.

(5) Quenching isotermico graduato:

Quando la durezza è in grado di soddisfare i requisiti di progetto, la tempra graduata e isotermica del mezzo riscaldato del bagno deve essere sfruttata appieno per ridurre la deformazione da tempra.

Questo metodo è altrettanto efficace per gli acciai strutturali al carbonio e gli acciai per utensili a bassa permeabilità e a sezione ridotta, in particolare per gli acciai per stampi al cromo ad alta permeabilità e per i pezzi in acciaio ad alta velocità.

Il metodo di raffreddamento graduale e isotermico è il metodo di tempra di base per questi prodotti. tipi di acciaio. Allo stesso modo, questo metodo è efficace anche per gli acciai al carbonio e gli acciai strutturali a bassa lega con requisiti di durezza inferiori dopo la tempra.

Nel processo di utilizzo della tempra in bagno caldo, è necessario tenere in considerazione i seguenti punti:

La competenza delle operazioni durante il processo di raffreddamento influisce notevolmente sulla distorsione risultante dalla tempra, soprattutto quando si utilizzano mezzi di tempra come l'acqua o l'olio, dove la competenza operativa è ancora più cruciale.

(1) Direzione corretta per l'immersione nel mezzo di tempra:

In genere, i pezzi simmetrici e allungati sono immersi verticalmente nel mezzo di tempra, mentre i pezzi asimmetrici possono essere immersi diagonalmente.

La direzione corretta per l'immersione è quella che consente un raffreddamento uniforme di tutte le parti del pezzo. Le parti che si raffreddano più lentamente dovrebbero essere immerse per prime nel liquido di tempra, seguite da quelle che si raffreddano più rapidamente.

Nella produzione reale, è importante prestare attenzione all'impatto della forma del pezzo sulla velocità di raffreddamento. Una superficie maggiore del pezzo non significa necessariamente un raffreddamento più rapido, soprattutto se la forma del pezzo è complessa.

Un raffreddamento non uniforme potrebbe potenzialmente portare a velocità di raffreddamento più basse rispetto ai pezzi con superfici più piccole. Pertanto, la direzione di ingresso nel mezzo di raffreddamento deve essere determinata in base alla forma specifica del pezzo.

(2) Movimento del pezzo nel mezzo di tempra:

I pezzi che si raffreddano più lentamente devono muoversi contro il flusso dell'acqua. I pezzi simmetrici devono muoversi in modo simmetrico e uniforme nell'acqua, con un'ampiezza di movimento ridotta e una velocità elevata.

I pezzi sottili e allungati devono essere stabili quando vengono immersi nel mezzo di tempra e non devono oscillare. Per questo tipo di pezzi è preferibile utilizzare una pinza invece di legarli con un filo metallico.

(3) Velocità di immersione del pezzo nel mezzo di tempra:

La velocità di immersione del pezzo nel mezzo di tempra deve essere rapida. Soprattutto nel caso di pezzi tubolari allungati, una bassa velocità di immersione può portare a un aumento della flessione e della distorsione e causare una maggiore differenza di distorsione tra le parti del pezzo tubolare immerse per prime e per ultime.

(4) Raffreddamento con protezione aggiuntiva:

I pezzi che presentano differenze significative nelle dimensioni della sezione trasversale devono essere legati e protetti con materiali come corde di amianto o lamiera per ridurre la velocità di raffreddamento di queste parti, garantendo così un raffreddamento uniforme di tutte le parti del pezzo.

(5) Tempo di raffreddamento del pezzo in acqua:

Per i pezzi deformati principalmente a causa di stress internoil tempo di raffreddamento in acqua può essere ridotto. Al contrario, per i pezzi principalmente deformati a causa delle sollecitazioni termiche, il tempo di raffreddamento in acqua può essere opportunamente prolungato per ridurre la distorsione dopo la tempra.