Vi siete mai chiesti come l'alluminio si trasforma da metallo grezzo a materiale robusto e versatile su cui facciamo affidamento ogni giorno? Questo articolo svela gli affascinanti processi di trattamento termico dell'alluminio e delle sue leghe. Imparerete come metodi diversi come la ricottura, la tempra e l'invecchiamento migliorino le proprietà dell'alluminio, rendendolo essenziale per innumerevoli applicazioni. Immergetevi per scoprire la scienza e l'arte che trasformano l'alluminio in un materiale potente!

1.1 Scopo del trattamento termico dell'alluminio e delle leghe di alluminio

Lo scopo è quello di riscaldare i materiali in alluminio e in lega di alluminio a una certa temperatura e di mantenerli a tale temperatura per un certo periodo di tempo per ottenere la struttura e le proprietà desiderate del prodotto.

1.2 Principali metodi di trattamento termico dell'alluminio e delle leghe di alluminio e relativi principi di base

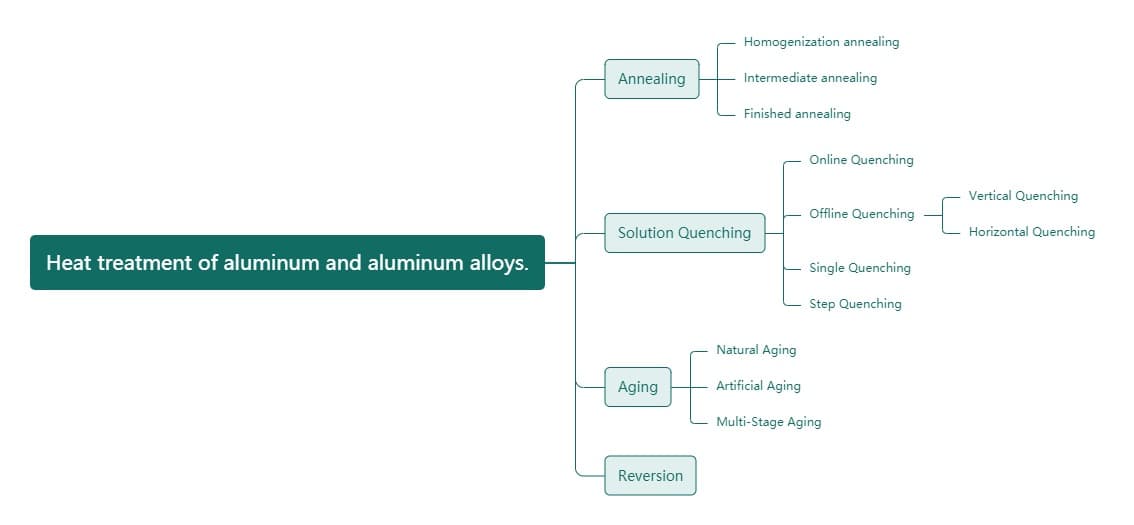

1.2.1 Classificazione del trattamento termico dell'alluminio e delle leghe di alluminio (vedi Figura 1)

1.2.2 Principi fondamentali del trattamento termico dell'alluminio e delle leghe di alluminio

(1) Ricottura: Il prodotto viene riscaldato a una certa temperatura, mantenuto a tale temperatura per un certo periodo di tempo e quindi raffreddato a temperatura ambiente con una certa velocità di raffreddamento. Attraverso la diffusione e la migrazione atomica, la struttura diventa più uniforme e stabile, le tensioni interne si attenuano e la duttilità del materiale può essere notevolmente migliorata, anche se la resistenza diminuisce.

① Omogeneizzazione ricottura di lingotti: Il lingotto viene mantenuto ad alta temperatura per un periodo di tempo prolungato e poi raffreddato a una certa velocità (alta, media, bassa o lenta) per omogeneizzarne la composizione chimica, la struttura e le proprietà. In questo modo è possibile aumentare la duttilità del materiale di circa 20%, ridurre la pressione di estrusione di circa 20%, aumentare la velocità di estrusione di circa 15% e migliorare la qualità del prodotto. trattamento della superficie.

Ricottura intermedia: Conosciuta anche come ricottura locale o ricottura da processo a processo, viene effettuata per migliorare la duttilità del materiale e per eliminare i difetti di lavorazione. stress interno dalla lavorazione. Si tratta di mantenere il materiale a una temperatura inferiore per un periodo di tempo più breve, al fine di facilitare la lavorazione successiva o di ottenere una specifica combinazione di proprietà.

Ricottura completa: Conosciuta anche come ricottura finale, consiste nel riscaldare il materiale a una temperatura relativamente alta, mantenerlo a tale temperatura per un certo periodo di tempo e ottenere una struttura ammorbidita in uno stato completamente ricristallizzato con la migliore duttilità e una resistenza inferiore.

(2) Trattamento termico in soluzione e tempra:

Questo metodo prevede il riscaldamento di materiali in lega di alluminio che possono essere rinforzati attraverso un trattamento termico a una temperatura relativamente elevata e il mantenimento di tale temperatura per un certo periodo di tempo. Ciò consente alla seconda fase o ad altri componenti solubili del materiale di dissolversi completamente nella matrice di alluminio, formando una soluzione solida supersatura. Il materiale viene poi raffreddato rapidamente a temperatura ambiente con un metodo di raffreddamento rapido. In questo modo si crea uno stato instabile perché gli atomi di soluto si trovano in uno stato di energia superiore e possono precipitare in qualsiasi momento. Tuttavia, il materiale in questa fase ha una maggiore duttilità e può essere sottoposto a processi di lavorazione a freddo o di raddrizzamento.

① Tempra in linea: per alcune leghe non altamente sensibili alla tempra, il trattamento in soluzione può essere eseguito durante l'estrusione ad alta temperatura, seguito da un raffreddamento ad aria (T5) o da una tempra in nebbia d'acqua (T6) per ottenere determinate strutture e proprietà.

Tempra fuori linea: per i materiali in lega altamente sensibili alla tempra, devono essere riscaldati a una temperatura elevata e mantenuti a tale temperatura per un certo periodo di tempo in uno speciale forno di trattamento termico. Vengono poi temprati in acqua o olio con un tempo di trasferimento non superiore a 15 secondi per ottenere determinate strutture e proprietà. A seconda dell'apparecchiatura utilizzata, ciò può avvenire mediante spegnimento in bagno di sale, tempra in aria, tempra verticale o tempra orizzontale.

(3) Invecchiamento: Dopo il trattamento termico in soluzione e la tempra, il materiale viene mantenuto a temperatura ambiente o a una temperatura superiore per un certo periodo di tempo. La soluzione solida instabile supersatura si decompone e le particelle di seconda fase precipitano (o si depositano) dalla soluzione solida supersatura e si distribuiscono intorno ai grani di alluminio alfa (AL), dando luogo a un effetto di rafforzamento chiamato precipitazione (o insediamento).

Invecchiamento naturale: Alcune leghe (come la 2024) possono produrre un rafforzamento per precipitazione a temperatura ambiente, che viene definito invecchiamento naturale.

Invecchiamento artificiale: Alcune leghe (come la 7075) non mostrano un evidente rafforzamento per precipitazione a temperatura ambiente, ma mostrano un significativo rafforzamento per precipitazione a temperature più elevate, che viene chiamato invecchiamento artificiale.

L'invecchiamento artificiale può essere suddiviso in underaging e overaging:

① Sottoinvecchiamento: Si tratta di controllare la temperatura di stagionatura in modo che sia più bassa e il tempo di mantenimento più breve per ottenere determinate proprietà.

Sovramaturazione: Si tratta di un invecchiamento a una temperatura più elevata o per un periodo di tempo più lungo per ottenere proprietà speciali o migliori proprietà globali.

③ Invecchiamento multistadio: Consiste nel dividere il processo di invecchiamento in più fasi per ottenere determinate proprietà speciali e buone proprietà globali. Si può suddividere in invecchiamento a due e a tre stadi.

(4) Trattamento di inversione: Consiste nel riscaldare il prodotto bonificato e invecchiato ad alta temperatura per un breve periodo di tempo, al fine di migliorarne la duttilità e facilitare la piegatura a freddo o la correzione delle tolleranze di forma. In questo modo il prodotto viene riportato a un nuovo stato di bonifica.

2.1 Codici di stato del prodotto di base, come indicato nella Tabella 1:

Tabella 1: Codici di stato del prodotto di base

| Codice | Nome | Spiegazione e applicazione |

| F | Stato di lavorazione libero | È applicabile ai prodotti senza requisiti speciali per le condizioni di indurimento e trattamento termico durante il processo di formatura, e le proprietà meccaniche dei prodotti in questo stato non sono specificate. |

| O | Stato di ricottura | Adatto per prodotti lavorati che hanno subito una ricottura completa per ottenere la resistenza più bassa |

| H | Stato di indurimento del lavoro | È applicabile ai prodotti la cui resistenza è migliorata attraverso la tempra da lavoro. Il prodotto può subire (o non subire) un ulteriore trattamento termico dopo la tempra da lavoro per ridurre la resistenza. Il codice H deve essere seguito da due o tre numeri arabi. |

| W | Stato di trattamento termico in soluzione solida | Stato instabile applicabile solo alle leghe sottoposte a trattamento termico in soluzione e a invecchiamento naturale a temperatura ambiente. Questo codice di stato indica solo che il prodotto è in fase di invecchiamento naturale. |

| T | Stato di trattamento termico (diverso dallo stato F, O, H) | Si applica al codice T dei prodotti che hanno subito (o non hanno subito) un indurimento da lavoro fino a raggiungere uno stato stabile dopo il trattamento termico e deve essere seguito da uno o più numeri arabi |

2.2 Suddivisione dello stato H (work hardening)

H1- Stato di tempra semplice. Si applica ai prodotti che non hanno subito ulteriori trattamenti termici e che hanno ottenuto la resistenza richiesta solo attraverso la tempra da lavoro.

H2- Stato di indurimento da lavoro e ricottura incompleta. Si applica ai prodotti in cui il grado di indurimento da lavoro supera i requisiti specificati per i prodotti finiti e la resistenza è ridotta all'obiettivo specificato attraverso una ricottura incompleta. Per le leghe che rammolliscono naturalmente a temperatura ambiente, H2 ha lo stesso valore minimo di resistenza alla trazione del corrispondente H3; per le altre leghe, H2 ha lo stesso valore minimo di resistenza alla trazione del corrispondente H1, ma con un allungamento leggermente superiore a quello di H1.

H3- Stato di tempra da lavoro e trattamento di stabilizzazione. Si applica ai prodotti le cui proprietà meccaniche sono state stabilizzate dopo un trattamento termico a bassa temperatura o a causa del riscaldamento durante la lavorazione dopo l'indurimento da lavoro. Lo stato H3 si applica solo alle leghe che si rammolliscono gradualmente a temperatura ambiente (a meno che non siano stabilizzate).

H4- Stato di tempra da lavoro e trattamento di verniciatura. Applicabile a prodotti che hanno subito un indurimento da lavoro e sono incompletamente ricotti a causa del trattamento di verniciatura.

La seconda cifra dopo H rappresenta il grado di indurimento del prodotto. Il numero 8 rappresenta uno stato duro.

Trattamento di stabilizzazione: Per prevenire il fenomeno del rammollimento che si verifica dopo lo stoccaggio a lungo termine della lega in seguito alla lavorazione a freddo, il prodotto viene sottoposto a ricottura a bassa temperatura (riscaldamento a 150℃ per 3 ore) dopo la deformazione a freddo. In questo modo è possibile stabilizzare le proprietà meccaniche della lega conservata a temperatura ambiente.

2.3 Classificazione del codice di stato per la ricottura (O)

2.3.1 O1- Ricottura per omogeneizzazione.

2.3.2 O2- Ricottura incompleta (parziale) del prodotto.

2.3.3 O3- Ricottura completa del prodotto.

Camera di combustione:

Temperatura impostata sulla tabella di controllo della temperatura: 200-215℃

Temperatura visualizzata sulla tabella di controllo della temperatura: 190-210℃

Temperatura misurata all'interno del forno: 200-210℃

Ventola posteriore destra: Temperatura impostata per la ventola: 160-180℃

Temperatura visualizzata sul misuratore della ventola: 200-210℃

Temperatura controllata all'interno del forno: 200-210℃

Display: Temperatura visualizzata sulla tabella di controllo della temperatura: 190-205℃

Temperatura misurata all'interno del forno: 200-210℃

Display: Temperatura visualizzata sulla tabella di controllo della temperatura: 195-210℃

Temperatura misurata all'interno del forno: 200-210℃

Motore (perdita di energia elettrica)

Bruciatore (perdita di combustibile)

Consumo di energia per il riscaldamento (forno di raffreddamento, forno di riscaldamento)

Consumo di energia per l'isolamento

Tempo di isolamento Guasto del forno di invecchiamento (influisce sulla durezza del processo)

Potenza del motore: 40/55W/h, corrente: 81/98A, tensione: 380V, velocità: 740/1480r/min.

Motore asincrono trifase a più velocità, modello YD2808-8/4.

Distribuzione di energia per il forno di invecchiamento

Modello XL-21, tensione nominale: 380V, corrente nominale: 1A.

Domanda: Il processo di invecchiamento del forno di invecchiamento è stato classificato solo in base allo stato della lega, ma non ci sono specifiche chiare per diversi spessori di parete della stessa lega. Qual è la differenza massima di spessore della parete che può essere invecchiata insieme?

Quando il materiale all'uscita dell'estrusione si incurva verso l'alto, è necessario ridurre opportunamente la velocità dell'aria verso l'alto o chiudere il ventilatore superiore; quando il materiale all'uscita dell'estrusione si incurva verso il basso, è necessario ridurre opportunamente la velocità dell'aria verso il basso o chiudere il ventilatore inferiore.

Sulla base dei dati raccolti durante un'indagine sul processo di questo forno, verranno apportate modifiche ai parametri di controllo della temperatura durante il funzionamento.

| Processo di invecchiamento | Regole esecutive | ||||||

| Stato della lega | Tempo di mantenimento ℃ | Tempo di isolamento h | Tempo di isolamento (in base allo spessore della parete) h | Tempo di mantenimento temperatura | |||

| 1,0 mm | 1,0-4,0 mm | 4,0-30 mm | Misuratore di temperatura del ventilatore | Tabella di controllo della temperatura del motore a combustione | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | 2 | 2 | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | 2 | 1 | 230 | 230 |

Nota:

Quando almeno due tabelle di controllo della temperatura (ventilatore e bruciatore) hanno raggiunto la temperatura impostata, inizia il calcolo del tempo di isolamento.

La determinazione del tempo di isolamento si basa sullo spessore massimo della parete dei profili all'interno del forno.

Per i profili con una densità di cestello più elevata, è necessario prolungare opportunamente il tempo di isolamento.

Il processo di invecchiamento per gli stati 6005-T5, 6005A-T5 e T6511 viene eseguito in conformità al sistema T6.

Se è necessario apportare modifiche al processo di invecchiamento per varietà specifiche, seguire le istruzioni del reparto di lavorazione.

Quando si utilizzano stampi a doppia cavità per l'estrusione, è necessario prestare attenzione alla regolazione della portata di ciascun foro per garantire la coerenza. Durante l'estrusione, è necessario monitorare i problemi di flusso dell'alluminio nei lingotti.

Per padroneggiare lo standard GB-5237, è importante comprendere la torsione, le tolleranze e saper utilizzare le tabelle di riferimento. Inoltre, è fondamentale essere abili nell'identificare le bolle all'inizio e alla fine dei profili delle matrici piane e notare che le matrici combinate, soprattutto per i tubi, possono presentare meno problemi di bolle.

7.1 Per le leghe della serie 6xxx, le proprietà meccaniche non possono essere garantite a temperature inferiori a 500℃ e la qualità della superficie è scarsa al di sopra di 560℃.

7.2 In generale, la relazione tra velocità di estrusione e temperatura è la seguente: alta velocità a bassa temperatura, bassa velocità ad alta temperatura. La velocità di estrusione dovrebbe essere aumentata il più possibile, con temperature impostate al limite inferiore della tabella, ma la temperatura di uscita deve soddisfare i requisiti specificati.

7.3 Per gli stampi con grandi parametri di estrusione, in particolare quelli con molti fori di scorrimento, le temperature dello stampo e della barra di alluminio devono essere impostate al limite superiore. Tuttavia, la velocità dovrebbe essere ridotta nelle ultime fasi dell'estrusione.

7.4 Per gli stampi speciali a profilo di dissipatore di calore, la temperatura dello stampo deve essere superiore a 480℃ e la temperatura della barra di alluminio deve essere superiore a 530℃.

7.5 Gli standard di prestazione meccanica variano nei diversi Paesi e sono legati alla sezione dei profili. Se le prestazioni meccaniche non soddisfano i requisiti della tabella, il personale tecnico deve fare riferimento alle norme nazionali pertinenti o comunicare con il cliente per determinare se è qualificato o deve essere rilasciato. Le prestazioni meccaniche possono essere eseguite in base ad accordi tecnici se ci sono requisiti specifici dell'utente.

Le barre omogenee 6463-T5 devono essere estruse a bassa temperatura e ad alta velocità (460-480℃).

8.1 I graffi meccanici superficiali causati dagli stampi sono un problema comune.

8.2 Spesso si verificano problemi come la segmentazione del taglio e del trasferimento che causano graffi, abrasioni, linee bianche, linee luminose, segni di restringimento, trazione della lana, bordi, onde, torsioni, deviazioni dimensionali geometriche, falsi graffi e buccia d'arancia.

L'effetto della superficie dopo il trattamento può essere suddiviso in: a. superficie brillante b. superficie semi-opaca c. superficie opaca

Il principio della lucidatura è quello di rimuovere le parti sporgenti creando una deformazione plastica sulla superficie del materiale attraverso la molatura meccanica, ottenendo così una superficie liscia e lucida. Generalmente si utilizzano ruote di tela, ruote di lana, carta vetrata, ecc.

Il processo di lucidatura è generalmente suddivisa in tre fasi: lucidatura grossolana, lucidatura media e lucidatura fine.

Lucidatura grossolana: Lucidatura della superficie con una ruota dura, che ha un certo effetto abrasivo sul substrato che è stato o meno lucidato

Lucidatura media: l'utilizzo di una ruota di lucidatura più dura per un'ulteriore lavorazione dopo la lucidatura grossolana, consente di rimuovere i graffi lasciati dalla lucidatura grossolana.

Lucidatura fine: l'ultima fase della lucidatura, con l'utilizzo di una mola morbida per ottenere una superficie a specchio con una luce brillante, e ha un effetto minimo sulla rettifica del substrato.

10.1 L'imbutitura a linea retta si riferisce al metodo di lavorazione di linee rette sulla superficie di una lastra di alluminio mediante attrito meccanico.

10.2 La trafilatura casuale è un tipo di disegno a filo opaco ottenuto muovendo la lastra di alluminio avanti e indietro sotto una spazzola di rame rotante.

10.3 La lucidatura a spirale, nota anche come lucidatura a rotazione, è un disegno a filo ottenuto ruotando e lucidando la superficie di un pezzo di alluminio o di alluminio. piastra in lega con una ruota cilindrica in feltro o nylon corindone montata su un trapano e mescolata con grasso per lucidatura diluito con cherosene.

10.4 La trafilatura viene eseguita con una macchina.

11.1 Perché ci sono graffi meccanici pesanti nell'estrusione a bassa temperatura e ad alta velocità?

Ciò può essere dovuto alla raschiatura della superficie dello stampo durante il riempimento e la fase iniziale di estrusione laminare, con conseguenti pesanti graffi meccanici durante l'estrusione successiva.

11.2 Perché esistono ancora difetti come i graffi meccanici nell'estrusione ad alta temperatura e a bassa velocità?

Ciò può essere dovuto all'elevata temperatura della barra, che provoca una forte turbolenza durante l'estrusione, facendo fluire verso il centro un gran numero di ossidi e impurità sulla superficie del lingotto, rendendo la superficie del profilo non buona.

12.1 Gli stampi combinati si dividono in due tipi in base alla loro struttura: stampi combinati a ponte e stampi combinati a canale. Gli stampi combinati a ponte sono comunemente noti come stampi a lingua, mentre gli stampi combinati a canale sono semplicemente chiamati stampi combinati.

12.2 Gli stampi a forma di lingua richiedono una forza di estrusione inferiore e sono adatti all'estrusione di profili cavi di leghe non facilmente deformabili e con piccoli fori interni.

12.3 Gli stampi combinati sono adatti per l'estrusione di profili cavi di grandi e medie dimensioni con forme complesse e dimensioni maggiori della cavità interna, realizzati con leghe facilmente deformabili.

12.4 I profili cavi estrusi con stampi combinati presentano saldature evidenti nella macrostruttura e il numero di saldature è pari al numero di filamenti metallici in cui è suddiviso il lingotto.

12.5 Per ottenere saldature di alta qualità, è necessario aumentare la pressione all'interno dello stampo e scegliere un coefficiente di estrusione leggermente maggiore. È consigliabile utilizzare una temperatura di estrusione più elevata e la velocità di estrusione non deve essere troppo elevata.

12.6 Nel controllo dei profili cavi, la qualità della superficie, le dimensioni geometriche, le proprietà meccaniche e la struttura interna sono uguali a quelle dei profili ordinari. Tuttavia, nel caso di profili cavi utilizzati in parti importanti, la loro qualità della saldatura devono essere ispezionati e la lunghezza del taglio non deve essere inferiore a 500-1000 mm.

13.1 Le strutture cristalline tipiche dei lingotti di lega di alluminio comprendono bande cristalline fini sulla superficie, bande cristalline colonnari e bande cristalline equiax al centro.

13.2 Nei lingotti di lega di alluminio, esistono tre forme comuni di grani di soluzione solida di alluminio:

a. Cristalli equispaziati di forma granulare

b. Cristalli colonnari di forma allungata

c. Cristalli piumosi in forma di fogli sottili.

13.3 A parità di composizione della lega e di altre condizioni, l'ampiezza della regione cristallina colonnare aumenta con l'aumento della temperatura di fusione. La dimensione dei grani equilateri diminuisce al diminuire della temperatura di colata. Quando la temperatura di colata è costante, la regione cristallina colonnare diminuisce con l'aumento della temperatura di colata. elemento di lega contenuto.

13.4 Trattamento di raffinazione: È un processo che aumenta la dispersione della struttura del metallo o della lega e ne migliora l'organizzazione con una piccola quantità di additivi speciali (agenti raffinanti). È chiamato anche trattamento di raffinazione o trattamento di incubazione.

14,1 Spessore della parete di ossido

a. Ossidazione con sabbia acida: richiesto ±0,1 mm.

b. Ossidazione bianco-argento: ±0,1 mm richiesto

c. Ossidazione lucida: ±0,1 mm richiesto

d. Ossidazione da sabbiatura: da -0,08 a +0,1 mm richiesti

e. Ossidazione del modello di torsione: da -0,08 a +0,1 mm richiesti

f. Ossidazione per mordenzatura alcalina: da -0,05 a 0,15 mm richiesti

14.2 Spessore della parete elettroforetica

a. Elettroforesi piana: è richiesto un valore di ±0,1 mm.

b. Elettroforesi con sabbiatura: richiesta di ±0,1 mm.

c. Elettroforesi alcalina colorata: richiesta da -0,05 a +0,1 mm.

14,3 Spessore della parete del rivestimento a spruzzo

a. Rivestimento generale a spruzzo: da -0,15 a +0,05 mm richiesto

b. Rivestimento a spruzzo delle rughe: da -0,15 a +0,05 mm richiesto

c. Verniciatura a spruzzo della venatura del legno: da -0,15 a +0,05 mm richiesti

d. Rivestimento a spruzzo al fluorocarbonio: da -0,12 a +0,07 mm richiesti

14,4 Spessore della parete del substrato di esportazione

a. Viene eseguita la tolleranza dello spessore della parete specificata sul disegno.

b. Se la tolleranza dello spessore della parete non è specificata, viene eseguita la tolleranza dello spessore della parete standard nazionale colonna 2.

c. Per i profili cavi completamente chiusi, si applica la tolleranza di spessore della parete standard nazionale colonna 3 (ad eccezione dei tubi tondi della serie SOMA).

Nota: la tolleranza dello spessore della parete indicata sul disegno e sul piano di produzione è la tolleranza del prodotto finito. La tolleranza dello spessore della parete del substrato estruso deve essere regolata in base ai diversi metodi di trattamento superficiale.

Per l'alluminio, in genere si inizia con una carta vetrata di grana 0 e poi si passa a 400#, 600#, 800#, 1000#, 1200#. Durante il processo di rettifica, si utilizza un tipo di carta vetrata in una direzione.

Quando si passa alla carta abrasiva successiva, la direzione di levigatura deve essere perpendicolare a quella precedente, il che è utile per osservare se ci sono graffi profondi dalla fase di levigatura precedente.

Per evitare che particelle dure o grossi pezzi di metallo si stacchino durante la levigatura, è possibile applicare un sottile strato di cera sulla carta vetrata. In questo modo la levigatura diventa morbida e si ottiene una superficie metallografica migliore. Durante la molatura, sedersi correttamente e applicare una forza uniforme. Il campione deve essere quadrato e piatto.

Si mescolano H2SO4, HNO3 e HF e si utilizza un catodo a forma di L in acciaio inossidabile o una piastra di alluminio. La tensione appropriata viene selezionata in base alle dimensioni del campione. Il voltaggio e il tempo di lucidatura devono essere rigorosamente controllati durante il processo di lucidatura. lucidatura elettroliticain genere una decina di secondi.

Dopo la lucidatura, risciacquare con acqua pulita, poi con etanolo, quindi utilizzare acido nitrico diluito per rimuovere i prodotti di corrosione dalla superficie, quindi risciacquare con acqua pulita e asciugare all'aria.

L'ingrandimento può raggiungere le 1000 volte. La manopola di messa a fuoco grossolana si trova a sinistra e quella di messa a fuoco fine a destra, in cima al dispositivo di movimento orizzontale e all'interruttore di alimentazione. Sull'oculare destro è presente un righello per posizionare con precisione il tessuto e la fase. Il tracker a destra può essere utilizzato direttamente per la fotografia.

Durante l'elaborazione delle foto, i detriti devono essere generalmente rimossi. Le vibrazioni del banco di lavoro o del corpo durante l'operazione possono far apparire sfocate le fasi osservate e fotografate. Per l'analisi del tessuto, in genere sono presenti molte dendriti in ogni grano e diverse quantità di precipitazione sono presenti ai confini del grano. Dopo la corrosione del campione con acido tre-forte misto, la matrice di alluminio appare bianca, le fasi precipitate appaiono grigio-nere e i confini dei grani appaiono come linee grigie nel campo visivo.

Ispezione in entrata → dosaggio → preriscaldamento del forno freddo → caricamento del forno → fusione → scrematura → campionamento e test del forno di fusione → raffinazione → campionamento e test del forno di mantenimento → scrematura di raffinazione → mantenimento → colata → ispezione dei lingotti rotondi → taglio in barre → sequenziamento

Grado 1, rapporto di granulometria 1:1, area media dei grani 0,026 mm2

Grado 2, rapporto di granulometria 1:1, area media dei grani 0,40mm2

Grado 3, rapporto di granulometria 1:1, area media dei grani 1,20 mm2

Grado 4, rapporto di granulometria 1:1, area media dei grani 2,60 mm2

Grado 5, rapporto di granulometria 1:1, area media dei grani 8,0mm2

Grado 6, rapporto granulometrico 1:1, area media dei grani 16mm2

Grado 7, rapporto granulometrico 1:1, area media dei grani 36mm2

Grado 8, rapporto di granulometria 1:1, area media dei grani 80mm2

Temperatura di drenaggio: 735-770℃

Tempo di mantenimento: 30-40min

Temperatura di fusione: 715-745℃

Velocità di colata: diametro 80 mm, 200-220 mm/min.

Velocità di colata: diametro 100 mm, 180-200 mm/min.

Velocità di colata: diametro 120 mm, 155-175 mm/min.

Velocità di colata: diametro 151 mm, 120-140 mm/min.

Velocità di colata: diametro 174 mm, 95-115 mm/min.

Velocità di colata: diametro 198 mm, 80-100 mm/min.

Velocità di colata: diametro 275 mm, 60-80 mm/min.

Velocità di colata: diametro 310 mm, 60-75 mm/min.

Velocità di colata: diametro 370 mm, 50-65 mm/min.

Velocità di colata: diametro 446 mm, 40-55 mm/min.