Come possiamo trasformare sottili fogli di metallo in componenti resistenti e dai bordi lisci? La risposta si trova nell'affascinante processo di piegatura con orlatura. Questo articolo esplora quattro tecniche efficaci, dagli stampi a fondo piatto ai tavoli di graffatura idraulici, ciascuno adatto a materiali e applicazioni diversi. I lettori impareranno come questi metodi non solo aumentino la resistenza e la sicurezza dei prodotti metallici, ma ne migliorino anche l'estetica. Immergetevi per scoprire la soluzione di piegatura con orlatura più adatta alle vostre esigenze di produzione.

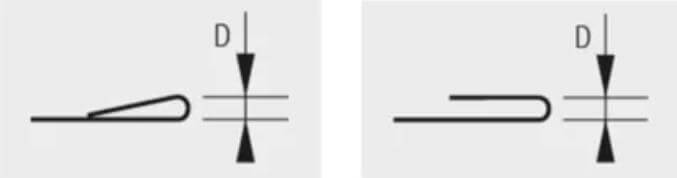

La piegatura con orlatura (appiattimento) è un metodo di piegatura frequente che in genere prevede la piegatura del bordo di un pezzo in bordi paralleli o arrotondati, come illustrato nella Figura 1.

Fig. 1 Schema di orlatura e piegatura

L'obiettivo dell'orlatura e della piegatura è quello di rimuovere bordi taglienti, migliorare la resistenza del pezzo e migliorarne l'aspetto.

Il processo di appiattimento della curvatura prevede in genere due fasi:

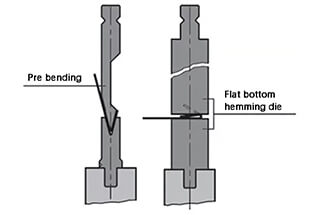

(1) Pre-piegare il pezzo a 30°, quindi appiattire e piegare il pezzo come mostrato nella Figura 2.

Fig. 2 Fasi di orlatura e piegatura

Per scegliere la giusta soluzione di piegatura a spianare, è necessario considerare innanzitutto il materiale e lo spessore del pezzo e la frequenza di piegatura a spianare.

(2) È importante notare che lo stampo per orlatura può essere utilizzato anche per la piegatura normale, quando non è necessaria l'orlatura.

Esistono due tipi di orli:

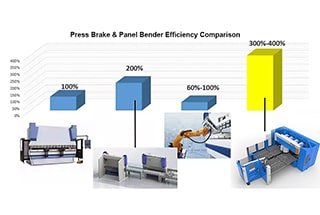

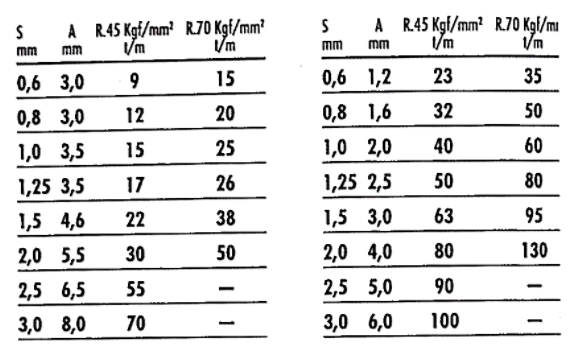

I grafici a destra mostrano la forza necessaria per produrre i due tipi di orlatura descritti sopra.

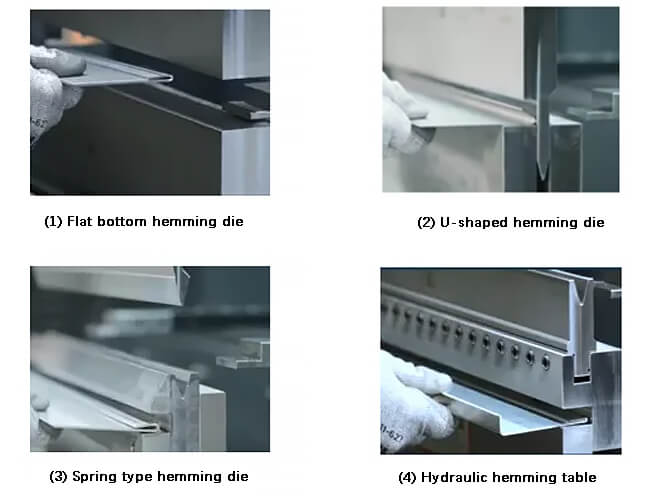

Esistono quattro soluzioni principali di piegatura con orlatura, progettate per adattarsi alle varie condizioni di piegatura e ai requisiti dei materiali nella fabbricazione di lamiere:

(1) Stampo per orlo a fondo piatto: Questa soluzione tradizionale offre un approccio semplice ed economico per la creazione di orli diritti. È ideale per i materiali più sottili e per le applicazioni che richiedono una produzione in grandi volumi. La superficie piatta assicura una distribuzione uniforme della pressione sull'orlo.

(2) Stampo per orlatura a U: Progettato per migliorare la stabilità e la precisione, questo stampo è dotato di un canale a forma di U che sostiene il pezzo durante il processo di orlatura. È particolarmente efficace per i materiali più spessi o per i pezzi che richiedono tolleranze più strette. La forma a U aiuta a prevenire il ritorno del materiale e garantisce una chiusura dell'orlo più uniforme.

(3) Stampo di graffatura a molla: Questa soluzione avanzata incorpora componenti a molla per fornire una pressione adattabile durante l'operazione di orlatura. È eccellente per materiali con spessori variabili o leggere irregolarità, poiché le molle compensano queste differenze. Questo tipo di stampo è spesso utilizzato nella produzione di pannelli automobilistici, dove la qualità costante dell'orlo è fondamentale per le geometrie complesse.

(4) Tavolo di orlatura idraulico: Offrendo il massimo grado di controllo e versatilità, i tavoli da orlatura idraulici utilizzano la pressione dei fluidi per creare una forza di orlatura precisa e regolabile. Questa soluzione è ideale per pannelli di grandi dimensioni, forme intricate o applicazioni che richiedono regolazioni frequenti. Il sistema idraulico permette di regolare con precisione la pressione e la velocità, consentendo agli operatori di ottimizzare il processo di graffatura per diversi materiali e geometrie.

Ciascuna di queste soluzioni di orlatura offre vantaggi unici e la scelta dipende da fattori quali le proprietà del materiale, la geometria del pezzo, il volume di produzione e i requisiti di qualità. La produzione moderna spesso impiega una combinazione di queste tecniche per ottenere risultati ottimali in diverse linee di prodotti.

Correlato: Calcolatore della forza di curvatura a V e a U

Fig. 3 Quattro soluzioni di orlatura e piegatura

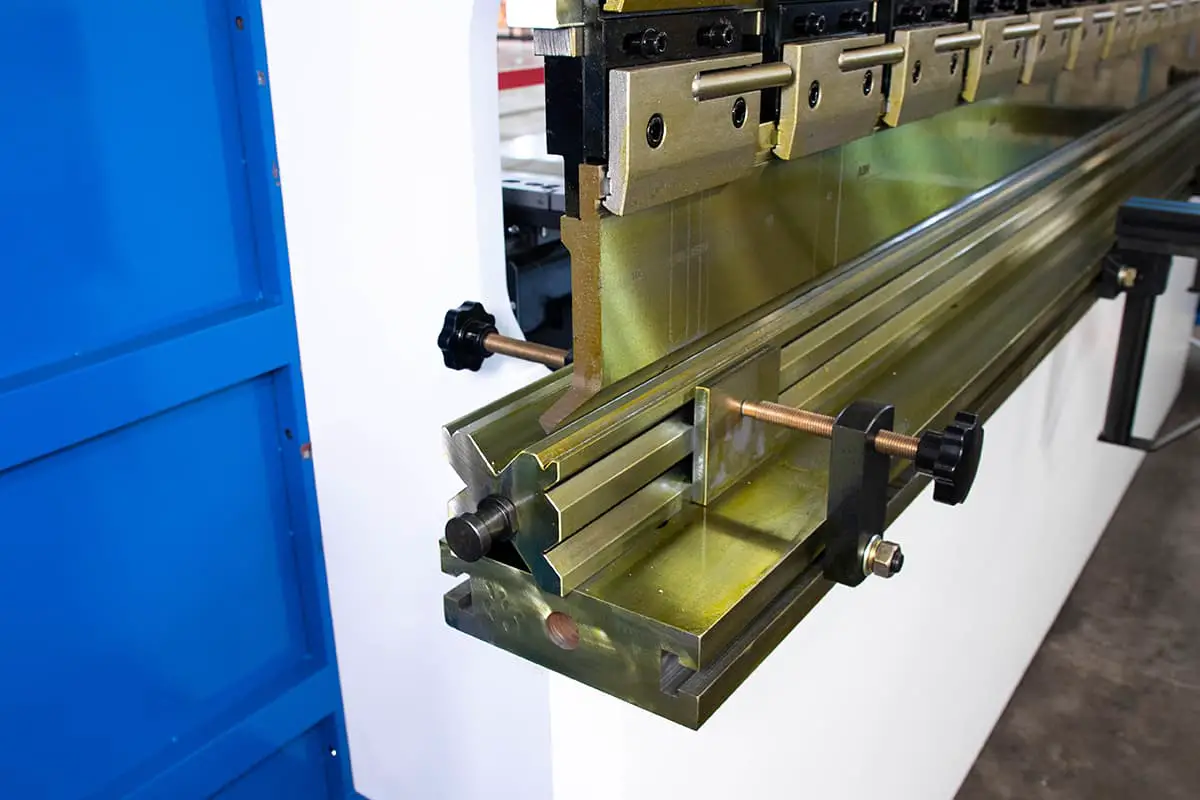

Lo stampo per orlatura a fondo piatto realizza l'orlatura e la piegatura attraverso l'uso di due serie di stampi, cioè una serie di stampi standard superiori e inferiori e una serie di stampi a fondo piatto superiori e inferiori, come illustrato nella Figura 4.

Fig. 4 Schema dello stampo per orlatura a fondo piatto

Il processo inizia con la prepiegatura del pezzo a 30° utilizzando uno stampo standard.

Successivamente, il pezzo viene appiattito e piegato sullo stampo a fondo piatto.

Poiché lo stampo per l'orlatura a fondo piatto richiede un'operazione a due fasi processo di piegaturaÈ adatto soprattutto a condizioni di lavoro in cui l'orlatura e la piegatura sono poco frequenti e offre un buon rapporto qualità-prezzo.

Tuttavia, durante l'orlatura si verifica una certa forza laterale e lo spessore massimo del carbonio appiattito è di circa 1,5 mm. lamiera d'acciaio è limitato a 2 mm.

Per risolvere il problema dello spessore limitato nella flessione piatta, un fondo piatto mobile del tipo a sfere stampo inferiore è stato introdotto in modo innovativo. Lo spessore massimo della lastra di acciaio al carbonio o di acciaio inossidabile appiattita può ora raggiungere i 4 mm, come illustrato nella Figura 5.

Fig. 5 Schema dello stampo inferiore mobile a sfera

Per la pre-curvatura e la spianatura si può utilizzare una serie di stampi per orlatura a forma di U, come illustrato nella Figura 6.

Fig. 6 Schema dello stampo di graffatura a U

Il vantaggio dello stampo per orlatura a U è la sua versatilità: quando non è necessario per l'orlatura e la piegatura, può essere utilizzato per la piegatura standard. piegatura ad ariache offre un elevato utilizzo e un buon rapporto costi-benefici.

Lo spessore massimo per una piastra in acciaio al carbonio appiattita è di 1,5 mm, mentre lo spessore massimo per una piastra in acciaio inox appiattita è di 1 mm. La dimensione minima della flangia che può essere appiattita è di circa 14 mm.

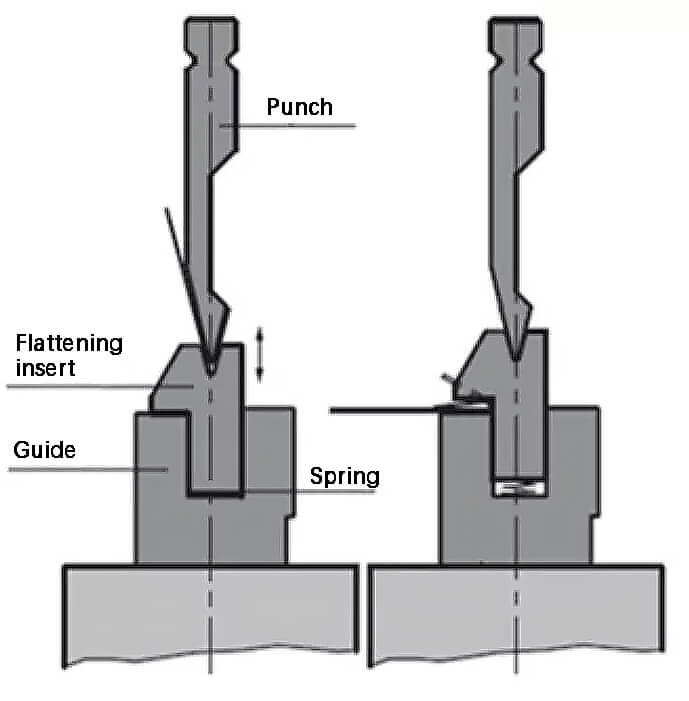

Lo stampo per l'orlatura della molla comprende uno stampo superiore standard a 28° e uno stampo inferiore per l'orlatura a 30°. L'inserto di orlatura dello stampo inferiore è supportato da una molla.

Durante il processo di graffatura, il pezzo pre-curvato viene posizionato tra l'inserto di graffatura e l'inserto di guida dello stampo inferiore di graffatura. L'inserto di graffatura segue la discesa dello stampo superiore e preme fino a quando il pezzo pre-curvato viene appiattito.

Lo spessore massimo che lo stampo per orlare le molle può appiattire in una piastra di acciaio al carbonio è di 2 mm.

Come le altre soluzioni di orlatura, lo stampo per orlatura a molla può essere utilizzato anche per piegatura ad aria quando non viene utilizzato per la piegatura dell'orlo.

Fig. 7 Schema dello stampo per orlatura a molla

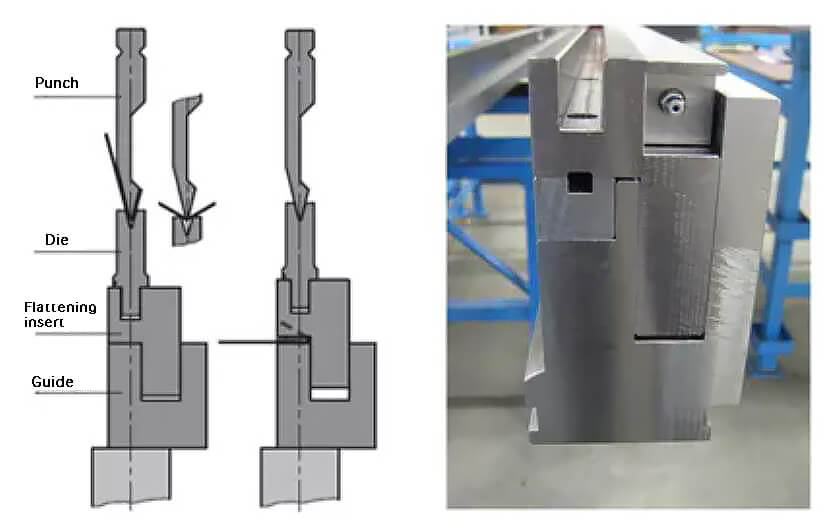

Il tavolo di graffatura idraulico (come illustrato nella Figura 8) funziona in modo simile allo stampo di graffatura a molla, ma al posto della molla viene utilizzato un cilindro idraulico per controllare il sollevamento dell'inserto di graffatura.

Fig. 8 Schema del banco di lavoro per orlatura idraulica

La pressione dell'olio è di 100 bar, il che consente di piegare pezzi più spessi e pesanti. Per aumentare ulteriormente la durata della tavola di graffatura idraulica, è possibile aggiungere un inserto di graffatura indurente.

Lo stampo inferiore standard può essere posizionato sul banco di lavoro idraulico per orlatura e l'apertura a V può essere selezionata in base alle proprie esigenze, fino a un massimo di 40 mm. Lo stampo inferiore può essere bloccato manualmente o automaticamente per un cambio stampo più efficiente.

Il tavolo di graffatura idraulico è in grado di spianare piastre di acciaio al carbonio con uno spessore fino a 3 mm. Lo stampo di orlatura a molla o la tavola di orlatura idraulica possono essere bloccati sull'attrezzatura o sulla tavola di compensazione meccanica.

La tavola di orlatura idraulica può anche essere installata direttamente sulla trave inferiore della piegatrice, garantendo così una maggiore altezza di apertura e flessibilità.

In conclusione, le quattro diverse soluzioni di graffatura e piegatura presentano ciascuna vantaggi unici. A seconda dello scenario applicativo della graffatura e della piegatura, è possibile scegliere la soluzione più adatta.