Immaginate laser in grado di trattare con facilità i metalli più duri come il rame. I laser a semiconduttore blu ad alta potenza stanno rivoluzionando la lavorazione dei metalli, offrendo efficienza e precisione senza precedenti. Questo articolo ne esplora i vantaggi, le applicazioni e la tecnologia rivoluzionaria che ne è alla base. Immergetevi per scoprire come questi laser stanno plasmando il futuro della produzione, garantendo processi più rapidi, puliti ed efficaci. Dalla saldatura alla stampa 3D, scoprite come i laser blu stanno definendo nuovi standard nel settore.

Negli ultimi decenni, i laser a onda continua (CW) ad alta potenza sono diventati uno strumento onnipresente nelle moderne industrie manifatturiere. Questi laser sono utilizzati per un'ampia gamma di applicazioni, tra cui saldatura, rivestimento, trattamento superficiale, tempra, brasatura, taglio, stampa 3D e produzione additiva.

Il primo sviluppo significativo nella tecnologia dei laser CW ad alta potenza si è verificato prima del 2000, con la creazione del laser ad alta potenza ad anidride carbonica (CO) con lunghezza d'onda di 10,6 µm.2) e il laser a stato solido Nd:YAG pompato a semiconduttore con lunghezza d'onda di 1064 nm nel vicino infrarosso.

Tuttavia, a causa della sua lunghezza d'onda, il laser ad anidride carbonica è difficile da trasmettere attraverso le fibre ottiche, il che lo rende difficile per le applicazioni industriali. Analogamente, i laser a stato solido sono limitati dalla luminosità e dall'amplificazione di potenza.

Dopo il 2000, sono stati sviluppati i laser industriali in fibra ad alta potenza, una soluzione che può essere trasmessa attraverso le fibre ottiche pur mantenendo alta la luminosità e la potenza. Oggi i laser a fibra hanno sostituito i laser ad anidride carbonica nella maggior parte delle applicazioni e si sono dimostrati molto efficaci in molte applicazioni di lavorazione industriale. Negli ultimi anni, i laser a fibra sono diventati i principali laser industriali utilizzati per processi come la saldatura e il taglio laser, in quanto offrono maggiore velocità, efficienza e affidabilità rispetto ai laser ad anidride carbonica.

Tuttavia, questi laser a fibra continua ad alta potenza operano generalmente a lunghezze d'onda inferiori a 1µm nel vicino infrarosso (NIR). Sebbene questo sia adatto a molte applicazioni, alcuni metalli riflettono 90% o più del vicino infrarosso. radiazione laser che si abbatte sulla loro superficie, limitandone l'efficacia. I metalli gialli, come il rame e l'oro, sono particolarmente difficili da saldare con i laser nel vicino infrarosso, a causa dei loro bassi tassi di assorbimento, che richiedono una grande quantità di potenza del laser per avviare il processo di saldatura.

Esistono due processi principali di saldatura laser: la saldatura a conduzione termica, che prevede la fusione e la solidificazione del materiale, e la saldatura profonda. saldatura a penetrazioneche vaporizza il metallo e forma una cavità o un buco nella serratura.

La saldatura a penetrazione profonda richiede un raggio laser altamente assorbito, poiché il laser interagisce con il metallo e il vapore metallico più volte durante la propagazione attraverso il materiale.

L'avvio di un foro chiave con un laser nel vicino infrarosso richiede un'elevata intensità laser incidente, soprattutto quando il materiale da saldare ha un'elevata riflettività. Una volta formato il foro della chiave, tuttavia, il tasso di assorbimento aumenta bruscamente.

I laser ad alta potenza nel vicino infrarosso generano un'elevata pressione del vapore metallico nel bagno fuso, con conseguente formazione di schizzi e pori. Pertanto, la potenza del laser o la velocità di saldatura devono essere attentamente controllate per evitare che schizzi eccessivi.

Quando il bagno fuso si solidifica, le "bolle" del vapore metallico e del gas di processo possono essere intrappolate, formando dei pori nella struttura. giunto di saldatura. Questi pori indeboliscono la resistenza della saldatura e aumentano la resistività del giunto, abbassando la qualità del prodotto. giunto saldato.

La lavorazione di materiali con un'assorbenza inferiore a 5% a 1µm, come il rame, con laser nel vicino infrarosso rappresenta una sfida significativa. Metodi come la generazione di plasma sui materiali lavorati possono aumentare l'assorbenza laser dei materiali. Tuttavia, questi metodi limitano la lavorazione del materiale al processo di penetrazione profonda e comportano rischi intrinseci come lo sputtering e il controllo dell'energia di deposizione.

Pertanto, gli attuali sistemi laser con lunghezza d'onda di 1µm presentano limitazioni nella lavorazione di materiali altamente riflettenti come i metalli non ferrosi e le applicazioni subacquee.

Lettura correlata: Metalli ferrosi e non ferrosi

Per far progredire le applicazioni del laser nel vicino infrarosso, i ricercatori devono studiare nuove sorgenti laser. Inoltre, il passaggio ai motori elettrici nei veicoli a nuova energia, come mezzo per ridurre i gas serra, ha determinato una domanda significativa di soluzioni affidabili per la lavorazione del rame. I motori elettrici, in particolare le batterie, richiedono grandi quantità di materiali di rame. Questa domanda si estende anche ad altri sistemi di energia rinnovabile, come le turbine eoliche.

Lo sviluppo della tecnologia laser industriale ha seguito la tabella di marcia della tecnologia di produzione e delle esigenze sociali. Negli ultimi 60 anni, la tecnologia laser ha contribuito in modo significativo a risolvere importanti compiti futuri, come l'economia digitale, l'energia sostenibile e una vita sana.

Oggi la tecnologia laser è diventata un componente indispensabile in diverse aree chiave dell'economia cinese, tra cui la tecnologia di produzione, l'ingegneria automobilistica, la tecnologia medica, la misurazione, la tecnologia ambientale e la tecnologia dell'informazione e della comunicazione. Poiché la tecnologia di lavorazione dei metalli continua a progredire e le esigenze degli utenti continuano a migliorare, i laser devono innovare in termini di costi, efficienza energetica e prestazioni del sistema laser.

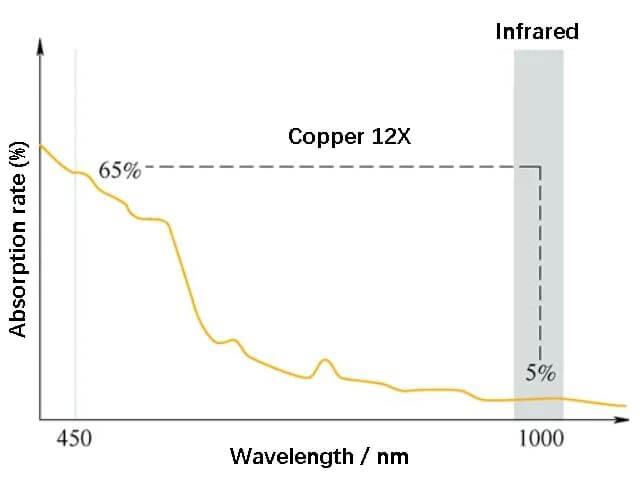

La richiesta del mercato di una lavorazione efficace dei metalli altamente riflettenti ha stimolato lo sviluppo della tecnologia laser blu ad alta potenza, che senza dubbio aprirà le porte a nuove tecnologie di lavorazione dei metalli. Nei metalli non ferrosi, l'assorbimento dell'energia luminosa aumenta al diminuire della lunghezza d'onda della luce. Ad esempio, l'assorbimento della luce del rame a lunghezze d'onda inferiori a 500 nm aumenta di almeno 50% rispetto alla luce infrarossa, rendendo le lunghezze d'onda inferiori più adatte alla lavorazione del rame.

Tuttavia, lo sviluppo di laser a breve lunghezza d'onda e ad alta potenza per applicazioni industriali è una sfida a causa delle limitate opzioni disponibili. Anche le opzioni esistenti sono costose e poco efficienti. Ad esempio, esistono sul mercato sorgenti laser a stato solido basate sul raddoppio di frequenza che possono produrre laser a 515 nm e 532 nm (spettro verde) in questa gamma di lunghezze d'onda, ma queste sorgenti si basano su cristalli ottici non lineari per convertire l'energia del laser di pompa nell'energia della lunghezza d'onda di destinazione, con conseguente elevata perdita di potenza.

Inoltre, questi laser richiedono complessi sistemi di raffreddamento e intricate impostazioni ottiche.

Per affrontare questa sfida, l'attenzione si è rivolta ai laser a semiconduttore blu. La luce blu ha proprietà uniche che la rendono vantaggiosa per la lavorazione dei metalli di alta riflessione materiali come il rame. La figura 1 mostra che il rame assorbe la luce blu 13% in modo più efficiente della luce infrarossa, con un assorbimento fino a 13 volte superiore.

Inoltre, l'assorbimento della luce blu da parte del rame rimane costante anche durante la fusione del metallo, fornendo una densità di energia stabile per la saldatura. Di conseguenza, la saldatura laser blu offre un controllo preciso, pochi difetti e produce rapidamente saldature di rame di alta qualità.

La luce blu ha anche un lungo raggio di trasmissione nell'acqua di mare perché è meno assorbita, il che la rende adatta per esplorare la lavorazione dei materiali con il laser sott'acqua.

Inoltre, la luce blu è relativamente facile da convertire in luce bianca, consentendo l'uso compatto di laser blu per proiettori e altre applicazioni di illuminazione.

I laser a semiconduttore basati sul nitruro di gallio possono produrre direttamente un laser con una lunghezza d'onda di 450 nm, senza bisogno di un ulteriore raddoppio di frequenza, ottenendo così una maggiore efficienza di conversione energetica.

Fonte: NASA 1969

a) I vantaggi delle prestazioni del laser blu derivano dai principi fisici di base

| Metalli chiave | Assorbimento della luce blu |

| Oro | 66X |

| Rame | 13X |

| Alluminio 1100 | 3X |

| Nichel | 1.5X |

b) Confronto tra l'assorbimento della luce blu e l'assorbimento dell'infrarosso (NIR) del rame

Fig. 1 Proprietà fisiche della luce blu

Si prevede che il laser a 450 nm abbia un'efficienza di elaborazione quasi 20 volte superiore a quella del laser a 1 µm. Rispetto al tradizionale laser nel vicino infrarosso processo di saldatura laserIl laser blu ad alta potenza offre vantaggi sia quantitativi che qualitativi.

In termini di vantaggi quantitativi, il laser blu migliora la velocità di saldatura, amplia la gamma dei processi, aumenta l'efficienza produttiva e riduce i tempi di fermo della produzione.

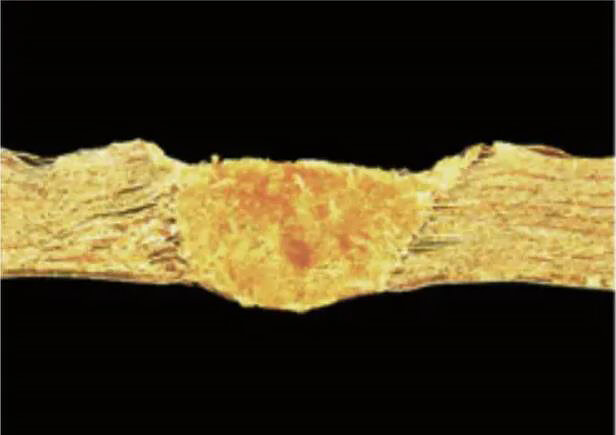

Per quanto riguarda i vantaggi qualitativi, il laser blu consente un intervallo di processo più ampio, produce saldature di alta qualità senza schizzi o porosità, offre una maggiore resistenza meccanica e riduce la resistività. La consistenza di qualità della saldatura migliora notevolmente la resa produttiva (vedi Fig. 2).

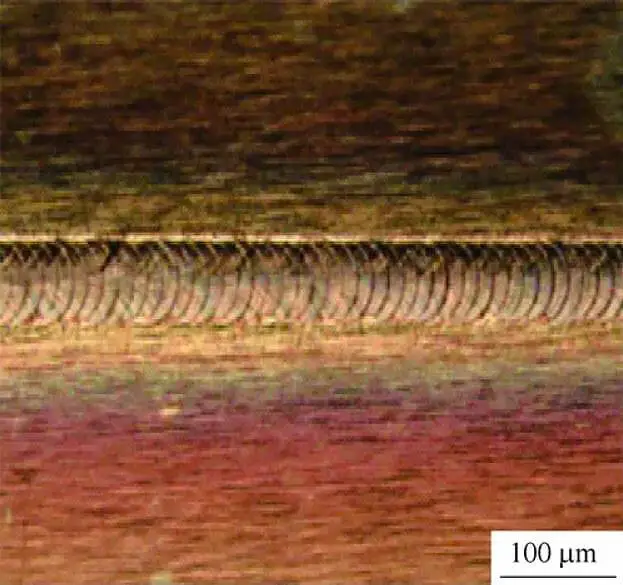

Inoltre, il laser blu può anche eseguire la modalità di saldatura a conduzione termica, impossibile per il laser vicino all'infrarosso (vedere la Fig. 3).

Fig. 2 Sezione della saldatura a penetrazione profonda su un foglio di rame di 254 µ m di spessore

Fig. 3 Sezione della modalità di saldatura a conduzione termica in una lastra di rame con uno spessore di 500 µm

I dispositivi di emissione luminosa al nitruro di gallio (GaN) hanno guadagnato una notevole attenzione, in particolare nel campo dell'illuminazione, grazie al Premio Nobel per la Fisica 2014 e alla crescente consapevolezza globale della protezione ambientale.

Con il continuo miglioramento dell'alta luminosità e della resa dei dispositivi a semiconduttore blu, i laser a semiconduttore blu sono entrati nell'era della produzione di massa. Sono comunemente utilizzati come sorgenti luminose per proiettori e, in combinazione con fosfori che producono luce verde o rossa, stanno sostituendo le lampade nei proiettori.

Negli ultimi anni, i laser a semiconduttore blu hanno guadagnato popolarità nelle applicazioni di illuminazione e visualizzazione grazie alla loro maggiore durata e alle dimensioni ridotte rispetto alle lampadine. Tuttavia, per lavorazione laserÈ necessaria una potenza superiore a quella di questi laser blu.

Nonostante i vantaggi dei laser blu, tra cui la maggiore durata e le dimensioni ridotte, lo sviluppo di laser blu ad alta potenza per la lavorazione laser richiede una potenza di uscita superiore a quella di un singolo chip semiconduttore laser blu, che ha solo pochi watt di potenza di uscita. Aumentare la potenza a un livello superiore è un processo lungo e costoso.

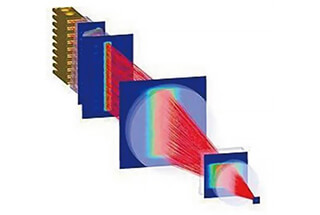

Per soddisfare gli elevati requisiti di potenza dei laser blu, sono necessari nuovi metodi tecnici. Attualmente, la potenza effettiva di ciascun chip di laser a semiconduttore blu è di circa 5W a una singola lunghezza d'onda. Pertanto, la tecnologia di combinazione del fascio è essenziale per ottenere una potenza maggiore, che può essere ottenuta combinando le uscite di più chip.

I metodi di combinazione dei fasci si dividono in due tipi: coerenti e incoerenti. Il metodo incoerente è più pratico, poiché non richiede un controllo di fase fine tra i laser.

Il metodo incoerente comprende diverse tecniche di combinazione di più fasci laser, come il metodo di combinazione spaziale, che combina più fasci nello spazio, il metodo di combinazione di polarizzazione, che combina la luce polarizzata ortogonale utilizzando un divisore di fascio di polarizzazione, e il metodo di combinazione di lunghezza d'onda, che combina diverse lunghezze d'onda su un cavo coassiale.

Ogni tecnica ha i suoi vantaggi e svantaggi e può essere utilizzata in combinazione.

Il metodo di combinazione spaziale è particolarmente adatto a combinare più chip laser con la stessa lunghezza d'onda per ottenere una potenza elevata.

Finora i metodi di sintesi ad alta potenza che hanno avuto maggior successo sono due. Ecco una breve introduzione:

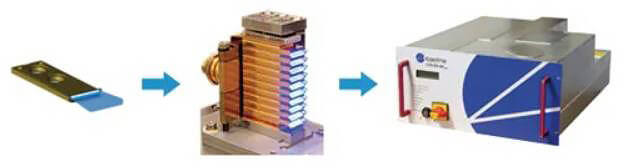

Il primo metodo utilizza la tecnologia delle barre laser per generare sistematicamente un singolo emettitore laser su un wafer di nitruro di indio e gallio (InGaN).

Inizialmente, i singoli chip laser sono integrati in modo efficiente in una "barra laser" e ogni barra laser può produrre almeno 50W di luce blu.

Quindi, più barre laser a semiconduttore vengono installate e combinate in uno stack di laser a semiconduttore mediante connessioni elettriche appropriate, raffreddamento e dissipazione del calore e l'uso di dispositivi ottici speciali.

L'intero laser a semiconduttore può essere combinato con uno o più stack di laser a semiconduttore, come illustrato nella Figura 4.

Attualmente, la tecnologia delle barre laser può generare fino a 2kW di potenza di luce blu.

a) Processo di sintesi dello strumento a barre

b) Diagramma a barre

Fig. 4 sintesi del fascio di barre laser a semiconduttore Tecnologia

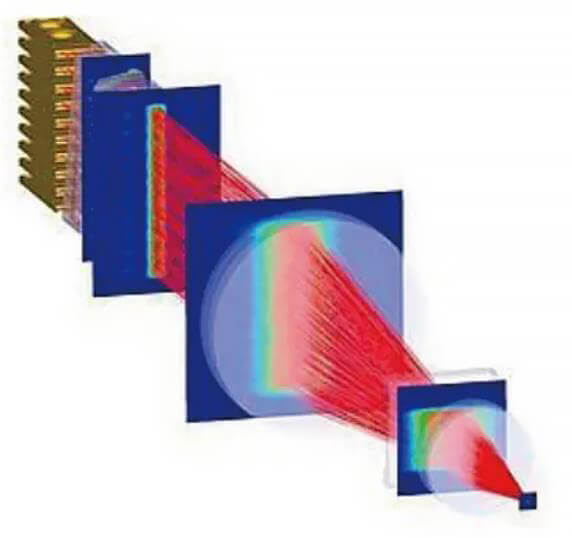

Il secondo metodo prevede l'uso della tecnologia dei laser a semiconduttore a emettitore singolo. Questi laser utilizzano un design unico "basato su chip a tubo singolo" che ha lo scopo di collimare l'uscita di ogni singolo tubo del laser al nitruro di gallio (GAN).

Se tutti i tubi laser singoli vengono collimati insieme con un'unica lente, come nella tecnica a barre, la divergenza del fascio combinato (BPP) aumenterà inevitabilmente. Tuttavia, collimando ogni singolo tubo laser con la propria lente speciale, la divergenza del fascio combinato può essere mantenuta il più possibile invariata e la BPP del fascio può essere ridotta al minimo, migliorando così la luminosità del laser (vedere la Fig. 5).

Inoltre, con il continuo miglioramento del laser a tubo singolo al nitruro di gallio, il laser a tubo singolo laser a tubo Questo progetto unico di "chip a tubo singolo" rappresenta il modo migliore per migliorare la potenza dell'intero sistema laser.

Inoltre, la tecnologia laser a tubo singolo offre la migliore qualità del fascio con una potenza di uscita di 1,5KW, garantendo l'elaborazione laser a distanza della scansione galvanometrica. Questo sistema di scansione è ampiamente utilizzato nella produzione di batterie, veicoli elettrici ed elettronica di consumo.

Durante l'operazione di scansione, la potenza di uscita del laser e il tempo di permanenza possono essere regolati per massimizzare la produttività, consentendo di risolvere diverse geometrie di giunzione e spessori di materiale in un unico schema di scansione.

La tabella 1 illustra i vantaggi del laser a semiconduttore blu rispetto al laser a semiconduttore nel vicino infrarosso e al laser a stato solido verde.

Fig. 5 Sintesi del fascio della tecnologia laser a semiconduttore a tubo singolo

Tabella 1 Confronto tra laser a semiconduttore blu e laser a semiconduttore nel vicino infrarosso e laser a stato solido verde

| Progetto | Laser a semiconduttore blu | Laser a semiconduttore nel vicino infrarosso | Verde laser a stato solido |

| Lunghezza d'onda | Blu ray | Vicino all'infrarosso | Luce verde |

| Assorbimento dei metalli | buono | comunemente | preferibilmente |

| Luminosità | buono | comunemente | buono |

| Capacità antiriflesso | forte | comunemente | debole |

| Vita utile / h | >10000 | >10000 | >5000 |

| Tipo di guasto | Usura di servizio | casuale | casuale |

| Facilità d'uso e di funzionamento | buono | buono | comunemente |

1) La Figura 6 illustra un sistema di scansione costituito da un laser a semiconduttore blu, utilizzato per la produzione di batterie di potenza. Il vantaggio dell'utilizzo di un laser blu risiede nella sua ampia finestra di processo, che gli consente di gestire ogni fase della produzione di batterie.

Inoltre, può saldare materiali più spessi, come rame, oro e acciaio inossidabile, con uno spessore di alcuni millimetri. Ciò la rende una scelta ideale per la produzione di batterie prismatiche, alloggiamenti per batterie e pacchi batteria con batterie integrate.

a) 70 pezzi di fogli da 8 µm saldati a capicorda di rame da 254 µm

b) Collegamento di due capicorda in rame

c) Collegare due capicorda in rame all'alloggiamento della batteria in acciaio.

Fig. 6 l'ampia finestra di processo del laser blu può gestire ogni fase della produzione di batterie

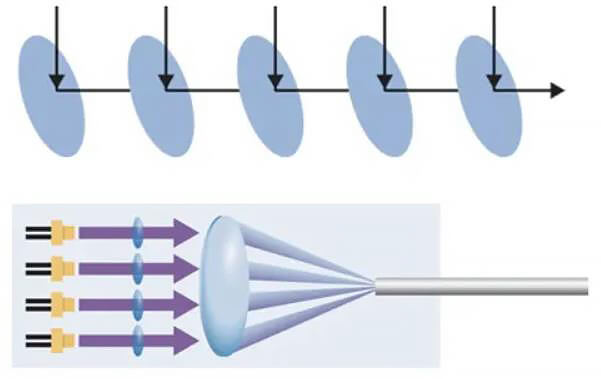

2) Utilizzando una sorgente di luce blu a semiconduttore con una lunghezza d'onda di 450 nm, è possibile fondere il materiale di rame in modalità di conduzione termica, consentendo una regolazione accurata della geometria del bagno fuso di materiali di rame sottili (vedere la Fig. 7).

Nella saldatura a penetrazione profonda di materiali sottili in rame, l'assorbimento stabile dell'energia e il controllo preciso del processo di conduzione del calore sono particolarmente importanti, in quanto aiutano a prevenire il taglio o lo schizzo dei materiali a causa dell'alta pressione.

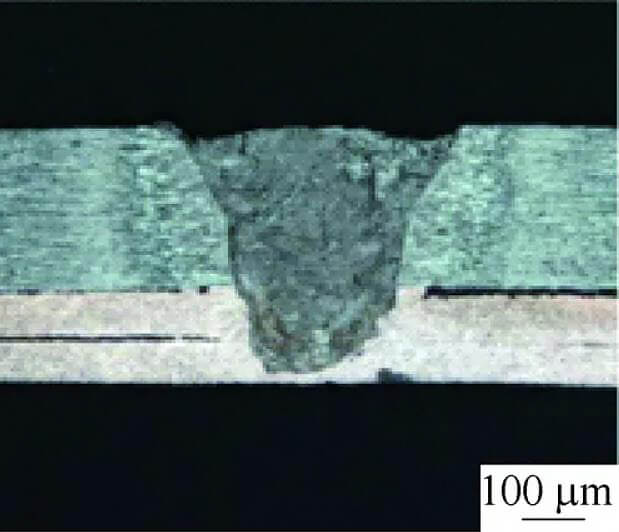

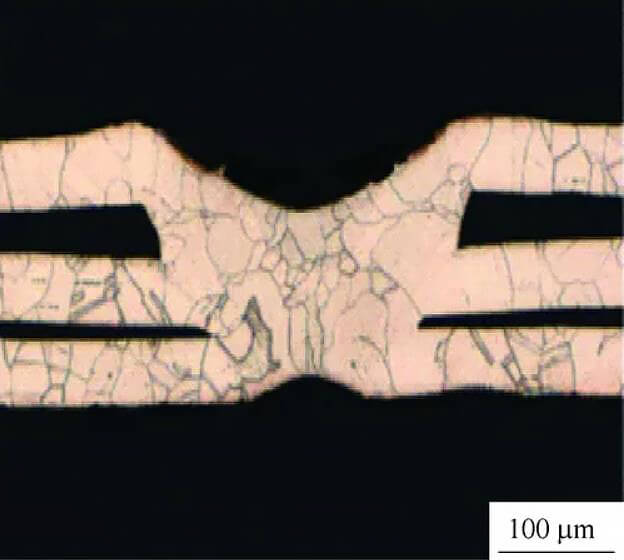

Questi eventi sono più probabili quando si saldano lamine di rame sottili impilate, che possono presentare lacune irregolari a causa della deformazione delle lamine impilate (vedere la Fig. 8).

Quando saldatura di testa su 34 lamine di rame impilate con un laser a semiconduttore a luce blu da 580 W a una velocità di 2 m/min, è possibile formare una larghezza di saldatura di >0,8 mm con una porosità minima e un basso sottosquadro.

In saldatura a filetto sul bordo della pila di lamine, l'estremità della lamina può essere fusa con successo in un'area di sezione elevata e completamente attaccata alla lamina solida. È possibile ottenere una perfetta connessione meccanica e un'eccellente conduttività nella saldatura di testa e di bordo.

Fig. 7 Geometria della piscina fusa del materiale di rame

a) Bordo struttura di saldatura

b) Con una potenza del laser blu di 580 W e una velocità di saldatura di 2 m/min.

Fig. 8 sezione trasversale del giunto tra 34 lamine di rame impilate (11 µ m di spessore ciascuna) saldature di collegamento

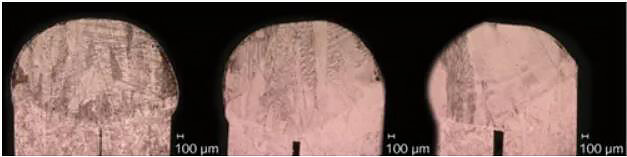

3) La Figura 9 illustra i risultati della saldatura a punti di fogli di rame di 30μm di spessore con un laser blu da 100W. Il processo di saldatura La scansione con il laser della superficie superiore di tre lamine di rame impilate è stata effettuata a una velocità di circa 10 mm/s.

Il diametro del punto laser sulla superficie del campione era di 100μm grazie alla concentrazione dell'uscita della fibra ottica con diametro del nucleo di 100μm con un rapporto di proiezione di 1:1. Ciò ha permesso di ottenere un'eccellente qualità di saldatura riducendo al minimo l'impatto del calore sull'ambiente circostante e sui detriti. Ciò ha consentito di ottenere un'eccellente qualità di saldatura, riducendo al minimo l'impatto del calore sull'ambiente circostante e sui detriti.

a) Vista dall'alto di cordone di saldatura

b) Sezione dei cordoni di saldatura

Fig. 9 risultati della saldatura a cordone di una lastra di rame puro

4) La Figura 10 mostra un esempio di stampante 3D realizzata interamente in rame puro, utilizzando un laser a semiconduttore a luce blu sviluppato dall'Università di Osaka. Il laser ha un diametro del punto di messa a fuoco di 100μm, che consente la laminazione di rame puro con elevata conducibilità termica ed elettrica sul letto di polvere. In precedenza era difficile ottenere questo risultato con i laser nel vicino infrarosso.

Si prevede che questa tecnologia avrà un'ampia gamma di applicazioni nei settori industriali, tra cui l'aerospaziale e i veicoli elettrici.

a) Macchina SLM con laser blu da 100W

b) Campione prototipo 3D in polvere di rame puro

Fig. 10 Applicazione di stampa 3D

5) Una maggiore penetrazione ha anche aperto il campo delle applicazioni per i veicoli elettrici, con i produttori di veicoli elettrici che si sono rivolti alla progettazione dell'avvolgimento delle barre per massimizzare l'efficienza termica ed elettrica. Come illustrato nella Figura 11, la qualità costante delle tre saldature laser blu è fondamentale per migliorare l'efficienza della produzione.

La capacità del laser blu di produrre saldature a spirale è particolarmente importante per la produzione di motori ad alta densità e ad alta intensità.

Fig. 11 Applicazione nella produzione di veicoli elettrici

6) L'alta potenza e l'alta luminosità possono aumentare la flessibilità del sistema. processo di saldaturaampliando la gamma di materiali che possono essere lavorati. Ad esempio, l'ottone, composto da rame e zinco con proprietà termiche significativamente diverse, può essere difficile da saldare con alta qualità. Tuttavia, la tecnologia laser industriale blu è in grado di gestire facilmente questo compito, consentendo la saldatura di materiali in ottone comunemente utilizzati nella produzione di elettrodomestici, come illustrato nella Fig. 12.

Ricerche preliminari suggeriscono che la tecnologia laser blu può risolvere efficacemente la sfida di saldatura di metalli dissimili. La saldatura di metalli dissimili è difficile perché ogni materiale ha proprietà termiche, ottiche e meccaniche uniche. Quando si saldano metalli dissimili, si possono formare composti intermetallici, ovvero aree di leghe diverse che danneggiano le proprietà meccaniche ed elettriche e la consistenza del giunto.

L'ultima generazione di laser a semiconduttore blu dispone di un'ampia gamma di parametri di processo che consentono di saldare materiali diversi con difetti minimi. Sebbene il rame e lo zinco dell'ottone abbiano proprietà termiche diverse, il che rende la saldatura ad altasaldatura di qualità difficile, la tecnologia dei laser a semiconduttore blu può facilmente affrontare questa sfida.

Fig. 12 Applicazione in saldatura dell'ottone

Il laser a semiconduttore blu da 2KW ha dimostrato la sua superiorità nella lavorazione dei metalli, in particolare per i materiali metallici ad alta riflessione.

La luminosità e la potenza dei laser a semiconduttore blu continuano ad aumentare, aprendo nuove possibilità e applicazioni. Ad esempio, il potenziale di produzione additiva dei laser blu è ancora in fase di esplorazione (si veda la Figura 10).

Inoltre, oltre all'efficienza materiale metallico I laser a semiconduttore a luce blu saranno impiegati in applicazioni intersettoriali, in particolare nel settore dell'ingegneria meccanica, consentendo la lavorazione laser dei materiali con luce blu sott'acqua.

Questo vantaggio è significativo per l'industria manifatturiera. Inoltre, l'industria dell'illuminazione può sfruttare una tecnologia di illuminazione di alta qualità basata sul laser a semiconduttore blu.

L'emergere dell'Internet delle cose e dell'intelligenza artificiale sta portando a nuovi cambiamenti di paradigma nel settore industriale.

La tecnologia di lavorazione laser integra naturalmente la tecnologia di controllo numerico e la lavorazione a distanza, eliminando la necessità di sostituire gli utensili, e assumerà un ruolo di primo piano nella produzione intelligente di prossima generazione.

L'ascesa del laser a semiconduttore blu ad alta potenza ha portato una nuova sorpresa alla tecnologia laser. Sebbene le applicazioni di lavorazione basate sul laser a semiconduttore blu ad alta potenza siano ancora agli inizi, con i futuri progressi tecnologici potrebbe diventare uno degli strumenti fondamentali per la prossima generazione di produzione intelligente all'avanguardia.