Cosa rende i bulloni ad alta resistenza così importanti nell'ingegneria moderna? Man mano che le macchine e le strutture diventano più potenti e complesse, le richieste di bulloni aumentano in modo esponenziale. Questo articolo approfondisce i materiali e i meccanismi alla base dei bulloni ad alta resistenza, esaminando le loro prestazioni in condizioni estreme e mettendo in evidenza gli ultimi progressi. Scoprite come questi bulloni sono progettati per resistere alle sollecitazioni più elevate, garantendo sicurezza e affidabilità in ogni ambito, dai grattacieli ai motori automobilistici. Esplorate il futuro dei materiali dei bulloni e cosa significa per la prossima generazione di sfide ingegneristiche.

Abstract: La crescente richiesta di bulloni ad alta resistenza, insieme all'espansione dei loro campi di applicazione, ha portato ad un aumento dei requisiti di prestazione per l'acciaio per bulloni ad alta resistenza. L'acciaio deve non solo presentare un'elevata resistenza, ma anche garantire prestazioni affidabili.

Questo documento esplora lo stato attuale della ricerca, i meccanismi di rinforzo e i materiali comunemente utilizzati per i bulloni ad alta resistenza e mette in evidenza le tendenze future del loro sviluppo.

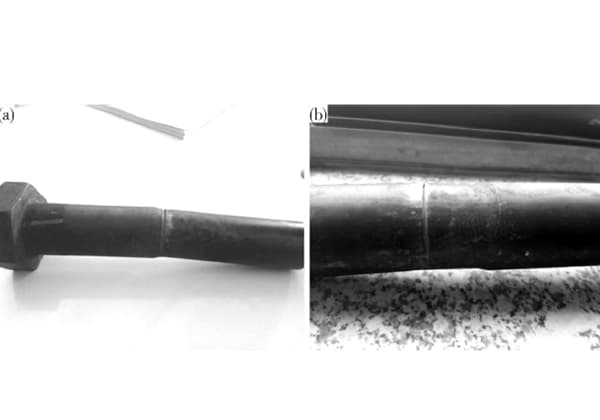

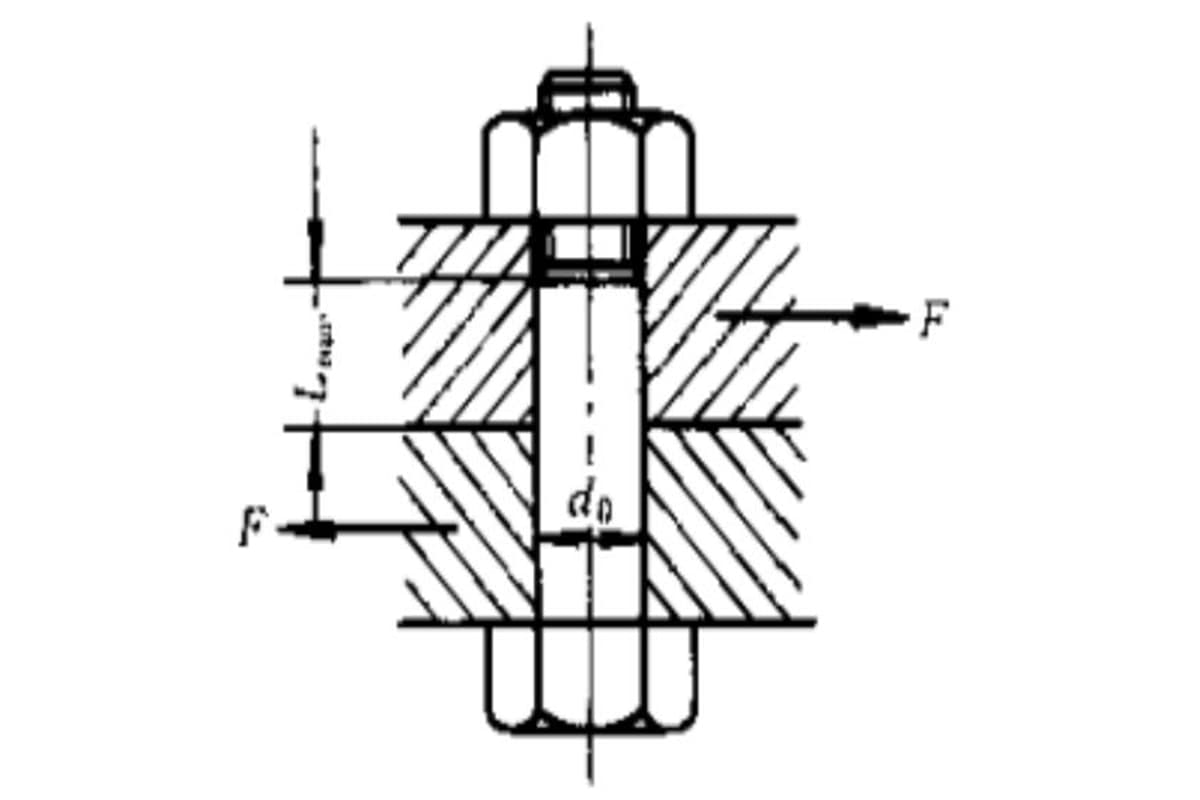

I dispositivi di fissaggio, come i bulloni, svolgono un ruolo fondamentale nel collegare, posizionare e sigillare i componenti meccanici. I bulloni sono il tipo di elemento di fissaggio più utilizzato.

Poiché i macchinari, le attrezzature e i progetti di costruzione continuano a espandersi e a migliorare in termini di potenza e velocità, le condizioni di lavoro e i livelli di stress dei bulloni sono diventati sempre più impegnativi. Ciò ha comportato la necessità di acciai per bulloni a più alta resistenza.

Ad esempio, le pompe per l'acqua di alimentazione ad alta pressione utilizzate nelle unità di generazione supercritiche e ultra-supercritiche richiedono bulloni più robusti per garantire che le loro funzioni di tenuta e di supporto della pressione possano soddisfare i crescenti requisiti di pressione di alimentazione dell'acqua.

I bulloni ad alta resistenza sono anche componenti cruciali nella costruzione di grandi strutture reticolari, come quelle presenti negli edifici pubblici. Questi bulloni trasferiscono le forze interne alternate causate da carichi alternati e sono direttamente collegati alla sicurezza pubblica.

I bulloni originali utilizzati nelle automobili e nei motocicli, in particolare i bulloni del motore, faticano a soddisfare gli elevati requisiti di sollecitazione dei motori. I bulloni ad alta resistenza possono ridurre le dimensioni e la massa dei bulloni, contribuendo a ridurre il peso del veicolo e il consumo energetico.

Inoltre, l'elevata resistenza dei bulloni contribuisce alla miniaturizzazione e alla compattezza di altre strutture automobilistiche.

In conclusione, i bulloni ad alta resistenza hanno un valore pratico significativo e un futuro promettente per un'ampia gamma di applicazioni.

I livelli di resistenza dei bulloni ad alta resistenza sono suddivisi in quattro categorie: 8.8, 9.8, 10.9 e 12.9. Le proprietà meccaniche dei bulloni di ciascun livello sono riportate nella Tabella 1.

In base alla qualità dell'acciaio per bulloni ad alta resistenza, è possibile suddividerlo in tre categorie: qualità attuale, qualità potenziale e qualità finale.

I bulloni che lavorano in atmosfere umide o corrosive devono avere una bassa sensibilità alla frattura ritardata. I bulloni che sopportano carichi alternati e d'impatto devono avere una maggiore resistenza alla fatica e alla trazione da impatto multiplo per resistere alla fatica e alle fratture da impatto multiplo. Per i bulloni che operano in aree molto fredde, sono necessarie basse temperature di transizione duttile-fragile per i materiali dei bulloni.

Tabella.1 Indici di bullone ad alta resistenzaproprietà meccaniche

| Proprietà meccaniche | Grado di bullonatura | ||||

| 8.8 | 9.81040-1180 | 10.9 | 12.9 | ||

| ≤M16mm | >M16mm | ||||

| Resistenza alla trazione/MPa | 800-980 | 830~980 | 32~39 | 1040-1180 | 1220~1380 |

| Durezza Rockwell/HRC | 22~32 | 23~34 | 10.9 | 32~39 | 39~44 |

In base alle condizioni di servizio dei bulloni ad alta resistenza, le loro proprietà meccaniche sono generalmente soggette ai seguenti requisiti:

L'uso di bulloni ad alta resistenza in Cina è relativamente recente. È stato utilizzato per la prima volta su alcuni ponti ferroviari negli anni '60 e successivamente su strutture in acciaio per caldaie negli anni '80.

Negli anni '90, la Cina ha iniziato a introdurre macchine e tecnologie di produzione straniere e ha scoperto bulloni con un grado di resistenza di 12,9, una resistenza alla trazione di 1200 MPa e un'elevata resistenza alla trazione. resistenza allo snervamento di 1080 MPa. All'epoca, questi bulloni rappresentavano il livello di resistenza più elevato tra i bulloni automobilistici.

Dopo che FAW Group ha importato il motore Chrysler 488 dagli Stati Uniti, i bulloni del volano dipendevano dalle importazioni. Per ottenere la localizzazione, FAW Group ha identificato i materiali utilizzati per i bulloni del volano negli Stati Uniti e i bulloni ad alta resistenza utilizzati per le auto Audi tedesche, entrambi equivalenti rispettivamente a ML35MnMo e ML35CrMo, confrontando la composizione dei materiali stranieri per bulloni ad alta resistenza con i materiali esistenti in Cina.

Pertanto, l'ML35CrMo è stato scelto come materiale per la produzione sperimentale nazionale di bulloni per volani di grado 12.9. Lo strato decarburato sulla superficie delle materie prime è stato rimosso con la tecnologia del peeling. Dopo la forgiatura a freddo e i test di tempra finale, ricotturaAttraverso prove di tempra e rinvenimento, prove di prestazione del prodotto finito, prove al banco e prove di carico, sono stati sviluppati con successo bulloni ad alta resistenza con proprietà equivalenti a quelle dei bulloni per volano del motore CA488.

Wang Rongbin et al. hanno utilizzato dei listelli struttura della martensite per migliorare le prestazioni dei bulloni ad alta resistenza. Possono inoltre ottenere bulloni ad alte prestazioni di grado superiore a 10.9 e sostituire parzialmente temprato e rinvenuto acciaio strutturale di alta qualità. L'acciaio martensite a basso tenore di carbonio (lath martensite) è ampiamente utilizzato per la sua elevata resistenza, plasticità, tenacità e bassa sensibilità agli intagli.

Taiyuan Iron and Steel Co., Ltd. ha sviluppato una serie di acciai da fissaggio martensite a basso tenore di carbonio per l'industria automobilistica e dei componenti standard. Ad esempio, gli acciai ML15MnVB, ML20MnVB, ML15MnB e ML15Mn sono utilizzati per produrre bulloni ad alta resistenza di grado 8.8, 9.8 e 10.9, che hanno ottenuto buoni risultati.

Leng Guangrong e il suo team sono riusciti a controllare le proprietà di un acciaio medio-legato a basso tenore di carbonio (22Cr2Ni4MoV) per ottenere una resistenza alla trazione di 1560 MPa, un allungamento di 12%, una durezza di 45 HRC e un'energia d'impatto di 60 J attraverso un appropriato processo di trattamento termico.

Tuttavia, i bulloni ad alta resistenza prodotti con questo materiale soddisfano a malapena i requisiti del laminatoio a quattro altezze di 2500 mm per le proprietà meccaniche dei materiali dei bulloni. Inoltre, la vita media dei bulloni è di soli due mesi, il che non è soddisfacente in termini di durata.

Per migliorare la resistenza del materiale, Pan Zuyi et al. hanno utilizzato il materiale 22Cr2Ni4MoV e hanno controllato la composizione chimica, la struttura e le proprietà mediante tempra + rinvenimento a bassa temperatura o tempra + rinvenimento ad alta temperatura. trattamento termico di rinvenimento processo. In questo modo, la resistenza, la plasticità e la tenacità dell'acciaio sono state ben armonizzate.

L'acciaio per bulloni ad alta resistenza di nuova concezione ha una lunga durata per il bullone del giunto universale da 2500 mm del mulino a quattro altezze.

Tuttavia, quando la resistenza alla trazione supera i 1200 MPa, la frattura ritardata diventa un problema significativo. I bulloni ad alta resistenza sono parti intagliate e hanno un'elevata sensibilità all'intaglio, il che li rende suscettibili alla frattura ritardata nella posizione di concentrazione delle tensioni dell'intaglio. Di conseguenza, il loro campo di applicazione è limitato.

Per risolvere questo problema, Hui Weijun et al. hanno aumentato il contenuto di Mo e aggiunto gli elementi microleganti V e Nb, riducendo al contempo il contenuto di Mn e degli elementi impuri P e S, nel 42CrMo composizione del materiale. Hanno sviluppato un acciaio per bulloni ad alta resistenza ADF1, che presenta una buona resistenza alla frattura ritardata al livello di resistenza di 1300 MPa.

Ulteriori analisi indicano che la dimensione dei grani dell'acciaio è stata affinata da circa 12 μm a circa 5 μm. Questo affinamento, combinato con l'effetto di indurimento secondario dei carburi di Mo e V e con il trattamento termico ciclico, ha aumentato significativamente la tensione critica di trazione dell'intaglio.

Pertanto, si può concludere che la resistenza alla frattura ritardata dei bulloni ad alta resistenza può essere migliorata regolando il contenuto di lega, aggiungendo elementi di lega resistenti alla corrosione, raffinando i grani, riducendo la segregazione dei bordi dei grani, aumentando la temperatura di rinvenimento e neutralizzando l'idrogeno invasore.

Grazie a queste misure, la serie ADS di Sumitomo Metal, la serie KNDS di Kobe Iron e la serie ADF del China Iron and Steel Research Institute hanno sviluppato con successo acciai per bulloni ad alta resistenza con una buona resistenza alla frattura ritardata.

Tuttavia, rispetto ai Paesi sviluppati, il livello di ricerca e sviluppo dell'acciaio per bulloni ad alta resistenza in Cina è ancora relativamente arretrato. Attualmente, solo materiali come ML20MnVB, ML35CrMoV e 35CrMo sono in grado di soddisfare i requisiti per i bulloni ad alta resistenza di grado 12.9.

Nel 2005, la Cina importava ancora i bulloni di biella di grado 12,9 utilizzati nei motori automobilistici a causa della mancanza di acciaio per bulloni ad alta resistenza di produzione nazionale.

Sebbene Hui Weijun e altri abbiano sviluppato un materiale per bulloni ad alta resistenza da 1300 MPa, 42CrMoVNb, basato su 42CrMo, le sue prestazioni nelle applicazioni pratiche necessitano di ulteriori indagini.

Il proprietà del materiale richiesti per i bulloni ad alta resistenza variano a seconda degli ambienti di servizio.

Yang Xinglin e i suoi colleghi hanno scoperto che il materiale 35CrMnSiA utilizzato per i bulloni ad alta resistenza in ambiente marino è soggetto a fratture durante il servizio.

L'analisi ha rivelato che la frattura del bullone non è dovuta a una normale infragilimento da idrogenoma alla corrosione da stress causata dalla forte corrosione dell'atmosfera marina e dell'acqua di mare sui materiali dei bulloni.

È stato suggerito che la sostituzione del rivestimento e il miglioramento del livello di rilevazione dei prodotti finiti aumenterebbero la resistenza del bullone alla cricca da tensocorrosione, ma il problema di prestazioni del materiale difetti sono rimasti irrisolti.

Dopo aver considerato l'ambiente di servizio, Fang Dong e il suo team hanno scelto il materiale 16Co14Ni10Cr2Mo per sostituire il 35CrMnSiA.

Questo acciaio vanta un'elevata resistenza, una buona plasticità e tenacità e prestazioni complessive eccellenti.

Sebbene sia stato ampiamente utilizzato nel settore dell'aviazione, è la prima volta che viene utilizzato per la produzione di bulloni di grande sezione e applicato all'ambiente marino.

Il test in ambiente marino simulato ha dimostrato che il bullone M56 in acciaio 16Col4Nil0Cr2MoE non si rompe a causa della fragilità a bassa temperatura o della fragilità da intaglio. Inoltre, la cricca da tensocorrosione e la frattura da sovraccarico non si verificano nello stato di pre-serraggio, anche se il rivestimento è usurato, e il normale funzionamento non causa fratture da sovraccarico.

Il bullone prodotto è applicabile in sicurezza per un anno nell'uso pratico. Lo studio degli studiosi cinesi sui bulloni ad alta resistenza si è concentrato sul meccanismo di frattura per infragilimento da idrogeno, sul miglioramento del processo di trattamento termico e sull'analisi dei guasti dei bulloni ad alta resistenza. Questa ricerca fornisce una base fondamentale per lo sviluppo di materiali per bulloni ad alta resistenza in futuro.

Le prestazioni dei materiali per bulloni ad alta resistenza dipendono in larga misura dalla lega e dagli oligoelementi. La ricerca ha dimostrato che l'aggiunta di elementi microleganti, come 0,02% Ti, all'acciaio non bonificato può far precipitare una fase che impedisce la crescita dei grani durante il riscaldamento e la lavorazione a caldo e rafforza la matrice durante il raffreddamento, migliorando le proprietà complessive dell'acciaio.

Tuttavia, non tutti i precipitati migliorano le proprietà globali dell'acciaio. Utilizzando la bilancia Thermo e il software Dicta, è stata calcolata la precipitazione nell'acciaio microlegato 40MnV.

La composizione, la morfologia e la distribuzione dei precipitati sono state studiate mediante analisi elettrolitica, diffrazione di raggi X e microscopia elettronica a trasmissione. I risultati indicano che una piccola quantità di N e Ti nell'acciaio può causare la precipitazione di particelle di TiN grossolane, con dimensioni di 50 nm, nella zona bifase solido-liquido.

La teoria di Gladman suggerisce che le particelle (Ti, V) (C, N) precipitate nella zona di bifase solido-liquido non possono impedire la crescita dei grani durante il riscaldamento. Al contrario, queste particelle grossolane danneggiano le proprietà dell'acciaio.

Riducendo il contenuto di N o Ti, è possibile ridurre efficacemente la temperatura di precipitazione e la quantità di TiN nella zona di bifase solido-liquido, garantendo una maggiore precipitazione di VN. Circa 0,02% Ti negli acciai microlegati dovrebbe essere ridotto a un intervallo appropriato e anche il contenuto di N dovrebbe essere controllato nell'intervallo appropriato.

Studiando l'influenza degli elementi di lega sulle proprietà dei materiali, possiamo stabilire una base per lo sviluppo di nuovi materiali per bulloni ad alta resistenza. Tuttavia, una corretta composizione delle leghe non può da sola garantire che i bulloni sviluppati soddisfino gli effettivi requisiti prestazionali. Solo attraverso un ragionevole processo di trattamento termico e il coordinamento di durezza, resistenza, plasticità e tenacità del materiale è possibile sviluppare bulloni con prestazioni eccellenti.

30NCD16 è un prodotto ad alta resistenza acciaio legato con una robusta resistenza al calore e un'elevata resistenza e tenacità dopo un rinvenimento a temperatura medio-alta. Liu Xiangjiang e Liu Hua hanno studiato l'influenza della temperatura di tempra e rinvenimento sulla struttura e sulle proprietà del 30NCD16.

Hanno stabilito che il processo di trattamento termico ottimale per l'acciaio ad alta resistenza 30NCD16 è compreso tra 840 e 870 ℃. Dopo la tempra e il rinvenimento a 560 ℃, è possibile ottenere una struttura di sorbite fine e uniforme. La resistenza alla trazione dell'acciaio è superiore a 1200 MPa e l'energia d'impatto Akus è superiore a 50 J.

Wang Genji et al. hanno studiato l'effetto di diversi processi di trattamento termico sulla microstruttura e sulle proprietà meccaniche di una lastra spessa di acciaio Q390 a bassa lega e ad alta resistenza, utilizzando l'osservazione della microstruttura e la misurazione delle proprietà meccaniche.

I risultati mostrano che la normalizzazione a 920 ℃ per 36 minuti può austenitizzare completamente la struttura cristallina mista del laminato a caldo Q390 a bassa lega e alta resistenza. lamiera d'acciaioottenendo un affinamento dei grani. Il successivo raffreddamento lo trasforma in ferrite poligonale e perlite, ottenendo eccellenti proprietà meccaniche complete.

L'allungamento e la tenacità all'urto dell'acciaio CrNiMoBNb16-16 sono significativamente più elevati rispetto a quelli dello stato laminato a caldo, e il frattura da trazione Il fenomeno della delaminazione è completamente eliminato. Questo acciaio altamente legato è un materiale importante per la produzione industriale, utilizzato principalmente come materiale per bulloni in applicazioni che richiedono resistenza alle alte temperature, come turbine a vapore, turbine a gas, motori, reattori chimici e apparecchiature termiche ad alta pressione.

He Wei et al. hanno analizzato la relazione tra la struttura e le proprietà meccaniche dell'acciaio CrNiMoBNb16-16 da due prospettive: l'influenza dei processi di trattamento termico sulle proprietà di trazione a temperatura ambiente e ad alta temperatura e l'influenza della temperatura di prova sulle proprietà di trazione.

I risultati dei test indicano che con l'aumento della temperatura di prova (20 ~ 650 ℃), la resistenza e la plasticità del materiale diminuiscono significativamente. Per questo materiale, la forgiatura a caldo presenta prestazioni complessive migliori rispetto alla forgiatura ad alta temperatura. Di conseguenza, la forgiatura a caldo risulta essere la soluzione ottimale. termomeccanico per questo materiale, ottenendo la migliore combinazione di resistenza e tenacità.

Per la maggior parte degli acciai strutturali legati, la resistenza alla trazione può essere aumentata fino a 1200MPa regolando la composizione della lega ed eseguendo un trattamento termico adeguato. Tuttavia, un ulteriore aumento della resistenza può ridurre il valore d'uso del materiale e causare una maggiore insicurezza a causa della frattura ritardata.

I risultati mostrano che la resistenza alla frattura ritardata di acciaio ad alta resistenza può essere migliorato riducendo la segregazione ai bordi dei grani, affinando i grani, aumentando la temperatura di rinvenimento, regolando gli elementi di lega, riducendo la quantità di intrusione di idrogeno sulla superficie e rendendo innocua l'intrusione di idrogeno.

Gli acciai bassamente legati contengono in genere una quantità media di carbonio. La composizione della lega comprende serie di Cr, Cr Mo, Cr Ni, Ni Cr Mo, Mn e Mn Cr.

La tabella 2 mostra che l'acciaio per bulloni basso legato ha un'ampia gamma di applicazioni e il grado di resistenza può essere scelto tra 700 e 1000 MPa.

Tuttavia, quando la resistenza supera i 1200 MPa, il problema del cedimento ritardato dei bulloni in acciaio basso legato diventa rilevante e deve essere affrontato.

Attualmente, l'acciaio basso legato è ancora il principale materiale per bulloni ad alta resistenza.

I bulloni in acciaio debolmente legato necessitano di tempra e rinvenimento, ovvero devono essere prima temprati e poi rinvenuti.

Inoltre, grazie all'elevato contenuto di carbonio e di elementi di lega, l'acciaio presenta un'elevata durezza e resistenza alla deformazione.

Pertanto, prima dello stampaggio a freddo è necessario un trattamento di ricottura di sferoidizzazione.

Poiché l'acciaio basso legato contiene diversi elementi di lega, trovare il modo di risparmiare la lega nell'acciaio per bulloni e ridurre i costi è un aspetto critico da considerare.

Inoltre, a causa del contenuto relativamente elevato di carbonio e di elementi di lega, la plasticità e la tenacità dell'acciaio sono scarse.

Per migliorare ulteriormente la resistenza e garantire la necessaria plasticità, questo aspetto richiede ulteriori ricerche.

Tab.2 Grado di resistenza di alcuni acciai per bulloni MPa

| Tipo di acciaio | 400 | 500~600 | 700~800 | 900~1000 | 1100 |

| acciaio al carbonio | √ | √ | √ | ||

| acciaio non bonificato | √ | ||||

| acciaio al boro | √ | √ | √ | ||

| acciaio a bassa lega | √ | √ | √ |

Con lo sviluppo della tecnologia di forgiatura a freddo, si è registrato un aumento significativo della domanda di acciaio per bulloni forgiati a freddo.

I bulloni ad alta resistenza erano tradizionalmente realizzati in acciaio a medio tenore di carbonio e in acciaio a medio tenore di carbonio. acciaio legato al carbonio. Tuttavia, questi acciai presentano un'elevata durezza e una notevole resistenza alla deformazione a freddo, che richiedono la sferoidizzazione. ricottura trattamento prima della forgiatura a freddo. Questo processo consuma molta energia.

Per risolvere questo problema, è stato sviluppato un acciaio al boro a basso tenore di carbonio. Il principio di base della composizione dell'acciaio al boro a basso tenore di carbonio è quello di ridurre il tenore di carbonio. contenuto di carbonio e migliorare la capacità di deformazione a freddo dell'acciaio. Una piccola quantità di boro viene aggiunta per compensare la perdita di resistenza e temprabilità causata dalla riduzione del carbonio. Inoltre, si possono aggiungere piccole quantità di Cr, Mn e altri elementi di lega per migliorare ulteriormente la temprabilità.

Le caratteristiche dell'acciaio al boro a basso tenore di carbonio sono le seguenti:

I bulloni in acciaio al boro sono sempre più utilizzati nei settori dell'automobile, delle costruzioni, dei macchinari e in altri settori. Come illustra la Tabella 2, i bulloni in acciaio al boro possono avere una resistenza compresa tra 700 MPa e 1100 MPa.

L'acciaio non bonificato contiene una piccola quantità di elementi di lega e non richiede tempra e rinvenimento. Controllando la deformazione a caldo e la successiva velocità di raffreddamento, è possibile garantire le proprietà meccaniche necessarie, risparmiando il consumo di energia per il trattamento termico, abbreviando il ciclo di produzione e riducendo i costi di produzione. costo dell'acciaio.

Attualmente, i bulloni in acciaio non temprato e temperato sono utilizzati principalmente nella produzione di automobili, ma il loro numero totale è ancora ridotto e il loro campo di applicazione non è ampio. Sebbene il loro costo sia inferiore a quello dei acciaio bonificatoLa loro tenacità è inferiore, il livello di resistenza non è sufficientemente stabile e la durata dello stampo è più breve durante la forgiatura a freddo. Queste limitazioni limitano il campo di applicazione degli acciai non bonificati.

L'acciaio non bonificato è utilizzato principalmente per bulloni di grado 700-800 MPa e talvolta per bulloni di grado superiore a 900 MPa. In genere, per i bulloni di grado 700-800 MPa si utilizzano sistemi C-Mn non bonificati con un contenuto di carbonio di circa 0,25% o sistemi C-Mo con un contenuto di carbonio di circa 0,10%. Vengono aggiunte tracce di Nb, V, Ti e altri elementi e la struttura è ferrite+pearlite.

Quando il livello di resistenza è superiore a 900 MPa, al sistema C-Mo Si contenente circa 0,10% di carbonio vengono solitamente aggiunti Cr, Ti, B e altri elementi per migliorare la temprabilità e garantire una resistenza e una tenacità soddisfacenti. La struttura è ferrite+bainite.

Per migliorare la tenacità dell'acciaio non bonificato e ottenere una resistenza e una tenacità ben assortite, la soluzione può essere rappresentata dalla regolazione della tecnologia di lavorazione (come la temperatura di lavorazione a caldo, la deformazione per laminazione e il raffreddamento controllato dopo la laminazione), oltre al controllo della composizione chimica.

Tutti gli acciai non legati (acciaio al carbonio) o gli acciai strutturali a basso tenore di carbonio con un contenuto di carbonio inferiore a 0,25% possono ottenere oltre 80% e talvolta anche 100% a basso tenore di carbonio. struttura della martensite dopo uno spegnimento intensivo.

Questo tipo di acciaio è comunemente definito acciaio martensite a basso tenore di carbonio. Ha una durezza di 45-50 HRC, una resistenza allo snervamento di 1000-1300 MPa e una resistenza alla trazione di 1200-1600 MPa.

Presenta una buona plasticità (A ≥ 10%, Z ≥ 40%) e tenacità (Axv ≥ 59 J), oltre a un'eccellente lavorabilità a freddo, saldabilitàe la minima distorsione da trattamento termico.

Di conseguenza, l'uso di prodotti a bassa emissione di carbonio acciaio martensite è sempre più diffusa ed è diventata un modo cruciale per sbloccare il potenziale di resistenza e tenacità dell'acciaio e prolungare la durata di vita dei componenti delle macchine.

I materiali comunemente utilizzati nella produzione di bulloni ad alta resistenza sono 15MnVB, 20MnSi, 20 acciaio, 20MnTiB e così via.

I meccanismi che rafforzano e temprano gli acciai ad alta resistenza includono principalmente il rafforzamento a grana fine, il rafforzamento in soluzione, il rafforzamento per precipitazione e dispersione e il rafforzamento per dislocazione.

1) Rafforzamento della grana fine.

Aumentando i confini dei grani per ostacolare il movimento delle dislocazioni e limitando la deformazione plastica entro un certo intervallo, è possibile migliorare la plasticità dell'acciaio. In questo modo non solo si aumenta efficacemente la resistenza, ma si ottimizzano anche in modo significativo la plasticità e la tenacità.

Attualmente, la tecnologia di laminazione e raffreddamento controllato (TMCP) è ampiamente utilizzata nell'industria. Si tratta di affinare la struttura finale attraverso austenite ricristallizzazione, trasformazione della ferrite indotta dalla deformazione (DIFT), raffreddamento accelerato e ricristallizzazione della ferrite.

2) Rafforzamento della soluzione

La matrice metallica (metallo solvente) può essere rafforzata utilizzando i difetti puntiformi interni dei materiali metallici, come gli atomi interstiziali e gli atomi di sostituzione.

Con l'aumentare della differenza dei diametri atomici, aumenta anche il grado di distorsione, che porta a un maggiore effetto di rafforzamento.

Inoltre, l'aggiunta di elementi come Mn, Si, Ni, Mo al Fe può causare un rafforzamento in soluzione solida di tipo dislocativo.

3) Rafforzamento della precipitazione e della dispersione

Quando le particelle della seconda fase precipitano, creano un campo di sollecitazione e una regione ad alta energia nella matrice, con conseguente forte aumento della resistenza, della durezza e del rafforzamento complessivo.

Si può concludere che:

4) Rafforzamento della dislocazione

È difficile spostare le dislocazioni a causa della loro alta densità.

Una proprietà meccanica dei metalli è il miglioramento della resistenza. La moltiplicazione delle dislocazioni può rafforzare i metalli attuali con difetti cristallini.

Il movimento delle dislocazioni è la ragione principale del rafforzamento della soluzione, del rafforzamento dei grani fini, della precipitazione e del rafforzamento per dispersione.

I micro difetti della struttura della matrice, tra cui i confini dei grani, le particelle di precipitazione, la sottostruttura delle dislocazioni e la distorsione della soluzione, influenzano principalmente la resistenza e la tenacità dei materiali per bulloni ad alta resistenza.

Le suddette strutture di microdifetti possono migliorare la resistenza dell'acciaio. Tuttavia, mentre l'aumento dei confini dei grani (cioè il rafforzamento dei grani fini) può aumentare la tenacità, altre strutture di microdifetti possono ridurre la tenacità.

Per rinforzare i materiali dei bulloni ad alta resistenza, è necessario sfruttare appieno questi meccanismi di rinforzo.

Con l'avanzamento dei settori dell'energia, dell'automobile, dei macchinari, dell'edilizia, dell'industria leggera e di altri settori, la domanda di materiali per la produzione di vari tipi di materiali è in crescita. bulloni di fissaggio, che ha portato all'urgente necessità di materiali per bulloni ad alta resistenza.

Nell'ultimo decennio è stata posta una notevole enfasi sul progresso di questa tecnologia sia a livello nazionale che internazionale. In Cina è stato avviato il progetto "Major basic research on new generation steel materials" (973), che include la ricerca e lo sviluppo di acciaio per bulloni ad alta resistenza come una delle sue aree critiche.

Il trend di sviluppo dell'acciaio per bulloni ad alta resistenza può essere riassunto come segue:

1) Acciaio ad alta resistenza e ad alte prestazioni

Con l'aumento della resistenza dell'acciaio, aumenta anche la sua suscettibilità alla frattura ritardata. In particolare, quando la resistenza alla trazione supera i 900 MPa e la durezza è pari o superiore a 31 HRC, la sensibilità alla frattura ritardata aumenta gradualmente. Inoltre, maggiore è la sollecitazione di servizio, più esteso è il danno causato dalla frattura.

Per questo motivo, è fondamentale sviluppare acciai per bulloni ad alta resistenza con un'eccezionale resistenza alla frattura ritardata. Ciò contribuirà a salvaguardare la vita e la proprietà delle persone e ad ampliare la gamma di applicazioni dei bulloni ad alta resistenza.

2) Ridurre i costi e il consumo energetico

Per ridurre i costi, si può pensare di sostituire l'acciaio al boro a basso costo con l'acciaio legato ad alto prezzo contenente Ni, Cr, Mo, ecc.

Inoltre, le seguenti tecniche possono contribuire a ridurre il consumo energetico, a migliorare la resa dei bulloni e a ridurre al minimo i costi di produzione. decarburazione tendenza delle punte del filo:

3) Migliorare la qualità e l'affidabilità dell'acciaio per bulloni.

L'affidabilità e la durata dei bulloni sono strettamente correlate alla qualità metallurgica e alle condizioni superficiali dell'acciaio dei bulloni, oltre che ad alcune proprietà di lavorazione.

Aumentando la purezza dell'acciaio e riducendo il contenuto di S e P, è possibile migliorare la capacità di deformazione dell'acciaio. In questo modo si riduce l'infragilimento dei confini dei grani e la presenza di non metallico inclusioni, migliorando così la tenacità e la plasticità dell'acciaio. Migliora anche la resistenza alla frattura ritardata dell'acciaio.

Inoltre, l'accuratezza della produzione, la tecnologia di fissaggio e i metodi di test dei bulloni finiti sono fattori cruciali che influenzano l'affidabilità dei bulloni ad alta resistenza.