Vi siete mai chiesti perché alcuni prodotti in acciaio presentano imperfezioni superficiali? Questo articolo svela i difetti più comuni dell'acciaio laminato a caldo, come le incrostazioni di ossido e le bolle. Comprendendone le cause e la prevenzione, si potranno ottenere informazioni utili per migliorare la qualità dell'acciaio e l'efficienza della produzione. Immergetevi per saperne di più!

La laminazione dell'acciaio è un processo critico di formatura dei metalli che modifica la forma e le dimensioni di lingotti o billette di acciaio applicando forze di compressione attraverso rulli rotanti. Questo processo è suddiviso in due tipi principali: laminazione a caldo e laminazione a freddo, ciascuno con caratteristiche e applicazioni distinte.

La laminazione a caldo avviene a temperature elevate, in genere tra 1100°C e 1250°C (da 2012°F a 2282°F). A queste temperature, l'acciaio presenta una maggiore duttilità e una minore resistenza alla deformazione, consentendo cambiamenti significativi della forma con un apporto energetico relativamente basso. Questo processo è particolarmente efficace per la deformazione su larga scala e per la produzione di semilavorati come lamiere, fogli e forme strutturali.

I nastri di acciaio laminati a caldo rappresentano l'applicazione per eccellenza del processo di laminazione a caldo. La produzione di questi nastri prevede una serie di passaggi di laminazione controllati con precisione, spesso in una configurazione di laminazione continua o semicontinua. Questo processo non solo modella l'acciaio, ma ne affina anche la struttura dei grani, contribuendo a migliorare le proprietà meccaniche.

Nella moderna produzione di acciaio, la produzione di nastri laminati a caldo ha raggiunto un elevato livello di sofisticazione tecnologica. Sistemi di controllo avanzati, abbinati a strumentazione e sensori all'avanguardia, consentono una gestione precisa dei parametri di laminazione, quali temperatura, distanza tra i rulli, velocità di laminazione e velocità di raffreddamento. Questo livello di controllo si traduce in una qualità costante del prodotto e in un'elevata efficienza della linea di produzione, con tassi operativi spesso superiori a 90%.

Nonostante questi progressi, la complessità intrinseca del processo di laminazione a caldo presenta sfide continue. L'interazione tra i vari parametri di processo, le condizioni delle apparecchiature e le proprietà dei materiali può portare a problemi di qualità nel prodotto finale. I difetti più comuni includono variazioni di spessore, imperfezioni superficiali, difetti di forma (ad esempio, onde ai bordi o fibbie al centro) e incoerenze nelle proprietà meccaniche lungo la lunghezza o la larghezza del nastro.

Per mitigare queste sfide, i moderni laminatoi per nastri a caldo impiegano strategie avanzate di controllo del processo, come il controllo predittivo basato su modelli, i sistemi adattivi e il monitoraggio della qualità in tempo reale. Inoltre, la ricerca in corso si concentra sullo sviluppo di leghe più robuste, sull'ottimizzazione dei programmi di laminazione e sull'implementazione di algoritmi di apprendimento automatico per la previsione e la prevenzione dei difetti.

La scaglia di ossido pressata è un difetto superficiale formato dalla compressione della scaglia di ossido nella superficie del nastro di acciaio durante la laminazione a caldo. A seconda della causa, si distinguono in scaglie di ossido generate dal forno (primarie), scaglie di ossido generate dalla laminazione (secondarie) o scaglie di ossido dalla superficie del rullo che si staccano e vengono compresse nel nastro di acciaio (secondarie).

① Gravi cricche longitudinali sulla superficie della billetta d'acciaio;

②Improprio processo di riscaldamento o funzionamento di riscaldamento della billetta di acciaio, che rende difficile la rimozione delle incrostazioni primarie;

③ La bassa pressione dell'acqua di decalcificazione ad alta pressione o l'ostruzione dell'ugello durante il processo di laminazione causano la produzione di scaglie di ossido compresse sulla superficie del nastro d'acciaio;

④ Un ritmo di laminazione troppo veloce o un raffreddamento insufficiente dei rulli causano il distacco della pellicola di ossido sulla superficie del rullo e la compressione della superficie del nastro d'acciaio.

Influisce sulla qualità della superficie del nastro d'acciaio e sull'effetto del rivestimento.

Rafforzare l'ispezione della qualità della billetta di acciaio. Le billette che presentano gravi cricche longitudinali sulla superficie devono essere pulite e qualificate prima dell'uso;

Sviluppare un processo di riscaldamento ragionevole per la billetta di acciaio e riscaldarla secondo le specifiche;

③ Controllare regolarmente l'attrezzatura del sistema di decalcificazione ad alta pressione per garantire la pressione dell'acqua di decalcificazione ed evitare l'intasamento degli ugelli;

④ Controllare ragionevolmente il ritmo di laminazione, garantire l'effetto di raffreddamento dei rulli e impedire che la pellicola di ossido sulla superficie del rullo si stacchi.

La cicatrice è una forma irregolare e sollevata lamiera attaccati alla superficie del nastro d'acciaio, a forma di foglia, piuma, barra, squama di pesce, lingua, ecc.

Esistono due tipi di cicatrici: una è collegata al corpo dell'acciaio e si ripiega sulla superficie della lastra, non facile da staccare; l'altra non è collegata al corpo dell'acciaio ma è legata alla superficie della lastra ed è facile da staccare, formando una fossa relativamente liscia dopo la caduta.

① La cicatrice originale o il pesante difetto della pelle sulla superficie della billetta non sono stati puliti e sono rimasti sulla superficie del nastro di acciaio dopo la laminazione;

②Residui della pulizia a fiamma sulla superficie della billetta, che sono stati pressati sulla superficie del nastro d'acciaio durante la laminazione.

Può provocare la spellatura del metallo o la formazione di fori durante la lavorazione e l'uso successivi.

Rafforzare l'ispezione della qualità della billetta e pulire eventuali cicatrici o residui della pulizia a fiamma sulla superficie della billetta prima della laminazione.

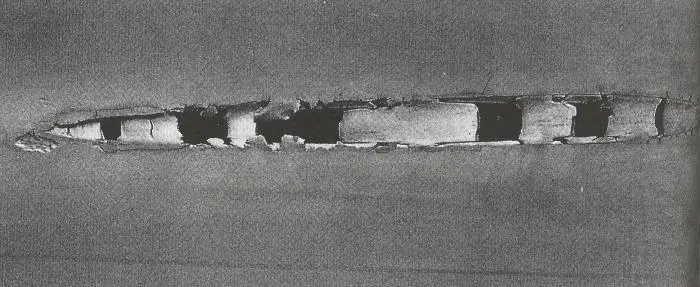

Le bolle sono rigonfiamenti circolari o ellittici sulla superficie del nastro di acciaio, distribuiti in modo irregolare. Il loro bordo esterno è relativamente liscio. Dopo la frantumazione delle vesciche, la superficie del nastro d'acciaio può presentare crepe o sfaldature.

Alcune vesciche non sporgono e hanno una superficie lucida dopo essere state appiattite, e la superficie tagliata mostra una struttura a strati.

① All'interno della billetta si accumula troppo gas a causa di una scarsa disossidazione o di un'errata insufflazione di azoto;

② La billetta è rimasta a lungo nel forno e le bolle sottocutanee sono esposte e si accumulano.

Può causare stratificazione o saldatura scadente durante la lavorazione e l'utilizzo successivi.

①Rafforzare l'ispezione di qualità della billetta ed evitare di utilizzare billette con difetti di bolla esposti;

Seguire rigorosamente le specifiche per riscaldare la billetta ed evitare di tenerla troppo a lungo nel forno.

Il fenomeno della sovrapposizione di più strati o del rotolamento, della perforazione, dello strappo, ecc. sulla superficie del nastro d'acciaio è chiamato schiacciamento da rotolamento.

①L'errata regolazione del gioco del rullo o la scarsa corrispondenza tra la forma del rullo e la forma della billetta in ingresso, causano un'estensione non uniforme del nastro d'acciaio;

② Temperatura locale di riscaldamento non uniforme della billetta o temperatura non uniforme del pezzo laminato;

③ L'impostazione del grado di apertura della piastra di guida del lato di finitura non è ragionevole;

④ La portata durante la laminazione di precisione non è adeguata.

Il lamiera d'acciaio con difetti di laminazione non possono essere utilizzati a causa dell'interruzione del processo di laminazione.

①Configurare le forme dei rulli in modo ragionevole e prestare attenzione alla regolazione del gioco dei rulli;

②Rafforzare il controllo della temperatura di riscaldamento della billetta e garantire una temperatura uniforme del pezzo laminato;

③ Impostare ragionevolmente il grado di apertura della piastra di guida del lato di finitura;

④Mantenere una portata costante durante la laminazione continua.

I segni di laminazione sono difetti concavo-convessi di forma irregolare distribuiti periodicamente sulla superficie del nastro di acciaio.

I rulli sono incrinati, presentano scagliature localizzate o hanno oggetti estranei aderenti alla loro superficie, con il risultato di una superficie concavo-convessa sul rullo, che viene premuta sulla superficie del nastro di acciaio durante la laminazione o la lavorazione di finitura, formando difetti concavo-convessi.

I segni di rotolamento convessi possono causare difetti di piegatura durante i successivi processi di laminazione, mentre i segni di rotolamento concavi possono causare fori durante i successivi processi di laminazione.

① Ispezionare regolarmente la qualità della superficie dei rulli e trattare tempestivamente i rulli che presentano scagliature o corpi estranei;

②Durante il processo di laminazione, controllare tempestivamente la qualità della superficie dei rulli quando si verificano situazioni anomale come l'inceppamento dell'acciaio, il lancio della coda e lo schiacciamento del rullo, e prevenire danni alla superficie del rullo o l'adesione di oggetti estranei;

③In caso di segni di rotolamento, arrestare immediatamente la macchina per controllare la qualità della superficie dei rulli.

Il fenomeno per cui i coils di acciaio appaiono di forma ovale è chiamato appiattimento.

Il bobina di acciaio è sottoposto a urti eccessivi durante la movimentazione;

② La tensione della bobina di acciaio durante l'avvolgimento è troppo bassa e le bobine sono impilate orizzontalmente o con più strati.

Il problema riguarda l'imballaggio e la movimentazione dei coils di acciaio e i coils fortemente appiattiti non possono essere utilizzati.

① Maneggiare con cura i rotoli di acciaio;

② Impostare ragionevolmente la tensione di avvolgimento, controllare il numero di strati di impilamento orizzontale e utilizzare l'impilamento verticale se necessario.