Cosa succede se la guarnizione cruciale della vostra pompa si rompe inaspettatamente? Le guarnizioni delle pompe, spesso trascurate, sono fondamentali per prevenire le perdite e garantire un funzionamento regolare. Questo articolo approfondisce i diversi tipi di guarnizioni delle pompe, i punti di guasto più comuni e le soluzioni pratiche per la manutenzione e la risoluzione dei problemi. Comprendendo questi aspetti, imparerete a migliorare l'affidabilità e la longevità dei vostri sistemi di pompaggio.

Lpunto di eakage

Esiste una varietà di tenute meccaniche per pompe di vari modelli, ma ci sono cinque punti di perdita comuni:

Fenomeno: Suono di scricchiolio o di scoppio durante il funzionamento

Possibili cause:

Soluzione:

Fenomeno: Gocciolamento continuo della guarnizione

Possibili cause:

Soluzione:

Fenomeno: Cedimento della molla

Possibili cause:

Soluzione:

Fenomeno: Suono stridente durante il funzionamento

Possibile causa:

Soluzione:

Le guarnizioni in gomma amianto XS250 (con una temperatura massima di esercizio di 250℃) e le guarnizioni in gomma amianto XS350 (con una temperatura massima di esercizio di 350℃) possono essere utilizzate con vapore, acqua e soluzioni alcaline.

Le guarnizioni in amianto impregnate d'olio YS250 (con una temperatura di esercizio massima di 250℃) e YS350 (con una temperatura di esercizio massima di 350℃) hanno la caratteristica unica di essere lubrificate con olio, con conseguente basso coefficiente di attrito ed elevata capacità di compressione.

Queste guarnizioni sono adatte all'uso con vapore, aria, acqua industriale e prodotti petroliferi pesanti.

Intervallo di temperatura di esercizio: da -100℃ a 250℃

Adatto all'uso con: acidi deboli, alcali forti e altri mezzi corrosivi.

Temperatura massima di esercizio: 120℃

Utilizzabile con: acqua di fiume, acqua di rubinetto, acqua di falda, acqua di mare, ecc.

Il riempimento in fibra tessuta PTFE è disponibile in sei diversi gradi.

Durante l'uso, all'inizio è accettabile una piccola perdita di imballaggio.

Una volta trascorso un certo periodo di tempo, si raccomanda di regolare il premistoppa quando il riempimento ha raggiunto uno stato stabile.

È importante non esercitare una pressione eccessiva all'inizio per evitare di danneggiare l'imballaggio.

Le guarnizioni in fibra di carbonio sono un materiale all'avanguardia con resistenza e modulo eccezionali.

Vanta numerosi vantaggi, tra cui l'elevata resistenza, l'elevato modulo elastico, la resistenza al calore, la resistenza chimica, l'eccellente conducibilità termica, il basso coefficiente di espansione termica e le proprietà autolubrificanti.

All'inizio dell'operazione, si raccomanda di imballare leggermente il premistoppa, consentendo la fuoriuscita di una piccola quantità di fluido.

Dopo un certo periodo di funzionamento, stringere gradualmente l'imballaggio per portarlo a uno stato stabile.

Se si verificano perdite durante il funzionamento della guarnizione tessuta in PTFE al carbonio (FTH-1), è possibile stringere ripetutamente il premistoppa.

Gli imballaggi in fibra fenolica vantano numerosi vantaggi, tra cui la resistenza al calore, la resistenza alla corrosione acida, la capacità di adsorbire, l'eccellente isolamento termico, il basso coefficiente di attrito, la resistenza all'usura, l'atossicità per l'uomo e l'ambiente e il prezzo accessibile.

Viene utilizzata principalmente come guarnizione di tenuta per pompe a pistoni ad alta pressione, pompe per acqua ad alta pressione, pompe per acidi FRP, pompe per ammoniaca metilica, pompe alternative e pompe per pozzi petroliferi profondi.

Le prestazioni dell'imballaggio in fibra fenolica sono riportate nella tabella seguente.

È adatto a una varietà di sostanze, tra cui acidi, alcali, solventi organici, olio motore, vapore e acqua.

La grafite espansa (nota anche come grafite flessibile) è un materiale con molte qualità eccezionali, tra cui proprietà autolubrificanti, resistenza alla corrosione, resistenza a temperature estreme, resistenza alle radiazioni, resistenza all'abrasione e basso coefficiente di attrito. Inoltre, ha i vantaggi di essere flessibile, leggera e in grado di mantenere la sua forma anche sotto compressione, rendendola adatta all'uso in un'ampia gamma di temperature.

La grafite espansa può essere utilizzata con mezzi con un valore di PH compreso tra 0 e 14. Ad eccezione dell'acqua regia, dell'acido nitrico concentrato, dell'acido solforico concentrato e del bicromato di sodio ad alta temperatura (oltre a pochi altri mezzi fortemente ossidanti), può essere utilizzata con la maggior parte degli altri mezzi.

Quando si installa l'anello di riempimento, deve essere tagliato con una lama di rasoio prima di essere inserito nel premistoppa. La torsione assiale deve essere limitata e l'anello deve essere posizionato sull'albero e premuto nel premistoppa, con i tagli sfalsati ogni 900 o 1200 gradi per giro.

All'inizio del funzionamento, è consentita una piccola quantità di perdite, che dovrebbero diminuire nel tempo.

Questo materiale ha eccellenti caratteristiche di conducibilità termica, conducibilità elettrica, stabilità chimica, resistenza agli shock termici, proprietà autolubrificanti e facilità di lavorazione.

Nell'industria delle pompe, viene utilizzato per varie applicazioni come guarnizioni di estremità, guarnizioni up-ring, anelli di tenuta meccanici, guarnizioni assiali e guarnizioni rotanti a palette in pompe centrifughe, pompe di schermatura, pompe di distribuzione del gasolio, pompe sommerse, pompe per acqua pulita, pompe per olio caldo ad alta temperatura, pompe secondarie nucleari, pompe di alimentazione delle caldaie e pompe per gas.

Gomma naturale: È noto per l'eccellente resistenza alla flessione, la buona resistenza all'abrasione, la resistenza al freddo, l'isolamento e l'elevata resistenza allo strappo. Tuttavia, ha una scarsa resistenza agli agenti atmosferici, all'invecchiamento, agli oli e ai solventi. Le pompe in gomma naturale sono adatte a temperature di esercizio inferiori a 78°C e sono ideali per il trasporto di vari fanghi abrasivi, soluzioni di acidi e alcali deboli. Tuttavia, non sono adatte al trasporto di acidi forti, oli, soluzioni alifatiche e aromatiche.

Gomma nitrilica: La gomma nitrilica è la gomma resistente agli oli più diffusa e vanta proprietà superiori, come una maggiore resistenza all'abrasione (30-45% in più rispetto alla gomma naturale) e una migliore resistenza alle alte temperature rispetto alla gomma naturale e alla gomma stirene-butadiene. Tuttavia, la sua resistenza agli agenti atmosferici è scarsa. Le pompe in gomma nitrilica possono sopportare temperature fino a 95°C e sono resistenti agli oli animali e vegetali, agli oli minerali e al glicole.

Gomma butile: Le parti della pompa rivestite in gomma butilica sono adatte all'uso con fanghi acidi. La temperatura massima che può sopportare è di 100°C ed è resistente agli acidi e agli alcali forti (come l'acido cloridrico e l'idrossido di sodio). Tuttavia, alte concentrazioni di acidi ossidanti (come l'acido solforico concentrato e l'acido nitrico concentrato) causano la degradazione della gomma butilica.

Gomma al fluoro: la gomma al fluoro è nota per la sua eccellente resistenza al calore, all'ozono, all'olio e a varie erosioni chimiche dopo la vulcanizzazione. Tuttavia, la lavorazione e l'incollaggio sono peggiori rispetto alle gomme generiche e sono più costose. Le pompe in fluoroelastomero possono essere utilizzate fino a 170°C in mezzi ordinari.

Ceramica di corindone (composta principalmente da AI2O3):

Vanta un'elevata durezza, un'eccellente resistenza all'abrasione, stabilità chimica, elevato isolamento e un alto punto di fusione.

Nell'industria delle pompe, viene utilizzato principalmente in condizioni di lavoro speciali, come nelle pompe in ceramica e negli anelli di tenuta meccanica.

La ceramica è in grado di resistere a quasi tutti i mezzi corrosivi, compresi l'acido nitrico concentrato a caldo, l'acido solforico, l'acido cloridrico, l'acqua regia, le soluzioni saline e i solventi organici, ad eccezione dell'acido fluoridrico e di alcune altre sostanze contenenti fluoro e alcali caldi o concentrati.

Ceramica al nitruro di silicio:

Ha una migliore resistenza agli shock termici rispetto alla ceramica di allumina e le sue altre proprietà sono simili a quelle della ceramica di allumina.

Ceramica al carburo di silicio:

Ha un'eccellente resistenza chimica, un'elevata resistenza meccanica, una buona resistenza all'abrasione, una resistenza alle alte temperature, l'autolubrificazione e un piccolo coefficiente di attrito, che lo rendono adatto come materiale strutturale per le alte temperature, per le tenute meccaniche delle pompe e per gli alberi magnetici delle pompe, offrendo vantaggi più significativi rispetto alle ceramiche ordinarie.

Il carburo di silicio è attualmente un materiale d'attrito ideale, spesso abbinato alla grafite e al carbonio.

Il suo coefficiente di attrito radente a secco è inferiore a quello dell'allumina e del carburo e il suo valore PV è superiore a quello dell'allumina e del carburo.

Le ceramiche in carburo di silicio hanno un'eccellente resistenza all'usura e possono resistere a quasi tutta la corrosione chimica, ad eccezione dell'acido fluoridrico e di pochi altri mezzi, tra cui l'acido nitrico concentrato, l'acido solforico, l'acido cloridrico e altri liquidi fortemente corrosivi.

I magneti permanenti in ferrite presentano diversi vantaggi rispetto ai magneti permanenti in metallo, come un'elevata forza coercitiva, un buon isolamento, la resistenza alle interferenze del campo magnetico esterno e un prezzo contenuto. Queste caratteristiche rendono i magneti permanenti in ferrite ideali per l'impiego come magneti nei rotori interni ed esterni delle pompe magnetiche.

I magneti permanenti al cobalto delle terre rare sono noti per le loro eccezionali proprietà magnetiche, in particolare per la forza coercitiva e l'energia magnetica più elevate rispetto ad altri tipi di magneti permanenti.

Sebbene questi magneti siano adatti all'uso come magneti permanenti a terra nelle pompe magnetiche, non sono molto utilizzati a causa del loro costo elevato.

Vernice della pompa:

Serve a proteggere, decorare e marcare. Può essere classificata in diverse categorie in base al suo utilizzo, come vernice antiruggine, vernice isolante e vernice acida, ecc. Può anche essere classificata in base al livello di verniciatura, come primer, finitura e stucco, ecc.

Materiale del cuscino di carta per pompa centrifuga:

Il materiale in feltro viene utilizzato nelle pompe come guarnizione dell'olio per impedire l'ingresso di acqua e polvere. Contribuisce a sigillare l'olio lubrificante nel punto di attrito. Questo materiale può essere ulteriormente suddiviso in feltro di lana fine, feltro di lana semi-grossa e feltro di lana grossa.

Foglio di gomma vulcanizzata industriale (GB5574-85):

Questo materiale comprende vari tipi di lastre di gomma, come le normali lastre di gomma, le lastre di gomma resistenti agli acidi e agli alcali, le lastre di gomma resistenti agli oli e le lastre di gomma resistenti al calore.

Il dispositivo di tenuta della pompa è classificato principalmente in due tipi: tenuta statica e tenuta dinamica.

La sigillatura statica comprende tipicamente guarnizioni, O-ring e guarnizioni per filettature.

Le tenute dinamiche comprendono principalmente tenute a baderna, tenute a olio, tenute a labirinto e tenute a spirale, guarnizioni dinamichee guarnizioni meccaniche.

Gli O-ring in gomma sono una scelta popolare per l'uso nelle pompe grazie alla loro forma semplice e al basso costo di produzione. Nonostante le dimensioni complessive dell'O-ring, la sua sezione trasversale è piccola, di solito solo pochi millimetri, il che lo rende leggero ed efficiente in termini di consumo di materiale. Queste caratteristiche lo rendono anche facile da installare e smontare.

Uno dei vantaggi più evidenti degli O-ring è la loro eccellente capacità di tenuta e l'ampia gamma di applicazioni. La tenuta statica può gestire pressioni di esercizio di oltre 100MPa, mentre la tenuta dinamica può resistere fino a 30MPa. Inoltre, l'intervallo di temperatura adatto per gli O-Ring è compreso tra -60 e 200 ℃, il che li rende adatti a un'ampia gamma di fluidi.

Di conseguenza, gli O-ring stanno diventando sempre più popolari nella progettazione delle pompe. Vengono installati tra la scanalatura e la superficie da sigillare e sono sottoposti a una certa compressione, che genera una forza di reazione che applica una sollecitazione iniziale di compressione alla superficie liscia e al fondo della scanalatura, garantendo così la tenuta.

Quando la pressione del liquido sigillato aumenta, l'O-ring subisce una maggiore deformazione, che trasferisce una maggiore pressione alla superficie di tenuta, migliorando l'effetto di tenuta. Per questo motivo gli O-ring sono noti per la loro buona capacità di tenuta.

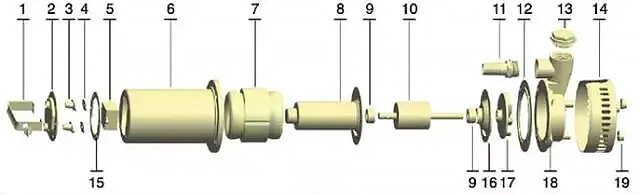

| NO. | Nome | NO. | Nome | NO. | Nome |

| 1 | maniglia | 8 | scudo in acciaio inox | 15 | guarnizioni |

| 2 | coperchio del barile | 9 | cuscinetti in grafite | 16 | congiunto |

| 3 | protezione del cavo | 10 | rotori | 17 | girante |

| 4 | guarnizione di pressatura della linea | 11 | uscita di drenaggio | 18 | pompa |

| 5 | condensatori | 12 | guarnizioni | 19 | piedistallo |

| 6 | barile | 13 | spina | ||

| 7 | statore (gruppo di rinnovo bobine) | 14 | filtro |

Un metodo di tenuta comunemente utilizzato per le pompe chimiche è quello della guarnizione. La guarnizione è un componente critico della tenuta statica delle pompe centrifughe ed è ampiamente utilizzata. La scelta della guarnizione si basa principalmente su fattori quali il mezzo trasportato, la temperatura, la pressione e la corrosività della pompa chimica.

Meccanismo di tenuta della guarnizione:

Per perdita si intende il flusso di un fluido dall'interno all'esterno di uno spazio confinato o dall'esterno all'interno dello spazio confinato. Questo avviene attraverso l'interfaccia tra lo spazio interno e quello esterno, cioè la superficie di tenuta.

La causa delle perdite è la presenza di una fessura sulla superficie di contatto, determinata dalle differenze di pressione e concentrazione su entrambi i lati della superficie. Una forma non corretta della superficie di tenuta e l'accuratezza della lavorazione possono creare spazi vuoti che causano perdite.

Per ridurre le perdite, è importante massimizzare l'accoppiamento della superficie di contatto, riducendo l'area della sezione trasversale del canale di perdita e aumentando la resistenza alle perdite in modo che sia maggiore della forza motrice.

Quando le sollecitazioni aumentano al punto da provocare una significativa deformazione plastica sulla superficie, lo spazio sulla superficie di tenuta può essere riempito, bloccando il canale di perdita.

Una guarnizione viene utilizzata per sfruttare la capacità del materiale di subire una deformazione plastica sotto carico di compressione, che aiuta a riempire le piccole irregolarità sulla superficie di tenuta della flangia per ottenere una tenuta.

Selezione della guarnizione:

Le tenute e le guarnizioni delle pompe chimiche svolgono un ruolo fondamentale nel garantire la sicurezza della pompa. La presenza di materiali corrosivi, volatili e potenzialmente esplosivi nel mezzo di estrazione della pompa richiede che le prestazioni di tenuta del corpo della pompa siano notevolmente superiori rispetto ad altri tipi di pompe.

La guarnizione di tenuta è un metodo comunemente utilizzato nelle pompe chimiche. La guarnizione è un componente chiave della tenuta statica della pompa centrifuga ed è ampiamente utilizzata.

La scelta della guarnizione si basa principalmente su fattori quali il mezzo di trasporto della pompa chimica, la temperatura, la pressione e la corrosività.

Per pompe chimiche con mezzi di trasporto a bassa temperatura e bassa pressione, non metallico Si utilizzano generalmente guarnizioni di tenuta. Quando il fluido ha una pressione media e una temperatura elevata, non metallico e le guarnizioni in metallo composito.

Le guarnizioni non metalliche, realizzate in materiali come carta, gomma e politetrafluoroetilene (PTFE), sono ampiamente utilizzate nelle pompe. Per temperature non superiori a 120°C e pressioni inferiori a 1,0 MPa, si utilizzano in genere guarnizioni di carta verde o di carta per stampi. Per i mezzi di trasmissione dell'olio con temperature comprese tra -30°C e 110°C, di solito si sceglie l'NBR con una buona resistenza all'invecchiamento. La fluorocaucciù è una scelta adatta per i mezzi di pompaggio chimici con temperature comprese tra -50°C e 200°C, grazie alla sua resistenza agli oli e al calore e all'elevata resistenza meccanica.

Nelle pompe chimiche, a causa della natura corrosiva del fluido, il PTFE viene spesso utilizzato come materiale di guarnizione. Poiché le pompe chimiche sono sempre più diffuse e vengono utilizzate per il trasporto di una crescente varietà di fluidi, è importante fare riferimento alle informazioni pertinenti o condurre esperimenti per realizzare la guarnizione corretta. selezione del materiale.

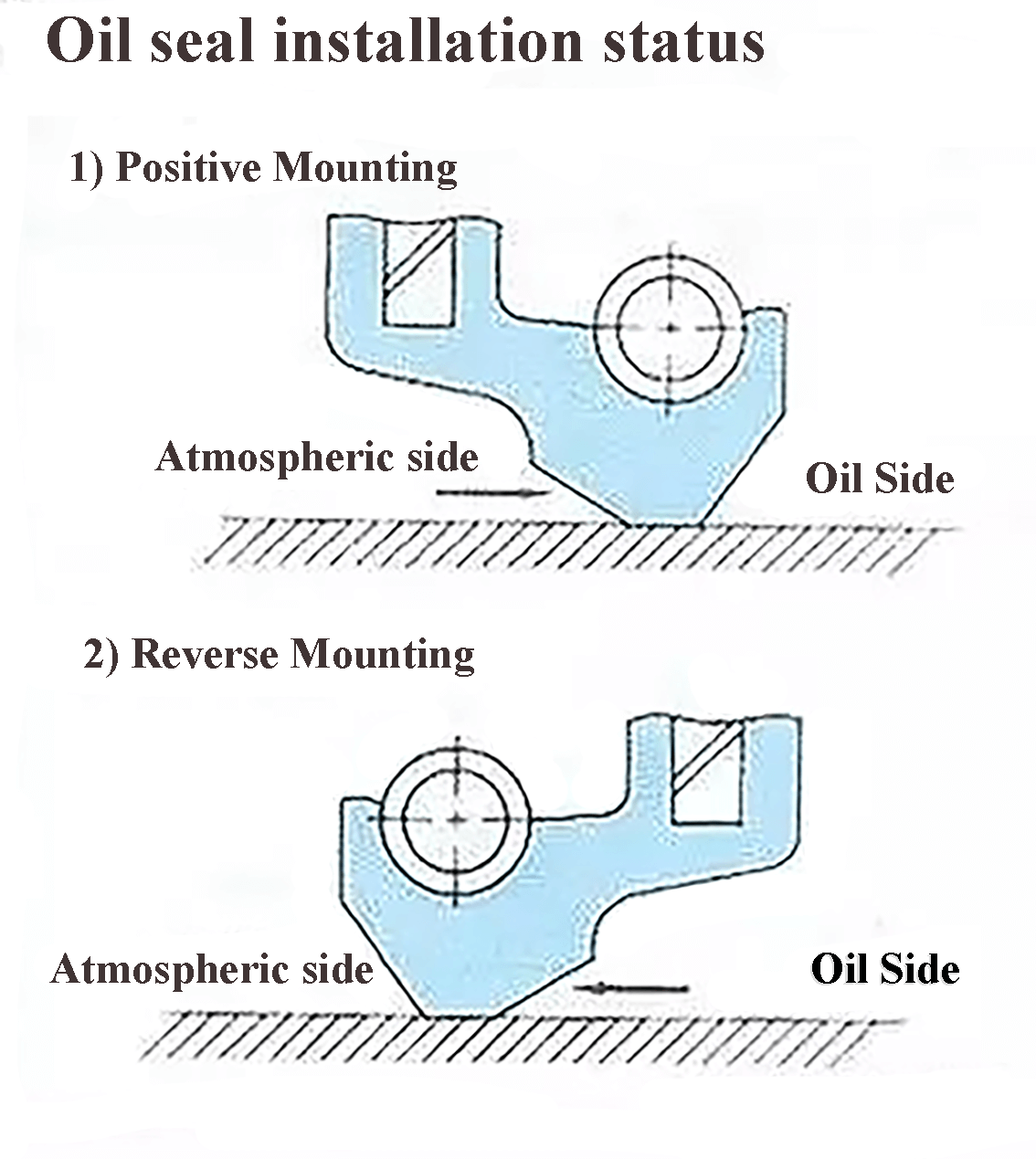

Il paraolio della pompa chimica è una guarnizione a labbro autoserrante che si caratterizza per la sua struttura semplice, le dimensioni compatte, il basso costo, la facilità di manutenzione, la bassa coppia di resistenza e la capacità di impedire la fuoriuscita di fluidi, polvere e altre sostanze nocive. Inoltre, ha un certo livello di compensazione dell'usura.

Tuttavia, non è progettato per applicazioni ad alta pressione e viene tipicamente utilizzato nelle pompe chimiche a bassa pressione.

Le pompe chimiche funzionano sfruttando il principio centrifugo per trasferire materiali liquidi. Queste pompe, realizzate con materiali speciali, sono ideali per trasferire liquidi corrosivi da contenitori come bottiglie, barili, serbatoi o piscine.

A causa dei pericoli intrinseci del mezzo trasferito, come corrosione, volatilità ed esplosioni, i requisiti di tenuta delle pompe chimiche sono significativamente più elevati rispetto ad altri tipi di pompe.

Per garantire una corretta tenuta, il paraolio della pompa chimica deve essere installato sull'albero con una precisione di fabbricazione di H8-H9 e un rugosità della superficie di 1,6-0,8 μm, con un trattamento di indurimento superficiale.

È importante assicurarsi che il mezzo di tenuta sia privo di particelle solide e impurità, poiché ciò può causare una rapida usura del paraolio e dell'albero, rendendo la tenuta inefficace.

Quando si sceglie questo metodo di tenuta, è importante considerare le prestazioni e i requisiti dei materiali trasferiti dalla pompa chimica per evitare perdite e potenziali incidenti.

I principali fattori che causano la perdita di olio del paraolio:

Le perdite d'olio sono spesso causate dalla scarsa tenuta del paraolio. Se il diametro del paraolio è troppo piccolo, potrebbe non fare contatto con l'albero e causare perdite.

I fattori principali che causano una cattiva tenuta del paraolio dell'albero motore del motore diesel S195 sono i seguenti:

È importante affrontare questi fattori per garantire una tenuta adeguata e prevenire le perdite di olio.

Misure per la perdita di olio dovuta a una tenuta allentata del paraolio:

(1) Familiarizzare con le nozioni di base per identificare i prodotti falsi e di qualità inferiore e scegliere i paraoli di alta qualità e standard.

(2) Durante l'installazione, se il diametro dell'albero presenta una bassa rugosità della superficie esterna o se sono presenti punti di ruggine, bave o altri difetti, utilizzare un panno di sabbia fine o una pietra oleosa per lucidare e levigare. Applicare olio motore pulito o grasso lubrificante nella posizione corrispondente al labbro del paraolio o al diametro dell'albero.

Rivestire l'anello esterno del paraolio con il sigillante e avvolgere la sede della chiavetta sull'albero con carta dura per evitare di graffiare il labbro del paraolio. Utilizzare strumenti speciali per ruotare il paraolio verso l'interno e non usare la forza per evitare di deformare o danneggiare la molla.

Se c'è un labbro flangiaturaSe la molla si stacca o il paraolio si inclina, rimuoverlo e reinstallarlo. Se il diametro dell'albero non è usurato e la forza della molla del paraolio è sufficiente, non serrare la molla interna senza autorizzazione.

(3) Gli anelli di tenuta utilizzati nei macchinari devono spesso affrontare condizioni di lavoro sfavorevoli, forti sbalzi di temperatura, polvere e vibrazioni frequenti. Quando le condizioni di forza delle parti della macchina cambiano frequentemente, è importante controllarle, mantenerle e ripararle regolarmente.

(4) Se il diametro dell'albero e l'usura del cuscinetto sono gravi, riparare o sostituire il gommino del paraolio o la molla il prima possibile.

(5) Rimuovere le parti che si riscaldano in modo anomalo ed evitare la sovravelocità e il sovraccarico meccanico per evitare l'aumento della temperatura del labbro, l'invecchiamento della gomma e l'usura precoce del labbro.

(6) Controllare regolarmente il livello dell'olio e, se l'olio contiene troppe impurità o frammenti metallici, sostituirlo accuratamente. Scegliere una marca e una qualità di olio che soddisfi i requisiti stagionali.

Considerate l'aggiunta di Maitrey Super Sealant & Lubricant all'olio motore, in quanto è un eccellente additivo per cambi che forma una pellicola di materiale inerte sui componenti. In questo modo è possibile rallentare la perdita del paraolio, prolungarne la durata e ridurre la rumorosità del cambio. Questo lubrificante super sigillante non inquina né deteriora l'olio.

Esistono due forme comuni di guarnizioni per le filettature delle pompe chimiche: la guarnizione del giunto a vite e la guarnizione del giunto a vite. filettatura della vite più guarnizione di riempimento. Entrambe le forme sono utilizzate per sigillare connessioni con filettature di piccolo diametro.

La guarnizione funge da elemento di tenuta in una pompa a membrana elettrica a vite con guarnizione di tenuta, mentre la filettatura fornisce solo la forza di pressione.

Anche la rugosità della superficie di tenuta e la precisione della sua posizione geometrica relativa rispetto al foro filettato influiscono notevolmente sull'effetto di tenuta, oltre che sulle prestazioni della guarnizione.

Quando si stringe la filettatura, la guarnizione è sottoposta a una forza di compressione e a una coppia di serraggio che possono causarne la deformazione o il danneggiamento. Di conseguenza, le guarnizioni sono adatte solo per le pompe chimiche a bassa pressione. Se la guarnizione è in metallo, può sopportare pressioni superiori a 30MPa.

Un'altra forma di tenuta della filettatura nelle pompe chimiche è l'uso di un tappo. Per mantenere bassi i costi di produzione dei tappi a vite, la filettatura della vite La sola non è sufficiente per la tenuta, e la fessura della filettatura viene spesso riempita con un riempitivo come il nastro grezzo o il sigillante.

La capacità portante del tappo dipende dall'accuratezza della sua fabbricazione e dal materiale della filettatura, e non è influenzata dall'accoppiamento della forma del tappo e del foro filettato.

Sia che si utilizzi la tecnica "da cono a cono" o "da colonna a cono" per il foro filettato e il tappo, l'effetto di tenuta è lo stesso, ma le aree di utilizzo differiscono.

Quando la progettazione è corretta, la lavorazione è di alto livello, l'assemblaggio è di alta qualità e la velocità di rotazione è elevata, l'effetto di tenuta a labirinto è molto efficace.

Tuttavia, nelle applicazioni reali, le perdite delle pompe chimiche sono comuni, motivo per cui le tenute a labirinto non sono ampiamente utilizzate nelle pompe chimiche.

I motivi sono i seguenti:

Il mezzo trasportato dalla pompa chimica presenta un rischio di corrosione, volatilizzazione ed esplosione, per cui le prestazioni di tenuta della pompa devono essere notevolmente superiori rispetto ad altri tipi di pompa.

Tuttavia, l'uso di guarnizioni a labirinto aumenta la probabilità di perdite di materiale nelle pompe chimiche.

Di conseguenza, le tenute a labirinto non sono generalmente utilizzate nelle pompe chimiche.

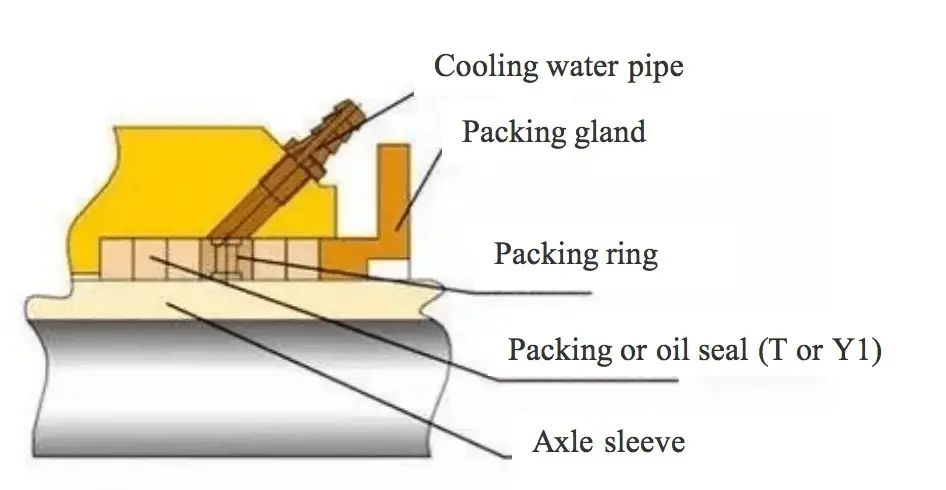

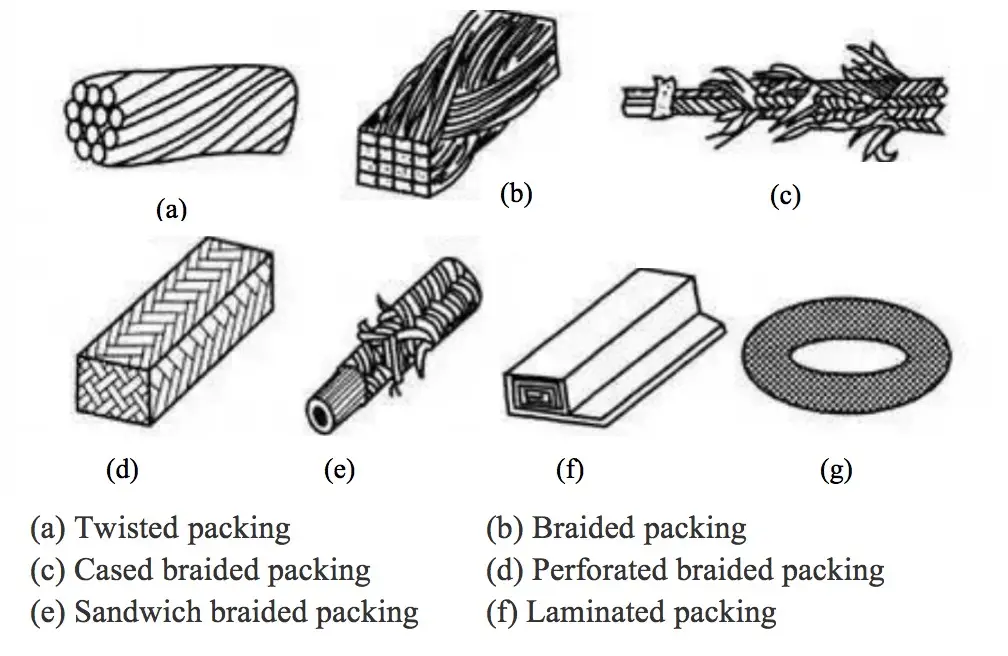

La tenuta a baderna di una pompa chimica prevede l'inserimento di una baderna comprimibile e resiliente nel premistoppa. La forza di compressione assiale esercitata dal premistoppa viene quindi trasformata in forza di tenuta radiale, garantendo un effetto di tenuta.

Questo metodo di sigillatura viene definito sigillatura di imballaggio e il materiale di imballaggio viene definito imballaggio di sigillatura.

La tenuta a baderna è una scelta popolare nella progettazione di pompe chimiche grazie alla sua struttura semplice, alla facilità di sostituzione, al basso costo e alla versatilità nell'adattarsi a velocità, pressioni e fluidi diversi.

Principio di tenuta dell'imballaggio:

Nell'industria dei macchinari, le tenute a baderna sono utilizzate principalmente come tenute dinamiche e si trovano comunemente nelle pompe centrifughe, nei compressori, nelle pompe a vuoto e nei miscelatori come tenute per alberi. Il premistoppa viene inserito nella camera di tenuta e compresso assialmente dalla vite del premistoppa. Quando c'è un movimento relativo tra l'albero e la baderna, si genera una forza radiale e la baderna tocca da vicino l'albero a causa della plasticità del riempimento. Ciò provoca anche la fuoriuscita del lubrificante all'interno della baderna, formando un film d'olio tra le superfici di contatto.

Tuttavia, a causa dello stato di contatto non uniforme, alcune parti della baderna entreranno in contatto con l'albero mentre altre no. Questo stato di lubrificazione limite viene definito "effetto cuscinetto". Le parti a contatto e quelle non a contatto creano un labirinto irregolare, che impedisce la fuoriuscita del flusso di liquido, noto come "effetto labirinto".

Una buona tenuta si ottiene mantenendo sia l'"effetto cuscinetto" che l'"effetto labirinto". Una lubrificazione insufficiente o una pressione eccessiva possono causare la rottura del film d'olio, con conseguente attrito a secco tra la baderna e l'albero, con conseguenti danni all'albero e usura.

Per evitare questo inconveniente, è necessario regolare frequentemente il grado di compattazione della baderna per garantire una lubrificazione e una compressione adeguate. Con il passare del tempo, il lubrificante all'interno della baderna può andare perso, quindi è necessario spremere un po' di lubrificante per compensare il rilassamento della forza di compressione causato dalla variazione del volume della baderna. Tuttavia, l'estrusione frequente del riempimento può causare l'essiccazione dell'impregnante, che deve quindi essere sostituito regolarmente.

Infine, per mantenere il film liquido e rimuovere il calore di attrito, è necessario consentire una piccola perdita in corrispondenza dell'imballaggio.

I problemi di tenuta della baderna nell'uso della pompa chimica:

La pompa chimica è comunemente dotata di una tenuta sull'albero, che vanta vantaggi quali la resistenza all'usura, la resistenza al calore, la buona flessibilità e l'elevata resistenza.

Tuttavia, l'uso dell'imballaggio presenta anche alcuni svantaggi:

La superficie ruvida della baderna comporta un elevato coefficiente di attrito e una maggiore probabilità di perdite. Inoltre, il lubrificante utilizzato per lungo tempo può esaurirsi.

Inizialmente, la tenuta dell'albero di un'apparecchiatura appena riparata funziona bene, ma dopo un breve periodo di funzionamento le perdite iniziano a verificarsi con maggiore frequenza. La necessità di regolare il premistoppa e di sostituire la guarnizione diventa sempre più frequente e il manicotto dell'albero può consumarsi fino a diventare simile a un vaso dopo un solo ciclo di funzionamento. Nei casi più gravi, il manicotto dell'albero può addirittura rompersi e l'anello di tenuta dell'acqua può non essere in grado di svolgere il proprio ruolo di tenuta a causa di una baderna marcita e insostituibile.

L'attrito costante tra la baderna rotante e l'albero o il manicotto dell'albero provoca l'usura, rendendo necessaria la sostituzione regolare o irregolare del manicotto.

Per garantire che il calore di attrito tra la baderna e l'albero o il manicotto dell'albero venga dissipato in modo tempestivo, è necessario mantenere una certa quantità di perdite, che può essere difficile da controllare.

Inoltre, l'attrito tra il premistoppa e l'albero o il manicotto dell'albero riduce l'efficacia della tenuta del premistoppa, il che influisce sulla potenza del motore e aumenta il consumo energetico.

Prestazioni e cause dei guasti alle guarnizioni di tenuta:

Secondo il principio della tenuta a baderna, esistono tre fonti di perdita nella cavità di tenuta:

I principali difetti e le loro cause sono i seguenti:

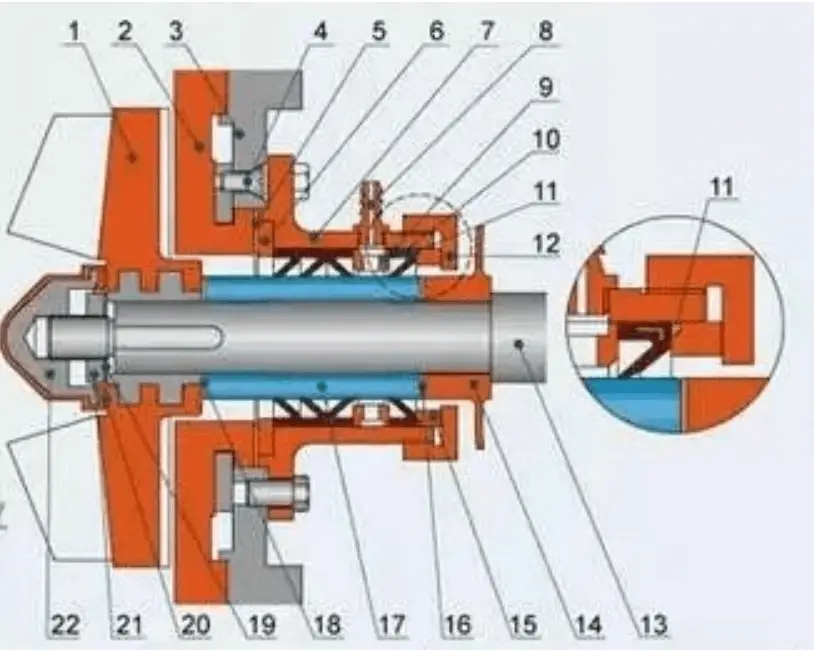

Vista parziale della tenuta dinamica di tipo K con acqua di raffreddamento

| 1. Girante | 7. Scatola di tenuta | 13. Mandrino | 19. Rondella elastica |

|---|---|---|---|

| 2. Pompa | 8. Ugello dell'acqua di raffreddamento | 14. Blocco del pezzo di acido | 20. Dado di bloccaggio L cuscino |

| 3. Rivestimento posteriore | 9. Anello di tenuta dell'acqua | 15. Anello superiore | 21. Dado di bloccaggio |

| 4. Vite di collegamento trasversale | 10. Anello K | 16. Guarnizione del manicotto dell'albero | 22. Dado di bloccaggio |

| 5. Guarnizione della scatola di tenuta | 11. O-ring | 17. manicotto dell'albero | |

| 6. Blocco di guarnizioni della scatola di tenuta | 12. Coperchio della scatola di tenuta | 18. Cuscinetto della girante |

Quando la pompa chimica è in funzione, la pressione generata dalla girante ausiliaria bilancia il liquido ad alta pressione all'uscita della pompa, garantendo una tenuta adeguata.

Durante l'arresto, la girante ausiliaria smette di funzionare, pertanto deve essere dotata di un dispositivo di tenuta per l'arresto per evitare perdite di sostanze chimiche.

La girante ausiliaria ha una struttura di tenuta semplice e affidabile, con una lunga durata, che garantisce l'assenza di perdite durante il funzionamento della pompa.

Di conseguenza, viene spesso utilizzata nelle pompe che trasportano fluidi impuri nell'industria chimica.

Esistono vari tipi di guarnizioni, tra cui le guarnizioni centrifughe, le guarnizioni a spirale e le guarnizioni magnetiche per fluidi. La tenuta a spirale è particolarmente promettente.

Il separatore completamente chiuso può essere di tipo a membrana o a schermatura, tra gli altri.

1) Tenuta di potenza centrifuga

Il principio delle tenute centrifughe:

Una tenuta dinamica centrifuga funziona espellendo i liquidi in direzione radiale attraverso la forza centrifuga, impedendo così al liquido di entrare nella fessura di perdita per ottenere un effetto di tenuta. Questo tipo di tenuta è adatto solo per i fluidi liquidi e non per i fluidi gassosi.

Pertanto, se è richiesta l'ermeticità nell'applicazione di una guarnizione centrifuga, è necessario utilizzare una combinazione di guarnizioni centrifughe e altri tipi di tenuta.

La guarnizione centrifuga più comunemente usata è la fionda dell'olio, ampiamente utilizzata in vari dispositivi di trasmissione per sigillare l'olio lubrificante o altri liquidi. Maggiore è la velocità della coppa dell'olio, migliori sono le prestazioni di tenuta. D'altra parte, se la velocità è troppo bassa o non c'è rotazione, la tenuta della fionda dell'olio diventa inefficace.

Inoltre, la tenuta della bilancina non è limitata dalle alte temperature, il che la rende un'opzione adatta per le applicazioni ad alta temperatura e ad alta velocità, come le pompe dell'olio per il trasferimento di calore. Tuttavia, non può essere utilizzato in applicazioni ad alta pressione e viene tipicamente impiegato in situazioni con una differenza di pressione pari a zero o quasi.

Il dissipatore centrifugo presenta i vantaggi di una struttura semplice, di un costo contenuto, di un consumo di energia senza attrito, di un'usura e di una manutenzione ridotta, che lo rendono un'opzione ampiamente utilizzata.

La struttura delle tenute centrifughe:

Una guarnizione centrifuga è un dispositivo di tenuta a olio senza coppa dell'olio. Su un albero liscio, l'adesione del mezzo liquido facilita la fuoriuscita lungo la superficie dell'albero. Tuttavia, se sull'asse sono presenti una o due scanalature ad anello, diventa difficile per il liquido attraversare l'interfaccia tagliente sulla scanalatura ad anello. Con l'aiuto della forza centrifuga dell'albero in rotazione, è facile scuotere il liquido e garantire la tenuta.

L'imbracatura centrifuga dell'olio è integrata nell'albero, blocca il liquido che cerca di fuoriuscire e lo proietta sulla circonferenza del coperchio di tenuta sotto l'azione della forza centrifuga. Il liquido fluisce quindi nel foro di ritorno dell'olio sottostante per il ritorno dell'olio.

Una scanalatura ad anello si trova all'incrocio tra il coperchio di tenuta e il dissipatore d'olio, consentendo al liquido presente sulla parete del coperchio di tenuta di scorrere lungo la scanalatura ad anello anziché nella fessura tra il coperchio di tenuta e l'albero.

Quando si progetta un dispositivo di tenuta per bilancini centrifughi, è importante ridurre il più possibile il gioco radiale e il gioco assiale tra il bilancino e il coperchio di tenuta, al fine di ridurre il gioco radiale tra il coperchio di tenuta e l'albero. La scanalatura anulare del coperchio di tenuta deve essere sufficientemente grande, lo spazio di lancio dell'olio tra il coperchio di tenuta e la fionda dell'olio deve essere sufficientemente grande e il canale di ritorno dell'olio deve essere il più liscio possibile.

La guarnizione della girante del dissipatore d'olio equivale a diversi pezzi disposti su uno o entrambi i lati della coppa dell'olio, che supporta l'effetto di soffiaggio prodotto dalla rotazione della girante. In questo modo, l'olio lubrificante fuoriuscito viene convogliato nel foro di ritorno con un flusso radiale, riducendo così la deviazione dell'olio lubrificante lungo l'albero.

Le dimensioni delle pale della girante non devono essere eccessive e non devono essere troppe. Questo perché un forte flusso d'aria combinato con una miscela di olio lubrificante può causare la formazione di schiuma, che ostacola il ritorno dell'olio e aumenta il consumo di potenza.

Le tenute a lama posteriore e le tenute ausiliarie della girante sono spesso utilizzate come tenute dell'albero nelle pompe centrifughe.

Per stabilizzare il flusso e migliorare la capacità di tenuta, nella camera di tenuta della girante ausiliaria viene spesso collocata una serie di palette di guida fisse. Ciò contribuisce a ridurre la pressione sulla superficie liscia della girante ausiliaria.

Uno dei vantaggi delle tenute di potenza centrifughe è che non hanno un contatto diretto di attrito e possono ospitare un ampio spazio di tenuta. Ciò le rende adatte a sigillare fluidi contenenti impurità solide e sono caratterizzate da bassa usura, lunga durata e un design affidabile con perdite nulle.

Tuttavia, hanno una capacità limitata di gestire le differenze di pressione e consumano una quantità significativa di energia, a volte fino a un terzo della potenza utile della pompa.

Inoltre, trattandosi di una tenuta dinamica, la capacità di tenuta viene meno non appena la pompa si arresta e deve quindi essere integrata da una tenuta di stazionamento.

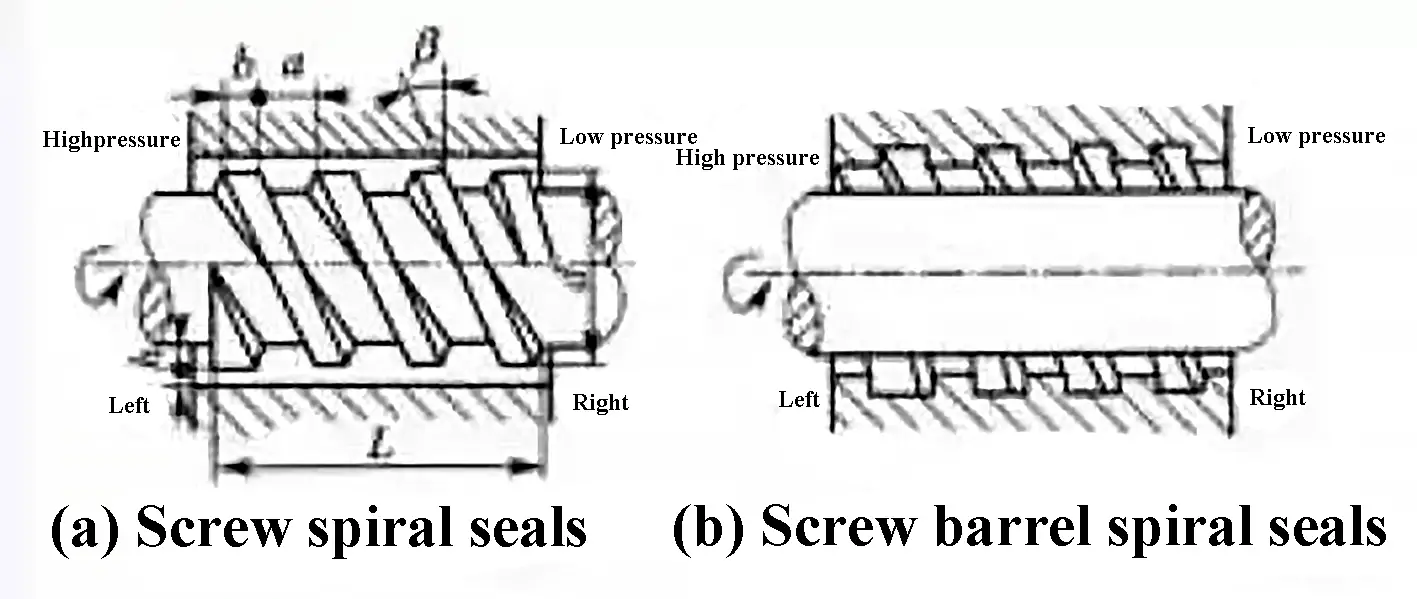

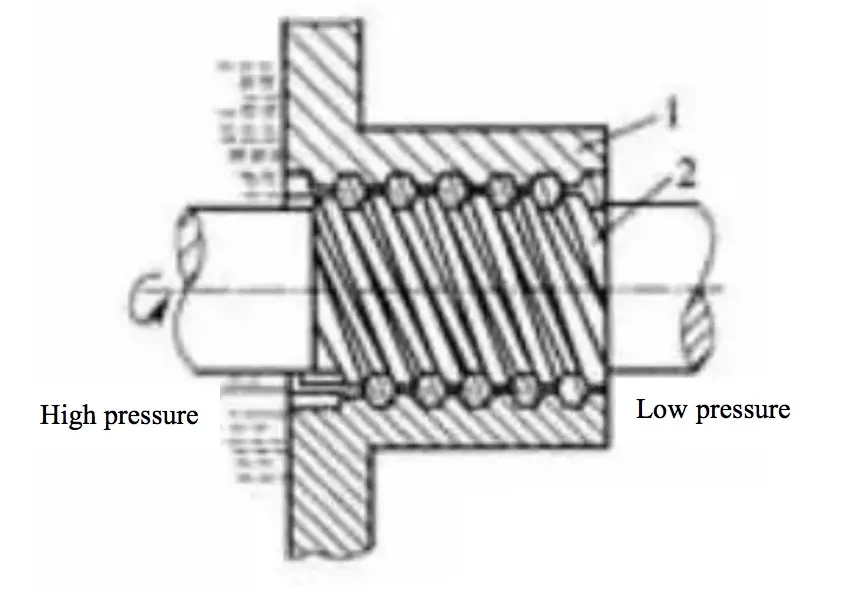

2) Tenuta dinamica a spirale

Il principio di funzionamento di una tenuta dinamica a vite è simile a quello di una pompa a vite. Se sull'albero viene ricavata una filettatura (o la scanalatura della vite è incisa sul guscio o entrambe), la rotazione dell'albero avverrà in senso orario.

L'attrito tra il liquido e il guscio produce una forza antioraria, e la componente di questa forza di attrito F lungo la filettatura destrorsa è verso destra, causando la spinta del liquido verso destra, proprio come un dado si muove lungo una vite.

Man mano che il volume diminuisce, la prevalenza aumenta, bilanciando la pressione di tenuta stabilita con la pressione del fluido da sigillare, evitando così le perdite.

Quando si progetta un dispositivo di tenuta a vite, è importante prestare attenzione alla direzione di spostamento dell'olio della vite. Se c'è un errore in questa direzione, la tenuta non funzionerà correttamente e potrebbero verificarsi delle perdite.

Si noti che la tenuta a vite è un tipo di tenuta dinamica e la sua funzione di tenuta può essere persa quando il dispositivo è a riposo o funziona a basse velocità. In questi casi, può essere necessaria una tenuta di arresto, che aggiunge complessità al dispositivo e richiede uno spazio assiale adeguato.

8. Tenuta meccanica

La tenuta meccanica, detta anche di estremità, è attualmente la forma di tenuta più utilizzata nell'industria delle pompe chimiche, grazie alle sue basse perdite e alla lunga durata. È considerata la principale modalità di tenuta dell'albero per questo tipo di apparecchiature a livello globale.

Secondo le norme nazionali pertinenti, una tenuta meccanica è definita come un dispositivo che impedisce la perdita di fluido attraverso almeno una coppia di facce terminali perpendicolari all'asse di rotazione, facendo affidamento sulla pressione del fluido e sulla forza elastica (o magnetica) del meccanismo di compensazione, in coordinamento con le tenute ausiliarie.

Le tenute meccaniche in PTFE, ampiamente utilizzate e resistenti alla corrosione, sono efficaci nel prevenire le perdite di fluido.

È importante notare che qualsiasi forma di tenuta deve impedire alla pompa centrifuga chimica di girare al minimo, in quanto il minimo può causare la rottura della tenuta.

Principio della tenuta meccanica:

Le tenute meccaniche, dette anche guarnizioni di testa, sono dispositivi di tenuta dell'albero utilizzati nei macchinari rotanti per prevenire le perdite di fluido. Funzionano utilizzando una coppia di facce terminali perpendicolari all'asse di rotazione, insieme alla pressione del liquido e alla forza elastica di un meccanismo di compensazione, per creare una tenuta stagna.

Le tenute meccaniche sono comunemente utilizzate in pompe, caldaie, compressori e altre apparecchiature simili ad albero rotante. Sono costituite da un anello mobile, un anello statico, un elemento di pressione e un elemento di tenuta.

L'anello mobile ruota con l'albero della pompa e si adatta strettamente all'anello statico per formare una superficie di tenuta che impedisce la fuoriuscita del fluido. La pressione del liquido nella camera di tenuta preme la faccia terminale dell'anello mobile contro la faccia terminale dell'anello statico, creando un sottile film di liquido e una pressione specifica adeguata per ottenere una tenuta.

L'elemento di compressione genera pressione, mantenendo le estremità della pompa vicine quando la pompa non è in funzione e impedendo perdite e l'ingresso di impurità. L'elemento di tenuta comprende un elemento elastico per attutire le vibrazioni e gli urti della pompa, nonché le distanze tra l'anello mobile e l'albero e tra l'anello statico e il premistoppa.

Le tenute meccaniche sono integrate con altre parti della pompa durante il funzionamento. Le prestazioni della tenuta meccanica dipendono dai suoi componenti, dal dispositivo di tenuta ausiliario e dai requisiti tecnici di installazione. Per garantire il corretto funzionamento della tenuta meccanica, è importante soddisfare innanzitutto questi requisiti.

I problemi legati all'uso della tenuta meccanica nella pompa chimica sono i seguenti:

Le tenute meccaniche nelle apparecchiature rotanti possono guastarsi per vari motivi, tra cui l'usura delle superfici di tenuta, crepe caldedeformazioni e danni. Con il tempo, le molle possono anche rilassarsi, fratturarsi e corrodersi.

Inoltre, gli anelli di tenuta ausiliari possono subire cricche, torsioni, deformazioni e rotture.

Prestazioni e cause di guasto della tenuta meccanica:

La tenuta a vite è un tipo di tenuta dinamica che si ottiene lavorando una scanalatura a spirale sull'albero rotante o sul manicotto che lo circonda. Tra l'albero e il manicotto viene inserito un mezzo di tenuta che impedisce la fuoriuscita del fluido.

Quando l'albero ruota, la scanalatura a spirale crea un effetto di trasporto simile a quello di una pompa, che contribuisce a mantenere il fluido di tenuta. La capacità di tenuta della tenuta a vite è influenzata da fattori quali l'angolo della vite, il passo, la larghezza del dente, l'altezza del dente, la lunghezza dell'azione del dente e il gioco tra l'albero e il manicotto.

Uno dei vantaggi della tenuta a vite è la sua lunga durata, poiché non c'è attrito tra le guarnizioni. Tuttavia, la capacità di tenuta è limitata a causa della lunghezza ridotta della vite, spesso vincolata da limiti di spazio strutturali. Inoltre, quando la pompa funziona a velocità ridotta, l'effetto di tenuta della tenuta a vite si riduce notevolmente.

La tenuta a secco, nota anche come "tenuta a secco", è un nuovo tipo di tenuta per estremità d'albero che utilizza la tecnologia di tenuta a fessura per la tenuta del gas ed è considerata una tenuta senza contatto.

Principio della tenuta a gas a secco:

Quando un anello mobile con una scanalatura idrodinamica (da 2,5 a 10 micrometri) viene posizionato sul bordo esterno della faccia terminale, la scanalatura idrodinamica crea un flusso che pompa gas isolato ad alta pressione dal diametro esterno (noto anche come lato a monte) verso la superficie di tenuta.

La pressione del film di gas aumenta progressivamente dal diametro esterno verso il diametro della scanalatura e diminuisce gradualmente dal diametro della scanalatura verso il diametro interno.

A causa dell'aumento della pressione sulla maschera terminale, la forza di apertura è maggiore della forza di chiusura applicata all'anello di tenuta.

Tra le superfici di attrito si crea un sottile strato d'aria (1-3 millimetri) che consente alla guarnizione di funzionare senza contatto.

La pellicola di gas formatasi blocca efficacemente la fuoriuscita del mezzo di tenuta a pressione relativamente bassa, azzerando la perdita o la fuoriuscita del mezzo di tenuta.

La pompa chimica viene spesso utilizzata per il trasporto di sostanze volatili corrosive o tossiche, rendendo le sue prestazioni di tenuta un fattore cruciale nel determinare la qualità della pompa.

Quando si sceglie una pompa chimica, si devono considerare i seguenti standard.

Per le tenute statiche, in genere si utilizzano solo anelli di tenuta e guarnizioni, con gli O-ring come anelli di tenuta più comunemente utilizzati.

Per quanto riguarda le tenute dinamiche, le tenute a baderna sono raramente utilizzate e sono principalmente sostituite da tenute meccaniche, che possono essere ulteriormente suddivise in tenute a singola faccia, a doppia faccia, bilanciate e non bilanciate.

Il tipo bilanciato è più adatto alla tenuta di fluidi ad alta pressione, tipicamente definiti come pressioni superiori a 1,0 MPa.

Le tenute meccaniche a doppia faccia sono utilizzate principalmente per fluidi ad alta temperatura, tendenza alla cristallizzazione, alta viscosità e presenza di particelle o volatilizzazione di sostanze tossiche.

Nella cavità di tenuta deve essere introdotto un liquido di isolamento, con una pressione generalmente superiore di 0,07-0,1 MPa rispetto alla pressione del fluido.

Per la tenuta statica delle pompe chimiche, vengono comunemente utilizzati materiali in fluorocaucciù. In casi particolari, possono essere utilizzati materiali in PTFE.