La scelta della macchina CNC giusta può essere scoraggiante, data l'ampia gamma di modelli, sistemi e specifiche. Questo articolo semplifica il processo, suddividendo la scelta in quattro aspetti chiave: selezione del modello, scelta del sistema CNC, requisiti di precisione e specifiche principali. Che siate macchinisti esperti o principianti, imparerete a valutare le vostre esigenze e a prendere una decisione informata, garantendo prestazioni ottimali ed efficienza economica. Immergetevi per scoprire come navigare nella complessità e scegliere la macchina CNC perfetta per le vostre operazioni.

La macchina CNC è ampiamente utilizzata per la sua elevata precisione, affidabilità, efficienza e capacità di lavorare pezzi curvi complessi.

Tuttavia, se la scelta non è appropriata, non sarà in grado di sfruttare appieno il suo potenziale e la maggior parte dei centri di lavoro ha un prezzo elevato, che può comportare una notevole pressione sui costi.

Il processo di selezione generale comprende la scelta del modello, la selezione del sistema CNC, la determinazione della precisione della macchina utensile e la specificazione delle caratteristiche principali.

Tra questi, la scelta del modello e del sistema CNC sono i più rischiosi, mentre la precisione della macchina e le specifiche principali sono la seconda priorità.

Pertanto, per ridurre al minimo il rischio di selezione, possiamo iniziare a considerare i seguenti quattro aspetti:

A condizione di soddisfare le esigenze di lavorazione, più semplice è l'attrezzatura, minore è il rischio.

Sia i centri di tornitura che i torni CNC possono lavorare pezzi di alberi, ma un centro di tornitura che soddisfi le stesse specifiche di lavorazione è significativamente più costoso di un tornio CNC.

Se non ci sono requisiti tecnici aggiuntivi, il rischio di scegliere un tornio CNC è senza dubbio basso.

Inoltre, nella scelta di un tornio CNC economico e ordinario, optate per un'opzione più conveniente.

Nella lavorazione di scatole, cavità e parti di stampo, le fresatrici CNC e i centri di lavoro con le stesse specifiche possono soddisfare i requisiti di lavorazione di base, ma c'è una differenza di prezzo di circa la metà (escludendo il costo della fonte d'aria, del cambio utensile e altri costi di supporto).

Pertanto, nella lavorazione degli stampi, è necessario scegliere un centro di lavoro solo se l'utensile deve essere cambiato frequentemente.

Per periodi prolungati di fresatura con una fresa fissa, è necessario scegliere una fresatrice CNC.

Attualmente, molti centri di lavoro vengono utilizzati come fresatrici CNC.

I pezzi che possono essere lavorati da torni CNC possono spesso essere lavorati da torni convenzionali, ma i pezzi che possono essere lavorati da fresatrici CNC non possono essere lavorati dalla maggior parte dei torni tradizionali. fresatura convenzionale macchine.

Pertanto, nelle aziende di lavorazione integrata che trattano parti di alberi, parti di scatole e parti di cavità, le fresatrici CNC dovrebbero essere la scelta preferita.

Al momento dell'acquisto di un centro di lavoro CNC, la stessa macchina può essere equipaggiata con varie Sistemi CNC.

Le prestazioni di questi sistemi variano notevolmente e hanno un impatto diretto sul prezzo dell'apparecchiatura.

Attualmente, i tipi e le specifiche dei sistemi CNC sono numerosi.

I sistemi importati includono principalmente FANUC dal Giappone, SINUMERIK dalla Germania, MITSUBISHI dal Giappone, NUM dalla Francia, FIDIA dall'Italia, FAGOR dalla Spagna e A-B dagli Stati Uniti.

Ogni azienda offre una gamma di prodotti con specifiche diverse.

Il principio di base per ridurre il rischio nella scelta di un sistema CNC è quello di considerare il rapporto prestazioni/prezzo, la facilità d'uso e di manutenzione e la durata del sistema.

Pertanto, non dovremmo perseguire ciecamente nuovi sistemi di alto livello.

La scelta deve basarsi sulle prestazioni principali della macchina e, prima di prendere una decisione, è necessario effettuare un'analisi completa delle prestazioni e del prezzo del sistema.

Allo stesso tempo, è consigliabile evitare di scegliere sistemi CNC con un'architettura chiusa tradizionale o sistemi con un PC incorporato nella struttura del CN. Questo perché l'espansione, la modifica e la manutenzione di tali sistemi devono essere eseguite dal fornitore del sistema.

Pertanto, è consigliabile scegliere un sistema CNC aperto con una struttura PC integrata nel CN o una struttura SOFT, per quanto possibile.

Il software CNC per questo tipo di sistema è installato sul computer e il componente hardware è solo un'interfaccia universale standardizzata tra il computer e il servoazionamento e gli I/O esterni.

Così come un computer può installare varie marche di schede audio, schede grafiche e i relativi driver, gli utenti possono utilizzare il kernel CNC aperto per sviluppare le funzioni richieste sulla piattaforma WINDOWS NT e creare varie tipi di CNC sistemi.

Oltre alle funzioni di base del sistema CNC, sono disponibili numerose opzioni.

Gli utenti possono scegliere alcune funzioni in base alle proprie esigenze di elaborazione, misurazione, programmazione, ecc. e includerle nel contratto d'ordine. In particolare, è opportuno considerare la funzione DNC per la trasmissione in tempo reale.

In generale, ci sono da 20 a 30 elementi di controllo di precisione per i centri di lavoro CNC, ma gli elementi più caratteristici sono: la precisione di posizionamento su un singolo asse, la precisione di posizionamento ripetuto su un singolo asse e la precisione di posizionamento ripetuto su un singolo asse. rotondità del provino prodotto dalla lavorazione simultanea di due assi.

L'accuratezza di posizionamento e l'accuratezza di ripetizione del posizionamento indicano in modo esaustivo la precisione complessiva di ciascuna parte mobile dell'asse.

L'accuratezza di posizionamento su un singolo asse si riferisce all'intervallo di errore durante il posizionamento in qualsiasi punto della corsa dell'asse, che riflette direttamente l'accuratezza di lavorazione della macchina utensile.

La precisione di posizionamento ripetuta riflette la stabilità del posizionamento dell'asse in qualsiasi punto della corsa ed è un indicatore fondamentale della capacità dell'asse di lavorare in modo stabile e affidabile.

Tra questi due indicatori, l'accuratezza del posizionamento ripetuto è particolarmente importante.

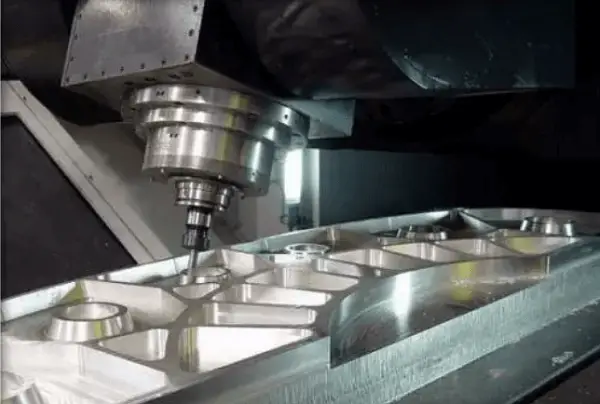

Lavorazione di precisione della scocca in lega di alluminio

Attualmente, il software del sistema di controllo numerico dispone di una robusta funzione di compensazione degli errori, in grado di compensare gli errori sistematici di ciascun anello della catena di trasmissione dell'alimentazione.

Ad esempio, l'errore di passo e l'errore cumulativo della vite di guida possono essere compensati utilizzando la funzione di compensazione del passo e la zona morta inversa nella catena di alimentazione può essere eliminata attraverso la compensazione del gioco inverso.

Tuttavia, la funzione di compensazione degli errori nel controllo elettronico non è in grado di compensare gli errori casuali (come gli scarti causati dalle variazioni di distanza, deformazione elastica e rigidità di contatto delle varie maglie della catena di trasmissione).

Spesso riflettono una diversa perdita di movimento dovuta a fattori quali le dimensioni del carico del banco di lavoro, la lunghezza della distanza di spostamento e la velocità di posizionamento in movimento.

In alcuni servosistemi di alimentazione ad anello aperto e semi-chiuso, i componenti meccanici di azionamento dopo il componente di misura sono influenzati da vari fattori accidentali e presentano notevoli effetti di errore casuale.

Ad esempio, l'effettiva posizione di posizionamento del piano di lavoro può variare a causa dell'allungamento termico della vite a ricircolo di sfere.

Pertanto, la scelta appropriata dell'accuratezza del posizionamento di ripetizione può ridurre notevolmente il rischio di selezione della precisione.

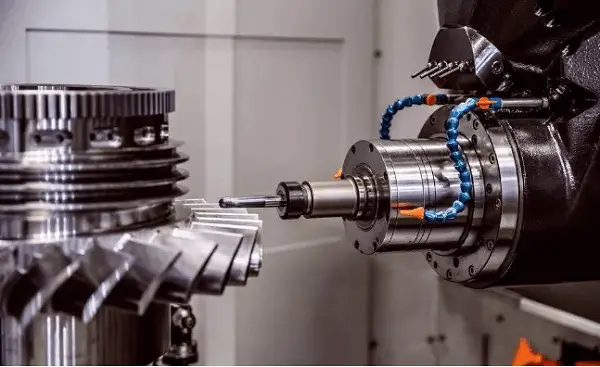

La precisione della fresatura di superfici cilindriche o di scanalature spaziali a spirale (filettature) è una valutazione completa delle prestazioni del servoassistenza degli assi CNC della macchina (a due o tre assi) e della funzione di interpolazione del sistema di controllo numerico.

La valutazione viene effettuata misurando la rotondità della superficie cilindrica.

Nella prova di taglio con una fresatrice a controllo numerico, viene eseguita anche una fresatura quadrangolare, un altro metodo per valutare la precisione dei due assi controllabili nel movimento di interpolazione lineare.

Per le fresatrici CNC, non si può prescindere dalla rotondità dei pezzi da taglio lavorati da due o più assi.

Per le macchine con una maggiore precisione di posizionamento, è importante anche considerare se il servosistema di avanzamento è in modalità ad anello semichiuso o completamente chiuso e l'accuratezza e la stabilità dei componenti di rilevamento.

Se la macchina utensile adotta una modalità di servoazionamento ad anello semichiuso, la stabilità della sua precisione è influenzata da fattori esterni.

Ad esempio, le variazioni della temperatura di lavoro possono causare l'allungamento della vite a ricircolo di sfere nella catena di trasmissione, provocando una deriva nella posizione effettiva di posizionamento del piano di lavoro e compromettendo la precisione di lavorazione del pezzo.

Le caratteristiche principali del centro di lavoro CNC devono essere selezionate in base alla gamma determinata di dimensioni tipiche di lavorazione dei pezzi.

Le specifiche principali del centro di lavoro CNC sono il campo di corsa dei vari assi CNC e la potenza del motore del mandrino.

I tre tratti di coordinate lineari di base (X, Y, Z) della macchina utensile riflettono lo spazio di lavorazione a disposizione della macchina.

Le due coordinate X e Z nel tornio riflettono le dimensioni del rotore ammissibile.

In generale, la dimensione del contorno del pezzo lavorato deve rientrare nello spazio di lavorazione della macchina utensile.

Ad esempio, se un pezzo tipico è una scatola con dimensioni di 450 mm × 450 mm × 450 mm, si dovrebbe scegliere un centro di lavoro con una superficie di lavoro di 500 mm × 500 mm.

La scelta di una superficie di lavoro leggermente più grande di un pezzo tipico tiene conto dello spazio necessario per l'installazione della pinza.

Le dimensioni della tavola della macchina utensile e le tre corse delle coordinate lineari hanno una relazione proporzionale.

Ad esempio, per la macchina utensile di cui sopra con una dimensione della tavola di 500 mm × 500 mm, la corsa dell'asse X è generalmente di 700 mm.800 mm, l'asse Y è 500700 mm e l'asse Z è 500~600 mm.

Pertanto, le dimensioni della superficie di lavoro determinano in larga misura le dimensioni dello spazio di lavorazione.

In alcuni casi, le dimensioni del pezzo possono essere maggiori della corsa coordinata del centro di lavoro. In questi casi, è fondamentale assicurarsi che l'area di lavorazione del pezzo rientri nell'ambito della corsa. È necessario prendere in considerazione diversi fattori, tra cui la capacità di carico ammissibile della tavola della macchina, la potenziale interferenza con lo spazio di cambio della macchina utensile e la potenziale interferenza con gli accessori della macchina, come le coperture di protezione.

I centri di lavoro CNC possono avere diverse configurazioni di motori, anche all'interno dello stesso tipo di macchina. La rigidità di taglio e le prestazioni ad alta velocità del mandrino sono in genere un indicatore delle prestazioni complessive della macchina utensile.

Vale la pena notare che la potenza del motore del mandrino delle macchine utensili più leggere può essere inferiore di 1-2 livelli rispetto alle macchine utensili standard. Attualmente, la velocità del mandrino di un centro di lavoro generico varia da 4.000 a 8.000 giri/min, mentre le macchine utensili verticali ad alta velocità possono raggiungere velocità comprese tra 20.000 e 70.000 giri/min e le macchine utensili orizzontali possono raggiungere velocità comprese tra 10.000 e 20.000 giri/min. Inoltre, la potenza del motore del mandrino è raddoppiata in queste macchine utensili ad alta velocità.

La potenza del motore del mandrino riflette l'efficienza di taglio e la rigidità di taglio della macchina utensile, oltre a essere un indicatore della rigidità complessiva della macchina.

Nei moderni centri di lavoro CNC di piccole e medie dimensioni, il cambio meccanico della scatola del mandrino viene utilizzato meno frequentemente. Al suo posto, viene spesso utilizzato un motore a velocità regolabile in c.c. o c.a. di elevata potenza da collegare direttamente al mandrino o addirittura in una struttura di mandrini elettrici.

Tuttavia, questa struttura presenta dei limiti in termini di coppia durante il taglio a bassa velocità. Questo perché la potenza di uscita del motore di regolazione della velocità diminuisce alle basse velocità. Per garantire una coppia adeguata alle basse velocità, è necessario utilizzare un motore ad alta potenza.

Di conseguenza, il motore del mandrino dei centri di lavoro CNC con le stesse specifiche è diverse volte più grande di quello delle macchine utensili ordinarie.

Vedi anche:

È importante verificare la coppia di uscita a bassa velocità della macchina quando è richiesta una grande quantità di lavorazioni a bassa velocità su un pezzo tipico.