La scelta del giusto rivestimento per i vostri utensili da taglio può migliorarne significativamente le prestazioni e la durata. Ma con le varie opzioni disponibili, come si fa a decidere? Questo articolo approfondisce i diversi tipi di rivestimenti per utensili, come quelli PVD e CVD, spiegandone le proprietà e i vantaggi unici. Scoprirete come il rivestimento giusto può migliorare la durezza dell'utensile, la resistenza all'ossidazione e la qualità della superficie, riducendo i costi e aumentando l'efficienza dei vostri processi di lavorazione.

La tecnologia di rivestimento superficiale degli utensili è un metodo di modifica della superficie sviluppato per soddisfare le richieste del mercato. Fin dalla sua introduzione negli anni '60, è stata ampiamente utilizzata nel settore dei metalli. utensile da taglio produzione. L'avvento della tecnologia di lavorazione del taglio ad alta velocità ha portato a un rapido sviluppo e applicazione della tecnologia di rivestimento, rendendola un aspetto cruciale della produzione di utensili da taglio ad alta velocità.

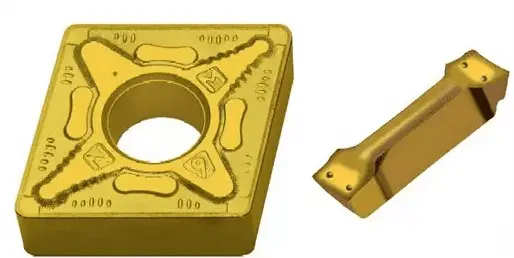

La tecnologia prevede la formazione di un film sottile sulla superficie dell'utensile attraverso metodi chimici o fisici, ottenendo eccellenti prestazioni di taglio complete che soddisfano i requisiti del taglio ad alta velocità.

In sintesi, la tecnologia di rivestimento della superficie degli utensili da taglio presenta le seguenti caratteristiche:

L'uso di utensili da taglio rivestiti offre diversi vantaggi, tra cui:

Adeguato trattamento della superficie di piccoli utensili circolari può portare a un aumento della durata dell'utensile, a una riduzione del tempo del ciclo di lavorazione e a un miglioramento della qualità delle superfici lavorate.

Tuttavia, la scelta del rivestimento giusto per soddisfare le specifiche esigenze di lavorazione può essere un compito complicato e dispendioso in termini di tempo. Ogni rivestimento presenta vantaggi e svantaggi unici nel taglio. L'utilizzo di un rivestimento inadeguato può comportare una durata inferiore rispetto agli utensili non rivestiti e persino creare ulteriori problemi.

Sul mercato sono disponibili numerosi tipi di rivestimenti per utensili, tra cui rivestimenti PVD, CVD e rivestimenti compositi che alternano PVD e CVD. Questi rivestimenti possono essere facilmente reperiti presso i produttori di utensili o i fornitori di rivestimenti.

Questo articolo fornisce una panoramica delle proprietà comuni dei rivestimenti per utensili e mette in evidenza alcune opzioni di rivestimento PVD e CVD. Le caratteristiche di ciascun rivestimento svolgono un ruolo cruciale nel determinare quale sia il rivestimento più adatto per il taglio.

Il TiN è un rivestimento PVD comunemente usato che può migliorare la durezza degli utensili e ha una resistenza all'ossidazione ad alta temperatura. Questo rivestimento è utilizzato nelle lavorazioni ad alta velocità. taglio dell'acciaio utensili o utensili di formatura per ottenere risultati di lavorazione ottimali.

Il rivestimento CrN è molto richiesto per le sue eccellenti proprietà antiadesive, che lo rendono il rivestimento preferito per i processi che comportano spesso la formazione di bordi. Una volta applicato, questo rivestimento quasi invisibile migliora significativamente le prestazioni di lavorazione di utensili in acciaio ad alta velocità, utensili in metallo duro e utensili di formatura.

Il rivestimento diamantato CVD è la scelta migliore per gli utensili da taglio utilizzati nella lavorazione di materiali metallici non ferrosi. Offre prestazioni eccellenti nel taglio di grafite, compositi a matrice metallica (MMC), leghe di alluminio ad alto tenore di silicio e altri materiali altamente abrasivi.

Si noti che gli utensili con rivestimento diamantato puro non possono essere utilizzati per la lavorazione di parti in acciaio, poiché l'elevato calore di taglio generato durante la lavorazione provoca una reazione chimica che danneggia lo strato di adesione tra il rivestimento e l'utensile.

Lettura correlata: Metalli ferrosi e non ferrosi

Rivestimenti adatti alla fresatura dura, alla maschiatura e al perforazione sono unici e hanno le loro applicazioni specifiche. Inoltre, è possibile utilizzare rivestimenti multistrato, che consistono in altri rivestimenti incorporati tra lo strato superficiale e la base dell'utensile, con conseguente prolungamento della durata dell'utensile.

L'aggiunta di elementi di carbonio nel rivestimento TiCN aumenta la durezza dell'utensile e migliora la lubrificazione superficiale. Questo rivestimento è ideale per gli utensili in acciaio ad alta velocità.

Lo strato di allumina che si forma nel rivestimento TiAlN / AlTiN migliora notevolmente la durata di lavorazione ad alta temperatura dell'utensile. Questo rivestimento è adatto agli utensili in metallo duro utilizzati principalmente per il taglio a secco o semi-secco.

Il rapporto tra alluminio e titanio nel rivestimento determina la durezza superficiale del rivestimento, con i rivestimenti AlTiN che offrono una durezza superficiale superiore rispetto ai rivestimenti TiAlN. Di conseguenza, è un'opzione valida nel campo della lavorazione ad alta velocità.

Un'elevata durezza superficiale è un metodo affidabile per migliorare la durata dell'utensile. In generale, maggiore è la durezza del materiale o della superficie, maggiore è la durata dell'utensile. I rivestimenti in nitruro di titanio (TiCN) hanno una durezza maggiore rispetto ai rivestimenti in nitruro di titanio (TiN). La durezza dei rivestimenti TiCN è aumentata da 33% a causa dell'aumento della durezza della superficie. contenuto di carboniocon un intervallo di durezza di circa HV3000-4000 (variabile a seconda del produttore).

I rivestimenti diamantati CVD con una durezza superficiale fino a HV9000 sono diventati sempre più diffusi nelle applicazioni degli utensili, con un conseguente aumento della durata di 10-20 volte rispetto agli utensili rivestiti in PVD. L'elevata durezza e la velocità di taglio dei rivestimenti diamantati, che può essere da 2 a 3 volte superiore a quella degli utensili non rivestiti, ne fanno una scelta eccellente per il taglio di materiali non ferrosi.

La temperatura di ossidazione si riferisce alla temperatura alla quale il rivestimento inizia a rompersi. Più alta è la temperatura di ossidazione, meglio è per il taglio ad alte temperature.

Sebbene i rivestimenti TiAlN abbiano una durezza inferiore a temperatura ambiente rispetto ai rivestimenti TiCN, sono molto più efficaci nella lavorazione ad alta temperatura. Il motivo è che tra l'utensile e il truciolo si può formare uno strato di allumina che trasferisce il calore dall'utensile al pezzo o al truciolo, mantenendo così la durezza del rivestimento TiAlN alle alte temperature.

Gli utensili in metallo duro tagliano generalmente più velocemente di quelli in HSS, rendendo il TiAlN il rivestimento preferito per gli utensili in metallo duro. Le punte e le frese in metallo duro utilizzano solitamente rivestimenti PVD-TiAlN.

La resistenza all'abrasione si riferisce alla capacità di un rivestimento di resistere all'usura. Anche se alcuni materiali dei pezzi non sono naturalmente duri, gli elementi aggiunti durante la produzione e il metodo di lavorazione possono causare la scheggiatura o l'opacizzazione del tagliente dell'utensile.

Elevati coefficienti di attrito generano un aumento del calore di taglio, riducendo o compromettendo la durata del rivestimento, mentre coefficienti di attrito più bassi prolungano notevolmente la durata dell'utensile.

Una superficie rivestita fine, liscia o a struttura regolare riduce il calore di taglio, in quanto consente ai trucioli di scivolare rapidamente dalla faccia anteriore della fresa, riducendo così la generazione di calore. Gli utensili rivestiti con una migliore lubrificazione superficiale possono anche essere lavorati a velocità di taglio più elevate rispetto agli utensili non rivestiti, evitando ulteriormente la saldatura ad alta temperatura del materiale del pezzo.

La proprietà antiaderente del rivestimento impedisce o riduce la reazione chimica tra l'utensile e il materiale in lavorazione e impedisce il deposito di materiale del pezzo sull'utensile.

Durante la lavorazione di metalli non ferrosi (come l'alluminio e l'ottone), spesso si formano bordi di accumulo (BUE) sull'utensile, con conseguente scheggiatura o sovradimensionamento dei pezzi. Una volta che il materiale inizia ad aderire all'utensile, l'adesione continua ad espandersi. Ad esempio, quando si lavorano pezzi di alluminio con maschi di formatura, l'alluminio che aderisce ai maschi dopo la lavorazione di ogni foro aumenterà, causando alla fine un diametro del maschio troppo grande e la produzione di pezzi fuori tolleranza che devono essere scartati.

Il rivestimento con buone proprietà antiadesive può essere efficace anche in situazioni in cui le prestazioni del refrigerante sono scarse o la concentrazione è insufficiente.

Il rapporto costo-efficacia delle applicazioni di rivestimento nella lavorazione dei metalli è influenzato da molteplici fattori, ma ogni specifico scenario di lavorazione in genere restringe le opzioni di rivestimento praticabili a poche scelte. La scelta oculata di un rivestimento appropriato e delle sue proprietà può migliorare significativamente la lavorabilità e le prestazioni dell'utensile, mentre una scelta inadeguata può produrre miglioramenti trascurabili o addirittura effetti dannosi.

L'efficacia dei rivestimenti per utensili è strettamente legata a parametri di taglio quali la profondità di taglio, la velocità di taglio e la strategia del refrigerante. Questi fattori interagiscono con le proprietà del rivestimento per determinare la durata complessiva dell'utensile e l'efficienza della lavorazione. Ad esempio, il taglio ad alta velocità può trarre maggiori vantaggi dai rivestimenti a barriera termica, mentre i materiali abrasivi possono richiedere rivestimenti con una resistenza all'usura superiore.

Per determinare il rivestimento ottimale per una particolare applicazione, il metodo più affidabile resta la sperimentazione empirica attraverso prove di lavorazione controllate. Questo approccio consente di confrontare direttamente le prestazioni del rivestimento in condizioni operative reali, tenendo conto delle interazioni specifiche del materiale e delle variabili di processo.

I fornitori di rivestimenti sono in continua innovazione per sviluppare rivestimenti avanzati che offrono una maggiore resistenza al calore, all'attrito e all'usura. I rivestimenti moderni possono incorporare strutture multistrato, nanocompositi o proprietà adattive per soddisfare le esigenze in evoluzione della lavorazione ad alte prestazioni. Una stretta collaborazione con i produttori di rivestimenti e di utensili è fondamentale per valutare e implementare rivestimenti all'avanguardia. Questa partnership può fornire l'accesso ai più recenti sviluppi della tecnologia dei rivestimenti, quali:

-Fine.