State lottando per scegliere la pressa di stampaggio giusta per le vostre esigenze di produzione? La scelta della pressa di stampaggio corretta è fondamentale per ottimizzare l'efficienza produttiva e garantire una produzione di alta qualità. Questa guida analizza i fattori chiave da considerare, dal tipo di materiale al volume di produzione, per aiutarvi a prendere una decisione informata. Immergetevi in questa guida per scoprire come adattare la scelta della pressa alle vostre specifiche esigenze di stampaggio, assicurandovi un investimento efficace e conveniente.

La pressa per stampaggio è una macchina di lavorazione comunemente utilizzata nell'industria manifatturiera, impiegata per la forgiatura, lo stampaggio e la lavorazione delle lamiere. Si tratta di una macchina di per sé molto estesa.

Le presse di tranciatura sono disponibili in molti tipi diversi, quindi al momento dell'acquisto è importante considerare i prodotti finiti da fabbricare, il tipo di stampo di tranciatura, le caratteristiche del processo di tranciatura, l'efficienza produttiva e il budget di investimento. Un'attenta valutazione e ricerca contribuirà a garantire un ritorno positivo dell'investimento per la pressa di tranciatura.

La scelta di una pressa per stampaggio si concentra principalmente su due fattori critici: il tipo e le specifiche.

Selezione del tipo di pressa di stampaggio

Esistono numerosi tipi di presse per lo stampaggioLa scelta del tipo si basa principalmente sul materiale, sulle specifiche, sulle dimensioni e sui requisiti dimensionali dei prodotti finiti.

Selezione in base al tipo di prodotto stampato

La scelta del tipo di punzone è determinata in larga misura dal tipo di pezzo stampato, compresi il materiale, le specifiche e le dimensioni finali del pezzo stampato.

Ad esempio, un punzone con telaio a C è adatto per le piccole e medie dimensioni. tranciatura di metallo parti, parti di piegatura o parti di imbutitura. Tuttavia, la deformazione elastica del suo telaio può compromettere la distribuzione uniforme della fessura dello stampo, compromettendo la precisione dei prodotti stampati finiti e riducendo la durata dello stampo.

Nonostante queste limitazioni, il punzone a C presenta diversi vantaggi, come il telaio aperto su tre lati, che facilita il funzionamento e l'installazione di stampi, alimentatori e dispositivi automatici di cambio stampo per la produzione automatizzata, e il suo costo economico.

Per prodotti stampati di grandi, medie dimensioni o di alta precisione, si consiglia di scegliere un punzone con telaio ad H o un punzone a doppio albero.

Per i processi di stampaggio specializzati, come livellamento, correzione della piegatura e sagomatura, è necessario scegliere una pressa di stampaggio con elevata resistenza e rigidità. Se la priorità è l'accuratezza della lavorazione, è necessario scegliere una pressa di tranciatura con un'elevata rigidità o un punzone con un'elevata capacità (con una capacità di pressione sufficiente per il processo di lavorazione).

Tuttavia, anche se si utilizza un punzone di grande capacità con un punzone a C, l'impatto non sarà significativo. È importante notare che in questo scenario si dovrebbe scegliere una pressa di tranciatura con un'elevata rigidità.

Selezione in base all'efficienza di produzione dei pezzi stampati

Quando si utilizza l'alimentazione manuale, è importante non scegliere una pressa per timbrare con un numero eccessivo di corse. Durante timbratura automaticaSe possibile, si dovrebbe scegliere un punzone con più colpi.

Tuttavia, durante l'imbutitura profonda, non si dovrebbe scegliere un punzone con un numero eccessivo di colpi, in quanto il processo di imbutitura sarebbe troppo veloce e non lascerebbe al materiale il tempo di deformarsi completamente, con il rischio di incrinature dei pezzi.

Se il volume di produzione è superiore a 3000 lotti, è più vantaggioso utilizzare l'alimentazione automatica.

Per lotti multipli e grandi quantità, si consiglia di prendere in considerazione metodi di lavorazione continua come i punzoni automatici ad alta velocità e i punzoni a trasferimento. La scelta tra un punzone universale e un punzone automatico deve tenere conto anche dei piani di produzione futuri, delle condizioni di mercato e delle tendenze tecniche.

Dopo aver scelto il tipo di pressa di tranciatura, è necessario determinare anche le specifiche dell'attrezzatura. Ciò si ottiene coordinando le dimensioni dello stampo e i parametri dell'attrezzatura in base al piano di lavorazione e ai risultati dei calcoli di lavorazione.

La selezione delle specifiche delle apparecchiature di stampaggio si basa principalmente sui seguenti parametri tecnici.

(1) Pressione nominale

La forza generata dal cursore della pressa durante il movimento verso il basso viene definita pressione di stampaggio. La pressione di una pressa meccanica cambia a seconda della posizione del cursore verso il basso (o dell'angolo di rotazione della manovella nel caso di un punzone a manovella).

La pressione nominale è la forza d'impatto massima che il cursore può sopportare a una determinata distanza prima di raggiungere il punto morto inferiore o a uno specifico angolo di rotazione della manovella prima di raggiungere il punto morto inferiore. Questa distanza specifica viene definita corsa di pressione nominale e l'angolo di rotazione della manovella corrispondente è l'angolo di pressione nominale. La pressione nominale riflette la forza d'impatto che il punzone stesso può sopportare.

La pressione nominale è un parametro tecnico critico nella scelta delle specifiche dei punzoni. Per garantire la sicurezza del processo di stampaggio, il tonnellaggio del punzone selezionato deve essere superiore alla pressione di stampaggio effettiva e deve garantire che la curva di carico del pezzo non superi la curva di carico ammissibile del punzone.

I principi generali di selezione del tonnellaggio sono:

Per le operazioni combinate di tranciatura, piegatura o imbutitura, il valore di tonnellaggio deve essere determinato in base alle condizioni specifiche e alla curva di carico ammissibile della macchina utensile utilizzata.

Quando si stampano pezzi più spessi, è importante considerare non solo la pressione consentita del punzone, ma anche la sua potenza.

La variazione della forza di punzonatura durante lo stampaggio varia per i diversi tipi di stampaggio e anche la forza di impatto massima del cursore del punzone varia.

Pertanto, la pressione nominale deve essere selezionata in base alla curva di pressione ammissibile del punzone e alla curva di forza effettiva di uno specifico processo di stampaggio, in modo che la curva di pressione effettiva di stampaggio rimanga al di sotto della curva di pressione ammissibile del punzone.

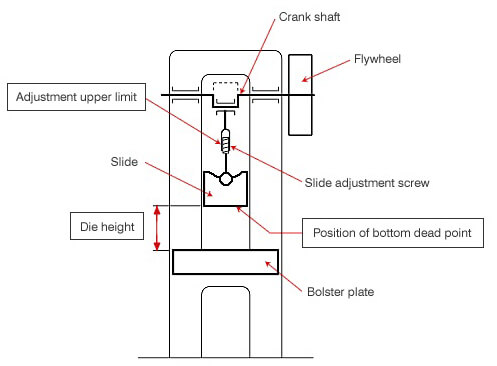

(2) Altezza di chiusura e altezza di montaggio dello stampo

Quando il cursore della pressa si trova al punto morto inferiore, la distanza tra la sua estremità inferiore e la superficie superiore del piano di lavoro viene definita altezza di chiusura della pressa.

La differenza tra l'altezza di chiusura della pressa e lo spessore della piastra di base della macchina utensile viene definita altezza di montaggio dello stampo.

Se si utilizza un materassino inorganico, l'altezza di chiusura è pari all'altezza di montaggio della matrice.

La vite di regolazione nella biella può regolare l'altezza di montaggio dello stampo entro un certo intervallo.

Quando il cursore viene regolato sul limite superiore, l'altezza di montaggio della matrice raggiunge il valore massimo, ovvero l'altezza massima di montaggio della matrice.

Al contrario, quando il cursore è regolato sul limite inferiore, l'altezza di montaggio dello stampo è al suo valore minimo, ovvero l'altezza minima di montaggio dello stampo. La differenza tra i due valori rappresenta il campo di regolazione dell'altezza di montaggio dello stampo.

Quando si sceglie una pressa, l'altezza di chiusura dello stampo di tranciatura deve essere compresa tra l'altezza di chiusura massima e quella minima della pressa.

Poiché la biella può accorciarsi con il passare del tempo a causa dell'usura e dell'altezza di chiusura dell'albero di trasmissione, il sistema è in grado di garantire un'elevata resistenza alla corrosione. stampo di timbratura può diminuire con le future riparazioni, l'altezza dello stampo di tranciatura è in genere progettata per essere vicina all'altezza di montaggio dello stampo della pressa di tranciatura.

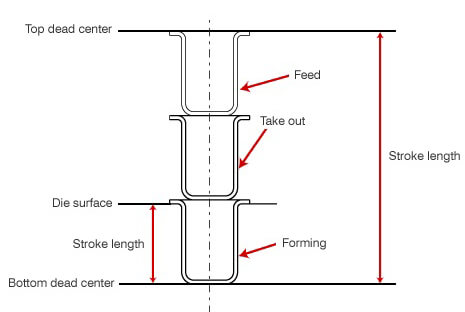

(3) Corsa del cursore

La corsa del cursore si riferisce alla distanza percorsa dal cursore dal punto morto superiore al punto morto inferiore.

Per i punzoni a manovella, la corsa del cursore è pari al doppio del raggio della manovella, che riflette il campo di lavoro del punzone. Una corsa più lunga consente di punzonare pezzi con un'altezza maggiore.

La scelta della corsa del cursore si basa principalmente sulla facilità di inserimento dello spezzone di timbro nello stampo e di rimozione delle parti timbrate. In genere si raccomanda che la corsa del cursore sia pari al doppio dell'altezza del pezzo stampato.

Quando si tratta di alimentazione manuale, è meglio evitare di scegliere una pressa di tranciatura con un numero eccessivo di corse. Per la tranciatura automatica, è preferibile scegliere una pressa di tranciatura con una corsa maggiore. Tuttavia, durante l'imbutitura profonda, non si dovrebbe scegliere una pressa di tranciatura con un numero eccessivo di corse, poiché la velocità di imbutitura può causare la mancata deformazione completa del materiale, con conseguente fessurazione dei pezzi.

(4) Numero di ictuss

Il numero di corse al minuto di una pressa per timbrare si riferisce alla frequenza con cui il blocco di scorrimento si sposta dal punto morto superiore al punto morto inferiore e viceversa in un minuto.

Il numero di corse influisce notevolmente sulla produttività del processo di stampaggio e viene determinato principalmente in base alle esigenze di produzione, alla velocità di deformazione accettabile del materiale e alla fattibilità del funzionamento continuo.

(5) Dimensioni del tavolo da lavoro

La dimensione del piano di punzonatura deve essere determinata in base alle dimensioni dello stampo effettivamente installato. Se lo stampo è di grandi dimensioni, le dimensioni del piano di lavoro possono essere adattate alle esigenze del cliente.

La tavola di punzonatura (o la superficie della piastra di supporto) deve essere più grande della dimensione orizzontale della stampo inferiore. Si raccomanda che ogni lato sia più grande di 50-70 mm per facilitare l'installazione della matrice.

Inoltre, le dimensioni della superficie dello stampo inferiore devono essere maggiori di quelle della superficie del piano di lavoro. In genere è più grande di 45-50 mm su ciascun lato. Le dimensioni del foro del piano di lavoro devono essere superiori a quelle di eventuali parti mancanti.

(6) Dimensione del foro della maniglia dello stampo

Al centro dell'estremità inferiore del blocco scorrevole dei punzoni di piccole e medie dimensioni è presente un foro per l'impugnatura della matrice, per facilitare l'installazione della matrice superiore.

Il diametro dell'impugnatura della matrice deve corrispondere al diametro del foro per l'impugnatura della matrice sul punzone, e la lunghezza della matrice deve essere uguale a quella del punzone. serraggio La parte dell'impugnatura della matrice deve essere leggermente più corta della profondità del foro per l'impugnatura della matrice sul punzone.

Quando si scelgono le apparecchiature di stampaggio, si devono prendere in considerazione anche le condizioni effettive del sito di produzione.

Se non è disponibile un'attrezzatura adeguata, è necessario utilizzare l'attrezzatura esistente per realizzare la produzione di stampaggio.

Quando più di un'apparecchiatura soddisfa i requisiti, è necessario considerare in modo globale le esigenze di produzione di altri prodotti e l'uso efficiente delle risorse dell'apparecchiatura.

Manutenzione semplice

Le presse di tranciatura ad alto rendimento, con grandi lotti di produzione, elevata flessibilità e facile manutenzione sono altamente affidabili e possono avere un impatto significativo sulla produzione complessiva.

Sicurezza

La timbratura è un'operazione pericolosa e la sicurezza non può essere ignorata.

Quando si sceglie un punzone, è importante sceglierne uno che sia dotato di funzioni di sicurezza, in modo da garantire che anche in caso di errore di funzionamento, gli incidenti possano essere evitati e le operazioni possano essere condotte in modo sicuro.

Protezione dell'ambiente

La tutela dell'ambiente sta diventando una questione sempre più pressante. In futuro, la scelta di un punzone con bassi livelli di rumore e vibrazioni sarà un'importante direzione di sviluppo del settore.

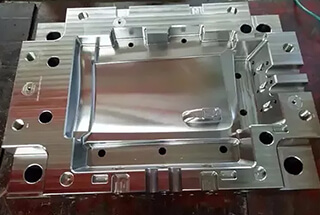

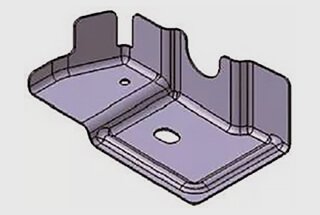

Come scegliere lo stampo per la pressa per timbri?

La scelta dello stampo di tranciatura appropriato per una pressa di tranciatura è fondamentale per ottenere prestazioni e qualità del prodotto ottimali. Il processo di selezione comporta diverse considerazioni chiave:

1. Capacità della pressa e forza di tranciatura:

Iniziate a valutare la forza di tranciatura della vostra pressa di tranciatura. Questa determina la forza massima che la pressa può esercitare e influenza direttamente la scelta dello stampo. Assicuratevi che lo stampo scelto sia in grado di sopportare il tonnellaggio massimo della pressa senza subire deformazioni o cedimenti.

2. Compatibilità dimensionale:

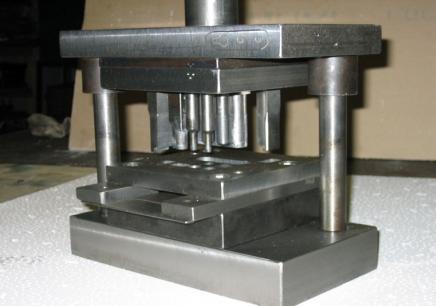

Misurare accuratamente l'altezza di chiusura della pressa (distanza tra il bolster e la slitta al punto morto inferiore) e le dimensioni della sede dello stampo. Scegliere un'unità stampo che corrisponda esattamente a queste specifiche per garantire l'allineamento e il funzionamento corretti.

3. Materiale del pezzo da lavorare:

Il materiale del prodotto da lavorare influenza in modo significativo la scelta dello stampo. Materiali diversi richiedono livelli diversi di durezza, resistenza all'usura e tenacità dello stampo. Ad esempio:

4. Proprietà del materiale dello stampo:

Le prestazioni ottimali degli stampi richiedono un equilibrio tra durezza, tenacità e resistenza all'usura. Contrariamente a quanto si crede, massimizzare la durezza non è sempre l'ideale. Gli stampi eccessivamente duri possono essere fragili e inclini a rompersi in presenza di elevate forze di stampaggio. Si consideri quanto segue:

5. Precisione di produzione:

Le capacità del produttore di stampi in termini di precisione di lavorazione, controllo del trattamento termico e finitura superficiale sono fondamentali. Assicuratevi che sia in grado di soddisfare o superare le tolleranze richieste, in genere comprese tra ±0,0005″ e ±0,0002″ (da 0,013 mm a 0,005 mm) per lo stampaggio di precisione.

6. Design e caratteristiche dello stampo:

Considerate le caratteristiche aggiuntive che migliorano le prestazioni e la durata dello stampo:

7. Volume di produzione e costo del ciclo di vita:

Anche se il costo iniziale è un fattore importante, valutate il costo totale del ciclo di vita, compresa la manutenzione, il rinnovamento e la frequenza di sostituzione. Gli stampi di qualità superiore di produttori affidabili spesso offrono un valore migliore a lungo termine grazie a una maggiore durata e a prestazioni costanti.

8. Reputazione e assistenza del produttore:

Scegliete un produttore di stampi con una comprovata esperienza nel vostro settore. Considerate fattori quali l'assistenza tecnica, i tempi di sostituzione e la capacità di fornire soluzioni personalizzate per operazioni di stampaggio complesse.

Considerando attentamente questi fattori, è possibile scegliere uno stampo di tranciatura che non solo soddisfi le esigenze di produzione immediate, ma che garantisca anche efficienza, precisione ed economicità a lungo termine nelle operazioni di tranciatura.