Come si può garantire che le connessioni bullonate siano forti e affidabili? Questo articolo approfondisce le tecniche pratiche per migliorare la resistenza dei bulloni, coprendo aree cruciali come la distribuzione del carico, la riduzione delle sollecitazioni e i miglioramenti produttivi. Comprendendo e applicando questi metodi, potrete aumentare in modo significativo la durata e le prestazioni dei vostri assemblaggi bullonati. Continuate a leggere per scoprire i consigli degli esperti per massimizzare la resistenza delle vostre connessioni bullonate.

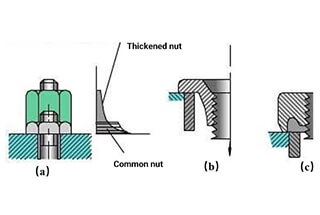

Quando si utilizza il dado standard, la distribuzione del carico assiale non è coerente.

Come illustrato nella Figura 1(a), il carico sulla prima filettatura è il più elevato sulla superficie di appoggio del dado e poi diminuisce.

L'analisi teorica e la sperimentazione hanno dimostrato che quanto più numerosi sono i giri, tanto più pronunciata diventa la distribuzione irregolare del carico. Dopo l'8°-10° giro, il filo è essenzialmente libero da qualsiasi carico.

Di conseguenza, un dado più spesso e con un maggior numero di giri non aumenta la resistenza del collegamento.

Se si utilizza il dado di tensione della Figura 1(b), la sezione di montaggio conica del dado e l'asta del bullone subiscono una deformazione a trazione, che contribuisce a ridurre la differenza del momento di avvitamento tra il dado e l'asta del bullone e a rendere più coerente la distribuzione del carico.

La Fig. 1 (c) mostra una ghiera, la cui funzione è simile a quella di una ghiera di montaggio.

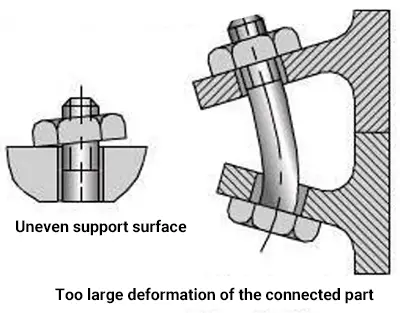

A causa di pratiche di progettazione, produzione o installazione inadeguate, i bulloni possono subire una sollecitazione di flessione aggiuntiva (come illustrato nella Figura 2), che influisce in modo significativo sulle loro caratteristiche. resistenza alla fatica e dovrebbe essere evitato.

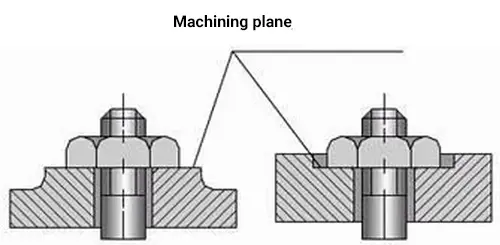

Ad esempio, quando si installano i bulloni su superfici ruvide come fusioni o fucinati, si utilizzano spesso strutture come boccole o sedi svasate per ottenere superfici di appoggio piane dopo il taglio (come illustrato nella Figura 3).

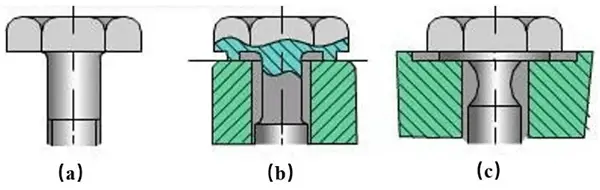

La radice della filettatura e la giunzione tra la testa del bullone e l'asta sono punti di concentrazione delle sollecitazioni, soggetti a rottura.

La concentrazione di tensioni alla radice della filettatura ha un impatto significativo sulla resistenza a fatica del bullone.

La concentrazione delle sollecitazioni può essere ridotta aumentando il raggio del filetto alla radice, aggiungendo un filetto nell'area di transizione della testa del bullone (come illustrato nella Figura 4(a)) o tagliando una scanalatura di scarico (come illustrato nelle Figure 4(b) e 4(c)).

Quando la sollecitazione massima in un bullone rimane costante, maggiore è la resistenza alla fatica, minore è l'ampiezza della sollecitazione.

A parità di carico di lavoro e di precarico residuo, la riduzione della rigidità del bullone o l'aumento della rigidità delle parti collegate possono ridurre l'ampiezza delle sollecitazioni (come mostrato nella Figura 5), ma richiedono un aumento del precarico.

I modi per ridurre la rigidità del bullone includono: estendere la lunghezza del bullone in modo appropriato, ridurre parzialmente il diametro del bullone o creare una struttura cava, come un bullone flessibile.

Un componente elastico (come illustrato nella Figura 6) installato sotto il dado può servire anche come bullone flessibile.

Un bullone flessibile ha un'elevata capacità di deformazione, un forte assorbimento di energia ed è adatto a gestire urti e vibrazioni.

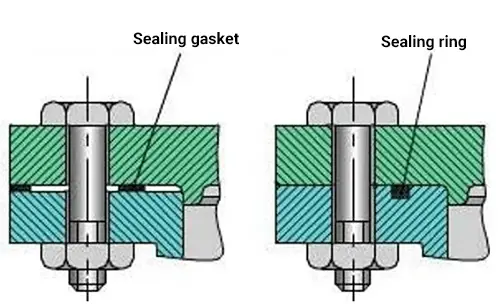

Per migliorare la rigidità del sistema collegato, si sconsiglia l'uso di una guarnizione a bassa rigidità. È invece preferibile utilizzare un anello di tenuta per la connessione di tenuta, come illustrato nella Figura 7.

Il processo di produzione influisce in modo significativo sulla resistenza alla fatica dei bulloni, in particolare per bulloni in acciaio ad alta resistenza.

Quando il filetto viene rullato, l'effetto dell'indurimento a freddo determina una tensione residua di compressione nello strato superficiale, la struttura del metallo viene ottimizzata e la resistenza a fatica del bullone è superiore a quella della tornitura.

Metodi come la carbonitrurazione, la nitrurazione e la granigliatura pallinatura possono migliorare la resistenza alla fatica dei bulloni.