Vi siete mai chiesti perché la fresatura di materiali diversi può essere così impegnativa? Questo articolo offre suggerimenti e tecniche essenziali per fresare in modo efficiente acciaio, acciaio inox, ghisa, metalli non ferrosi, superleghe e leghe di titanio. Sia che si tratti della formazione di bave sull'acciaio a basso tenore di carbonio o della gestione del calore del titanio, troverete consigli pratici su misura per ciascun materiale. Immergetevi per imparare a ottimizzare i percorsi utensile, le velocità di taglio e l'uso del refrigerante per migliorare le vostre operazioni di fresatura e ottenere risultati superiori.

La lavorabilità dell'acciaio è influenzata da vari fattori, come gli elementi di lega, il trattamento termico e i processi di produzione come la forgiatura e la colata.

Quando si lavora con acciai più morbidi a basso tenore di carbonio, la sfida principale è lo sviluppo di bordi e bave sul pezzo.

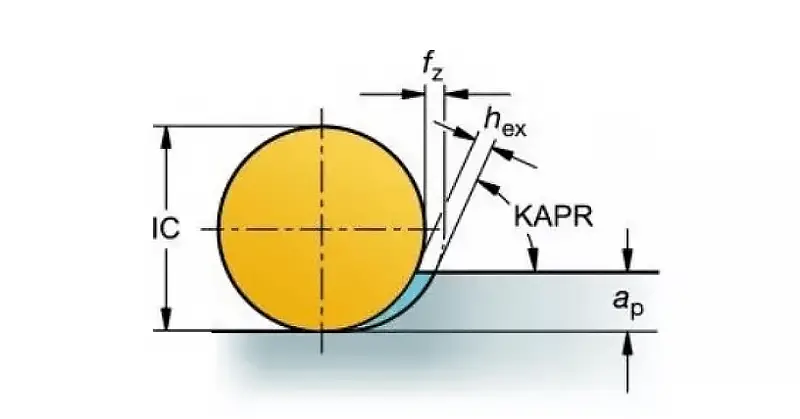

Nella lavorazione di acciai più duri, è fondamentale posizionare con cura la fresa rispetto al pezzo da lavorare per evitare il ribaltamento dell'utensile.

Per ottimizzare il processo di fresatura dei pezzi in acciaio, è consigliabile regolare la posizione della fresa per evitare trucioli spessi quando l'utensile viene retratto.

Inoltre, è importante considerare il taglio a secco come un'opzione, soprattutto durante la lavorazione grezza, ed evitare l'uso di fluidi da taglio.

L'acciaio inossidabile può essere classificato in tre tipi principali: acciaio inossidabile ferritico/martensitico, acciaio inossidabile austenitico e acciaio duplex (austenitico/ferritico). Ogni tipo ha le proprie raccomandazioni di fresatura.

Classificazione del materiale: P5.x

La lavorabilità di acciaio inossidabile ferritico è simile a quello degli acciai basso-legati, quindi si possono applicare le raccomandazioni per la fresatura dell'acciaio.

Acciaio inossidabile martensiticoha invece una maggiore capacità di incrudimento e richiede una forza di taglio relativamente elevata durante la lavorazione.

Per ottenere i migliori risultati, è essenziale utilizzare il percorso utensile corretto e taglio ad arco e una velocità di taglio Vc più elevata per superare l'effetto di indurimento da lavoro.

È possibile garantire una maggiore sicurezza utilizzando velocità di taglio più elevate, materiali più resistenti e bordi di taglio migliorati.

Classificazione del materiale: M1.x, M2.x e M3.x

I fattori principali che contribuiscono all'usura durante la fresatura dell'acciaio inossidabile austenitico e duplex sono la scheggiatura del tagliente causata da crepe calde, l'usura delle scanalature e l'incollaggio dei bordi.

Per quanto riguarda i pezzi, le preoccupazioni principali sono la formazione di bave e la qualità della superficie.

Crack caldo

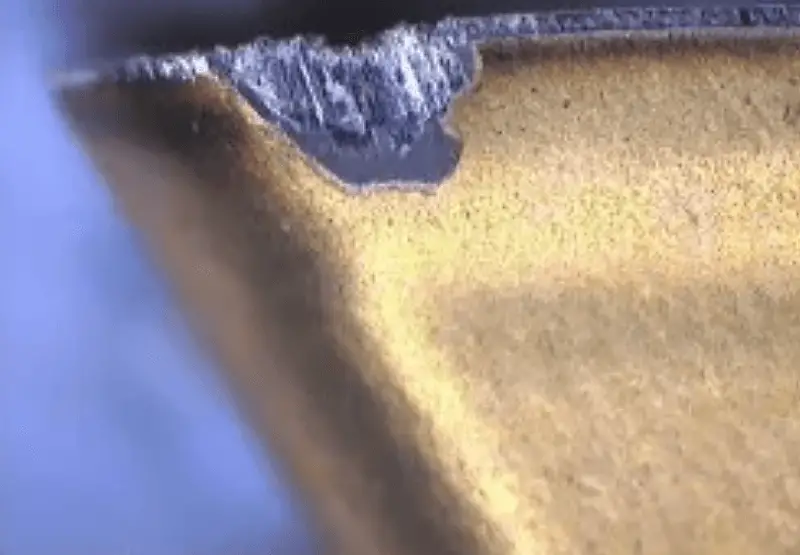

Ribaltamento del tagliente della lama

Formazione di bave e scarsa qualità della superficie

Raccomandazioni per la lavorazione grezza:

Per evitare la formazione di bordi, utilizzare una velocità di taglio elevata (Vc = 150-250 m/min).

Per ridurre al minimo i problemi di criccatura a caldo, si può optare per il taglio a secco invece di utilizzare un fluido da taglio.

Raccomandazioni per la lavorazione finale:

Per migliorare la qualità della superficie di un materiale, è spesso essenziale utilizzare un fluido da taglio o una lubrificazione a nebbia d'olio o una lubrificazione minima. Questa tecnica consente di ridurre i problemi di criccatura a caldo durante la finitura, poiché il calore generato nell'area di taglio è minore.

Tuttavia, quando si lavora con materiali cermet, l'uso del fluido da taglio può non essere necessario, in quanto è possibile ottenere una qualità superficiale sufficientemente buona senza di esso.

Si noti che se l'avanzamento fz è troppo basso, il tagliente potrebbe tagliare la zona indurita dalla deformazione, causando un'usura più grave dell'inserto.

Classificazione del materiale: K2.x

I fattori principali che influenzano l'usura di ghisa grigia fresatura sono l'usura abrasiva/di fianco e la criccatura a caldo.

Per quanto riguarda i componenti, il ribaltamento del pezzo e la qualità della superficie sono le preoccupazioni principali.

Usura tipica della lama

Ribaltamento del pezzo

Raccomandazioni per la lavorazione grezza:

(1) Per ridurre al minimo la formazione di cricche calde, si raccomanda di tagliare a secco senza utilizzare liquidi da taglio. Si consiglia di utilizzare lame in carburo con rivestimento spesso.

(2) Se il pezzo si sta ribaltando, si possono fare diverse cose: controllare l'usura del fianco, ridurre l'avanzamento fz per diminuire lo spessore del truciolo, usare una scanalatura con un angolo di spoglia positivo maggiore e considerare l'uso di una fresa a 65°/60°/45°.

(3) Se è necessario un fluido di taglio per evitare polvere o altri problemi, si deve scegliere un materiale di fresatura umido.

(4) Rivestito carburo cementato è in genere la prima scelta, ma si possono usare anche materiali ceramici. La velocità di taglio (Vc) deve essere impostata a una velocità relativamente elevata di 800-1000 m/min, ma bisogna tenere presente che le bave sul pezzo possono limitare la velocità di taglio. Non si deve usare fluido da taglio.

Raccomandazioni per la lavorazione finale:

(1) Per il taglio senza l'uso di fluidi da taglio, si consiglia di utilizzare lame in carburo con rivestimento sottile o non rivestite.

(2) Per la finitura ad alta velocità, è possibile utilizzare materiale CBN (nitruro di boro cubico). Non si deve utilizzare il fluido da taglio.

Classificazione del materiale: K3.x

(1) La ghisa duttile ferritica e la ghisa duttile ferritica/pearlitica hanno una lavorabilità simile a quella della ghisa a basso tenore di carbonio. acciaio legato. Pertanto, nella scelta degli utensili, delle geometrie degli inserti e dei materiali, si devono utilizzare le raccomandazioni di fresatura per i materiali in acciaio.

(2) La ghisa duttile perlitica è più abrasiva, quindi si consiglia di utilizzare materiali in ghisa.

(3) Per garantire la migliore capacità di lavorazione, si raccomanda l'uso di materiali di rivestimento PVD e il taglio a umido.

Classificazione del materiale: K4.x

Il contenuto di perlite è inferiore a 90%.

Questo tipo di ferro grafite compattato (CGI), comunemente utilizzato per la lavorazione di fresatura, ha solitamente una struttura perlitica di circa 80%. Viene utilizzata in vari componenti, tra cui blocchi cilindri di motori, teste di cilindri e collettori di scarico.

Le linee guida per le frese consigliate per la CGI sono simili a quelle per la lavorazione di ghisa grigia. Tuttavia, per ridurre le bave che si formano sui pezzi, si dovrebbero scegliere geometrie di inserti con taglienti più affilati e angoli di spoglia positivi più ampi.

La fresatura ad arco può essere un'ottima alternativa alla tradizionale alesatura dei cilindri CGI.

Classificazione del materiale: K5.x

La lavorazione grossolana viene tipicamente eseguita su materiali allo stato non temprato e può essere paragonata alla fresatura di acciaio altamente legato.

D'altra parte, la lavorazione di finitura viene eseguita su materiali temprati con un'elevata abrasività, simile alla fresatura dell'acciaio temprato ISO H. Pertanto, si preferiscono materiali con una maggiore resistenza all'usura abrasiva.

Nella lavorazione dell'ADI, la durata dell'utensile si riduce di circa 40% rispetto all'NCI e la forza di taglio aumenta di circa 40%.

I materiali metallici non ferrosi comprendono non solo leghe di alluminio, ma anche leghe di magnesio, rame e zinco.

Lettura correlata: Metalli ferrosi e non ferrosi

La lavorabilità è determinata principalmente dalla variazione del contenuto di silicio.

Il tipo più diffuso è la lega ipoeutettica alluminio-silicio, che ha un contenuto di silicio inferiore a 13%.

Classificazione del materiale: N1.1-3

Il criterio principale dell'usura è l'accumulo di bordi/legami sul tagliente, che causa problemi di qualità superficiale e formazione di bave.

Per evitare di lasciare graffi sulla superficie del pezzo, una buona formazione del chip e la rimozione sono essenziali. Ecco alcuni suggerimenti:

La fresatura di superleghe e titanio richiede in genere una macchina utensile con rigidità, potenza e coppia elevate, in grado di operare a basse velocità.

I due tipi di usura più comuni sono l'usura dell'intaglio e il ribaltamento del tagliente.

Il calore eccessivo generato durante il processo di fresatura può limitare la velocità di taglio.

Un possibile suggerimento è quello di massimizzare l'uso di frese a lama rotonda, che possono migliorare l'effetto di assottigliamento dei trucioli.

L'uso di frese a lama rotonda riduce al minimo l'usura delle tacche.

Quando la profondità di taglio è inferiore a 5 mm, l'angolo di entrata deve essere inferiore a 45°.

Nelle applicazioni pratiche, si raccomanda di utilizzare una lama con arrotondamento positivo.

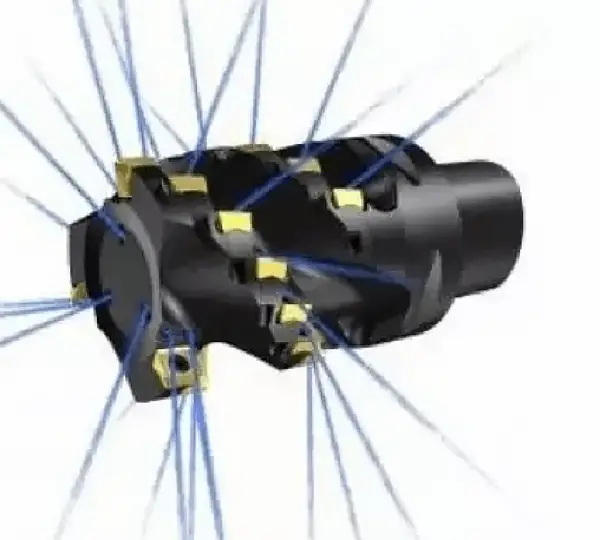

Per mantenere un carico costante per dente e garantire un processo regolare, nonché per prevenire il cedimento prematuro dei singoli inserti, è necessaria una precisione sia radiale che assiale della fresa.

Il tagliente deve essere sempre scanalato con un angolo di spoglia positivo e arrotondato in modo ottimale per evitare che i trucioli vi aderiscano quando l'utensile viene ritirato.

Durante la fresatura, è meglio impegnare il maggior numero possibile di denti da taglio.

In condizioni stabili, si otterrà una produttività ideale.

Per utilizzare una fresa a denti superdensi.

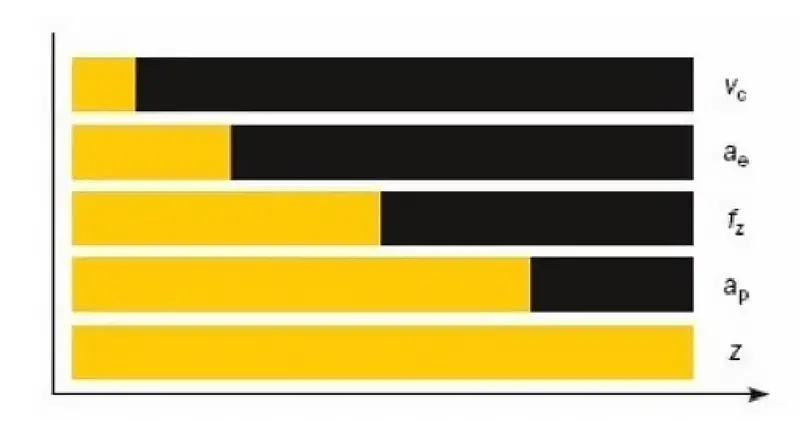

Giallo: Durata dell'utensile; nero: La durata dell'utensile diminuisce con l'aumento dei parametri di taglio.

La durata dell'utensile è influenzata in modo diverso dalle varie modifiche, con la velocità di taglio (Vc) che ha l'impatto maggiore, seguita da ae e così via.

Quando si tratta di fresatura, a differenza di altri materiali, è sempre consigliabile utilizzare il refrigerante per favorire l'evacuazione dei trucioli e regolare il calore sul tagliente, evitando la formazione di trucioli secondari.

Il refrigerante raffreddato internamente ad alta pressione (70 bar) erogato attraverso il mandrino/utensile è generalmente preferito rispetto al refrigerante raffreddato esternamente a bassa pressione.

Tuttavia, è importante notare che esiste un'eccezione a questa regola. Quando si fresa con inserti in ceramica, si dovrebbe evitare il fluido da taglio a causa del rischio di shock termico.

Quando si utilizzano lame in carburo cementato, il raffreddamento interno apporta dei vantaggi

Le cause più comuni di rottura dell'utensile e di scarsa qualità della superficie sono l'usura della scanalatura, l'usura eccessiva del fianco e la scheggiatura dei bordi.

Per garantire un processo di lavorazione affidabile, la soluzione migliore è quella di indicizzare frequentemente il tagliente. L'usura del fianco del tagliente non dovrebbe superare 0,2 mm per le frese con angolo di entrata di 90°, o il massimo non dovrebbe superare 0,3 mm per gli inserti tondi.

Usura tipica della lama

La fresatura della ceramica ha una velocità superiore a quella della fresatura del carburo cementato, in genere 20-30 volte più veloce, nonostante una velocità di avanzamento inferiore (circa 0,1 mm/z). Ciò si traduce in un significativo aumento della produttività.

Il processo di fresatura utilizza il taglio interrotto, con temperature molto più basse rispetto alla tornitura.

Pertanto, si raccomanda una velocità di taglio di 700-1000 m/min per la fresatura, rispetto a soli 200-300 m/min per la tornitura.

Ecco alcuni suggerimenti:

(1) Per garantire un angolo di entrata ridotto ed evitare l'usura della tacca, utilizzare lame rotonde.

(2) Evitare l'uso di liquido da taglio/refrigerante.

(3) Non utilizzare lame in ceramica per la lavorazione di leghe di titanio.

(4) La ceramica può influire negativamente sull'integrità della superficie e su altri indicatori. Pertanto, evitare di utilizzare lame in ceramica quando la forma del pezzo finito è pronta per la lavorazione.

(5) L'usura massima del fianco consentita nella lavorazione di leghe ad alta temperatura con inserti ceramici è di 0,6 mm.

Questo gruppo di materiali comprende l'acciaio temperato con una durezza superiore a 45-65HRC. Le parti tipiche della fresatura includono stampi per stampaggio, stampi per plastica, stampi per forgiatura e stampi per pressofusione. I problemi principali sono l'usura dei detriti della lama e del fianco e il ribaltamento del pezzo.

Ecco alcuni suggerimenti:

(1) Utilizzare una geometria dell'inserto a spoglia positiva con bordi di taglio affilati. In questo modo si riduce la forza di taglio e si ottiene un'azione di taglio più fluida.

(2) Si consiglia il taglio a secco senza fluido da taglio.

(3) La fresatura cicloide è un metodo appropriato che consente di ottenere contemporaneamente un elevato avanzamento della tavola e una bassa forza di taglio. Ciò consente di mantenere il tagliente e il pezzo in lavorazione a bassa temperatura, migliorando la produttività, la durata dell'utensile e le tolleranze del pezzo.

(4) In fresatura frontaleutilizzare una strategia di taglio leggera con piccole profondità di taglio (ae e ap). Utilizzare una fresa a passo ultra-chiuso e una velocità di taglio relativamente elevata.