Immaginate di raddoppiare l'efficienza di taglio riducendo i costi: sembra fantastico, vero? Questo articolo analizza l'ottimizzazione dei processi di taglio al plasma CNC per ottenere maggiore precisione e produttività. Dalla scelta del giusto punto di partenza all'ottimizzazione della velocità di taglio e del design del tavolo, l'articolo tratta di suggerimenti e tecniche essenziali. Immergetevi per scoprire come migliorare le prestazioni del taglio al plasma CNC, migliorare l'utilizzo dei materiali e prolungare la durata delle attrezzature.

Con il continuo sviluppo della tecnologia di taglio al plasma, l'utilizzo delle macchine di taglio al plasma CNC sta diventando sempre più diffuso.

La macchina di taglio al plasma CNC è una delle principali apparecchiature di taglio e tranciatura utilizzate per lastre di medio e piccolo spessore. Offre numerosi vantaggi, come la facilità d'uso, l'elevata precisione, l'alta efficienza lavorativa e la bassa intensità di lavoro.

Trova ampio utilizzo in diversi settori, tra cui l'industria chimica, l'industria automobilistica, l'industria dei macchinari, l'industria del trasporto ferroviario.

Quando i metodi di taglio tradizionali non sono in grado di tagliare i materiali più difficili, il sistema CNC Taglio al plasma macchine si rivelano utili.

In termini di velocità di taglio, quando si tagliano lamiere di acciaio al carbonio di medio e piccolo spessore, la velocità di taglio al plasma CNC è superiore a quella del taglio tradizionale alla fiamma e la superficie di taglio rimane liscia con una deformazione a caldo minima.

Inoltre, il metodo di taglio al plasma CNC è un'opzione più economica rispetto al taglio al plasma CNC. taglio laser.

Il taglio al plasma è un processo di taglio termico che utilizza un gas conduttore elettrico ad alta temperatura per fondere e tagliare il metallo. Il processo inizia ionizzando una miscela di gas (in genere aria, azoto o una miscela di argon e idrogeno) attraverso un arco elettrico ad alta frequenza. Questa ionizzazione crea il plasma, uno stato della materia caratterizzato da estremo calore e conduttività elettrica.

L'arco di plasma viene ristretto e accelerato attraverso un ugello di rame a foro fine, creando un getto di plasma ad alta velocità con temperature superiori a 30.000°C (54.000°F). Questa temperatura supera di gran lunga il punto di fusione di qualsiasi materiale conosciuto, consentendo un taglio rapido ed efficiente di vari metalli.

Quando il getto di plasma impatta sul pezzo, fonde istantaneamente il materiale e contemporaneamente espelle il metallo fuso con la sua elevata energia cinetica. Questa duplice azione di fusione e di espulsione forzata consente di ottenere un taglio netto e stretto (larghezza di taglio). Il processo genera quantità significative di fumo, radiazioni UV e scorie fuse, rendendo necessari robusti sistemi di aspirazione dei fumi e adeguate misure di sicurezza.

Le prestazioni e la qualità del taglio possono essere ottimizzate selezionando con cura la composizione del gas plasma. Ad esempio:

Il taglio al plasma eccelle nella lavorazione di materiali conduttivi, in particolare metalli non ferrosi come alluminio e rame, dove l'ossitaglio è inefficace. I moderni sistemi al plasma CNC possono raggiungere tolleranze di taglio di ±0,5 mm e angolarità dei bordi entro 2-4 gradi, rendendoli adatti a compiti di fabbricazione di precisione.

Nel processo di funzionamento del CNC (Computer Numerical Control) con una fresa al plasma, la programmazione è la fase iniziale. Il processo di lavorazione segue una sequenza pre-programmata.

In questa fase di programmazione, fattori come la velocità di taglio, la sequenza di taglio e il punto di partenza giocano un ruolo fondamentale nel determinare la qualità del taglio.

Selezione del punto di partenza

Idealmente, il punto di partenza per il taglio dovrebbe essere sul bordo della lastra o all'interno di una cucitura precedentemente tagliata. Se l'ugello è troppo lontano dal materiale, si ottiene un taglio incompleto, con conseguente inutile spreco di materiale.

Al contrario, se l'ugello è troppo vicino, può causare un cortocircuito. Questo non solo danneggia il materiale e influisce sulla qualità del taglio, ma può anche danneggiare l'ugello.

Scelta della direzione di taglio

La direzione del taglio deve garantire che il bordo finale tagliato sia per lo più separato dal materiale principale.

Se si stacca prematuramente, la sottile cornice intorno al pezzo potrebbe non resistere alle sollecitazioni termiche del taglio, causando uno spostamento del pezzo durante il processo. Questo spostamento può portare a imprecisioni dimensionali, compromettendo la qualità del taglio.

Selezione della sequenza di taglio

Durante la programmazione, per massimizzare l'utilizzo del materiale, il pezzo viene spesso annidato all'interno della lastra.

La sequenza di taglio determina quindi l'ordine di asportazione del materiale. In genere, la sequenza segue il principio di tagliare i pezzi più piccoli prima di quelli più grandi e di tagliare i contorni interni prima di quelli esterni.

In caso contrario, le sollecitazioni generate durante il taglio dei contorni interni o dei pezzi più piccoli possono portare alla concentrazione delle sollecitazioni, con conseguente scarto del pezzo.

Scelta della velocità di taglio

La selezione della velocità di taglio è influenzata da vari fattori, come il tipo e lo spessore del materiale, il design dell'ugello, la corrente di taglio e il gas scelto.

Tuttavia, a parità di potenza e di condizioni, una velocità di taglio più elevata determina uno smusso maggiore sul pezzo.

Pertanto, l'ugello deve essere perpendicolare al materiale durante il taglio per facilitare la rapida rimozione delle scorie. Per garantire l'efficienza, è necessario scegliere la massima velocità di taglio senza compromettere la qualità del taglio.

Il piano di taglio della macchina di taglio al plasma CNC è supportato da una serie di diaframmi, che svolgono un ruolo cruciale nel supporto del pezzo e nella gestione delle scorie. Come illustrato nella Figura 1, la distanza tra i diaframmi è di 110 mm, una dimensione che bilancia la capacità di supporto con la caduta delle scorie.

Fig. 1 Macchina di taglio al plasma CNC con tavolo di taglio

Quando si lavorano componenti di piccole dimensioni, si presenta una sfida comune: i pezzi tagliati spesso cadono tra i diaframmi, complicando il recupero e causando potenzialmente ritardi nella produzione. Ogni diaframma è fabbricato a partire da una piastra d'acciaio piatta e diritta di 8 mm × 190 mm × 4600 mm, selezionata per la sua integrità strutturale e resistenza al calore.

La parte inferiore dei diaframmi è particolarmente soggetta all'accumulo di scorie di ossido a causa del processo di taglio al plasma ad alta temperatura. Questo accumulo può avere un impatto significativo sulla qualità del taglio:

Per mantenere prestazioni di taglio ottimali, è essenziale una manutenzione regolare. Questa comprende la pulizia frequente dei diaframmi o, quando l'usura è eccessiva, la loro completa sostituzione. L'implementazione di un programma di manutenzione sistematico può aiutare a bilanciare l'efficienza operativa con la qualità del taglio.

I potenziali miglioramenti per affrontare queste sfide potrebbero includere:

Nell'industria, le strutture e i lotti dei prodotti spesso non sono fissi, per cui si ricorre al nesting per risparmiare materiali. Ciò comporta l'abbinamento della composizione tipografica di materiali grandi e piccoli.

Attualmente, dobbiamo affrontare la questione di come migliorare il tasso di utilizzo delle macchine per il taglio al plasma e prolungare la vita utile dei banchi da taglio attraverso l'innovazione del processo dei banchi al plasma.

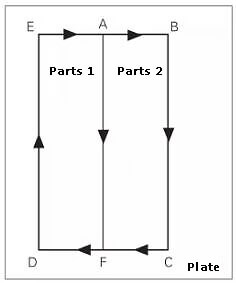

Per affrontare questa sfida, analizziamo e classifichiamo i prodotti di tranciatura esistenti. Quindi selezioniamo la parte di taglio più piccola, ne determiniamo le dimensioni e progettiamo un nuovo set di banchi da lavoro in base alle condizioni del sito, come illustrato nella Figura 2.

Fig. 2 Modello di tabella dopo l'ottimizzazione della macchina di taglio al plasma CNC

Fig. 3 Disegno fisico del piano di lavoro dopo l'ottimizzazione della macchina di taglio al plasma CNC

Durante il processo di taglio, si verifica un movimento relativo tra la parte lavorata e il materiale rimanente a causa dell'effetto di espansione termica e contrazione a freddo della piastra.

Il movimento relativo può essere classificato in tre situazioni in base alla differenza tra il peso della parte lavorata e il peso del materiale rimanente:

La pratica ha dimostrato che l'errore dimensionale dei pezzi lavorati varia tipicamente da 0,3 a 4 mm a causa del movimento relativo del pezzo lavorato o del materiale rimanente rispetto alla piattaforma.

La scelta di un processo di taglio ragionevole può comportare diversi gradi di deformazione durante il processo di taglio al plasma CNC.

Quando si taglia la lastra rappresentata nella Figura 4, se si sceglie il punto A come punto di partenza dell'arco, la sequenza e la direzione di taglio devono essere: A → D → C → B → A (vedere Figura 4a).

Fig. 4 Percorso di taglio e deformazione di un lato del pezzo in lavorazione

Quando la sezione AD viene tagliata e la sezione DC viene lavorata, il materiale residuo stretto nella sezione DC si allunga linearmente a causa dell'alta temperatura durante il taglio, causando la deviazione della sezione CB verso l'esterno.

Dopo il taglio, le dimensioni della sezione CC si riducono di δ (come mostrato nella Fig. 4b). Il valore di δ è proporzionale alla dimensione della sezione CC.

Se si seleziona la sequenza di taglio A → B → C → D → A, il pezzo può essere separato dalla scheda madre attraverso DA, riducendo così in modo efficace la deformazione di taglio.

Quando si tagliano le parti sottili mostrate nella Figura 5, seguendo la sequenza A→B→C→D→A, l'espansione della sezione BC può impedire l'espansione della sezione CD quando si taglia la sezione DA.

Fig. 5 Taglio di parti sottili

Dopo il processo di taglio e raffreddamento, la sezione DA dovrebbe subire un ritiro maggiore rispetto alla sezione BC per piegare il pezzo verso il lato DA.

La quantità di flessione laterale δ dipende dal rapporto lunghezza-larghezza Y/X del pezzo lavorato. All'aumentare del rapporto lunghezza-larghezza, aumenta anche la quantità di flessione laterale δ.

Quando si utilizzano due coppie per il taglio, come mostrato nella Figura 6, scegliere il punto A come punto di partenza dell'arco e seguire la direzione e la sequenza di taglio: A → B → C → D → E → A → F.

Fig. 6 Taglio accoppiato di due parti sottili

Quando si lavora sulla sezione DE, rimuoverla dalla scheda madre equivale a dimezzare il rapporto lunghezza-larghezza del pezzo, con conseguente riduzione della quantità di piegatura laterale.

Durante il taglio della sezione AF, l'espansione e la contrazione su entrambi i lati del pezzo sono uniformi, con conseguente notevole riduzione della deformazione δ dei pezzi sottili.

Per il taglio di pezzi speciali (Fig. 7), i seguenti processi di taglio possono essere selezionati in base ai metodi di lavorazione sopra descritti e ai diversi pezzi di forma speciale.

Fig. 7 Taglio di pezzi speciali

(1) Per le parti concave si adottano due metodi di taglio accoppiati.

Prima si taglia il bordo interno, poi quello esterno e infine si separano le due parti dall'esterno all'interno.

La sequenza di taglio è illustrata nella Fig. 8.

Il bordo interno: A1 → B1 → C1 → D1 → A1;

All'esterno: A → B → C → D → A e infine E → F, H → G.

Fig. 8 Taglio accoppiato di due parti concave

(2) Per le parti cave offset, due pezzi devono essere tagliati a coppie e infine i due pezzi devono essere separati.

La sequenza di taglio è mostrata nella Fig. 9.

Il lato interno: A1 → B1 → C1 → D1 → A1, A2 → B2 → C2 → D2 → A2

Il lato esterno: A → B → C → D → A, e infine E → F.

Fig. 9 Taglio accoppiato di due parti cave sfalsate

Durante il processo di taglio con il plasma ad aria, la parte superiore dell'anima dell'elettrodo subisce una reazione di ossidazione ad alta temperatura con l'ossigeno dell'aria, per cui l'usura dell'elettrodo è inevitabile.

La durata di vita di un elettrodo è correlata al numero di accensioni dell'arco; a parità di condizioni, maggiore è il numero di accensioni dell'arco, maggiore è l'usura dell'elettrodo. Frequenti accensioni dell'arco riducono significativamente la durata dell'elettrodo.

Tuttavia, il processo di taglio continuo riduce il numero di punti di partenza per i pezzi non a spigolo comune, facendo sì che i pezzi a spigolo condiviso abbiano un solo punto di partenza per il taglio.

Ciò riduce il numero di accensioni dell'arco durante il taglio, aumentando la durata dell'elettrodo.

L'innovazione del processo ha diversi effetti benefici. In primo luogo, migliora notevolmente il tasso di utilizzo della macchina per il taglio al plasma. In secondo luogo, la sostituzione del diaframma del piano di lavoro è conveniente e riduce il tasso di sostituzione della metà, riducendo così il costo di sostituzione. In terzo luogo, è in grado di soddisfare le esigenze di taglio di pezzi di piccole dimensioni.

Attualmente, questa innovazione di processo è ampiamente utilizzata nella tranciatura delle strutture in acciaio per le carrozze passeggeri ferroviarie. Poiché ogni vagone ha molte piccole parti che devono essere tagliate e tranciate, questa innovazione migliora l'efficienza del lavoro e fa risparmiare sui costi.

Quando si utilizza il taglio al plasma, occorre considerare i seguenti problemi: analizzare la legge di deformazione e l'influenza delle parti di taglio delle macchine CNC per il taglio al plasma. Prima del taglio, è necessario eseguire un adeguato trattamento di livellamento della piastra e fissarla per evitare il movimento delle parti lavorate durante il taglio.

Quando si compila il programma di taglio, è necessario selezionare un processo di taglio ragionevole per separare la superficie di dimensioni massime del pezzo dalla scheda madre. Per il taglio di pezzi sottili o di forma speciale, i metodi di controllo come il taglio in due pezzi accoppiati possono prevenire o ridurre efficacemente la deformazione dei pezzi da tagliare.

Rispetto a taglio a fiammaIl taglio al plasma CNC è superiore in termini di qualità di taglio e vantaggi nell'industria della lavorazione. È in grado di tagliare tutti i tipi di metalli con diversi gas di lavorazione, in particolare i metalli non ferrosi.