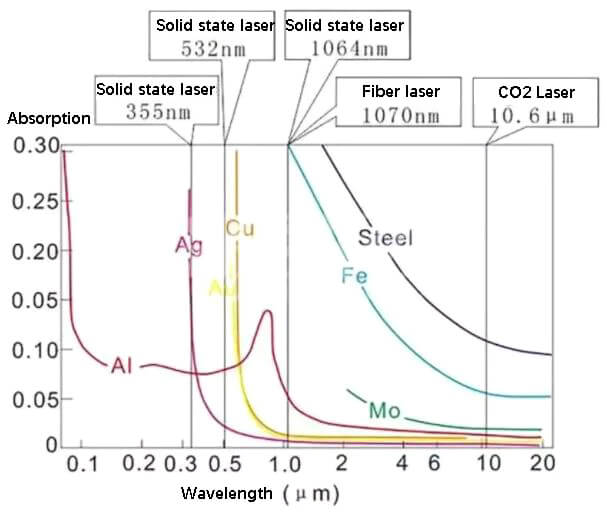

Che cos'è l'alta riflessione? L'alta riflessione nella lavorazione laser si riferisce al fenomeno per cui alcuni materiali presentano un basso assorbimento e un'alta riflettività dell'energia laser, in particolare nello spettro del vicino infrarosso. Questa proprietà è caratterizzata da: Il coefficiente di assorbimento dei vari elementi metallici svolge un ruolo fondamentale nel determinare la loro riflettività. I materiali con bassi coefficienti di assorbimento [...]

L'alta riflessione nella lavorazione laser si riferisce al fenomeno per cui alcuni materiali presentano un basso assorbimento e un'alta riflettività dell'energia laser, in particolare nello spettro del vicino infrarosso. Questa proprietà è caratterizzata da:

Il coefficiente di assorbimento dei vari elementi metallici svolge un ruolo cruciale nel determinare la loro riflettività. I materiali con bassi coefficienti di assorbimento tendono a riflettere una parte significativa dell'energia laser incidente, come illustrato nella figura che mostra i coefficienti di assorbimento dei metalli più comuni.

Nelle tipiche configurazioni di lavorazione laser, il pezzo da lavorare è spesso posizionato perpendicolarmente al fascio laser o con un leggero angolo di inclinazione. Questa configurazione può esacerbare il problema dell'alta riflessione, portando a diverse sfide:

Questi effetti possono avere un impatto significativo sull'efficienza e sulla sicurezza delle operazioni di lavorazione laser, in particolare quando si lavora con materiali altamente riflettenti come l'alluminio, il rame o l'acciaio inossidabile lucidato. Per ridurre questi rischi, nelle applicazioni industriali di lavorazione laser vengono spesso impiegate tecniche e apparecchiature specializzate, come sistemi di protezione dalla retro-riflettenza e ottiche ottimizzate per l'emissione del fascio.

Nella lavorazione di materiali altamente riflettenti, il raggio laser riflesso può potenzialmente danneggiare la testa di taglio o di saldatura e la sorgente laser se rientra nel sistema. Questo rischio è particolarmente pronunciato nei sistemi laser a fibra ad alta potenza, dove la potenza riflessa può essere sostanzialmente maggiore, aumentando il potenziale di danno. Uno scenario critico si verifica durante le operazioni di taglio quando il materiale non viene completamente penetrato, consentendo alla luce riflessa ad alta potenza di rientrare nella cavità del laser, causando potenzialmente gravi danni.

Per ridurre questi rischi, il team di ricerca e sviluppo di Raycus Laser ha sviluppato un sistema completo di protezione antiriflesso a quattro livelli, integrato da funzionalità avanzate di monitoraggio della luce di ritorno. Questo approccio a più livelli garantisce la protezione in tempo reale del sistema laser durante le condizioni di lavorazione anomale:

Queste misure di protezione sono integrate da sofisticati sistemi di monitoraggio della luce di ritorno, che analizzano continuamente il feedback ottico all'interno del sistema laser. Algoritmi avanzati elaborano questi dati in tempo reale, consentendo di intraprendere azioni correttive immediate quando vengono rilevati riflessi anomali.

Grazie all'implementazione di questo approccio multiforme, Raycus Laser ha migliorato in modo significativo la robustezza e l'affidabilità dei suoi sistemi laser in fibra ad alta potenza, in particolare durante la lavorazione di materiali altamente riflettenti. Questa innovazione non solo protegge le preziose apparecchiature laser, ma garantisce anche prestazioni e sicurezza costanti durante i diversi processi di produzione.

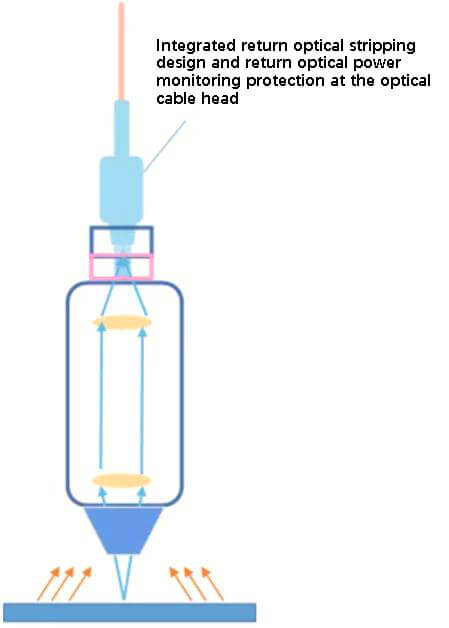

Le teste di uscita in fibra ottica QBH, QD e QP progettate da Raycus laser sono studiate per convertire efficacemente la luce di ritorno incontrollabile in luce assorbibile e calore, migliorando la capacità di assorbimento e dissipazione del calore della testa di uscita e riducendo al minimo l'impatto della luce di ritorno sui componenti interni.

Nel lavorazione laser Il laser di ritorno può colpire la testa del cavo ottico di uscita e causare riscaldamento o danni. Per garantire la sicurezza del cavo ottico di uscita, è stato integrato nel cavo ottico di uscita un dispositivo di spelatura della luce di ritorno primaria, come mostrato in figura, in aggiunta al progetto originale.

Il design antiriflesso aggiunto all'estremità del cavo ottico contribuisce a ridurre i danni alla struttura ottica interna del laser, eliminando immediatamente la maggior parte del laser restituito. Questo design, combinato con un sistema di raffreddamento ad acqua, assorbe efficacemente il laser restituito e ne elimina l'impatto termico sulla testa di uscita del cavo ottico.

I prodotti laser multimodulo ad alta potenza sono costruiti principalmente utilizzando moduli multipli in una combinazione di raggi.

Quando si tagliano materiali ad alta riflessione, una parte della luce può ancora essere trasmessa all'indietro nella combinazione di fasci attraverso il cavo ottico di uscita, anche dopo aver attraversato la struttura primaria antiriflesso sul cavo.

Pertanto, per garantire la sicurezza e l'affidabilità dei dispositivi ottici e del design del percorso ottico all'interno della combinazione di fasci, è stato aggiunto un design di protezione antiriflesso a due stadi, come illustrato nella figura.

Lo stripping graduale del laser di ritorno garantisce la sicurezza dei dispositivi ottici di protezione contro l'alta riflessione e riduce l'impatto del laser di ritorno sulla struttura del percorso ottico del laser.

A causa della presenza di un risonatore ottico all'interno del modulo dell'unità, quando il laser di ritorno a bassa potenza entra e viene ripetutamente amplificato dal risonatore, può compromettere seriamente la stabilità ottica del laser e aumentare la probabilità di danni al laser.

Per migliorare la stabilità e l'affidabilità del laser durante il taglio inverso ad alta potenza, il modulo dell'unità include un dispositivo antiriflesso, in combinazione con il design del percorso ottico, come illustrato nella figura.

La protezione del software ad alta riflessione si riferisce al meccanismo di monitoraggio e protezione che si attiva quando una forte retroriflessione generata dal laser entra nel sistema ottico del laser durante la lavorazione di materiali ad alta riflessione, causando l'instabilità del funzionamento del laser o il danneggiamento dei dispositivi ottici.

Mentre il dispositivo antiriflesso può garantire che il laser continui a funzionare senza danni all'interno di uno specifico intervallo di ritorno. potenza del laser ma esiste comunque il rischio di danni in caso di superamento di tale soglia. Per garantire una protezione tempestiva del laser in caso di eccessiva potenza di ritorno, nei prodotti laser ad alta potenza multi-modulo sono stati aggiunti diversi progetti di protezione anti-software.

Quando la potenza ottica di ritorno è elevata, una parte del laser di ritorno torna al cavo ottico di uscita lungo il suo percorso originale, mentre il resto colpisce direttamente la parte anteriore del cavo ottico di uscita.

Grazie alla ricerca sulla trasmissione del laser di ritorno e alla tecnologia di integrazione delle funzioni di monitoraggio, abbiamo integrato più funzioni di rilevamento, come il monitoraggio del laser e della luce di ritorno, nel monitoraggio della temperatura del cavo ottico per il monitoraggio in tempo reale del laser di ritorno.

Se la potenza del laser di ritorno supera la capacità del laser, il laser si spegne e viene emesso un allarme per evitare danni. Questo serve anche a ricordare al cliente che c'è un problema di elaborazione.

Dato che esistono due tipi di laser a ritorno: laser a nucleo e laser di rivestimentoOltre al design ad alta protezione del cavo ottico di uscita, abbiamo anche incorporato un modulo ad alta protezione all'interno della combinazione di fasci per monitorare la potenza del laser di trasmissione inversa e tracciare la potenza del laser di ritorno in tempo reale.

Questo modulo di rilevamento ad alta riflessione è in grado di rilevare sia il laser del nucleo che quello del rivestimento, riducendo di fatto il rischio di danni laser causati dal laser di ritorno del nucleo che potrebbero passare inosservati se venisse monitorato solo il laser di ritorno del rivestimento.

In caso di ritorno elevato del laser, il modulo spegne il laser e attiva un allarme, garantendo la sicurezza e l'affidabilità del laser.

Grazie alla bassa assorbanza del laser e all'elevata conduttività termica del rame rosso, la superficie di quest'ultimo rimane in uno stato speculare, causando un flusso costante di laser che ritorna alla testa di uscita della fibra ottica. Ciò consente di valutare le capacità antiriflesso della nuova testa di uscita della fibra ottica.

Taglio del rame rosso e taglio anomalo

Con un funzionamento corretto, il laser Raycus è in grado di tagliare efficacemente materiali ad alta riflessione come piastre in alluminioottone e rame rosso, ottenendo tagli efficienti ed effetti trasversali desiderabili.

Il test di elaborazione anormale di alta riflessione viene condotto per valutare le capacità antiriflesso del laser.

Segnando avanti e indietro su una lastra di rame rossa, il laser non penetra nella lastra, provocando un'elevata luce di ritorno. Nonostante ciò, il laser continua a funzionare normalmente, dimostrando la forte capacità del laser Raycus di contrastare l'alta riflessione.

Visualizzazione del segnale

Il test di alta riflessione dimostra che il segnale di monitoraggio dell'alta riflessione può essere trasmesso allo schermo in tempo reale durante il processo di taglio.

In caso di elaborazione anomala, è possibile monitorare il segnale di alta riflessione, il cui valore rimane entro la soglia del laser.

Se il riflesso alto supera una certa soglia, si attiva l'allarme della macchina per avvisare il personale di controllare l'operazione per individuare eventuali errori.

I seguenti suggerimenti sono forniti dall'ingegnere di processo per il taglio di materiali ad alta riflessione:

(1) Quando si tagliano ottone, rame rosso e altri materiali, è consigliabile mantenere una velocità moderata e lasciare un po' di spazio, evitando gli estremi.

(2) Il rame rosso deve essere tagliato con ossigeno, non con azoto o aria.

In presenza dei seguenti problemi, la macchina deve essere immediatamente fermata per essere ispezionata:

(1) Contaminazione dello specchio protettivo inferiore.

(2) Mancata penetrazione del materiale durante il taglio ad alta riflessione.

(3) Penetrazione del materiale durante il taglio ad alta riflessione, ma mancato taglio completo.