Vi siete mai chiesti perché i vostri progetti di lamiera a volte si piegano in modo strano o si rompono? Questo articolo spiega il ruolo cruciale dei fori di fabbricazione nella piegatura della lamiera. Imparerete come questi fori prevengono l'imbutitura e assicurano una piegatura più fluida, le tecniche per determinare le dimensioni e la forma ottimali e i metodi per migliorare il posizionamento dei fori per evitare perdite di materiale e migliorare la qualità della saldatura. Alla fine del corso, avrete una visione pratica per migliorare le vostre capacità di fabbricazione della lamiera e ottenere risultati impeccabili.

I fori per la fabbricazione di lamiere, noti anche come tagli in rilievo o intagli, svolgono un ruolo fondamentale nel prevenire la deformazione del materiale e nel garantire operazioni di piegatura precise. Queste aperture, posizionate strategicamente, sono essenziali per mantenere l'integrità strutturale e ottenere prodotti finiti di alta qualità nei processi di fabbricazione della lamiera.

Quando una linea di piegatura si interseca in un unico punto o si avvicina al bordo della lamiera entro una distanza inferiore al doppio dello spessore del materiale, si rendono necessari dei fori di fabbricazione. Questi fori attenuano la concentrazione di tensioni e prevengono l'indesiderata deformazione o lacerazione del materiale durante l'operazione di piegatura. Incorporando fori di fabbricazione correttamente dimensionati e posizionati, i produttori possono ottenere piegature pulite e precise senza compromettere l'integrità del materiale.

I fori di fabbricazione sono particolarmente importanti nei pezzi di lamiera che richiedono l'avvolgimento dei bordi e complesse operazioni di piegatura. Permettono di controllare il flusso di materiale e la distribuzione delle sollecitazioni, garantendo una piegatura uniforme e prevenendo assottigliamenti o rotture localizzate. Nei progetti più semplici, che non richiedono l'avvolgimento dei bordi e la piegatura complessa, i fori di fabbricazione possono essere omessi, semplificando il processo di produzione.

Svantaggi dell'omissione dei fori di fabbricazione:

Vantaggi dell'incorporazione dei fori di fabbricazione:

Determinazione della dimensione ottimale dei fori di fabbricazione:

Le dimensioni dei fori di fabbricazione nella lamiera dipendono in modo determinante dalla loro posizione e dalle proprietà del materiale. Per i fori posizionati all'intersezione di due linee di piegatura, il diametro dovrebbe essere in genere da 2 a 2,5 volte lo spessore del materiale. Questo garantisce uno spazio sufficiente per evitare strappi del materiale o un'eccessiva concentrazione di tensioni durante l'operazione di piegatura. Il diametro minimo dei fori non deve essere inferiore a 1,5 volte lo spessore della lamiera per mantenere l'integrità strutturale.

Per materiali di spessore maggiore, le dimensioni del foro di fabbricazione devono essere ulteriormente aumentate per adattarsi al maggiore raggio di curvatura e per evitare la deformazione del materiale. Una regola generale è quella di aggiungere al diametro del foro da 0,5 a 1 volta lo spessore del materiale per ogni aumento di 3 mm dello spessore della lamiera oltre i 6 mm.

Considerazioni e miglioramenti per i fori di fabbricazione:

Sebbene i fori di fabbricazione siano essenziali per molti progetti di lamiere, possono presentare delle difficoltà, in particolare nelle applicazioni con lamiere spesse:

Per risolvere questi problemi, si possono prendere in considerazione le seguenti tecniche migliorate:

La dimensione del foro in fabbricazione di lamiere può essere determinato in base al bordo di piegatura e tenendo conto dello spessore della piastra e del filetto di piegatura per evitare qualsiasi problema potenziale.

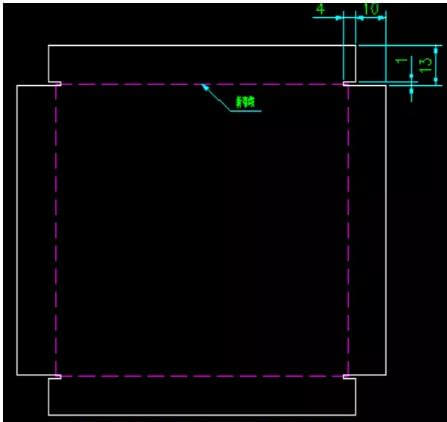

Per una rappresentazione visiva, fare riferimento alla figura seguente.

La figura precedente illustra una scatola di lamiera quadrata con uno spessore di 3 mm e un'altezza di piegatura di 15 mm su tutti e quattro i lati.

Miglioramento del metodo di blanking:

Esistono due metodi di lastre tranciatura di metalloLa tranciatura a punzone e la tranciatura a taglio laser. La tranciatura a punzone produce principalmente fori rotondi, con una capacità limitata di produrre fori quadrati o lunghi a causa delle restrizioni dello stampo. Nel caso della lamiera da 3 mm mostrata nella figura precedente, taglio laser viene utilizzato per la soppressione.

Miglioramento della forma del foro di fabbricazione:

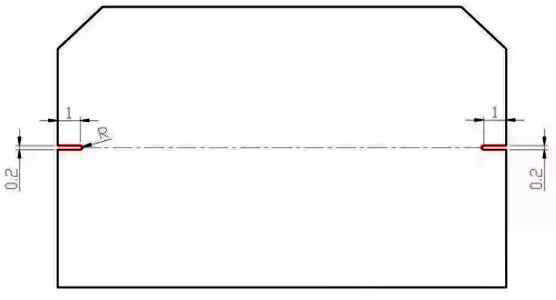

Per evitare problemi estetici dopo la piegatura, è possibile utilizzare una forma di striscia lunga per i fori di fabbricazione.

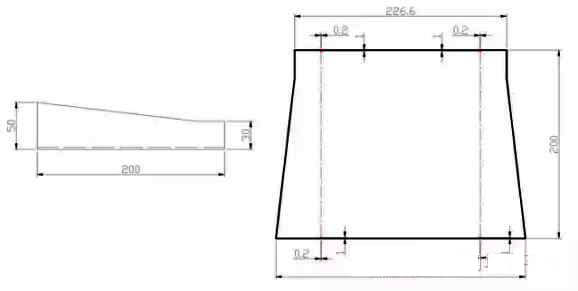

Determinazione delle dimensioni del foro di fabbricazione della striscia lunga:

In genere si utilizza una larghezza di 1 mm, in quanto non influisce negativamente sull'aspetto o sul rilascio di piegatura della lamiera deformazioni.

Metodo di calcolo della dimensione di profondità:

La dimensione della profondità si calcola come segue: 10 mm è pari all'altezza di piegatura meno 3 mm più un fattore 5, e 4 mm è pari allo spessore della lamiera più 1 mm.

Utilizzando questo metodo, la parte in lamiera dopo la piegatura avrà uno spazio ridotto di solo 1 mm. Per una rappresentazione visiva, fare riferimento al rendering tridimensionale.

Dopo aver piegato il foro di fabbricazione realizzato con questo metodo, l'angolo di piegatura è ben controllato e, di conseguenza, la saldatura può essere eseguita senza bisogno di ulteriore materiale d'apporto.

Impatto della flessione e della trazione:

(1) Le dimensioni di piegatura sono influenzate:

Durante il processo di imbutitura, è necessaria una forza significativa per separare lo spessore della lamiera. Ciò può provocare il movimento del pezzo e causare uno spostamento dimensionale a causa della direzione imprevedibile della forza applicata.

(2) Stampo di piegatura è vulnerabile ai danni:

Come già detto, in corrispondenza degli angoli vivi sono presenti livelli di forza elevati, che possono superare la capacità di carico dello stampo, causandone il collasso e il danneggiamento.

Dimensione e forma del foro di fabbricazione:

Ambito di utilizzo:

L'angolo di piegatura non è perfettamente di 90 gradi e i fori di posizionamento vengono praticati in tutte le posizioni di piegatura, anche nei punti di sovrapposizione.

Per i pezzi d'aspetto o per i pezzi di giunzione di testa con requisiti di precisione rigorosi, i fori di posizionamento devono essere eseguiti in corrispondenza del posizione di piegatura.

Quando la dimensione della piegatura supera i 200 mm, tutti i fori di posizionamento devono essere eseguiti nella posizione di piegatura.

Per la piegatura continua di pezzi complessi, i fori di posizionamento devono essere aggiunti a partire dal terzo bordo di piegatura.

Per i pezzi che non possono essere lavorati seguendo la sequenza di piegatura standard, è necessario praticare dei fori di posizionamento nella posizione di piegatura.

A causa delle limitazioni delle attrezzature di piegatura, i fori di posizionamento devono essere eseguiti in tutte le posizioni di piegatura per i pezzi che richiedono piegature ripetute.

I fori di posizionamento devono essere praticati in tutte le posizioni di piegatura per i pezzi che non possono essere appoggiati al tipo di righello di arresto.

I fori di posizionamento devono essere praticati nella posizione di piegatura per i pezzi del tipo di guida.

I fori di posizionamento sono praticati ai punti di partenza degli archi su entrambe le estremità della curva.

I fori di posizionamento devono essere praticati in corrispondenza della posizione di piegatura dei componenti della piastra di trazione.

I fori di posizionamento devono essere eseguiti nel punto di sovrapposizione dei componenti sovrapposti. Il foro di posizionamento deve essere praticato alla dimensione specificata per la piegatura continua, in base al bordo di sovrapposizione.