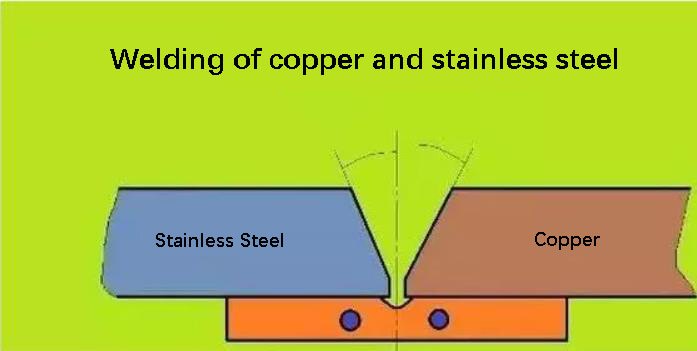

Vi siete mai chiesti come saldare insieme due dei metalli più difficili, il rame e l'acciaio inossidabile? Questo articolo illustra le complessità della saldatura di questi metalli dissimili, illustrando le tecniche chiave e i suggerimenti per evitare problemi comuni come le cricche di penetrazione. Scoprite i metodi di saldatura migliori, i materiali d'apporto più adatti e i parametri di processo per ottenere una saldatura forte e senza difetti. Approfondite le specifiche della saldatura manuale ad arco, della saldatura ad arco sommerso, della saldatura TIG, della saldatura a gas e della brasatura, assicurando una comprensione completa dell'intero processo.

La saldatura del rame all'acciaio inossidabile è un processo critico ma impegnativo nella metallurgia moderna, soprattutto a causa del rischio intrinseco di cricche da penetrazione di rame. Questo fenomeno, noto anche come infragilimento da metallo liquido (LME), si verifica quando il rame fuso si infiltra nei confini dei grani dell'acciaio inossidabile, compromettendo l'integrità strutturale del giunto.

Per ridurre il rischio di fessurazione da penetrazione, è essenziale un duplice approccio:

Attenendosi meticolosamente a queste linee guida, i fabbricanti possono ridurre significativamente il rischio di cricche da penetrazione e ottenere giunti robusti e ad alta integrità tra rame e acciaio inossidabile. Questo approccio non solo garantisce la solidità strutturale, ma ottimizza anche le prestazioni del componente saldato in applicazioni impegnative in settori come quello petrolchimico, della generazione di energia e della produzione avanzata.

Quando si utilizza la saldatura manuale ad arco per il rame e l'acciaio inossidabile, è importante tenere presente che la scelta di un materiale austenitico è molto importante. elettrodo in acciaio inox può aumentare la probabilità di cricche termiche.

Per questo motivo, è consigliabile scegliere un rame nichelato. bacchetta per saldatura (nichel 70% e rame 30%), o un elettrodo in lega a base di nichel. Un'alternativa è l'utilizzo di un elettrodo saldatura del rame asta (T237).

Lettura correlata: Come scegliere il filo per saldatura giusto?

Durante il processo di saldatura, si raccomanda di adottare una tecnica di saldatura rapida, utilizzando un diametro ridotto e una corrente bassa, senza far oscillare l'arco. L'arco deve inoltre essere inclinato verso il lato del rame per ridurre il rischio di crepe da penetrazione.

Nella saldatura ad arco sommerso (SAW) del rame con l'acciaio inossidabile, le sfide principali sono la prevenzione della formazione di cricche e la riduzione al minimo della porosità. Questi aspetti sono particolarmente critici a causa delle proprietà termiche e meccaniche dissimili dei materiali.

Per ridurre questi problemi, è essenziale una preparazione meticolosa delle superfici. Pulire e sgrassare accuratamente le superfici dei saldati e dei fili di saldatura immediatamente prima della saldatura. Questa fase rimuove i contaminanti che potrebbero causare inclusioni o compromettere l'integrità della saldatura.

Per saldature con spessori compresi tra 8 e 10 mm, si utilizza in genere una scanalatura asimmetrica a V di 70°. L'angolo della scanalatura sul lato rame è impostato a 40°, mentre sul lato acciaio inox (1Cr18Ni9Ti) è smussato a 30°. Questa asimmetria tiene conto delle diverse conducibilità termiche dei materiali.

Si consiglia un flussante HJ431 o HJ430. Il flussante HJ430 deve essere cotto a 200°C per 2 ore per rimuovere l'umidità, fondamentale per ridurre la porosità indotta dall'idrogeno. Utilizzare un filo di saldatura a base di rame come materiale d'apporto primario. Per promuovere un migliore legame metallurgico e ridurre il rischio di cricche, posizionare da uno a tre fili di nichel o di lega di nichel-rame in modo strategico all'interno della scanalatura. Questi agiscono come strato di transizione tra i metalli dissimili.

Per garantire una penetrazione e una fusione adeguate, utilizzare livelli di energia di saldatura più elevati rispetto a quelli tipicamente utilizzati per la saldatura di metalli simili. Utilizzare una barra di supporto in rame raffreddata ad acqua per controllare l'apporto di calore e prevenire l'eccessiva fusione del materiale di base in rame. Posizionare il filo di saldatura in modo da favorire il lato rame, con uno spostamento di circa 5-6 mm rispetto alla linea centrale della scanalatura. Questa tecnica compensa la maggiore conducibilità termica del rame e favorisce una distribuzione più uniforme del calore sul giunto.

Monitorare e controllare attentamente la temperatura di interpass per gestire le sollecitazioni termiche e prevenire le cricche a caldo. Il trattamento termico post-saldatura può essere necessario per alleviare le tensioni residue e ottimizzare le proprietà meccaniche del giunto saldato.

Parametri di processo della saldatura ad arco sommerso di rame puro e acciaio inossidabile

| Saldatura | Modulo comune | Spessore mm | Diametro del filo di saldatura mm | Corrente di saldatura A | Tensione di saldatura V | velocità di saldatura mm/s | Velocità di alimentazione del filo cm/min |

|---|---|---|---|---|---|---|---|

| T2+1Cr18Ni9 | Chiappe V | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 |

| 12-12 | 4 | 650-680 | 38-42 | 6.0 | 227 | ||

| 14-14 | 4 | 680-720 | 40-42 | 5.6 | 223 | ||

| 16-16 | 4 | 720-780 | 42-44 | 5.0 | 217 | ||

| 18-18 | 5 | 780-820 | 44-45 | 4.5 | 213 | ||

| 20-20 | 5 | 820~850 | 45-46 | 4.3 | 210 |

La saldatura TIG può produrre giunti di alta qualità quando si uniscono rame, leghe di rame e acciaio inossidabile. Tuttavia, per ottenere risultati ottimali è necessario padroneggiare tecniche specifiche. Le principali configurazioni di giunzione sono i giunti di testa e d'angolo in una scanalatura. Per la saldatura di metalli dissimili, si raccomanda di preparare una mezza scanalatura a V sul lato dell'acciaio inossidabile, lasciando il lato del rame quadrato.

Prima della saldatura, è fondamentale un'accurata preparazione della superficie. Pulire le superfici di saldatura e applicare un flusso speciale (70% H3BO3, 21% Na2B4O2, 9% CaF2) sia sul lato anteriore che su quello posteriore del giunto. Lasciare asciugare completamente il flusso prima di iniziare il processo di saldatura.

La scelta del metallo d'apporto è fondamentale per il successo della saldatura di metalli dissimili. Tra le opzioni preferite vi sono la lega Monel (70% Ni, 30% Cu) o le leghe di rame contenenti silicio e alluminio, come HS221, QAI9-2, QAI9-4, QSi3-1 o QSn4-3. Questi metalli d'apporto migliorano la saldabilità e le proprietà meccaniche del giunto.

Durante la saldatura TIG, è essenziale un posizionamento preciso dell'arco. Orientare l'arco di tungsteno verso il lato rame, mantenendo un disassamento di 5-8 mm dalla linea centrale della scanalatura. Questa tecnica aiuta a controllare la fusione dell'acciaio inossidabile, riducendo il rischio di formazione di composti intermetallici.

Il processo di saldatura impiega tipicamente fili d'apporto di rame, rame-nichel o alluminio-bronzo. Questi materiali migliorano le proprietà meccaniche del metallo saldato e riducono il rischio di cricche da penetrazione del rame. In genere si preferisce una tecnica a cordone diritto senza oscillazioni, utilizzando velocità di avanzamento più elevate per ridurre al minimo l'apporto di calore.

Quando si implementa un processo ibrido di saldatura ad arco di argon e brasatura, ridurre al minimo la fusione sul lato dell'acciaio inossidabile. Questo approccio crea una connessione brasata sull'interfaccia dell'acciaio inossidabile e un giunto saldato per fusione sul lato del rame, ottimizzando la compatibilità metallurgica tra i metalli dissimili.

Per i parametri di processo specifici della saldatura TIG dell'ottone con l'acciaio inossidabile, fare riferimento alla figura seguente. Questi parametri servono come punto di partenza e possono richiedere una regolazione fine in base allo spessore del materiale, alla progettazione del giunto e alle composizioni specifiche della lega.

Saldatura TIG di ottone H62Sn-1 e acciaio inossidabile 1Cr18Ni9Ti

| Spessore della saldatura mm | Diametro dell'elettrodo di tungsteno mm | Lunghezza di estensione dell'elettrodo di tungsteno | Diametro ugello mm | Corrente di saldatura a | Flusso di argon L / min |

| 3+3 | 3 | 5-6 | 12 | 100~120 | 10 |

| 3+6 | 3 | 5-6 | 12 | 140-180 | 10 |

| 3+18 | 3 | 5-6 | 12 | 150-200 | 10 |

La saldatura a gas, se applicata al rame e all'acciaio inossidabile, presenta sfide uniche a causa della minore temperatura della fiamma rispetto ai processi di saldatura ad arco. Questo differenziale di temperatura può portare a diverse complicazioni:

Per affrontare queste sfide, la scelta del metallo d'apporto è fondamentale. Per unire il rame puro all'acciaio inossidabile 18-8, si utilizzano comunemente fili di saldatura in lega rame-zinco come HSCuZn-2 (60% Cu, 40% Zn), HSCuZn3 (59% Cu, 41% Zn) o HSCuZnNi (54-56% Cu, 43,5-45,5% Zn, 0,5-1,5% Ni). Questi metalli d'apporto offrono un equilibrio di forza, resistenza alla corrosione e compatibilità con entrambi i metalli base.

Per la saldatura a fiamma neutra, è possibile utilizzare come flussante la polvere di saldatura 301 (in genere una miscela di borace, acido borico e altri agenti flussanti) o il borace puro per proteggere il bagno di saldatura dall'ossidazione e migliorare le caratteristiche di bagnatura.

Quando si tratta di saldature più lunghe, una tecnica per attenuare la discrepanza di apporto termico consiste nel depositare uno strato di ottone sulla superficie della scanalatura del lato in acciaio inossidabile prima della saldatura. Questo strato intermedio funge da tampone termico e aiuta a uniformare la distribuzione del calore tra i due metalli dissimili durante il processo di saldatura.

Per ottimizzare la saldatura a gas del rame con l'acciaio inossidabile, considerare le seguenti best practice:

Per la brasatura del rame sull'acciaio inossidabile si utilizzano prevalentemente saldature a base di argento, grazie alle loro eccellenti proprietà di bagnatura e ai punti di fusione più bassi. Le leghe più comuni sono HL302 (56% Ag), HL309 (50% Ag) e HL312 (45% Ag), ognuna delle quali offre vantaggi specifici a seconda dei requisiti dell'applicazione. Il processo di brasatura segue principi generali, ma richiede un'attenzione particolare al controllo della temperatura e alla distribuzione del calore.

Le considerazioni principali per la brasatura di rame e acciaio inossidabile includono: