Vi siete mai chiesti come la produzione moderna riesca a raggiungere una tale precisione ed efficienza? Ecco la macchina idraulica per la lavorazione del ferro, una macchina versatile che taglia, punzona, cesoia e piega il metallo con facilità. In questo articolo ne esploreremo le funzioni, i vantaggi e i motivi per cui è indispensabile in settori come i ponti e le applicazioni militari. Preparatevi a scoprire i segreti di questo potente strumento!

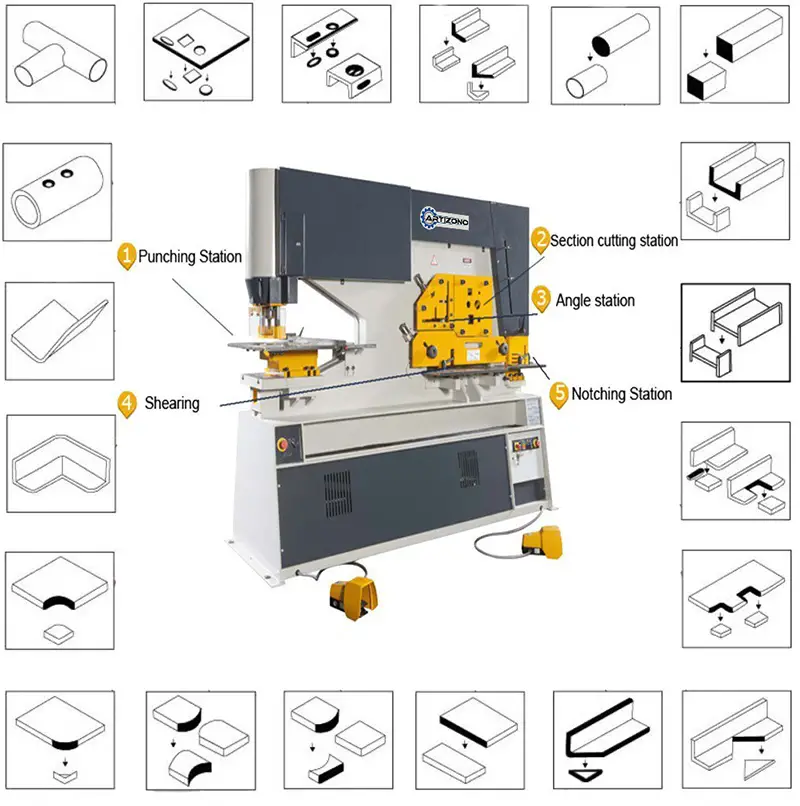

Una ferriera idraulica è una macchina utensile versatile progettata per la lavorazione multifunzionale dei metalli, che integra funzionalità quali il taglio di precisione, la foratura, la cesoiatura e la piegatura in un'unica unità. Conosciuta anche come acciaieria idraulica, questa apparecchiatura utilizza l'energia idraulica per eseguire in modo efficiente varie operazioni di lavorazione dei metalli.

Le caratteristiche principali delle macchine idrauliche per la lavorazione del ferro includono

Le ferriere idrauliche sono diventate indispensabili nelle moderne industrie manifatturiere, tra cui:

Sebbene esistano ferriere idrauliche e meccaniche, questo articolo si concentrerà sul funzionamento e sui vantaggi dei modelli idraulici, che offrono un controllo, una versatilità e un'efficienza superiori nelle applicazioni di lavorazione dei metalli.

La macchina idraulica per la lavorazione del ferro offre un'eccezionale versatilità all'interno delle sue specifiche nominali, eseguendo in modo efficiente operazioni di taglio di barre piatte, foratura e intaglio. Questa multifunzionalità ottimizza i processi di fabbricazione dei metalli, riducendo la necessità di più macchine specializzate.

Con l'aggiunta di attrezzature opzionali, le capacità della macchina si ampliano notevolmente. Può eseguire operazioni di taglio, punzonatura e piegatura specializzate per produrre forme e profili complessi. Questa adattabilità consente ai costruttori di affrontare un'ampia gamma di progetti personalizzati senza dover investire in macchinari separati.

La macchina per la lavorazione dell'acciaio incorpora un robusto sistema di azionamento idraulico, che garantisce un'erogazione di potenza costante e un funzionamento fluido in varie attività di lavorazione dei metalli. Questo sistema idraulico è completato da un avanzato dispositivo di monitoraggio delle prestazioni e di protezione dai sovraccarichi. Questa fondamentale funzione di sicurezza salvaguarda sia l'operatore che la macchina, regolando o interrompendo automaticamente le operazioni quando si avvicinano ai limiti di carico, prevenendo potenziali danni e garantendo la longevità dell'attrezzatura.

L'integrazione di queste caratteristiche si traduce in una soluzione di lavorazione dei metalli altamente efficiente, versatile e sicura, adatta a diverse applicazioni industriali. Il design della macchina privilegia la produttività senza compromettere la precisione o la sicurezza dell'operatore, rendendola una risorsa preziosa nelle moderne strutture di lavorazione dei metalli.

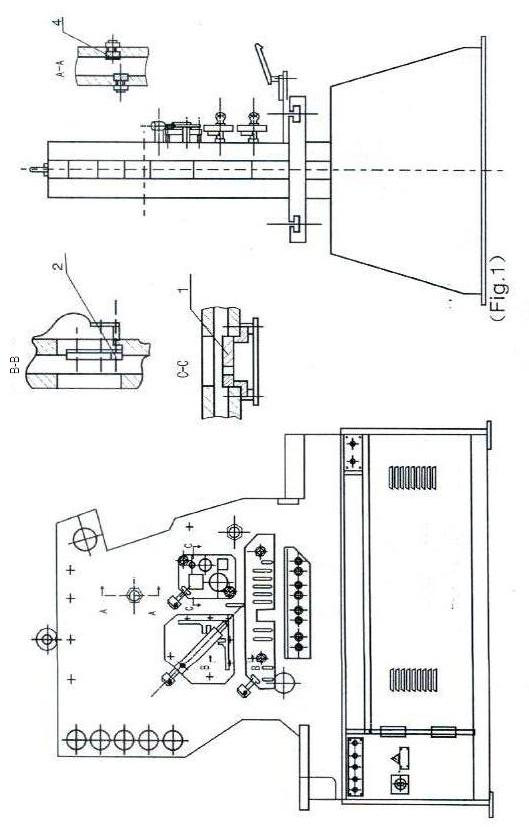

Il letto è visibile nella Fig. 1

Il letto del macchina per la lavorazione del ferro è composto da corpo, sede, staffa per la sezione, staffa per l'angolo e tavolo di taglio.

Il corpo e il sedile sono saldati, mentre gli altri sono collegati con bulloni che conferiscono alla macchina grande resistenza e rigidità e consentono un facile smontaggio durante la riparazione della macchina per la lavorazione del ferro.

Sull'alloggiamento sinistro-destro è montato un cuscinetto regolabile per limitare il movimento sinistro-destro della lama.

La stazione di taglio angolare è dotata di un supporto regolabile per il mantenimento dell'angolo da tagliare.

Grazie all'apertura quadrata e rotonda di varie dimensioni sulla lama di taglio, la macchina per la lavorazione del ferro è in grado di tagliare varie barre quadrate e rotonde.

Il tavolo di cesoiatura è dotato di un robusto supporto regolabile per qualsiasi spessore di materiale e di un dito di arresto per consentire il taglio preciso di barre angolari e piatte a qualsiasi angolo.

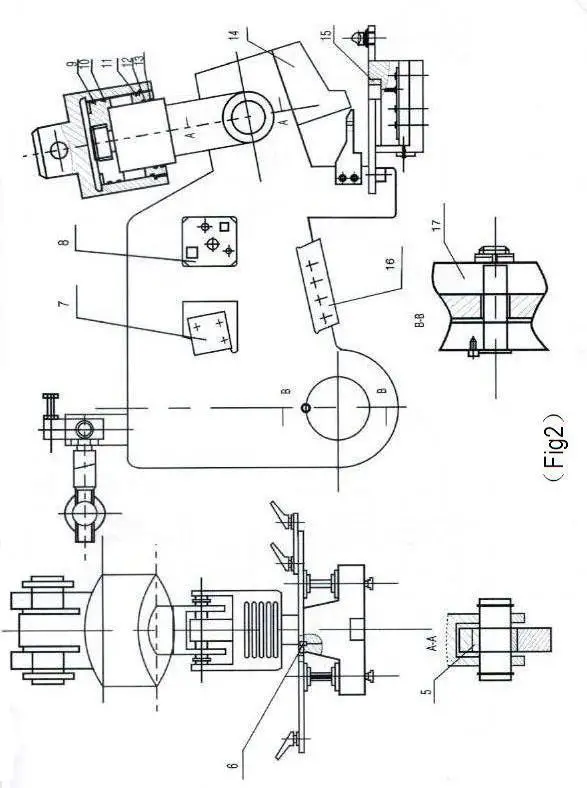

Stazione di taglio delle sezioni (Fig. 2)

Questa stazione è dotata di serie di lame con una struttura solida e quattro aperture per il taglio di barre angolari, tonde, quadrate e piatte e per l'intaglio. lamiera d'acciaio.

Con gli utensili supplementari sulle barre quadrate e rotonde è possibile eseguire anche il taglio di canali e travi.

La trave è collegata al cilindro dell'olio e l'estremità superiore è incernierata al telaio.

Azionata dal cilindro dell'olio, la trave oscilla per eseguire il taglio.

La lama di intaglio superiore è fissata sulla trave.

Ci sono 3 lame inferiori che sono fissate separatamente sulla sede della matrice con le cabine, e le lame di intaglio su entrambi i lati possono essere regolate per consentire uno spazio di taglio sufficiente.

Sul tavolo di intaglio sono montati un calibro laterale e un calibro posteriore per consentire l'intaglio della piastra nella posizione corretta.

Foro di punzonatura (Fig. 3)

Il punzone è fissato all'estremità inferiore dello stelo del cilindro dell'olio con un dado di bloccaggio e la matrice è fissata nell'adattatore.

Dopo aver allineato il punzone e la matrice, i bulloni devono essere serrati.

Per la punzonatura di fori rotondi quadrati e lunghi, è presente una guida sulla superficie laterale dell'asta del pistone; inoltre, sul cuscinetto e sulla parte superiore del punzone è fresata una scanalatura di posizionamento circolare per evitare che il punzone venga ruotato.

Con gli utensili aggiuntivi di questa stazione, è possibile eseguire lavori di piegatura, intaglio di tubi, punzonatura di feritoie, punzonatura di fori grandi, punzonatura di canali, travetti e nastri.

1) Dopo l'avviamento del motore, il flusso di olio compresso dalla pompa (1) ritorna al serbatoio dell'olio attraverso l'elettrovalvola (4) per consentire lo scarico della pompa.

2) Ruotando la manopola della modalità in posizione "SINGLE" e premendo il pedale per la punzonatura del foro, l'elettromagnete YV5b viene attivato, l'olio idraulico fluisce nella camera superiore dell'unità di punzonatura attraverso la valvola(3), l'olio nella camera bassa ritorna al serbatoio dell'olio attraverso la valvola(3), quindi il punzone si sposta verso il basso per eseguire la punzonatura.

Quando il punzone tocca il finecorsa nel punto morto inferiore, YV5b si spegne, la pompa è impostata per essere scaricata, quindi il punzone si arresta. quando il pedale viene rilasciato e YV5a si accende, l'olio idraulico fluisce nella camera inferiore del cilindro idraulico, il punzone si sposta verso l'alto fino a toccare il finecorsa nel punto morto superiore, quindi YV5a si spegne e il punzone si arresta nel punto morto superiore.

Allo stesso modo, premendo il pedale per la sezione di taglio, si attiva YV7b, l'olio entra nella camera superiore del cilindro dell'olio per la sezione di taglio, l'olio nella camera inferiore ritorna al serbatoio dell'olio tramite l'elettrovalvola(3), quindi la lama si sposta verso il basso per eseguire il lavoro di taglio.

Quando la lama tocca il finecorsa nel punto morto basso, YV7b si spegne e la lama si ferma nel punto morto.

Quando il pedale viene rilasciato, l'YV7a si accende, l'olio entra nella camera inferiore del cilindro dell'olio per il cilindro di taglio, l'olio nella camera superiore ritorna al serbatoio dell'olio, quindi la lama si sposta verso l'alto, quando la lama tocca il finecorsa nel punto morto superiore, è lì.

3) Ruotando la manopola di modalità in posizione "INCHING" e premendo il pedale per la punzonatura del foro, l'elettromagnete YV5b viene attivato, una parte dell'olio idraulico entra nella camera superiore del cilindro dell'olio per la punzonatura del foro,

4) La pressione massima di esercizio del sistema idraulico è di 250 kgf/cm 2 (24,5 MPa). Il campo di regolazione della pressione della valvola di troppopieno è di 25MPa. L'intero sistema idraulico è protetto contro il sovraccarico dalla valvola di troppopieno.

5) La macchina per la lavorazione dell'acciaio è dotata di un manometro che serve a controllare la pressione nel sistema idraulico e a regolare la pressione dopo la sostituzione degli elementi idraulici.

Per utilizzarlo, si rimuove la vite terminale del blocco valvola, si monta il manometro e lo si stringe, quindi si apre il rubinetto del manometro.

La valvola di pressione è indicata sul manometro durante il funzionamento.

La pressione nell'impianto idraulico prima della consegna della macchina è stata regolata correttamente al valore massimo di lavoro, quindi non è necessario effettuare una nuova regolazione.

Ecco i disegni:

Schema del sistema idraulico della ferriera 1

Schema del sistema idraulico della ferriera 2

Schema del sistema idraulico della ferriera 3

Schema del sistema idraulico della ferriera 4

Schema del sistema idraulico della ferriera 5

Schema del sistema idraulico della ferriera 6

(1) Introduzione:

La macchina idraulica per la lavorazione dell'acciaio adotta il sistema elettrico di A.C. trifase e 208/220/440V 50HZ nel circuito principale e monofase 24V e 6V proveniente da un trasformatore nel circuito di controllo e nel circuito di segnale.

La stazione di taglio è dotata di serie di un fondo di spinta per l'arresto di emergenza.

In base alle richieste della tecnologia delle macchine, l'impianto elettrico comprende:

(2) Avvio e arresto del motore:

Premendo il pulsante SB3 si avvia il motore della pompa dell'olio, premendo il pulsante SB1 o SB2 si arresta il motore. La protezione da cortocircuito e sovraccarico viene eseguita da un interruttore di automazione.

(3) Processo operativo:

1) Corsa singola

Portando l'interruttore SA4 in posizione "NORMAL" e agendo sul pedale SA6 o SA7, KA2 o KA4 ricevono potenza, e allo stesso tempo anche YU5b o YU7b, per cui il pistone di punzonatura o il pistone di taglio si muove verso il basso. Non appena toccano il finecorsa SQ2 o SQ5, KA1 o KA3 ricevono potenza, KA2 o KA4 perdono potenza YU5b o YU7b vengono spenti, i pistoni di traino smettono di muoversi verso il basso, contemporaneamente KA1 o KA3 accendono YV5a o YV7a, i due pistoni iniziano a tornare indietro.

Quando toccano i finecorsa SQ1, SQ4 o SQ6, il ritorno è terminato.

Quando il cilindro passa alla posizione centrale. Rilasciando SA6 o SA7 in posizione centrale, KA2 o KA4 perdono potenza. YV5b o YV7b perdono potenza e il cilindro si ferma.

Quando si rilascia l'interruttore a pedale SA6 o SA7, si torna indietro.

2) Regolazione del pranzo

Portando l'interruttore SA4 in posizione "JOG" e premendo il pedale SA6 o SA7, KA6 si attiva, quindi il pistone per la punzonatura o i pistoni per il taglio di sezione e l'intaglio si muovono lentamente verso il basso, quando toccano l'interruttore di fine corsa SQ2 o SQ5, KA3 o KA6, YU5b o YU7b si disattivano, quindi i due pistoni smettono di muoversi verso il basso, quando il pedale SA6 o SA7 viene rilasciato.

Due pistoni non possono muoversi verso l'alto. Per tornare al punto morto superiore, l'interruttore SA4 deve essere portato in posizione "NORMAL".

3) Dispositivo di misurazione posteriore

Quando si mette l'interruttore SA3 in posizione automatica, portare l'interruttore SA4 in posizione "NORMAL", mettendo il materiale da taglio in coda premendo l'interruttore SQ8.

Il taglio di sezione inizia ad essere eseguito dopo che il ritardatore di tempo KT2 ritarda di alcuni secondi quando il KA5 riceve l'alimentazione.

Quando si tocca l'interruttore di fine corsa SQ5, il cilindro di taglio della sezione ritorna al punto morto superiore. L'azione di taglio è completata.

Elenco degli elementi elettrici

| Simbolo | No. Nome | Dati tecnici | Quantità | Tipo |

|---|---|---|---|---|

| SB1-2 | Pulsante | Testa di fungo rossa | 2 | XB2-BS542C |

| SB3 | Pulsante di avvio | Verde φ22 | 1 | XB2BW337B1C |

| SA3-5 | Interruttore di fine corsa | Nero φ22 | 3 | XB2BD217 |

| SQ1-2 | Interruttore di fine corsa | 2 | Z-15GW22-B | |

| SQ4-6 | Interruttore di fine corsa | 3 | Z-15GW22-B | |

| QS | Interruttore di carico | V2 | 1 | VAR10 |

| KM1 | A. Contattore C. | 24V | 1 | LC1-D3210 |

| KA1-4 | Ripetizione intermedia | 24V 5A | 4 | MY4 |

| FU1-4 | Fusibile | 6A | 4 | C45N |

| FU5-6 | Fusibile | 6A | 2 | C45N |

| HL2 | Lampada di segnalazione | 24V verde | 1 | XB2-EV136 |

| VC | Raddrizzatore al silicio | 2A | 1 | KBPC20-10 |

| V | Soppressore di sovracorrente | 1 | 3TX3-221A | |

| TC | Trasformatore | 440V 220V208V 250VA/29V 24V | 1 | JBK3-250 |

| SA6-7 | Interruttore a pedale | SFM-1 | 2 | |

| SQ7 | Interruttore di fine corsa | 1 | 4MC-5000 | |

| QF | Interruttore motore | 25-40A | 1 | GV2-M |

| SQ8 | Interruttore di fine corsa | 1 | Z-15G-B |

Sollevamento

La macchina idraulica per la lavorazione del ferro è dotata di un anello di sollevamento, montato sulla parte superiore della macchina.

Tutti i sollevamenti e le manovre devono essere eseguiti utilizzando questo anello e una catena o un'imbracatura adeguatamente dimensionata.

L'anello può essere rimosso, se lo si desidera, dopo il posizionamento definitivo della macchina. Non utilizzare catene e imbracature sotto la macchina per la lavorazione del ferro.

Ecco i disegni:

Diagramma di installazione della ferriera idraulica

La fondazione con i fori per i bulloni di ancoraggio deve essere preparata prima di montare la macchina.

Solo dopo che la fondazione in calcestruzzo è stata consolidata, la macchina può essere posizionata su di essa.

Quindi livellare la macchina con un calibro di livello, montare i bulloni di ancoraggio, il nostro calcestruzzo liquido nella parte inferiore del corpo macchina e nei fori per i bulloni di ancoraggio.

Dopo l'indurimento del calcestruzzo, livellare il piano di lavoro della stazione di punzonatura della macchina (la coerenza ammessa è 100:0. 2), quindi serrare i bulloni di ancoraggio.

Preparazione prima dell'esecuzione della prova

Pulire e rimuovere il grasso antiruggine dalla matrice e dalla lama della macchina, controllare se tutte le parti, il filo di alimentazione e la linea di terra sono in buone condizioni e tutti i punti di lubrificazione devono essere lubrificati.

La macchina idraulica per la lavorazione del ferro impiega un sistema di lubrificazione centralizzato con ingrassatore manuale per una manutenzione efficiente e una maggiore durata dell'attrezzatura. Questo sistema garantisce una lubrificazione uniforme di tutti i componenti critici, riducendo l'usura e migliorando le prestazioni complessive.

Per ottimizzare la viscosità e le proprietà protettive del lubrificante, si raccomanda una miscela accuratamente formulata. Combinare l'olio idraulico ISO VG 68 (equivalente all'olio meccanico #35) con un grasso a base di calcio in un rapporto di 4:1. Questa miscela offre un'aderenza superiore alle superfici metalliche e un'eccellente resistenza al dilavamento dell'acqua, fondamentale per l'ambiente esigente delle operazioni di lavorazione dei metalli.

Per ottenere prestazioni e durata ottimali della macchina, è necessario attuare una routine di lubrificazione quotidiana. Azionare l'ingrassatore 2-3 volte al giorno, assicurandosi che tutti i punti di lubrificazione designati ricevano una quantità adeguata di miscela lubrificante. Questa pratica mantiene una protezione adeguata dei componenti, riduce l'attrito e minimizza il rischio di usura prematura o di guasti.

L'ispezione regolare dei punti di lubrificazione e il monitoraggio del consumo di grasso possono aiutare a identificare precocemente i potenziali problemi, consentendo una manutenzione proattiva e riducendo al minimo i tempi di fermo. Regolare la frequenza di lubrificazione in base al carico di lavoro e alle condizioni operative della macchina per mantenere la massima efficienza.

1) Regolazione della corsa di punzonatura (Fig. 3)

Sul lato destro della stazione di punzonatura sono presenti blocchi di arresto di finecorsa superiore e inferiore, regolabili verticalmente.

In base alla posizione richiesta, i blocchi vengono fissati sull'asta di guida, che è montata sullo stelo del pistone e può essere spostata con esso, mediante una vite di fermo.

2) Regolazione di punzoni e stampi

Allentare la vite di fermo del bolster della matrice e ruotare la manopola in posizione "INCHING" per far sì che l'asta del pistone nel cilindro di punzonatura si muova verso il basso di un centimetro e il punzone si allinei con la matrice, assicurando un gioco ben distribuito tra di essi.

Fissare quindi il bolster sul tavolo di lavoro mediante la vite di fermo e far tornare il punzone al punto morto superiore, in modo che la regolazione prima di operazione di punzonatura è terminato.

Sono presenti due fori per il montaggio delle matrici o del bolster un foro grande viene utilizzato per il montaggio della matrice per la punzonatura di un foro grande sulla piastra sottile un altro foro viene utilizzato per il montaggio della matrice per la punzonatura di fori con diametro inferiore a 30 mm e per la punzonatura di fori sulla flangia di canali e barre angolari.

3) Regolazione dell'unità di ritenzione

L'unità di contenimento deve essere regolata correttamente per consentire una facile movimentazione dei materiali.

In generale, la distanza tra la parte inferiore del supporto e la parte superiore della matrice deve essere regolata a 1,2 volte lo spessore della lastra da punzonare.

Per regolare la ritenuta, è sufficiente ruotare un dado con filettatura destra o sinistra collegato all'unità di foratura.

4) Sostituzione di punzoni e stampi

Allentando il dado fisso con una chiave, è possibile rimuovere il punzone.

Dopo aver montato un nuovo punzone, si stringe il dado (le dimensioni di montaggio delle estremità dei vari punzoni sono uguali per consentire una facile sostituzione).

Il processo di sostituzione della matrice è molto facile e semplice.

Sia che si tratti di taglio di barre piatte, di taglio di profili o di intaglio, il gioco della lama deve essere prima regolato correttamente.

Come illustrato nella figura 1, sull'alloggiamento del corpo macchina sono presenti sei pattini (4).

Regolando la vite e il dado sui pattini, è possibile ottenere il corretto gioco della lama tra l'alloggiamento sinistro e i pattini.

1) Regolazione del gioco della lama

Le viti di regolazione sono posizionate intorno alle viti di fissaggio stabili per sostenere e ripristinare il sistema. lame di cesoia, accessibile quando la tavola di taglio viene rimossa.

Ruotando queste viti, si ottiene il gioco adeguato tra le lame stabili e quelle mobili.

È necessario mantenere una distanza uniforme tra loro per tutta la lunghezza della lama.

In generale, questa distanza deve essere pari allo spessore della lamiera da tagliare.

Dopo la regolazione, rimontare la tavola di taglio.

2) Sostituire la lama

Sia la lama superiore che quella inferiore hanno quattro taglienti.

Dopo aver girato le lame per 4 volte, è necessario riaffilare o sostituire la nuova lama.

Dopo aver sostituito la regolazione, è necessario tenere conto del gioco delle lame.

1) Regolazione del gioco della lama

L'unità di taglio angolare è dotata di una lama stabile composta da due lame in squadra tra loro.

Le viti di regolazione sono posizionate intorno alle viti di fissaggio della lama per sostenere le lame di taglio.

Ruotando le viti di regolazione è possibile ottenere il giusto gioco tra la lama stabile e la lama mobile sul carrello.

È importante che il gioco tra la lama stabile e quella mobile sia uniforme per tutta la lunghezza della lama e che la lama stabile sia parallela a quella mobile.

Questo spazio, in generale, è 10% di spessore uniforme della flangia angolare da tagliare.

Dopo la regolazione, si monta il supporto angolare.

2) Sostituire la lama

Sia la lama orizzontale che quella verticale del gruppo di lame stabili hanno quattro taglienti.

Riaffilare o sostituire le lame con altre nuove dopo averle girate quattro volte.

La lama mobile è fissata su un carrello mediante viti.

Dopo la riaffilatura o la sostituzione delle lame smussate, è necessario regolare nuovamente il gioco delle lame.

1 ) Regolare il gioco

Su entrambi i lati della lama stabile sono presenti due blocchi di arresto di forma angolare, che la sostengono e sono fissati all'alloggiamento mediante viti.

Le viti di regolazione sono posizionate intorno alle viti di fissaggio per regolare il gioco tra il blocco di arresto della forma angolare e l'alloggiamento, e il gioco tra la superficie di appoggio fissata al blocco di arresto della forma angolare e la lama stabile e l'alloggiamento.

Quindi viene effettuata la regolazione del gioco tra la lama stabile e la lama mobile fissata sul carrello.

Dopo questa operazione, il supporter del profilo viene montato.

2) Sostituire la lama

Rimuovere il carrello e allentare il blocco di arresto della forma angolare per sostituire la vecchia lama con una nuova. Dopo la sostituzione è necessario effettuare una nuova regolazione del gioco.

1) Regolazione del gioco della lama

Spostando il bolster sulla lama superiore, lo si mette in parallelo a quello sul punzone per consentire un gioco adeguato, quindi si fissa il bolster sul tavolo mediante la vite.

Le viti di regolazione sono posizionate intorno alla vite di fissaggio per regolare le lame su entrambi i lati del punzone, assicurando un gioco adeguato che è 10% dello spessore della piastra da tagliare.

Dopo questa operazione si monta il tavolo da intaglio.

2) Sostituire la lama

Tutte le lame della matrice hanno quattro bordi. Dopo averle sostituite quattro volte, è necessario riaffilarle o sostituirle con altre nuove.

La lama superiore è fissata sul punzone tramite la vite, allentare la vite e sostituire la vecchia lama con una nuova.

Dopo la sostituzione è necessario regolare nuovamente il gioco.

Il taglio angolare in acciaio a 45° può essere eseguito nella posizione della sezione di figura (1) B-B.

1) Versare una quantità sufficiente di olio idraulico filtrato (fornito dall'utente stesso) nel serbatoio dell'olio.

2) Controllare se il gioco delle lame è corretto, regolarlo se necessario.

3) Accendere l'alimentazione e verificare se l'azione dei vari elementi elettrici è corretta, l'installazione è corretta.

Premete e azionate tutti i pulsanti, i finecorsa, i pedali, ecc. per osservare le azioni dell'elettromagnete e per riprodurle a portata di mano.

4) Avviare il motore per verificare che la direzione di marcia sia corretta, che la pressione nel sistema idraulico sia conforme alle richieste, che la pressione di trabocco nella valvola di sfioro sia conforme alle richieste e che l'azione della valvola di commutazione sia agevole.

Dopo aver completato tutti i lavori di preparazione prima del collaudo, è possibile eseguire il collaudo e il processo operativo.

Il processo operativo è il seguente:

1) Premendo il pulsante di funzionamento e inserendo l'alimentazione, si accende una spia verde per indicare che il sistema elettrico si è acceso e che è possibile avviare il funzionamento.

2) Avviare il motore, lubrificare le camere superiore e inferiore del cilindro di punzonatura e del cilindro di taglio dei profilati per verificare se il punzone e la lama di taglio dei profilati possono raggiungere il punto morto superiore e inferiore.

3) Prova di funzionamento in un ciclo a vuoto, prova di intaglio e corsa singola per la punzonatura e il taglio di sezione in ordine.

Durante il test, è necessario controllare attentamente le condizioni di funzionamento delle varie parti. Se uno di essi non è in ordine, dopo aver eliminato questi problemi, è possibile eseguire ulteriori test.

4) La pressione deve essere aggiunta passo dopo passo durante la prova di carico. Il numero di prove di taglio o punzonatura nella capacità massima non deve essere inferiore a 3 volte.

Su ogni postazione di lavoro sono installate delle coperture di protezione. Non sporgere mai le mani o gli strumenti al di là di queste coperture. Inoltre, attenersi alle seguenti linee guida fondamentali per la sicurezza e la manutenzione:

1) Prima dell'uso, gli operatori devono familiarizzare con il manuale d'uso della macchina e sviluppare una buona capacità operativa.

2) Ispezionare e mantenere regolarmente l'isolamento elettrico e i collegamenti a terra per garantire la sicurezza.

3) Non eseguire mai contemporaneamente operazioni di punzonatura e intaglio, per non sovraccaricare la macchina e compromettere la sicurezza.

4) Evitare di sovraccaricare la macchina. Rispettare le specifiche del materiale: resistenza alla trazione massima di 450 N/mm² e durezza non superiore a HB 180.

5) Mantenere i bordi affilati di tutte le lame di taglio attraverso un'ispezione regolare e l'affilatura o la sostituzione, se necessario.

6) Assicurarsi che i pezzi in lavorazione siano privi di cicatrici di saldatura, bave o altre irregolarità superficiali prima della punzonatura o del taglio, per evitare danni agli utensili e garantire tagli puliti.

7) Regolare l'unità di contenimento in base allo spessore del materiale entro la capacità della macchina per fissare correttamente i pezzi e impedire il movimento durante il funzionamento.

8) Dopo la sostituzione della lama, controllare e regolare meticolosamente i giochi per mantenere prestazioni di taglio ottimali e prevenire l'usura prematura.

9) Eseguire ispezioni regolari di tutti i collegamenti e componenti meccanici. Se vengono rilevate anomalie, interrompere immediatamente il funzionamento ed eseguire le riparazioni o la manutenzione necessarie.

10) Rispettare un rigoroso programma di lubrificazione di tutti i punti designati per evitare un'usura eccessiva delle superfici di lavoro e garantire un funzionamento regolare.

| No. | Nome | Spec. | Quantità |

|---|---|---|---|

| 1 | Manicotto | 1 | |

| 2 | Blocco di attrito | 3 | |

| 3 | Arresto del blocco di esecuzione | 1 | |

| 4 | Anello di tenuta di forma YX | D165 | 2 |

| 5 | Anello di tenuta a forma di O | 130×3. 1 | 1 |

| 6 | -fare- | 165×5. 7 | 1 |

| 7 | Anello di tenuta di forma YX | d125 | 1 |

| 8 | Anello antipolvere | 125 | 1 |

| 9 | Anello di tenuta di forma YX | D200 | 2 |

| 10 | Anello di tenuta a forma di O | 135×5. 7 | 2 |

| 11 | -fare- | 200×5. 7 | 1 |

| 12 | Anello di tenuta di forma YX | d125 | 1 |

| 13 | Anello antipolvere | 125 | 1 |

| 14 | SF-1 Cuscinetti composti di materiale composto | 5560 | 1 |

| No. | Nome | Specifiche o tipo | Quantità |

|---|---|---|---|

| 1 | Pedale | Y13-11 | 2 pezzi |

| 2 | Chiave del dispositivo di interblocco | 2 pezzi | |

| 3 | Chiave esagonale | S=3-19 | 1set |

| 4 | Chiave a forma di gancio | D=90-95 | 1 pezzo. |

| 5 | Cazzo di scarico | 1 pezzo. | |

| 6 | Unità manometrica | 1set | |

| 7 | Anello di tenuta a forma di O | 130×3. 1(GB1235-76) | 1 pezzo. |

| 8 | -fare- | 165×5. 7(GB1235-76) | 1 pezzo. |

| 9 | -fare- | 200×5. 7(GB1235-76) | 1 pezzo. |

| 10 | -fare- | 135×5. 7(GB1235-76) | 2 pz. |

| 11 | Anello antipolvere | 125 | 2 pezzi |

| 12 | SF-1 Cuscinetto di materiale composto | 5560(SF-1) | 1 pezzo. |

| 13 | Pistola per olio | Capacità: 200 cm³ | 1 |

ELENCO IMBALLAGGI

| No. | Nome | Specifiche o tipo | Quantità |

|---|---|---|---|

| 1 | Manuale operativo | 1 copia | |

| 2 | Certificato di prova | 1 copia | |

| 3 | Lista di imballaggio | 1 copia | |

| 4 | Pedale | SFM-1 | 2 pezzi |

| 5 | Vite di terra | M16×300 | 4 pezzi |

| 6 | Chiave dell'unità di interblocco | 2 pezzi | |

| 7 | Unità manometrica | 1set | |

| 8 | Chiave a forma di gancio | D=90-95 | 1 pezzo |

| 9 | Cuoco di scarico | 1 pezzo | |

| 10 | Chiave esagonale Chiave | S=3-19 | 1set |

| 11 | Anello di tenuta a forma di O | 130×3. 1(GB1235-76) | 1 pezzo |

| 12 | -fare- | 165×5. 7(GB1235-76) | 1 pezzo |

| 13 | -fare- | 200×5. 7(GB1235-76) | 1 pezzo |

| 14 | -fare- | 135×5. 7(GB1235*5. 7) | 2 pezzi |

| 15 | Anello antipolvere | 125 | 2 pezzi |

| 16 | SF-1 Cuscinetto di materiale composto | 5560(SF-1) | 1 pezzo |

| 17 | Pistola per olio | Capacità: 200 cm | 1 |