Vi siete mai chiesti quale sia l'incredibile potenza delle presse idrauliche? Queste meraviglie dell'ingegneria possono esercitare una forza immensa, trasformando i materiali in modi che sembrano quasi magici. In questo post ci immergeremo nell'affascinante mondo delle presse idrauliche, esplorandone la storia, i tipi e i principi di funzionamento. Preparatevi a rimanere stupiti dalla potenza di queste meraviglie meccaniche!

Una pressa idraulica è una macchina sofisticata che sfrutta la potenza della dinamica dei fluidi per generare una forza immensa, sfruttando il principio di Pascal per svolgere un'ampia gamma di attività industriali. Questa versatile apparecchiatura trasforma la pressione dei fluidi in forza meccanica, consentendo di comprimere, formare e modellare i materiali in modo preciso e controllato.

In genere, una pressa idraulica è composta da tre componenti essenziali:

Questi sistemi integrati lavorano di concerto per erogare una forza controllata, rendendo le presse idrauliche indispensabili in diversi settori, dalla produzione automobilistica e aerospaziale alla lavorazione dei metalli e alle prove sui materiali.

Ulteriori letture:

La pressa idraulica (nota anche come pressa idraulica ad olio) sfrutta il principio della pressione idrostatica per lavorare un'ampia gamma di materiali, tra cui metalli, plastica, gomma, legno e prodotti in polvere. Questa versatile apparecchiatura funziona trasmettendo la forza attraverso un fluido incomprimibile, tipicamente olio idraulico, per generare un'immensa pressione per la deformazione e il modellamento del materiale.

Ampiamente utilizzate nelle industrie manifatturiere, le presse idrauliche sono indispensabili per varie operazioni di pressatura e formatura. Queste applicazioni comprendono:

La capacità della pressa idraulica di erogare una forza precisa e controllata la rende uno strumento essenziale nella produzione moderna, consentendo la produzione di pezzi complessi con elevata precisione e ripetibilità in diversi settori industriali.

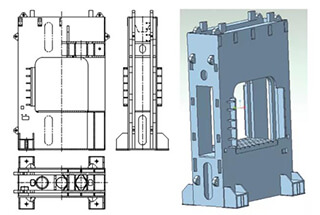

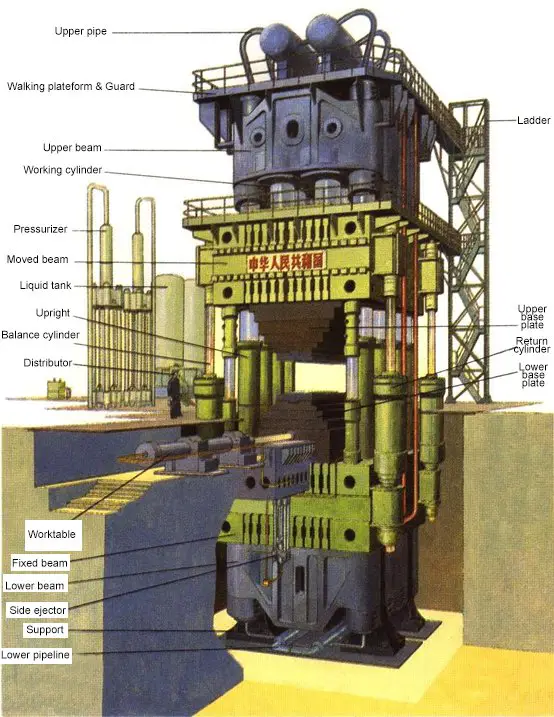

Fig.2 Pressa idraulica Struttura della macchina

La più grande pressa idraulica

Fig.3 Stampo da 80.000 tonnellate Pressa per forgiatura

La pressa idraulica per la pressofusione da 80.000 tonnellate è alta 27 metri a terra e 15 metri sottoterra, per un'altezza totale di 42 metri e un peso complessivo di 22.000 tonnellate, guadagnandosi così il titolo di pressa idraulica più potente e robusta del mondo.

In quanto attrezzatura strategica di classe tesoro nazionale, la pressa idraulica per stampaggio gigante rappresenta la forza dell'industria pesante. Solo pochi Paesi al mondo possiedono la capacità di produrre una pressa idraulica per la forgiatura di questo tipo.

Attualmente, solo Cina, Stati Uniti, Russia e Francia possiedono presse per stampaggio con una capacità superiore a 40.000 tonnellate.

Nel 1955 gli Stati Uniti hanno costruito due delle più grandi presse per la forgiatura da 45.000 tonnellate al mondo, tuttora in funzione. Nel 2001, presso lo stabilimento di Shultz, è stata costruita un'altra pressa per la pressofusione da 40.000 tonnellate. Acciaio Mulino in California.

L'Unione Sovietica ha costruito due enormi presse per la pressofusione da 75.000 tonnellate nel 1961. La Francia ha acquistato una pressa per la pressofusione da 65.000 tonnellate dall'Unione Sovietica nel 1976 e ha sviluppato una pressa per la pressofusione da 40.000 tonnellate in collaborazione con la Germania nel 2005.

La prima pressa per pressofusione cinese da 30.000 tonnellate è rimasta inattiva per quasi 40 anni dopo la sua costruzione nel 1973. Tuttavia, negli ultimi due anni sono state sviluppate rapidamente diverse presse massicce: solo nel 2012 sono state costruite presse per la pressofusione da 30.000 tonnellate, 40.000 tonnellate e 80.000 tonnellate.

La pressa idraulica da 80.000 tonnellate ha battuto il record mondiale precedentemente detenuto dall'Unione Sovietica per 51 anni.

La pressa per stampaggio è utilizzata principalmente per produrre fucinati in lega di titanio/alluminio ad alta resistenza per settori come quello aerospaziale, nucleare e petrolchimico.

Ogni Paese che possiede una pressa per stampi di grandi dimensioni è considerato un'industria aeronautica formidabile a livello globale.

Nel 1795, l'ingegnere britannico Joseph Bramah applicò il principio di Pascal per inventare la pressa idraulica, inizialmente utilizzata per spremere e confezionare oli vegetali. Questa innovazione segnò l'inizio della tecnologia idraulica nei processi produttivi.

A metà del XIX secolo, la Gran Bretagna fu pioniera nell'uso di presse idrauliche per la forgiatura dei metalli, sostituendo gradualmente i massicci martelli a vapore. Questa transizione rappresentò un importante salto di qualità nella tecnologia della forgiatura, offrendo un controllo più preciso e una maggiore applicazione della forza.

Verso la fine del XIX secolo, gli Stati Uniti dimostrarono la loro abilità industriale costruendo presse idrauliche a forgia libera da 126.000 tonnellate. Questo risultato ha evidenziato il rapido progresso della tecnologia delle presse idrauliche e la sua crescente capacità.

Da allora, la produzione globale ha prodotto oltre 20 serie di macchine idrauliche a stampaggio libero da 10.000 tonnellate, tra cui due prodotte in Cina (come illustrato nella Figura 4). Queste presse su larga scala hanno consentito la produzione di componenti massicci e ad alta integrità per settori quali l'aerospaziale, la cantieristica e i macchinari pesanti.

L'evoluzione della tecnologia delle pompe elettriche ad alta pressione ha spinto lo sviluppo delle presse idrauliche per la forgiatura verso progetti più compatti ed efficienti. Questa tendenza ha consentito una maggiore versatilità e una riduzione del consumo energetico nei processi di formatura dei metalli.

Negli anni '50, l'introduzione di presse idrauliche di forgiatura piccole e veloci ha rivoluzionato il settore. Queste macchine potevano svolgere compiti equivalenti a quelli di un martello da 3-5 tonnellate, ma con una maggiore precisione ed efficienza energetica. Questa innovazione ha ampliato l'applicazione delle presse idrauliche in diversi settori produttivi.

La produzione tedesca di una pressa per stampaggio da 18.000 tonnellate negli anni '40 ha segnato un'altra pietra miliare nella tecnologia delle presse idrauliche. Successivamente, in tutto il mondo sono state create 18 serie di macchine idrauliche per la forgiatura da 18.000 tonnellate. La Cina ha ulteriormente avanzato questa tecnologia, producendo una pressa da 30.000 tonnellate, dimostrando le sue crescenti capacità nella produzione di attrezzature industriali pesanti.

Questi sviluppi nella tecnologia delle presse idrauliche hanno avuto un impatto significativo sui processi di formatura dei metalli, consentendo la produzione di componenti più grandi e complessi con una maggiore precisione ed efficienza. La continua evoluzione delle presse idrauliche continua a plasmare le moderne capacità produttive in diversi settori.

In base alla forma strutturale, il macchina pressa idraulica si divide principalmente in:

Se classificati per tonnellaggioLa pressa idraulica può essere suddivisa in:

In base alle applicazioni, si suddivide principalmente in formatura del metallopiegatura, stiramento, punzonatura, formatura di polveri (metalliche e non), pressatura, estrusione e così via.

Pressa idraulica per lo stampaggio a caldo

Essendo una delle attrezzature più utilizzate nell'industria della forgiatura, il grande impianto idraulico di macchina per la forgiatura è in grado di eseguire diverse tecniche di forgiatura libera.

Attualmente esistono diverse serie di presse idrauliche di forgiatura con specifiche di 800, 1600, 2000, 2500, 3150, 4000 e 5000 tonnellate.

Pressa idraulica a quattro colonne

La pressa idraulica a quattro colonne è ideale per la pressatura di materiali plastici, come la formatura di prodotti in polvere, la formatura di prodotti in plastica, la formatura di metalli estrusi a freddo (a caldo), l'imbutitura di lastre, la pressatura trasversale, piegatura, stampaggio e processi di correzione.

La pressa idraulica a quattro montanti può essere ulteriormente suddivisa in pressa idraulica a due montanti, pressa idraulica a tre montanti e pressa idraulica a quattro montanti.

Pressa idraulica con telaio a C

Il campo di lavoro della pressa idraulica può essere ampliato utilizzando uno spazio su tre lati con una retraibilità massima di 260 mm-800 mm.

Ha inoltre la possibilità di preimpostare la pressione di esercizio ed è dotato di un dispositivo di estrazione del calore.

Pressa idraulica orizzontale

Le parti della macchina possono essere assemblate, smontate, raddrizzate, compresse, stirate, piegate, punzonate e altro ancora, rendendola una macchina versatile.

Il piano di lavoro della macchina è progettato per muoversi verso l'alto e verso il basso, ampliando l'altezza di apertura e chiusura della macchina per una maggiore comodità d'uso.

Pressa idraulica a due colonne

Questa serie di prodotti è adatta per la pressatura, la piegatura e la sagomatura di tutti i tipi di pezzi, comprese le dentellature di stampaggio, la flangiatura, la punzonatura e il leggero stiramento di piccoli pezzi. È adatta anche per la formatura di prodotti in polvere di metallo.

Grazie al controllo elettrico, è dotato di funzionalità di job motion e di ciclo semiautomatico, in grado di proteggere dai tempi di ritardo della pressione.

Inoltre, ha una buona direzione del blocco di scorrimento, è facile da usare e da mantenere e ha una durata economica.

Gli utenti possono aggiungere strumenti termici, un cilindro di espulsione, un display della corsa e funzioni di conteggio, a seconda delle necessità. La pressa idraulica a due colonne si basa sulla legge di Pascal e utilizza la trasmissione della pressione del fluido.

Esistono molti tipi di presse idrauliche a due colonne, che possono essere suddivise in presse ad olio e presse ad acqua in base al tipo di liquido che trasferisce la pressione.

Le presse ad acqua producono una grande pressione totale e sono spesso utilizzate per la forgiatura e lo stampaggio.

Le presse per la forgiatura sono ulteriormente suddivise in forgiatura a stampo presse ad acqua e presse ad acqua a forgiatura libera. Le presse ad acqua per stampaggio richiedono l'uso di uno stampo, mentre le presse ad acqua per forgiatura libera non lo richiedono.

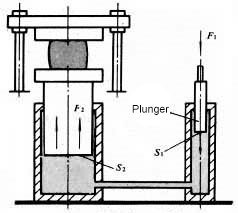

Fig.5 Meccanismo della pressa idraulica

L'area dello stantuffo grande e di quello piccolo sono rispettivamente S2 e S1 e le forze su di essi sono rispettivamente F2 e F1.

Secondo il principio di Pascal, la pressione del liquido confinato è uguale ovunque, cioè F2/S2 = F1/S1 = p; F2 = F1(S2/S1).

L'effetto di guadagno della pressione idraulica è lo stesso del guadagno meccanico, cioè la forza aumenta ma il lavoro non aumenta. Di conseguenza, la distanza di movimento dello stantuffo grande è S1/S2 volte quella dello stantuffo piccolo.

Il principio di base della pressa idraulica è che una pompa dell'olio trasferisce l'olio idraulico a blocchi di valvole a cartuccia integrati, che vengono poi indirizzati alla camera superiore o inferiore del cilindro attraverso una valvola unidirezionale e una valvola di sicurezza.

Sotto l'azione dell'olio ad alta pressione, il cilindro dell'olio inizia a muoversi su e giù.

La pressa idraulica è un dispositivo che utilizza un liquido per trasferire la pressione, sfruttando la legge di Pascal nel trasferimento della pressione all'interno di un contenitore chiuso.

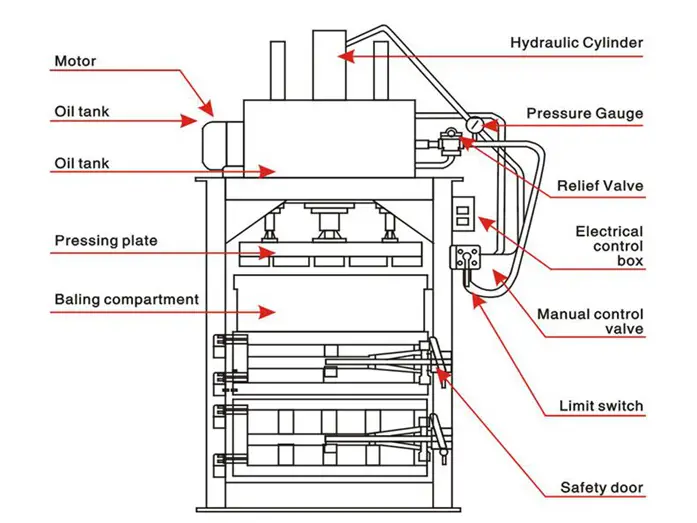

Il sistema di azionamento idraulico della pressa idraulica a quattro colonne è composto da meccanismo di potenza, meccanismo di controllo, meccanismo esecutivo, meccanismo ausiliario e mezzo di lavoro.

In genere, come meccanismo di potenza viene utilizzata una pompa dell'olio, con una o più pompe selezionate per soddisfare i requisiti della velocità di funzionamento dell'attuatore.

Mezzo di lavoro

La funzione del mezzo di lavoro utilizzato in una pressa idraulica non è solo quella di trasferire la pressione, ma anche di garantire che i componenti della macchina siano sensibili, affidabili, duraturi e con perdite minime.

I requisiti fondamentali di un mezzo di lavoro in una pressa idraulica sono:

Storicamente, l'acqua veniva utilizzata come mezzo di lavoro nelle presse idrauliche.

In seguito è stato introdotto il liquido emulsionato, aggiungendo una piccola quantità di olio all'acqua per migliorare la lubrificazione e ridurre la corrosione.

L'olio minerale fu poi introdotto come mezzo di lavoro nelle presse idrauliche alla fine del XIX secolo. L'olio aveva buone proprietà lubrificanti, anticorrosive e una viscosità moderata, che miglioravano le prestazioni delle presse idrauliche.

Nella seconda metà del XX secolo è stato sviluppato un nuovo tipo di soluzione emulsionante a base acquosa, caratterizzata come "olio in acqua" piuttosto che "acqua in olio".

Questa soluzione aveva proprietà simili a quelle dell'olio, tra cui una buona lubrificazione e proprietà anticorrosione, ma con il vantaggio di contenere poco olio e di essere meno infiammabile.

Tuttavia, il costo più elevato delle emulsioni a base d'acqua ne ha limitato la diffusione.

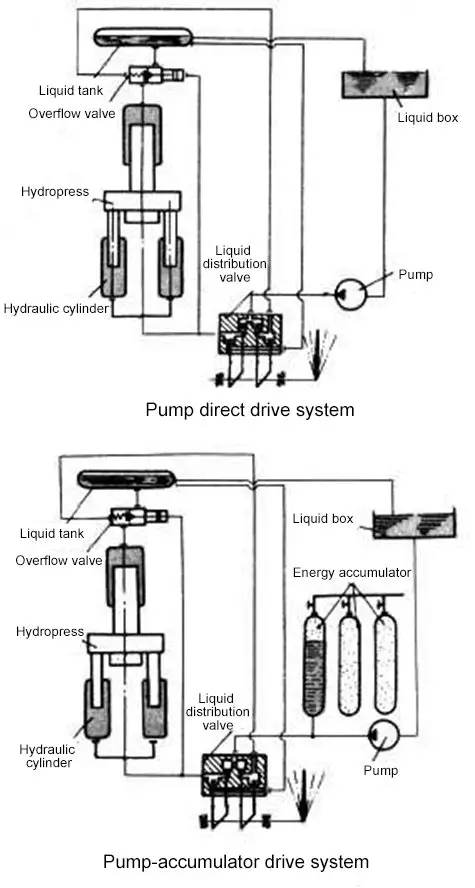

Fig.6 Sistema di azionamento della pressa idraulica

Il sistema di azionamento della pressa idraulica è costituito principalmente da due tipi: azionamento diretto della pompa e azionamento della pompa-accumulatore.

Pompa ad azionamento diretto:

In questo sistema, la pompa fornisce il fluido di lavoro ad alta pressione al cilindro idraulico e una valvola di distribuzione viene utilizzata per cambiare la direzione del liquido di alimentazione.

La valvola di troppopieno viene utilizzata per regolare la pressione limitata del sistema e funge da troppopieno di sicurezza.

Questo sistema di azionamento è semplice nella struttura, ha un numero ridotto di processi e la pressione può aumentare e diminuire automaticamente in base alla forza di lavoro richiesta, riducendo così il consumo di energia.

Tuttavia, la capacità della pompa e del motore di azionamento deve essere determinata in base alla forza massima richiesta e alla velocità massima di lavoro della pressa idraulica.

Questo tipo di sistema di azionamento è utilizzato principalmente per le presse idrauliche di medie e piccole dimensioni e può essere impiegato anche per le presse idrauliche a forgiatura libera di grandi dimensioni (ad esempio 12000T) che vengono azionate direttamente dalla pompa.

Azionamento pompa-accumulatore:

Questo sistema è dotato di uno o più accumulatori e, quando il fluido di lavoro ad alta pressione fornito dalla pompa è in eccesso, viene immagazzinato dall'accumulatore.

Quando l'alimentazione non è sufficiente a soddisfare la domanda, viene fornita dall'accumulatore.

La capacità della pompa e del motore può essere selezionata in base alla quantità media di fluido di lavoro ad alta pressione richiesta se si adotta questo sistema.

Tuttavia, il consumo di energia è elevato, il sistema ha molti processi e la struttura è complessa a causa della pressione costante del fluido di lavoro.

Questo tipo di sistema di azionamento viene utilizzato per le presse idrauliche di grandi dimensioni o per un set di sistemi di azionamento per il comando di più presse idrauliche.

In base alla direzione della forza, le presse idrauliche sono classificate in verticali e orizzontali. La maggior parte delle presse idrauliche sono verticali, mentre quelle utilizzate per l'estrusione sono orizzontali.

Per quanto riguarda il tipo di struttura, le presse idrauliche possono essere a due colonne, a quattro colonne e a otto colonne, saldatura e i tipi di telaio per l'avvolgimento di nastri d'acciaio multistrato. Le presse idrauliche verticali di medie e piccole dimensioni sono solitamente dotate di telaio a C.

La pressa idraulica con telaio a C è aperta su tre lati ed è facile da usare, ma ha un grado di rigidità inferiore.

La pressa idraulica con telaio a saldare, utilizzata per lo stampaggio, è rigida e aperta davanti e dietro, ma chiusa a sinistra e a destra.

In una pressa idraulica a quattro colonne a trasmissione verticale per la forgiatura libera, il cilindro dell'olio è fissato sulla trave superiore e il pistone è saldamente fissato alla trave mobile.

La trave mobile si muove su e giù sotto la pressione del fluido di lavoro, guidata dalla colonna verticale.

La trave mobile è dotata di banchi di lavoro che si muovono avanti e indietro, con un'incudine superiore e una inferiore installate rispettivamente sotto la trave mobile e sul piano di lavoro.

La forza di lavoro è sostenuta da un telaio composto da travi e colonne superiori e inferiori.

Le presse idrauliche per lo stampaggio libero di grandi e medie dimensioni, tipicamente azionate da un sistema pompa-accumulatore, adottano solitamente tre cilindri di lavoro per ottenere forze di lavoro a tre livelli.

All'esterno dei cilindri di lavoro sono presenti anche cilindri di bilanciamento e cilindri di ritorno che applicano una forza verso l'alto.

Rispetto ai metodi di stampaggio tradizionali, l'idroformatura vanta evidenti vantaggi tecnici ed economici, come la riduzione del peso, la diminuzione del numero di pezzi e di stampi, il miglioramento della rigidità e della resistenza e la riduzione dei costi di produzione.

Questa tecnologia è sempre più utilizzata in vari settori, in particolare in quello automobilistico.

L'obiettivo di ridurre il peso strutturale e il consumo energetico durante il funzionamento è un obiettivo a lungo termine in settori come l'automobile, l'aviazione e l'aerospaziale.

L'idroformatura è una tecnologia di produzione avanzata che aiuta a raggiungere questo obiettivo e rappresenta una tendenza nello sviluppo della produzione avanzata.

Rispetto alla timbratura e alla tecnologie di saldaturaL'idroformatura presenta diversi vantaggi chiave:

Riduzione del peso e risparmio di materiale:

Per parti come le staffe del motore e del radiatore, i pezzi idroformati possono essere più leggeri di 20-40% rispetto ai pezzi stampati. Per le parti cave dell'albero a gradini, la riduzione di peso può raggiungere 40-50%.

Riduzione del numero di pezzi e di stampi e dei costi degli stampi:

I pezzi idroformati richiedono in genere un solo set di stampi, mentre molti pezzi stampati richiedono più set.

L'idroformatura ha ridotto il numero di parti delle staffe del motore da 6 a 1 e delle staffe del radiatore da 17 a 10.

Lavorazione successiva inferiore e saldatura di assemblaggio:

Ad esempio, il supporto del radiatore ha registrato un aumento di 43% dell'area di dissipazione del calore, una diminuzione dei punti di saldatura da 174 a 20, una riduzione dei processi da 13 a 6 e un aumento della produttività di 66%.

Imigliorare la resistenza e la rigidità, soprattutto resistenza alla fatica:

Ad esempio, la rigidità di una staffa idroformata per radiatore può aumentare di 39% in direzione verticale e di 50% in direzione orizzontale.

Riduzione dei costi di produzione:

L'analisi statistica dei pezzi idroformati ha dimostrato che il costo medio di produzione è inferiore di 15-20% rispetto a quello dei pezzi stampati e i costi degli stampi sono inferiori di 20-30%".

Le presse idrauliche possono essere utilizzate per lamiera processi di formatura come l'imbutitura, la tornitura, la piegatura e lo stampaggio. Può anche essere adattata alle esigenze generali di stampaggio con l'aggiunta di dispositivi per il buffer di tranciatura, la tranciatura e la tavola mobile, in base alle esigenze dell'utente.

Oltre che per la forgiatura e la formatura, la pressa idraulica a tre travi e quattro colonne può essere utilizzata anche per la correzione, il pressaggio, l'imballaggio, la bricchettatura e la pressatura di lastre.

I materiali adatti al processo di formatura idraulica includono acciaio al carbonio, acciaio inossidabile, lega di alluminio, lega di rame e lega di nichel.

In generale, qualsiasi materiale adatto a formatura a freddo possono essere utilizzati nel processo di formatura idraulica.

La tecnologia di formatura idraulica è ampiamente utilizzata in diversi settori industriali, tra cui fabbriche di automobili, fabbriche di elettronica, fabbriche di elettrodomestici, impianti di trattamento termico, fabbriche di ingranaggi e fabbriche di componenti per il condizionamento dell'aria.

Inoltre, la formatura idraulica è ampiamente utilizzata nell'industria automobilistica, aeronautica, aerospaziale e delle condutture. Si applica principalmente a:

| 1 | La pompa ad ingranaggi |

| 2 | Valvola di troppopieno idraulico |

| 3 | Contattore in miniatura |

| 4 | Interruttore di prossimità |

| 5 | O-ring |

| 6 | Anello a U |

| 7 | Anello antipolvere |

| 8 | Anello guida |

| 9 | Anello della scala |

| 10 | Foro uso anello YX |

| 11 | Anello di tenuta combinato |

| 12 | La pompa ad ingranaggi |

Pressa idraulica fai da te da 5 tonnellate

I diversi tipi di presse idrauliche funzionano in modo diverso e ogni produttore di presse idrauliche fornisce un manuale operativo insieme alla macchina al momento della consegna.

Questo manuale è il miglior materiale di formazione per apprendere i punti chiave dell'utilizzo della pressa idraulica.

In qualità di utilizzatori di una pressa idraulica a quattro colonne, potete anche consultare il nostro manuale d'uso della pressa idraulica per ulteriori informazioni.

Nota: ogni pressa idraulica funziona in modo diverso e il produttore fornirà un manuale operativo con la macchina. Questo manuale sarà il miglior materiale di formazione per imparare a usare la macchina.

A questo punto, l'intera messa in funzione della pressa idraulica è terminata e può essere messa in produzione.

Il lubrificante consigliato per le presse idrauliche è l'olio idraulico antiusura ISO VG 32 o ISO VG 46, con una temperatura di esercizio ottimale compresa tra 15°C e 60°C (59°F e 140°F). Questi oli forniscono un'eccellente protezione dall'usura e stabilità termica per i sistemi ad alta pressione.

Prima di riempire il serbatoio, il fluido idraulico deve essere sottoposto a una filtrazione rigorosa per eliminare i contaminanti che potrebbero compromettere le prestazioni del sistema e la durata dei componenti. Implementare un sistema di filtraggio con un rapporto Beta minimo di β10 ≥ 200.

Sostituire l'olio idraulico ogni anno, con il primo cambio entro tre mesi dalla messa in funzione. È necessario effettuare analisi regolari dell'olio per monitorare i livelli di contaminazione e il degrado dell'olio.

Mantenere una corretta lubrificazione dei blocchi di scorrimento utilizzando grasso a base di litio di alta qualità. Mantenere le colonne verticali pulite e prive di detriti. Applicare l'olio della macchina a tutte le parti mobili prima di ogni ciclo operativo per ridurre al minimo l'usura e garantire un funzionamento regolare.

Per una pressa con una capacità nominale di 500 tonnellate, l'eccentricità massima consentita del carico centrale è di 40 mm. Il superamento di questo limite può indurre effetti di post-tensione, causando potenzialmente disallineamenti, usura irregolare o danni strutturali. Implementare sistemi di rilevamento del carico per evitare il sovraccarico.

Calibrare e ispezionare i manometri ogni due anni utilizzando apparecchiature certificate. Considerare l'implementazione di trasduttori di pressione digitali per una maggiore precisione e capacità di monitoraggio in tempo reale.

Durante i lunghi periodi di inattività, pulire accuratamente tutte le superfici esposte e applicare un rivestimento antiruggine di alta qualità e di lunga durata. Se possibile, conservare la macchina in un ambiente climatizzato per ridurre al minimo i rischi di corrosione.

Implementate un programma completo di manutenzione preventiva, che comprenda ispezioni regolari di guarnizioni, tubi e componenti elettrici. Tenete registri di manutenzione dettagliati e utilizzate tecniche di manutenzione predittiva, come l'analisi delle vibrazioni e la termografia, per identificare potenziali problemi prima che si trasformino in guasti.

La manutenzione primaria della pressa idraulica deve essere effettuata dopo 500 ore di funzionamento; la responsabilità ricade principalmente sugli operatori, con il supporto degli addetti alla manutenzione.

Per iniziare la manutenzione, assicurarsi innanzitutto di spegnere l'alimentazione, quindi procedere secondo il programma di manutenzione indicato nella tabella seguente.

| No. | Posizione | Dettagli e requisiti di manutenzione |

| 1 | Manutenzione esterna | 1. Pulire la superficie esterna della pressa idraulica, mantenere l'interno e l'esterno puliti, senza ruggine. |

| 2. Completare le viti, i dadi, i pulsanti, i cartelli, ecc. mancanti. | ||

| 2 | Guida per travi e colonne | 1. Pulire la superficie esterna delle travi superiori e inferiori e delle travi mobili, nonché del pilastro, della guida, del blocco di scorrimento e della piastra di pressatura. Pulire senza olio, macchie gialle e macchie di ruggine. |

| 2. Rimuovere le bave sulla superficie inferiore della trave mobile e sulla superficie superiore della trave inferiore, nonché sul montante, sulla guida e sul cursore. | ||

| 3. Controllare e serrare i dispositivi di fissaggio delle guide della trave e della colonna. | ||

| 3 | Idraulica, lubrificazione | 1. Pulire e controllare la superficie della pompa dell'olio, della valvola, del serbatoio dell'olio e della conduttura, in modo che sia pulita, priva di ruggine, priva di olio, priva di macchie gialle e priva di perdite. |

| 2. Pulire la coppa dell'olio, la griglia del filtro, dragare la strada dell'olio, il segno dell'olio è chiaro. | ||

| 3. Controllare la qualità e la quantità dell'olio nel serbatoio del combustibile, aggiungere olio lubrificante come appropriato. | ||

| 4. Controllare il manometro | ||

| 5. Controllare la lubrificazione delle colonne e delle guide. | ||

| 4 | Elettrico | 1. Pulire la scatola elettrica senza sporcizia o grasso. |

| 2. Controllare l'integrità della linea, il collegamento di protezione del tubo flessibile, affidabile e con buone prestazioni. | ||

| 3. Controllare l'interruttore di corsa della trave mobile, verificando se l'azione è sensibile e affidabile. | ||

| 4. Copertura protettiva di sicurezza, copertura protettiva del montante completa e facile da usare, copertura protettiva dell'interruttore a pedale intatta, sicura e affidabile. | ||

| 5. Controllare e serrare il dispositivo di collegamento dello zero. |

| No. | Posizione | Dettagli e requisiti di manutenzione |

| 1 | Guida per travi e colonne | 1. Controllare e regolare il piano orizzontale della trave, della guida, del manicotto di guida, del blocco di scorrimento e della piastra di pressatura della colonna in modo da ottenere un movimento fluido e soddisfare i requisiti tecnici. |

| 2. Riparare o sostituire le parti difettose. | ||

| 2 | Idraulica, lubrificazione | 1. Smontaggio e riparazione valvola a solenoide, valvola di rettifica e nucleo della valvola. |

| 2. Pulire e ispezionare la pompa dell'olio, il cilindro e lo stantuffo, riparare le bave e sostituire il paraolio. | ||

| 3. Controllare i manometri. | ||

| 4. Riparare o sostituire le parti usurate. | ||

| 5. Avviare la pressa idraulica per verificare se il movimento di ciascun cilindro e pistone è fluido e non striscia. Verificare se la valvola di supporto può arrestare con precisione la trave in movimento in qualsiasi posizione e se la caduta di pressione soddisfa i requisiti del processo. | ||

| 3 | Elettrico | 1. Pulire il motore, controllare i cuscinetti e sostituire il grasso. |

| 2. Riparare o sostituire i componenti danneggiati. | ||

| 3. Gli apparecchi elettrici soddisfano i requisiti della norma sulle apparecchiature. | ||

| 4 | Precisione | 1. Calibrare il livello della macchina utensile, controllare, regolare e riparare la precisione. |

| 2. Precisione conforme agli standard di integrità dell'apparecchiatura. |

È possibile consultare il sito guasti comuni e soluzioni per la risoluzione dei problemi delle macchine per presse idrauliche nel nostro precedente articolo scritto.

Norme di sicurezza

L'uso dell'apparecchiatura deve essere affidato esclusivamente a personale autorizzato che conosca a fondo la struttura, le prestazioni e le procedure operative della pressa idraulica.

Non tentare mai di revisionare, regolare o manomettere la macchina mentre è in funzione. Assicurarsi sempre che la pressa sia completamente ferma e priva di tensione prima di effettuare la manutenzione.

In caso di gravi perdite d'olio, funzionamento inaffidabile, forte rumore, vibrazioni eccessive o altre condizioni anomale, l'operatore deve arrestare immediatamente la macchina e indagare sulla causa principale prima di risolvere il problema.

Non utilizzare la macchina in condizioni di sovraccarico o quando si supera l'eccentricità massima. Rispettare sempre le specifiche di capacità nominale e di distribuzione del carico della pressa.

Rispettare rigorosamente il limite massimo di corsa del cursore. L'altezza minima di chiusura dello stampo non deve essere inferiore a 600 mm per evitare danni alla pressa e garantire la sicurezza dell'operatore.

Assicurarsi che tutte le apparecchiature elettriche siano messe a terra in modo sicuro e affidabile per evitare rischi elettrici e potenziali malfunzionamenti.

Al termine di ogni turno di lavoro, riportare il cursore nella posizione più bassa per scaricare la pressione idraulica e ridurre al minimo il rischio di movimenti imprevisti.

Ispezionare e mantenere regolarmente i dispositivi di sicurezza, tra cui le protezioni, le barriere fotoelettriche e i pulsanti di arresto di emergenza. Non escludere o disattivare mai questi dispositivi di sicurezza critici.

Indossare i dispositivi di protezione individuale (DPI) appropriati, come occhiali di sicurezza, protezioni per l'udito e scarpe con punta d'acciaio quando si opera o si lavora vicino alla pressa idraulica.

Implementare una procedura di lockout/tagout per le attività di manutenzione e riparazione per prevenire l'avvio o l'energizzazione accidentale della macchina.

La pressa idraulica sta diventando sempre più popolare nella produzione industriale grazie ai progressi dell'industria e della tecnologia idraulica.

Indipendentemente dal fatto che siate produttori o utilizzatori di una pressa idraulica, è fondamentale capire come calcolare il tonnellaggio di una pressa idraulica.

In qualità di produttori professionisti, vi forniremo informazioni sulla quantità di forza esercitata da una pressa idraulica e sul significato di queste informazioni.

Per determinare il tonnellaggio del cilindro idraulico, è necessario conoscere la pressione di esercizio del sistema idraulico e il diametro interno ed esterno dello stelo del cilindro (che sarà necessario per calcolare la forza di trazione del cilindro idraulico).

L'equazione per il calcolo del tonnellaggio della pressa idraulica:

Forza di spinta del cilindro idraulico = Area della sezione interna del cilindro idraulico (o area della sezione del pistone) × pressione di esercizio

Area della sezione interna del cilindro idraulico = π*D2/4 = 3.14 × D2 ÷ 4

Pressione di esercizio: corrisponde alla pressione indicata dal manometro durante il funzionamento a carico massimo.

Ad esempio:

Supponiamo che il cilindro idraulico abbia un diametro interno di 10 cm e una pressione di esercizio di 16 MPa (160 kgf).

L'area della sezione interna del cilindro idraulico può essere calcolata come segue: 3,14×10×10÷4=78,5cm2

Pertanto, la forza di spinta può essere calcolata come segue: 78,5 x 160 = 12560 kg = 12,56 tonnellate.

Per semplificare le cose, abbiamo creato un calcolatore del tonnellaggio della pressa idraulica.

Utilizzando questa formula, possiamo determinare rapidamente il tonnellaggio della pressa idraulica che abbiamo acquistato o che stiamo cercando di acquistare, evitando di pagare un prezzo elevato per un'attrezzatura con un tonnellaggio basso.

Inoltre, con questa formula possiamo calcolare la pressione di lavoro della nostra pressa idraulica per evitare di sovraccaricare l'attrezzatura e migliorarne la longevità e le prestazioni.

Prima di acquistare una pressa idraulica, potreste chiedervi quali siano le dimensioni più adatte alle vostre esigenze. Questo problema può essere facilmente risolto utilizzando la formula di calcolo del tonnellaggio della pressa idraulica descritta sopra.

Tuttavia, potreste avere dei dubbi su dove acquistare la pressa idraulica. Sono molti i fattori che possono influenzare la vostra decisione e sono molti i produttori di presse idrauliche affidabili in tutto il mondo.

Nonostante ciò, le macchine per presse idrauliche più convenienti sono spesso prodotte da produttori cinesi.

È importante trovare un produttore di presse idrauliche affidabile e degno di fiducia, che vi fornisca tutte le specifiche necessarie e le informazioni sui costi della pressa idraulica di cui avete bisogno.

Ulteriori letture:

Il fascino degli esperimenti di frantumazione con presse idrauliche nasce dal desiderio di comprendere le proprietà dei materiali e l'integrità strutturale in presenza di forze di compressione estreme. Il potenziale di frantumazione di una pressa idraulica dipende principalmente dalla sua capacità di tonnellaggio, che è direttamente correlata alla forza massima che può esercitare.

Le presse idrauliche vanno da piccole unità da banco in grado di esercitare una forza di poche tonnellate a massicce macchine industriali che possono generare migliaia di tonnellate. Le proprietà del materiale dell'oggetto da frantumare, come la resistenza allo snervamento, la resistenza alla compressione e la struttura, determinano la sua resistenza alla deformazione e alla rottura sotto pressione.

Per chi ha accesso a una pressa idraulica in officina, la conduzione di esperimenti di frantumazione controllata può fornire preziose indicazioni sul comportamento dei materiali e sui principi di progettazione strutturale. Tuttavia, è fondamentale attenersi a rigorosi protocolli di sicurezza, tra cui il corretto funzionamento della macchina, l'uso di dispositivi di protezione e la manipolazione sicura dei materiali frantumati.

Alcuni materiali comuni e la loro resistenza generale alla frantumazione con pressa idraulica:

Gli esperimenti futuri potrebbero esplorare materiali avanzati, geometrie complesse o persino simulare scenari reali per migliorare la nostra comprensione delle prestazioni dei materiali sotto carichi di compressione estremi. Questa ricerca ha applicazioni pratiche in campi come la scienza dei materiali, l'ingegneria strutturale e l'ottimizzazione dei processi produttivi.

Il seguente elenco comprende sette termini fondamentali per le operazioni con le presse idrauliche. Mentre gli ingegneri e gli operatori esperti dovrebbero conoscere bene questi concetti, essi potrebbero risultare sconosciuti ai nuovi arrivati. Esaminiamo ciascuno di essi in dettaglio:

Pressione nominale: la massima pressione operativa continua che un sistema idraulico è progettato per sopportare senza compromettere le prestazioni o la sicurezza. È tipicamente espressa in bar o PSI ed è un fattore cruciale per determinare le capacità e i limiti della pressa.

Tenuta motrice: Meccanismo di tenuta dinamica fondamentale per mantenere l'integrità del fluido nei componenti scorrevoli di una pressa idraulica. Queste guarnizioni, spesso realizzate in materiali come il poliuretano o il PTFE, prevengono le perdite e assicurano una trasmissione efficiente della potenza durante il movimento alternativo o rotatorio.

Schema di circuito: Una rappresentazione schematica del sistema idraulico che utilizza simboli standardizzati (ISO 1219-1:2012) per raffigurare componenti quali pompe, valvole, cilindri e le loro interconnessioni. Questo schema è essenziale per la progettazione, la risoluzione dei problemi e la manutenzione del sistema.

Sistema di azionamento idraulico: L'unità centrale di conversione della potenza di una pressa idraulica, che trasforma la pressione del fluido in forza meccanica e movimento. In genere è composto da una pompa idraulica, valvole di controllo, attuatori (cilindri o motori) e componenti ausiliari che lavorano in tandem per fornire forza e movimento precisi.

Centralina idraulica (HPU): Spesso chiamata stazione di pressione idraulica, è la fonte di energia centrale del sistema idraulico. Comprende un serbatoio, una o più pompe idrauliche, un motore elettrico, valvole di controllo, filtri, scambiatori di calore e strumentazione. L'HPU genera, condiziona e distribuisce il fluido idraulico per azionare le operazioni della pressa.

Bilanciamento idraulico: Un concetto critico nella progettazione delle presse che prevede l'uso della pressione del fluido per contrastare il peso dei componenti in movimento e della pressa stessa. Questo bilanciamento aumenta l'efficienza, riduce l'usura e consente un funzionamento più fluido, soprattutto nelle presse di grandi dimensioni.

Drenaggio dell'olio: Il processo di ritorno del fluido idraulico dai vari componenti del sistema al serbatoio. Un'adeguata progettazione del drenaggio è fondamentale per l'efficienza del sistema, la prevenzione della cavitazione e il mantenimento della pulizia del fluido. Spesso comporta linee di ritorno, filtri e, potenzialmente, meccanismi di raffreddamento posizionati in modo strategico.

L'imbutitura idraulica si riferisce al processo di posizionamento del pezzo da tranciare nello stampo durante l'imbutitura idraulica. L'anello di tranciatura controlla il flusso di metallo per formare un pezzo cavo.

In generale, l'imbutitura profonda si riferisce a un pezzo la cui profondità è superiore a 1/2 del diametro.

Il processo di tranciatura in una punzonatrice prevede il taglio e la punzonatura della lamiera per ottenere la forma desiderata. Il materiale utilizzato può essere una singola lastra o una striscia continua.

Lo stampaggio non comprende solo la tranciatura, ma anche i processi di formatura, piegatura, flangiatura e foratura.

Se il processo di imbutitura viene aggiunto al processo di tranciatura su una punzonatrice, la pressa può essere definita punzonatrice idraulica.

In generale, le punzonatrici hanno una struttura semplice, una velocità di produzione elevata e un'alta efficienza, che le rendono adatte a volumi elevati e alla formazione di tranciature semplici.

Le presse idrauliche, invece, sono più adatte alla produzione di lotti medio-piccoli con esigenze di precisione, profondità e forma modificabile.

Queste presse hanno requisiti precisi per quanto riguarda la velocità, la pressione e la posizione del cursore e possono essere realizzate su misura per soddisfare ordini specifici.

Quando i clienti desiderano acquistare un macchinario per la lavorazione, devono scegliere l'appropriato sistema idraulico o di pressa meccanica in base alle loro effettive esigenze di elaborazione.

Martinetto idraulico da 5 tonnellate e pressa idraulica da 500 tonnellate

Dopo aver letto le informazioni di cui sopra, dovreste avere una conoscenza completa delle presse idrauliche.

Se siete in procinto di acquistare una pressa idraulica per la vostra officina, questo articolo sull'acquisto di un prodotto può esservi d'aiuto.

Inoltre, è possibile contattateci per ottenere un preventivo per una pressa idraulica.