Vi siete mai chiesti come fanno gli escavatori e altri macchinari pesanti a svolgere i loro potenti compiti? In questo articolo esploreremo le affascinanti differenze tra pompe e motori idraulici. Scoprirete come funzionano questi componenti cruciali, le loro caratteristiche uniche e perché non possono essere utilizzati in modo intercambiabile. Preparatevi a scoprire i segreti del loro funzionamento!

Le pompe e i motori idraulici sono componenti fondamentali dei sistemi idraulici e svolgono funzioni distinte ma complementari. Pur condividendo principi di funzionamento simili, la loro progettazione e applicazione differiscono in modo significativo.

Le pompe idrauliche convertono l'energia meccanica in energia idraulica generando flusso e pressione. Sono tipicamente azionate da un motore elettrico o a combustione e sono progettate per ottenere un'elevata efficienza volumetrica. In quanto dispositivo primario di conversione dell'energia in un sistema idraulico, le pompe sono responsabili della pressurizzazione e della circolazione del fluido idraulico.

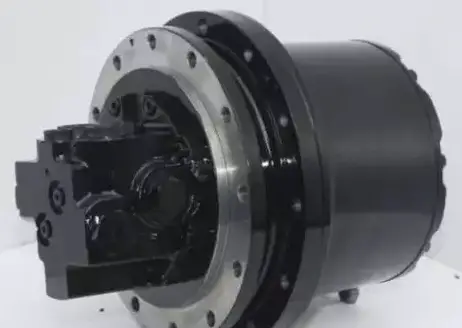

I motori idraulici, invece, trasformano l'energia di pressione del fluido in energia meccanica, producendo coppia e velocità di rotazione. Questi componenti sono ottimizzati per un'elevata efficienza meccanica e fungono da attuatori del sistema, alimentando direttamente varie operazioni meccaniche.

Il design strutturale dei motori idraulici è intrinsecamente simmetrico e consente la rotazione bidirezionale. Questa caratteristica è fondamentale per le applicazioni che richiedono un movimento reversibile. Al contrario, alcune pompe idrauliche, come quelle a ingranaggi e a palette, sono spesso unidirezionali, con vincoli di rotazione specifici.

Una differenza strutturale fondamentale risiede nella configurazione delle porte. I motori idraulici di solito incorporano porte di dispersione separate oltre alle porte di ingresso e di uscita principali. Questo design facilita una migliore gestione del fluido e l'efficienza del sistema. La maggior parte delle pompe idrauliche, escluse le varianti a pistoni assiali, presenta generalmente solo porte di ingresso e di uscita, con perdite interne spesso reindirizzate all'ingresso.

Anche le caratteristiche di efficienza differiscono tra i due componenti. I motori idraulici hanno generalmente un'efficienza volumetrica inferiore rispetto alle pompe, un compromesso per la loro capacità di generare una coppia elevata a basse velocità. Le pompe, invece, sono progettate per funzionare a velocità più elevate con un'efficienza volumetrica superiore.

La geometria degli ingranaggi nei componenti idraulici a ingranaggi illustra ulteriormente le loro differenze funzionali. Le pompe a ingranaggi sono tipicamente caratterizzate da una bocca di aspirazione più grande rispetto alla bocca di mandata, per ottimizzare l'aspirazione del fluido. I motori a ingranaggi, invece, mantengono porte di dimensioni uguali per consentire un flusso bidirezionale. Inoltre, i motori a ingranaggi impiegano spesso un numero di denti più elevato rispetto alle pompe a ingranaggi, migliorando la produzione di coppia e la fluidità di funzionamento.

Nei componenti idraulici a palette, l'orientamento delle palette e i meccanismi di ritenzione differiscono in modo significativo. Le pompe a palette utilizzano un posizionamento diagonale delle palette, affidandosi alla forza centrifuga e all'olio in pressione per il contatto palette-statore. I motori a palette, invece, utilizzano palette orientate radialmente con contatto assistito da molle, garantendo prestazioni costanti in varie condizioni operative.

Sebbene le pompe e i motori idraulici condividano il principio fondamentale della cilindrata volumetrica, le loro specifiche caratteristiche progettuali e prestazionali sono adattate ai rispettivi ruoli nei sistemi idraulici. Questa specializzazione ne preclude l'uso intercambiabile nella maggior parte delle applicazioni.

Nel contesto di macchinari pesanti come gli escavatori, entrambi i componenti svolgono ruoli critici. La pompa idraulica, azionata dal motore principale (in genere un motore diesel), pressurizza il fluido idraulico. Questo fluido pressurizzato viene poi indirizzato ai vari motori idraulici presenti nella macchina, alimentando funzioni come la trazione dei cingoli, i meccanismi di rotazione e gli accessori. La sinergia tra questi componenti consente un controllo preciso e un'elevata densità di potenza, caratteristiche dei moderni sistemi idraulici.

La comprensione di queste distinzioni è fondamentale per la progettazione del sistema, la manutenzione e la risoluzione dei problemi nelle applicazioni idrauliche di vari settori, dall'edilizia e dalla produzione all'ingegneria aerospaziale e navale.

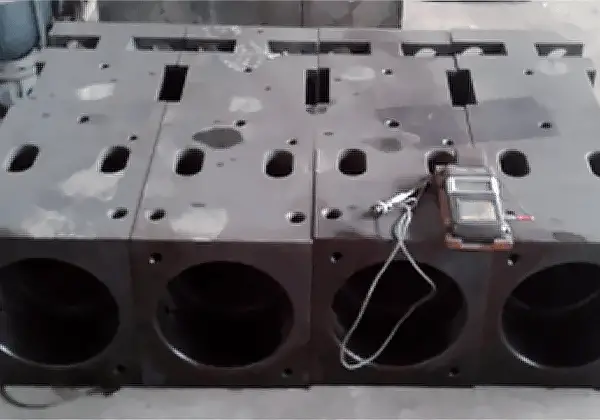

Divisi per struttura:

Diviso per la possibilità di regolare lo spostamento:

Diviso per direzione di scarico dell'olio:

Diviso per il livello di pressione:

Pompa ad ingranaggi:

Di dimensioni relativamente ridotte, semplici nella struttura, con bassi requisiti di pulizia dell'olio e un prezzo accessibile, le pompe a ingranaggi sono ampiamente utilizzate in vari settori, come le attrezzature minerarie, le attrezzature metallurgiche, i macchinari per l'edilizia, le macchine per l'ingegneria, i macchinari agricoli e forestali.

Tuttavia, l'albero della pompa è soggetto a forze sbilanciate, a forte usura e a grosse perdite.

Pompa a palette:

La pompa ha un flusso uniforme, un funzionamento stabile, una bassa rumorosità, una pressione di esercizio più elevata e un'alta efficienza volumetrica, sebbene abbia una struttura più complessa rispetto a una pompa a ingranaggi. Le pompe a palette ad alta pressione sono comunemente utilizzate in sistemi idraulici di veicoli per il sollevamento e il trasporto, nonché di macchinari per l'ingegneria.

Pompa a stantuffo:

L'elevata efficienza volumetrica, la bassa perdita, la capacità di operare ad alta pressione e l'uso diffuso nei sistemi idraulici di alta potenza sono le caratteristiche principali delle pompe a pistoni. Tuttavia, la loro struttura complessa, gli elevati requisiti di qualità dei materiali e di precisione di lavorazione, il costo elevato e il requisito di un olio altamente pulito possono rappresentare degli svantaggi.

Le pompe a pistone sono ampiamente utilizzate nei motori diesel per autoveicoli per l'erogazione di carburante ad alta pressione.

Classificati per struttura:

Classificati per velocità e gamma di coppia:

Motore idraulico a ingranaggi:

Motore idraulico a palette:

Motore a pistoni assiali:

Le pompe e i motori idraulici sono entrambi elementi di conversione dell'energia in trasmissione idraulica sistemi.

Qual è la differenza tra i due? Come si possono distinguere?

In teoria, i motori e le pompe idrauliche sono entrambi reversibili.

Strutturalmente, i due modelli sono simili.

I motori e le pompe idrauliche hanno componenti di base simili: una camera chiusa che può cambiare periodicamente il suo volume e un meccanismo di distribuzione dell'olio.

Sia i motori idraulici che le pompe funzionano secondo il principio dell'aspirazione e della mandata, sfruttando le variazioni del volume di lavoro sigillato.

Nel caso delle pompe idrauliche, l'olio viene aspirato quando il volume di lavoro si espande e l'olio ad alta pressione viene espulso quando il volume di lavoro diminuisce.

Nei motori idraulici, l'olio ad alta pressione viene introdotto quando il volume di lavoro si espande e l'olio a bassa pressione viene rilasciato quando il volume di lavoro diminuisce.