Cosa garantisce una piegatura perfetta della lamiera? Questo articolo illustra i cinque fattori cruciali che possono rendere vani i vostri progetti di piegatura della lamiera, affrontando aspetti essenziali come il raggio minimo di piegatura, l'altezza di piegatura, i margini dei fori, la posizione della linea di piegatura e l'importanza del posizionamento dei fori. I lettori acquisiranno una comprensione più approfondita di questi principi fondamentali, garantendo precisione e qualità nelle loro attività di lavorazione dei metalli.

Il raggio di curvatura minimo si riferisce al raggio dell'angolo di piegatura interno, a condizione che le fibre esterne della lastra non si rompano durante il processo di piegatura.

È necessario specificare il raggio di curvatura minimo solo su richiesta speciale, che deve essere aumentato il più possibile in condizioni normali.

La tabella 1 elenca i raggi di curvatura minimi per varie serie di spessori dei materiali in lamiera comunemente utilizzati.

Tabella 1 Raggio minimo di curvatura

| Spessore (mm) | 1 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

|---|---|---|---|---|---|---|---|---|---|

| I materiali | |||||||||

| Q195 | 2 | 2 | × | × | × | × | × | × | × |

| Q235 | × | × | 5 | 5 | 5 | 10 | 10 | 10 | 15 |

| Q345 | × | × | 5 | 5 | 10 | 10 | 10 | 15 | 15 |

| Lamiere in lega di alluminio comunemente utilizzate | 2 | 2 | 2 | 5 | 5 | 5 | × | × | × |

2.1 Per garantire la qualità del pezzo piegato, il bordo dritto dei pezzi piegati non deve essere inferiore all'altezza minima di piegatura.

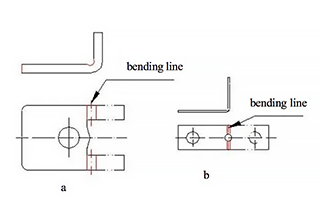

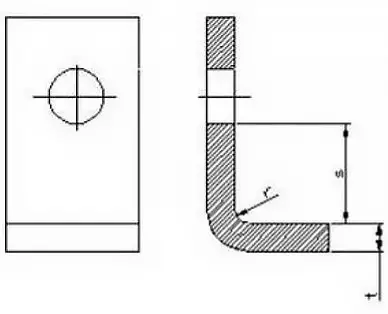

Quando la curvatura forma un angolo retto, come mostrato nella Figura 1, l'altezza minima di curvatura è determinata dalla formula (1).

hmin = r+2t---------------------(1)

Fig. 1

2.2 Requisiti speciali dell'altezza di curvatura:

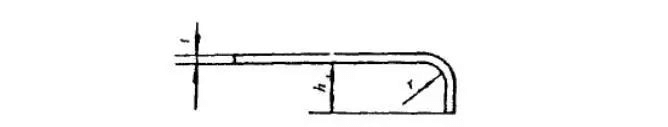

Se il progetto deve piegare l'altezza di curvatura h ≤ r + 2t, la prima cosa da fare è aumentare l'altezza della curvatura, quindi piegarla e lavorarla fino alla dimensione richiesta.

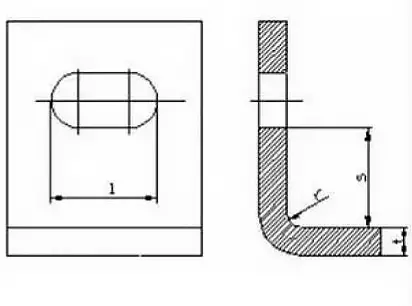

Dopo la lavorazione di scanalature ad arco ribassato nella zona di deformazione di piegatura, eseguire una nuova piegatura, come mostrato nella Figura 2.

Fig. 2

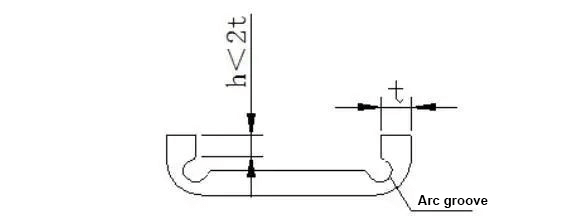

2,3 Altezza del bordo dritto del lato piegato con angoli smussati.

Quando si piega un pezzo piegato con i bordi laterali smussati, come illustrato nella Figura 3, è necessario che il pezzo venga piegato.

L'altezza minima dei bordi laterali è quella indicata nell'equazione (2).

hmin = (2~4) t > 3mm---------------(2)

Fig. 3

Quando è necessaria una piegatura dopo la punzonatura, il foro deve essere posizionato al di fuori dell'area di deformazione della piegatura, per evitare che si deformi durante il processo di piegatura. processo di piegatura.

La distanza del bordo del foro dalla superficie interna del bordo piegato è mostrata nella Tabella 2.

Tabella 2: Margini minimi dei fori

|  | ||

|---|---|---|---|

| t (mm) | s (mm) | ||

| t (mm) | s (mm) | ≤25 | s≥2t+2 |

| ≤2 | s≥t+r | >25-50 | s≥2,5t+2 |

| >2 | s≥1,5t+r | >50 | s≥3t+r |

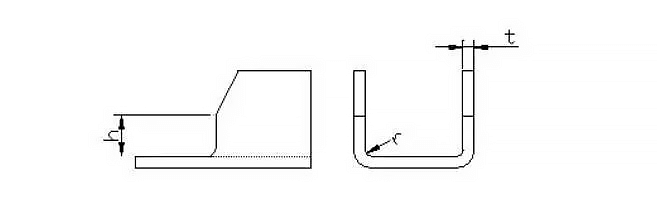

4.1 Durante la piegatura parziale di una sezione, la linea di piegatura non deve trovarsi in un punto di asperità dimensionale per evitare cricche da flessione causate da concentrazioni di tensioni negli angoli acuti della variazione dimensionale.

La distanza S dalla mutazione deve essere maggiore del raggio di curvatura r, vedi Figura 4a.

Oppure la punzonatura di fori o scanalature per separare la zona di deformazione da quella di non deformazione, vedi Figura 4b, 4c.

Osservare i requisiti dimensionali della figura: S ≥ R; larghezza della fessura k ≥ t; profondità della fessura L ≥ t + R + k / 2.

Figura 4

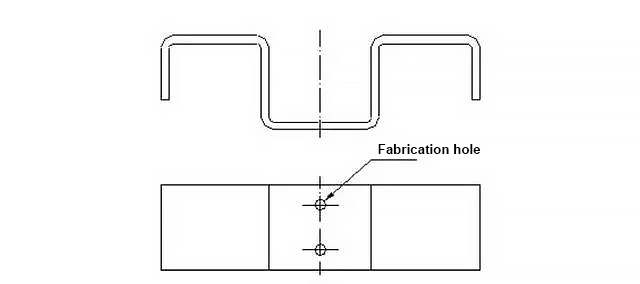

4.2 Se il foro si trova nella zona di deformazione da flessione, le misure di processo da adottare prima della piegatura sono illustrate nella Figura 5.

Fig. 5

Per garantire il posizionamento preciso della lamiera nello stampo ed evitare che il movimento durante la piegatura porti a uno spreco di prodotto, i pezzi piegati devono essere progettati con fori di posizionamento del processo, come illustrato nella Figura 6.

Soprattutto per i pezzi formati attraverso più curve, i fori di processo devono essere utilizzati come punti di riferimento per il posizionamento, per ridurre l'errore cumulativo e garantire la qualità del prodotto.

Fig. 6